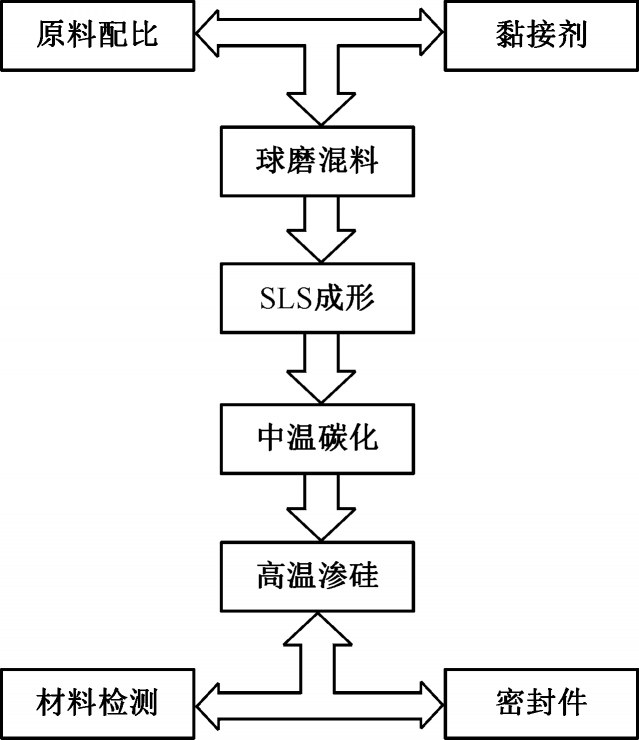

图1 碳化硅粉末SLS及反应烧结复合工艺路线示意图

Fig.1 The flow chart of SLSand reaction bonded ceramic powder manufacturing process

付旻慧 1 刘 凯 2 刘 洁 1 谭沅良

1.华中科技大学材料成形及模具技术国家重点实验室,武汉,430074

2.武汉理工大学材料科学与工程学院,武汉,430070

摘要: 为了获得高密度、高性能、复杂结构的碳化硅陶瓷件,提出采用机械混合法制备含有黏结剂和乌洛托品固化剂的碳化硅复合粉体,对复合粉体进行激光选区烧结(SLS)形成陶瓷素坯,并对素坯进行气氛烧结和渗硅处理,使其与基体发生反应烧结,最终形成复杂陶瓷异形件。实验证明:若激光功率为8.0 W、扫描速率为2 000 mm/s、扫描间距为0.1 mm、单层厚度为0.15 mm,获得的SLS陶瓷样品密度和强度最好。对SLS试样进行合理的中温碳化和高温渗硅,所得碳化硅陶瓷烧结体的抗弯强度最高可达81 MPa,相对密度大于86%。

关键词: 激光选区烧结;碳化硅;酚醛树脂;反应烧结

激光选区烧结(selective laser sintering,SLS)技术的原理是粉末通过预热系统进行预热,激光束经过振镜体系的动态汇聚形成激光光斑,然后依据计算机指令在其工作区的表面开始扫描,使得其扫描面积内的材料经过熔化后粘连在一块,逐层堆积直到成形出整个零件。该工艺的优势在于可满足复杂零部件的先进制造需求,不过对于陶瓷的SLS成形目前还在研究过程中,尤其是激光烧结陶瓷材料是研究的难点和重点,目前的结构材料成形还存在材料结构刚性不强、黏接剂含量较高和成形精度较低等一系列问题 [1] 。

碳化硅(SiC)陶瓷具有优良的耐高温性能、较高的强度和硬度等优点,在宇宙空间领域、材料、航空航天、能源、化工等行业备受关注 [2-4] 。目前,我国对SiC陶瓷SLS成形工艺进行了深入研究。刘秀梅等 [5] 利用热包覆的途径形成了不一样尺寸的SiC材料,同时通过SLS工艺合成了SiC陶瓷材料,分析得出预制体的翘曲量根据陶瓷颗粒大小的变化而变化,其表面粗糙程度以及尺寸大小都会因为颗粒大小的变化而改变的结论。FRIEDEL [6] 基于体积比为1/2的SiC和有机聚合物相互交互的材料来研究SLS成形工艺,发现其形成的SLS零件体积比在38%~60%之间。不过,仍然还存在着黏接剂的用量较大且烧结部件结构强度不足的情况。

为了解决以上问题,本研究以SiC粉末、酚醛树脂和六亚甲基四胺(乌洛托品)为复合粉末材料,通过SLS成形SiC陶瓷试样,研究SLS工艺参数对该复合粉末的影响规律,并进行优化设计。本文研究重点为提出反应烧结后处理工艺,提高SiC陶瓷SLS坯体的密度和强度,得到高以性能的SiC陶瓷异形件。

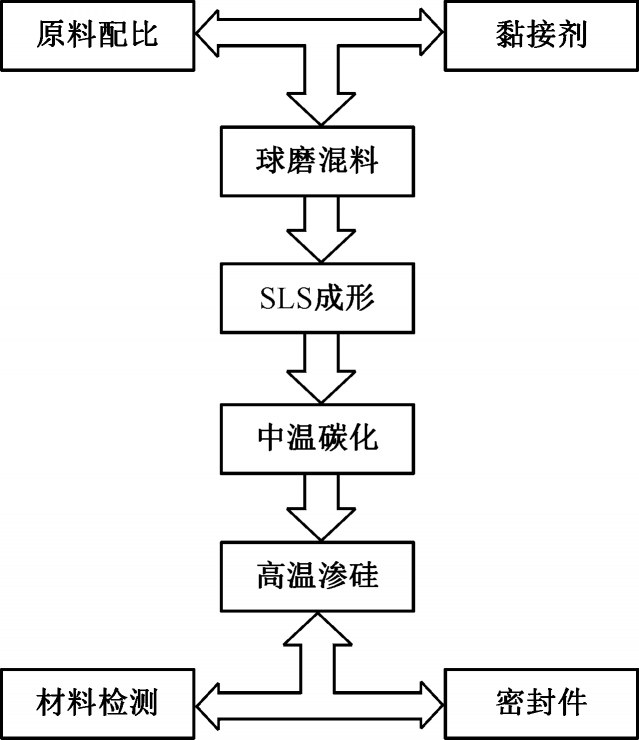

SiC陶瓷粉末的SLS及反应烧结复合工艺流程如图1所示,工艺原理如图2所示。这项工艺的主要难点在于利用SLS快速成形SiC粉体,结合反应烧结完成组织致密化。

图1 碳化硅粉末SLS及反应烧结复合工艺路线示意图

Fig.1 The flow chart of SLSand reaction bonded ceramic powder manufacturing process

图2 SLS及反应烧结制造陶瓷件工艺原理图

Fig.2 The schematic diagram of SLSand reaction bonded ceramic parts manufacturing process

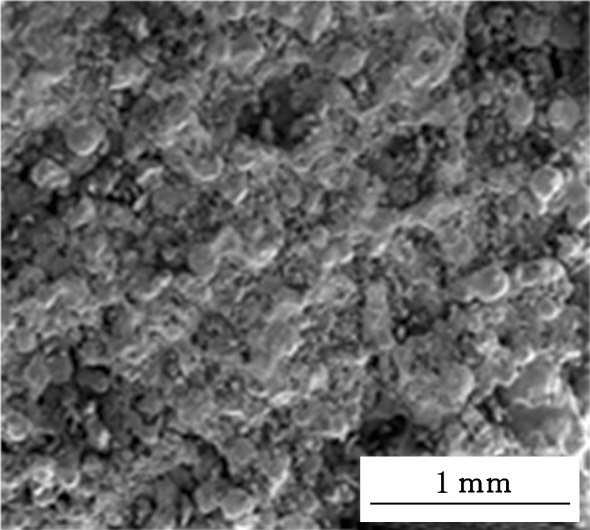

实验过程中采用的SiC材料主要通过宁波伏尔肯机械密封件制造有限公司采购,其平均粒径为148μm,SiC粉末色泽深灰,碳化硅粉末的SEM(scanning electron microscope)形貌如图3所示。通过机械混合法将碳化硅粉末、黏接剂热塑性酚醛树脂(49.2μm,工业级)和固化剂乌洛托品在球磨机上以135 r/min的转速球磨12 h,获得所需的酚醛树脂 乌洛托品-SiC复合粉体。

图3 碳化硅粉末SEM形貌

Fig.3 SEM micrograph of silicon carbide powder

SiC素坯试样的SLS成形在华中科技大学自行设计制造的HK500型快速成形机上完成。为了进一步提高试样的密度和强度,采取正交试验的方法设计了3因素3水平试验,分析了SLS的工艺参数与SiC陶瓷材料的密度以及强度的关系,实验的样品大小为31 mm×6.9 mm×6.9 mm,然后通过3×3的正交表构建了9组数据,单个数据有五个样品。

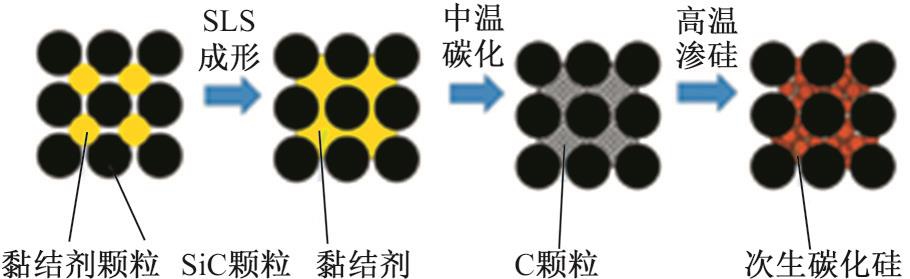

如图4所示,酚醛树脂的热晶体转换点在105℃。SLS工艺的预热温度通常来说要比其利用的材料的晶体转变温度低20℃左右,在这个温度环境下,黏结剂因为加热而具有一定的流动性,能够大大增强其黏结效果 [7] ,所以,酚醛树脂-SiC粉末需要的预热温度设为85℃。

图4 酚醛树脂的DSC(differential scanning calorimeter)分析

Fig.4 DSC curve of Phenolic resin

由于激光选区烧结仅仅是利用高温熔化酚醛树脂黏结剂,继而凝固并粘结SiC粉末的过程,因此烧结成形后,素坯中存在着一定量的孔洞,强度不高,表面粉末极易脱落。在这种情况下,需要在中温碳化前对试样固化处理。将SLS获得的素坯零件置于真空干燥箱中,以2℃/min的速率升温至170℃并保温20 min,待其冷却至室温后取出。

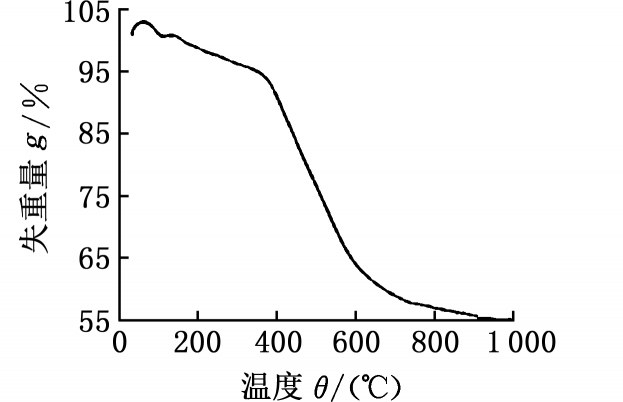

根据德国耐驰仪器有限公司的一份研究报告,已固化的酚醛树脂在300~650℃大量分解,失重30.74%,期间由于聚合物的裂解而释放出酚醛、2,4二甲苯酚、甲烷等气体物质,在650~850℃左右失重量达10.96%,此时因为聚合物链断裂而产生二氧化碳气体。通过利用同步热分析仪对酚醛树脂的黏结剂粉末开展热重(thermal gravity,TG)研究分析能够发现黏结剂粉末因为加热而分解的状况。称取物品10 mg,设置升温速度为10℃/min,最终使得其温度达到1 000℃,在这个过程中黏结剂物质因为有氩气的保护作用而开始分解。图5为黏结剂酚醛树脂2123的热重曲线。

图5 酚醛树脂的热重分析

Fig.5 The thermal gravity curve of the main binder Phenolic resin

由图5可知,在400℃之前酚醛树脂的分解速度较慢,而在温度为400~600℃时其分解迅速,其中在450℃时的分解速率达到最大,脱脂后,酚醛树脂的分解速率更慢,至900℃酚醛树脂已基本没有剩余。由图5的TG曲线可知,所选黏结剂材料酚醛树脂2123在900℃以后残留物很少,适合作为SLS黏结剂使用。

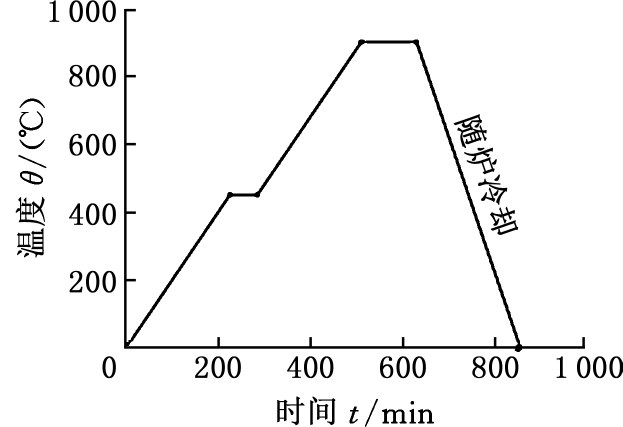

通过黏结剂的TG图像能够得出更加科学的中温碳化途径,能够让碳化阶段的高分子分解出现的气体冒出更加迅速,样品的脱脂阶段碳化就通过氩气的保护在其中温管式烧结炉中开展:第一步就是让其从常温升高到450℃,此过程温升速率在2℃/min,温度保留时间为1 h;第二步就是温度从450℃变化到900℃,升温速率为2℃/min,温度保留时间为2 h;如果中温碳化条件构成,就可以慢慢地开始降温,降温速率为4℃/min。样品中温碳化过程中各个条件的温度变化如图6所示。

图6 中温碳化工艺曲线图

Fig.6 The gragh of medium temperature carbonization process

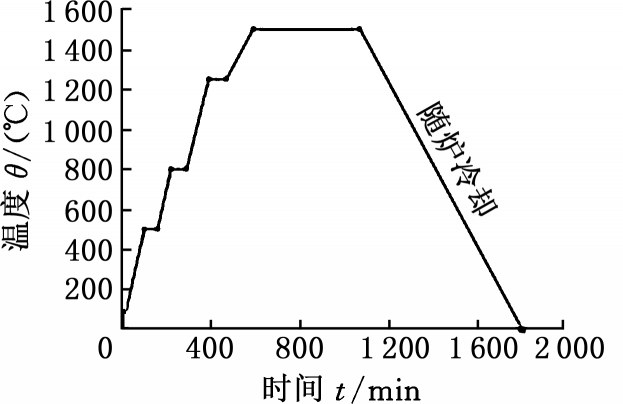

中温碳化后,随着酚醛树脂热解,试样内部留下许多孔隙,为了防止试样发生溃散,在碳化完成后对脱脂后的试样进行高温渗硅。由于试样表面具有较多孔洞,故需在渗硅前将经过碳化后的试样表面涂敷一层氮化硼溶液,以防止硅聚集在试样表面造成结硅现象。然后将试样放入渗硅炉中进行高温渗硅处理,在高温渗硅工艺中,需要对工艺过程进行严格控制,故制定了高温渗硅工艺曲线(图7)。在真空度为0.01 MPa条件下,以5℃/min的速率从室温升至500℃并保温1 h,以5℃/min的速率从500℃升至 800℃并保温70 min,再以 5℃/min的速率从800℃升至1 250℃保温80 min,最后以 5℃/min的速率从1 250℃升至1 500℃保温8 h,然后随炉冷却至室温。在高温下排出熔融硅液后,试样在炉内缓慢冷却至室温。由于此过程试样不可能完全排除硅液,会有一部分硅残留在试样表面,因此需要对试样进行除硅处理,即将试样置于400℃的强碱(氢氧化钠)溶液中反应去除表面多余的硅。

图7 高温渗硅工艺曲线图

Fig.7 The gragh of high temperature siliconizing process

测量反应烧结碳化硅的密度一般采用阿基米德排水法,测量素坯密度采用常用的测密度方法:通过电子游标卡尺测量尺寸,机械天平测量空气中的试样质量获得密度。弯曲强度是利用电子万能材料试验机(Zwick)测量一定宽度跨距下,试样中心受力时的弯曲强度曲线,并在曲线的峰值取得三点抗弯强度值。微观图像利用场发射扫描电子显微镜(JSM-7600F),观察零件断口的形貌,并对部分区域做EDS能谱测试。热重分析和差热分析在热重/差热同步分析仪(STA449F3)上完成测试。

如图8所示,碳化硅粉末经过SLS工艺后成形密度较小。

图8 SLS试样断口形貌

Fig.8 SLSsample fracture morphology

SLS成形时若单层层厚过小则成形效率低且成形时层间移动明显,若单层层厚过大则成形时层间会黏结不牢甚至未黏结,因此,根据SiC粉体的平均粒径,并通过实验,将SLS的单层层厚设定在0.15 mm较为合适。

SLS成形时,激光能量密度的表达式如下 [8] :

式中,q为能量密度,J/mm 2 ;P为激光能量,W;H为扫描间距,mm;v为扫描速率,mm/s。

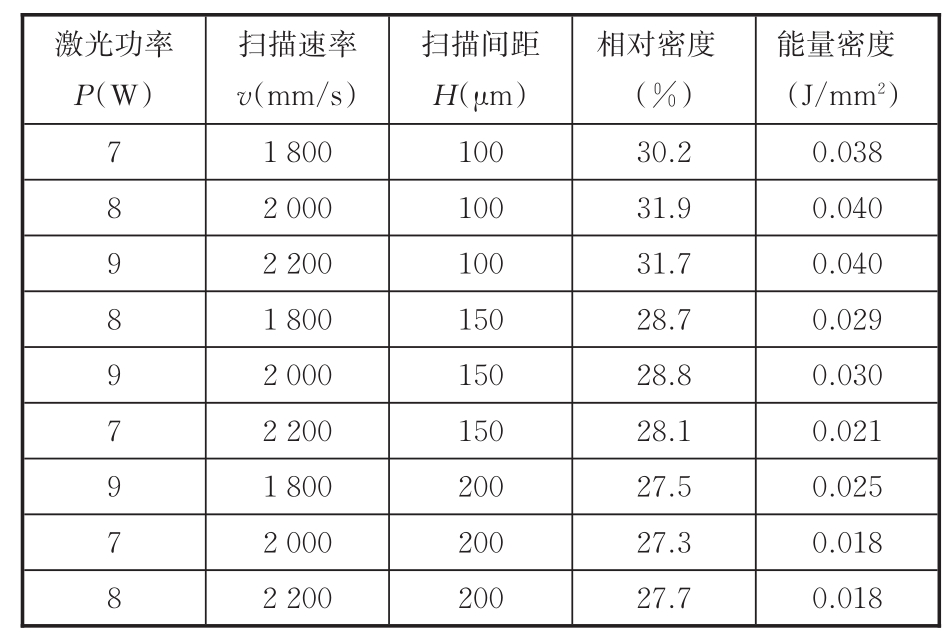

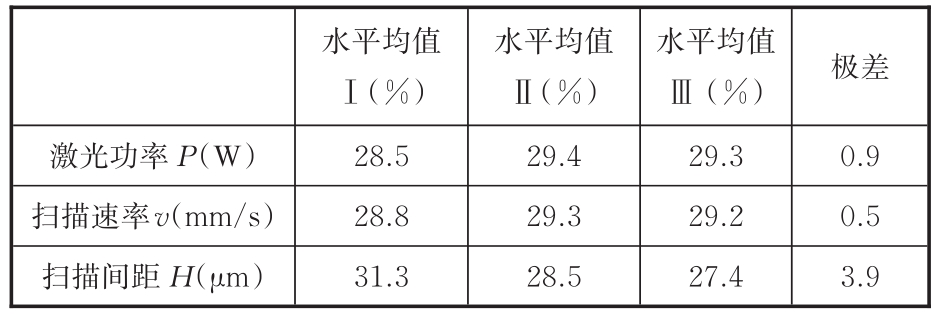

激光效率、扫描速率以及扫描间距对激光能量密度有关键的影响,同时激光能量密度也关系着SLS实验结果 [9] ,所以为使得这几个因素更加合理化,同时加强实验材料的密度和强度,研究进行了3因素3水平的正交试验,结果如表1所示。

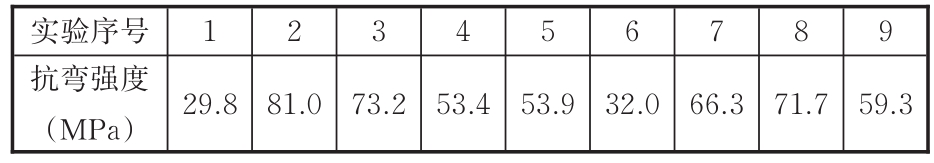

表1 SLS成形碳化硅试样正交试验结果

Tab.1 Orthogonal experimental results of the SLSof composite powder

通过表1能够得出:激光能量密度为0.04 J/mm 2 时SLS工艺形成的SiC陶瓷材料的密度最大,达到31.9%,较大的材料密度能够大大促进之后步骤中相对密度的提升,最终得到高密度SiC材料。

依照极差法研究得出如表2所示的结果。表2中的水平I~Ⅲ的数值体现出了SLS形成材料的相对密度的均值,这个数值变大,就证明了相对密度在这种条件下越大,而且均值的极差也体现出了这种状况对密度变化的影响大小。根据表2得到的极差结果能够看出:激光功率为8.0 W、扫描速率为2 000 mm/s、扫描间距为0.1 mm时的相对密度是最大的,激光功率以及扫描间距对密度有较大的关系,不过扫描速率在密度变化上的影响不是很突出。综上所述,3个要素中对相对密度的作用大小分别为扫描间距、激光功率、扫描速率。深入研究其结论就能发现,扫描间距改变0.05 mm对SLS成形SiC材料的相对密度变化要大于激光功率改变1 W的变化,且两种因素的影响都要大于扫描速率改变200 mm/s的影响。

表2 各水平下的密度平均值及极差

Tab.2 Average density and range of alumina parts at each level

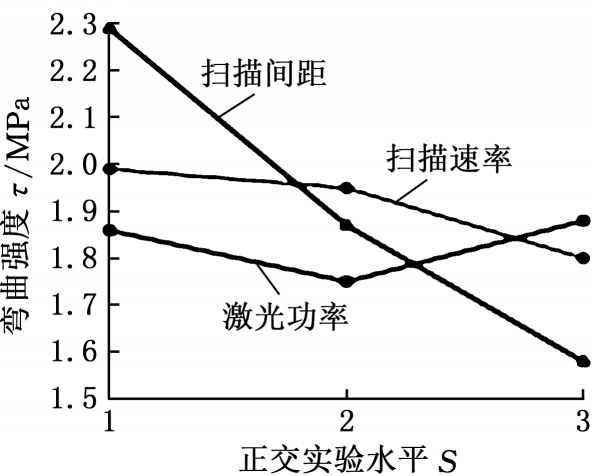

通过以上结论得出,材料的强度因为激光功率的改变而出现变化,不过它有一个最大值,如果大于这个最大值,树脂在材料中的比例就会因为烧结而变小,进而导致其强度降低。扫描速率与强度的关系较大,因为扫描速率变大,激光照射的能量密度变小,而SLS烧结时是逐点扫描成形的,其过程较长且树脂挥发严重,扫描速率加大时其烧结时间变短,树脂的挥发较少,能够大大增加材料的密度。实验证明:激光功率为8.0 W、扫描速率为2 000 mm/s、扫描间距为 100μm、单层层厚为150μm时,SLS成形效果最好。激光功率小能够节省能量,扫描速度快加强了SLS作用效果,扫描间距小可以促进SLS成形材料的强度增大。

为了分析激光能量密度对SLS工艺成形SiC材料强度的影响效果,分析了9组SLS成形SiC材料的强度,具体的结果如图9所示。

图9 不同工艺下SLS碳化硅试样的弯曲强度正交试验结果

Fig.9 Bending strength of silicon carbide parts in different levels after SLS

未经过固化处理的试样,通过中温碳化后掉粉严重,经过固化处理后的试样基本没有出现掉粉情况。以上述的加热保温措施对素坯碳化后,无论固化与否,形状都能保持完好,未出现开裂现象。这说明按照上述中温碳化曲线可以有效避免开裂等缺陷的产生。

2.3.1 高温渗硅对SiC陶瓷的性能分析

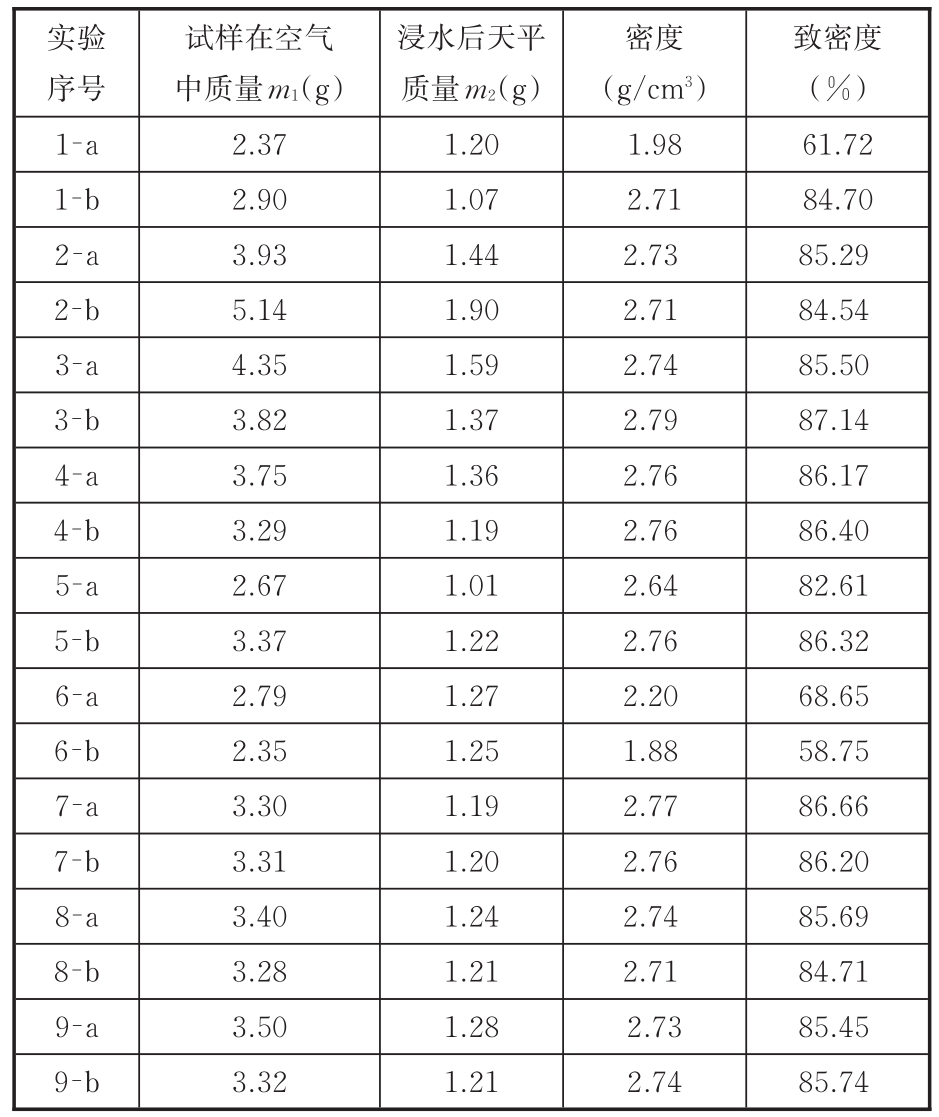

高温渗硅之后,渗硅样品密度相对于素坯密度有显著提高:素坯试样的平均密度为0.93 g/cm 3 ,而渗硅试样的平均密度达到2.62 g/cm 3 ,如表3所示。

表3 高温渗硅样品密度

Tab.3 The sample density of high temperature siliconizing

在高温渗碳前,依据文献[10-11]的公式,结合相关参数对高温渗硅后密度进行预测,计算素坯碳密度的公式如下:

式中,ρ c 为试样的碳密度;F SiC 为碳化硅粉末在混合粉末中所占的质量分数;M C 和M SiC 分别为碳和碳化硅的分子量;F n 为黏结剂的质量分数;x C 为黏结剂的残碳率。

取素坯密度中比较稳定的几组数据,计算其平均密度值为0.909 g/cm 3 ,记为ρ s ,又由于碳化硅粉末和黏结剂分别占比70%和30%,碳化硅和碳的分子量分别为40和12,分析酚醛树脂的TG曲线的点数据可得,经过中温碳化后其残碳率约为54.49%。

由以上数据可得ρ C =0.339 g/cm 3 ,又根据其烧结体理论密度公式

可以估测烧结体的密度。其中,ρ SiC 为碳化硅的密度,取3.20 g/cm 3 ,而ρ Si 为硅的密度,取2.32 g/cm 3 。

联立式(2),可将式(3)简化为

经计算最后取得ρ sh 的值为2.63 g/cm 3 ,而9组试样的平均密度为2.64 g/cm 3 ,和理论密度值十分接近。根据渗硅后平均密度值可计算出碳化硅的平均致密度为82.5%。

1-a、6-a、6-b等试样相对密度偏小,其断口通过肉眼可观察到有一定量的具有光泽的硅晶体分布,这可能是熔融硅沿着试样的孔隙填充了缺陷部分,由于硅的密度为2.33 g/cm 3 ,单晶硅的存在使得碳化硅的致密度偏小。此外,在渗硅过程后仍残留了一定数量的孔隙,这些孔洞的存在也是造成相对密度不高的原因。

不仅仅是渗硅样品的密度显著提高,其抗弯强度相对于素坯样品也显著提高,如表4所示。根据表3和表4数据可得图10(图中密度值为平均值)。

表4 高温渗硅样品三点抗弯强度

Tab.4 The sample bending strength of high temperature siliconizing

图10 不同渗硅试样的抗弯强度和密度图

Fig.10 Bending strength and density of line chart in different siliconizing sample

当试样中可能存在不同组元成分(如游离硅)时,有如下计算公式 [12] :

式中,σ r 为材料在室温下的抗弯强度;σ SiC 、σ Si 分别为碳化硅和硅在室温下的弯曲强度;φ SiC 、φ Si 分别为碳化硅和硅的体积分数。

这个模型可以计算碳化硅试样中含有游离硅时试样强度。

在本实验中,由EDS(energy dispersive spectrdmeter)能谱仪分析出渗硅样品除Si元素和C元素以外,仍存在Na、B、N、O、H等10种元素。这些元素来自于渗硅或除硅过程中的添加物,如B、N的作用是防止在试样表面结硅增加除硅难度。但这些元素都无法形成和碳化硅具有相当强度的化合物,因此,碳化硅的强度仍有提高的空间。

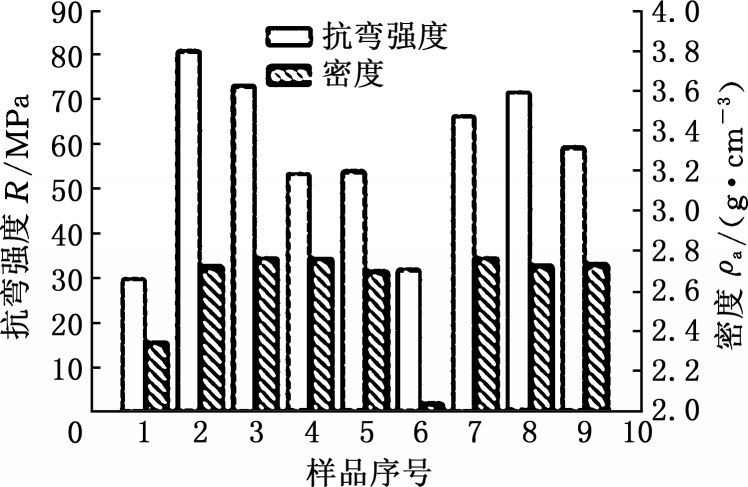

2.3.2 高温渗硅对SiC陶瓷的物相分析

由图11可见,高温渗硅处理后的SiC陶瓷材料主要由α-SiC、β-SiC及 Si三相组成。其中,α-SiC为主晶相,它能保持原材料SiC粉体的结构类型。β-SiC也是SiC陶瓷样品的一种重要晶相,它属于低温稳定相,所含缺陷较α-SiC多。LIM等 [13] 和CHAKRABARTI等 [14] 等曾解释了β-SiC形成过程:当Si熔化渗透于SiC坯体中后,C会溶解于液相Si中而逐渐饱和,最后以β-SiC的形式析出:β-SiC会依附于大的α-SiC颗粒表面或缺陷处,优先析出长大,遵循溶解-沉淀机制。β-SiC主要起到两个作用:一方面提高了制品中SiC的含量,使得坯体密度提高;另一方面,β-SiC将相邻α-SiC的颗粒连接起来,使得烧结材料的强度增强。综合而言,所形成的β-SiC改善了制品结构,有利于提高制品的综合力学性能。此外,一定量的自由Si存在于反应烧结SiC陶瓷样品中。通常而言,自由Si对制品的性能不利,但是,自由Si可以填充制品的空隙,有助于消除制品中的气孔,使得制品的致密度得到一定程度的改善。

图11 高温渗硅下SiC陶瓷样品的XRD图谱

Fig.11 The XRD spectrum of the SiC ceramic sample under the high temperature siliconizing

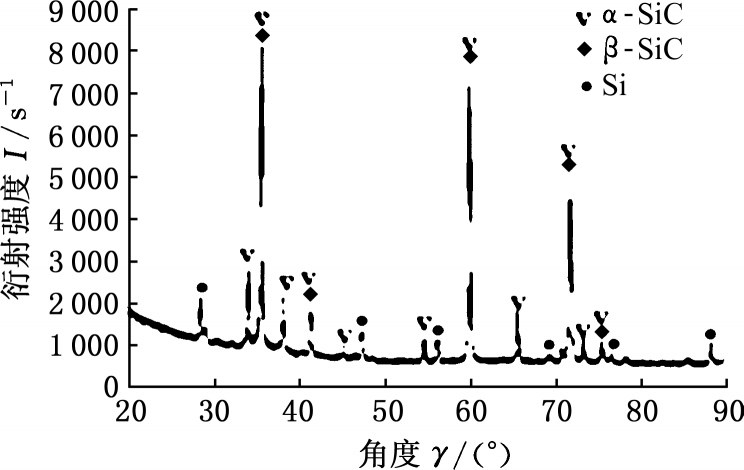

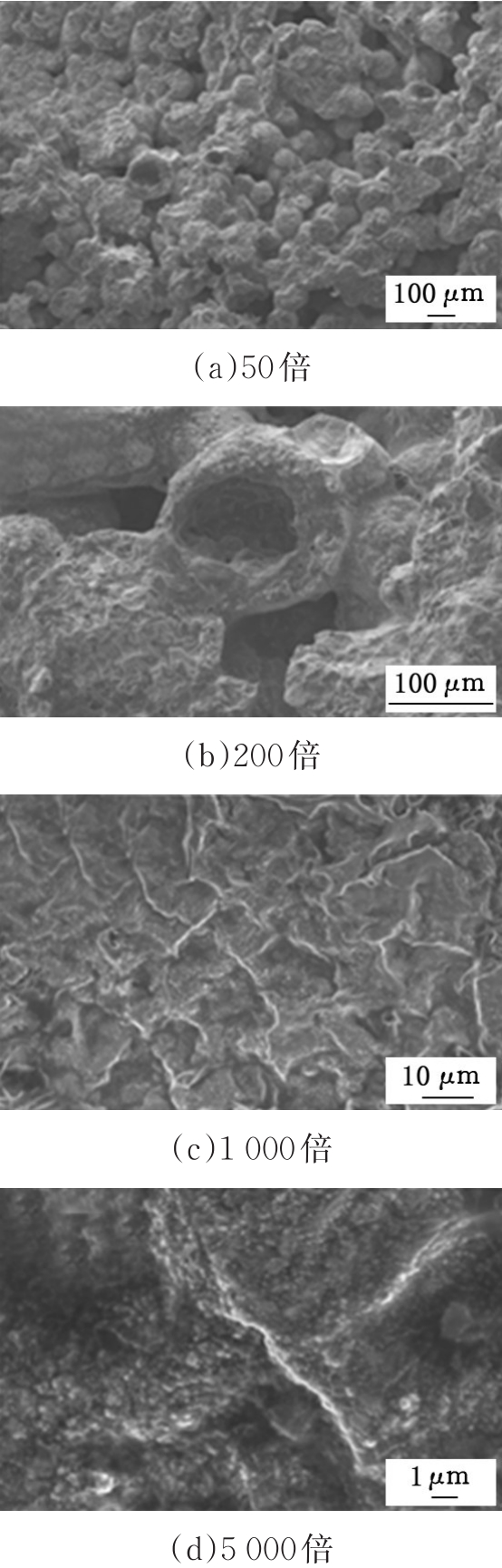

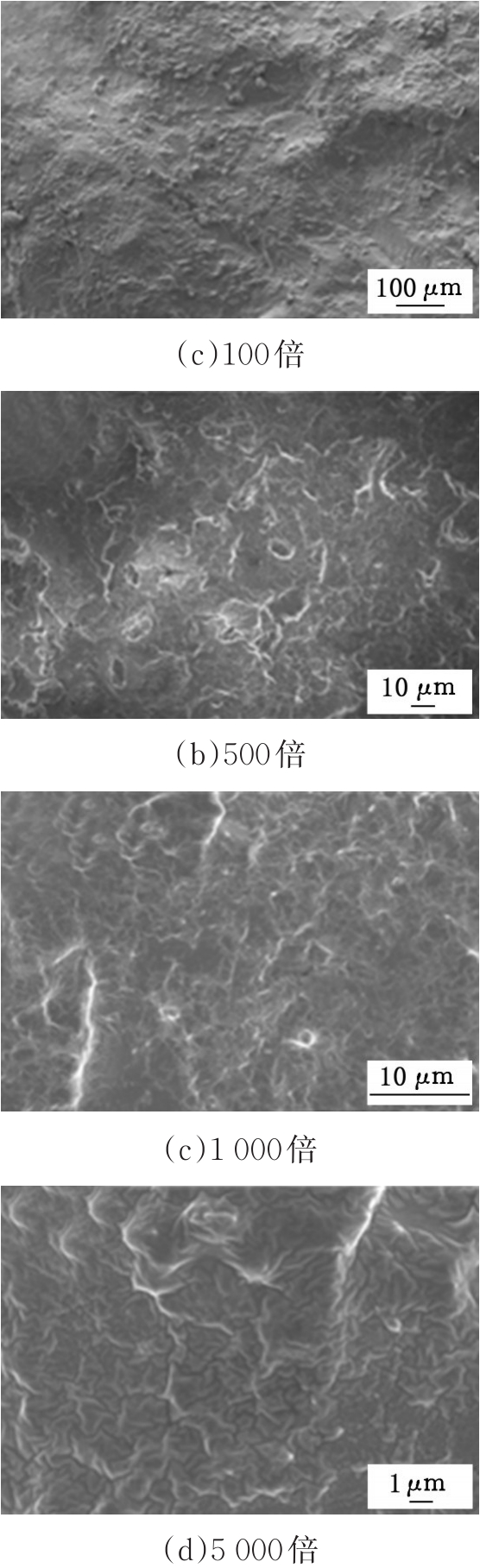

2.3.3 高温渗硅下SiC陶瓷的断口形貌分析

由于6-a号样品和7-a号样品的相对密度差异较大,故选择6-a号样品和7-a号样品在场发射扫描电子显微镜不同倍数下进行断口形貌分析。

图12 6-a渗硅样品断口形貌

Fig.12 The fracture morphology of siliconizing sample

分别在不同倍数下观察6-a号样品,结果如图12所示。由图12可见,试样内部依然存在数量众多的孔洞,这说明该试样渗硅并不彻底,即没有产生足够的次生碳化硅填补孔洞。这种情况可能是原生SiC表面存在SiO 2 薄层 [11] ,在反应烧结时发生和碳的反应,生成CO或CO 2 气体,在试样内部聚集,气压逐渐升高使得熔融硅液无法进入试样内部,造成渗硅阻塞,故6-a号样品的相对密度仅为68.65%。

分别在不同倍数下观察7-a号样品,结果如图13所示,可以看出,反应过程中烧结过后的SiC样品缺口很完整,在高分辨率下观察到组织排列较为均匀,硅点在整个材料中分布是比较均匀的,大小也比较一致。这是由于碳和硅的反应进行得比较彻底,生成的SiC填充了酚醛树脂碳化后所留下来的孔洞,使得次生SiC和原生SiC结合得更为紧密,所以实验结果的密度大大提高,其各种特性大大加强。SiC样品在高温下添加Si元素后,密度提高了近70%。

图14所示是利用SLS/反应烧结工艺制造的复杂SiC陶瓷零部件。

图13 7-a渗硅样品断口形貌

Fig.13 The fracture morphology of siliconizing sample

图14 SLS/反应烧结后碳化硅齿轮图

Fig.14 Silicon carbide gear manufactured by SLS/reaction sintering process

本研究采用机械混合的方法制备了SLS成形用SiC陶瓷复合粉体,并通过正交试验方法,对酚醛树脂-乌洛托品-SiC粉末的SLS工艺进行了优化,激光照射的密度是0.04 J/mm 2 时,SLS成形SiC坯体所形成的相对密度为31.9%;激光功率、扫描速率、扫描间距、单层厚度分别为8 W、2 000 mm/s、0.1 mm、0.15 mm时,SLS坯体的相对密度较高。根据黏接剂的TG曲线制定了相应的中温碳化曲线,可以有效地保证碳化过程稳定进行,并保持试样的形状完整,避免试样的开裂。在1 500℃的高温渗硅之后,对渗硅后试样的SiC陶瓷进行了物相分析、断口形貌分析以及性能分析,试样最终的相对密度达到86.66%,弯曲强度达到81MPa,并利用SLS及反应烧结复合工艺成功制造了SiC陶瓷叶轮。

参考文献:

[1] 史玉升,程迪,刘锦辉,等.选择性激光烧结Al 2 O 3 /SiO 2 复相陶瓷零件性能的研究[J].华中科技大学学报(自然科学版),2007,35(11):20-23.SHI Yusheng,CHENG Di,LIU Jinhui.Al 2 O 3 /SiO 2 Composite Ceramic Parts by Selective Laser Sintering[J].Journal of Huazhong University of Science and Technology(Nature Science Edition),2007,35(11):20-23.

[2] NASLAIN R.Design,Preparation and Properties of Non-oxide CMCs for Application in Engines and Nuclear Reactors:an Overview[J].Compos.Sci.Technol.,2004,64(2):155-170.

[3] GUO D,LI L,CAI K,et al.Rapid Prototyping of Piezoelectric Ceramics via Selective Laser Sintering and Gel-casting[J].Journal of the American Ceramic Society,2004,87:17-22.

[4] 佘继红,江东亮.碳化硅陶瓷的发展与应用[J].陶瓷工程,1998(3):3-11.SHE Jihong,JIANG Dongliang.Development and Application of Silicon Carbide Ceramics[J].Ceramics Engineering,1998(3):3-11.

[5] 刘秀梅,徐志锋,余欢.颗粒尺寸及组合对SLS碳化硅预制体精度的影响[J].中国机械工程,2013,24(13):1826-1830.LIU Xiumei,XU Zhifeng,YU Huan.Influences of Particle Size and Combination on Forming Accuracy of SLS Silicon Carbide Preforms[J].China Mechanical Engineering,2013,24(13):1826-1830.

[6] FRIEDEL T.Fabrication of Polymer Derived Ceramic Parts by Selective Laser Curing[J].Journal of the European Ceramic Society,2005,25:193-197.

[7] YAN C,SHI Y,YANG J,et al.Preparation and Selective Laser Sintering of Nylon-12 Coated Metal Powders and Post Processing[J].Journal of Materials Processing Technology,2009,209:5785-5792.

[8] HO H,GIBSON I,CHEUNG W L.Effects of Energy Density on Morphology and Properties of Selective Laser Sintered Polycarbonate[J].Journal of Materials Processing Technology,1999,89/90(99):204-210.

[9] 徐大鹏,周建忠,郭华荣,等.覆膜陶瓷粉末的选择性激光烧结工艺研究及参数优化[J].航空精密制造技术,2006,42(6):33-35.XU Dapeng, ZHOU Jianzhong, GUO Huarong.Study of Selective Laser Sintering Technology of Polymer-coated Ceramic Powder and theoptimization of Processing Parameters[J].Aviation Precision Manufacturing Technology,2006,42(6):33-35.

[10] 邓明进.高性能反应烧结碳化硅陶瓷材料制备及其性能研究[D].武汉:武汉理工大学,2010.DENG Mingjin.Study on Pre-paration and Properties of High Performance Reaetion Bonded SiC Ceramics[D].Wuhan:Wuhan University of Technology,2010.

[11] 武七德,鄢永高,赵修建,等.纯碳坯渗硅制备反应烧结碳化硅的研究[J].武汉理工大学学报,2003,25(6):1-3.WU Qide,YAN Yongbo,ZHAO Xiujian,et al.Research on the Sintering of Reaction Bonded Silicon Carbide with Pure Carbonaceous Preform[J].Journal of Wuhan University of Technology,2003,25(6):1-3.

[12] 魏明坤,张广军,张丽鹏,等.渗硅碳化硅材料结构与性能关系的研究[J].硅酸盐学报,2002,30(2):254-257.WEI Mingkun,ZHANG Guangjun,ZHANG Lipeng,et al.Study on the Structure and Properties of Meli-infiltrated Silicon Carbide[J].Journal of the Chinese Ceramic Society,2002,30(2):254-257.

[13] LIM C,ISEKI T.Strength Variations of Reactionsintered SiC Heterogeneously containing finegrained/β -SiC[J].J.Materials Science,1988,23:3248-3253.

[14] CHAKRABARTI O P,DAS P K,MUKERJI J.Growth of SiC Particles in Reaction Sintered SiC[J].Materials Chemistry and Physics,2001,67:199-202.

SiC Components via SLSCombined with Reaction Sintering

FU Minhui 1 LIU Kai 2 LIU Jie 1 TAN Yuanliang 2

1.State Key Laboratory of Materials Processing and Die&Mould Technology,Huazhong University of Science and Technology,Wuhan,430074

2.School of Materials Science and Engineering,Wuhan University of Technology,Wuhan,430070

Abstract: In order to obtain high density,high performance,complex structures of SiC ceramic parts,a mechanical mixing method was proposed to prepare the SiC composite powder which contained phenolic resin binder and curing agent urotropine.The composite powders in SLS formed the ceramic billets,and the ceramic billet sintering atmosphere and siliconizing processing,making it react with matrix sintering,eventually forming a complex ceramic profiled.When the laser power,scanning velocity,scanning spacing,layer thickness are 8 W,2 000 mm/s,0.1 mm,0.15 mm respectively,the SLS parts have the highest relative density and strength.SLS specimen were degreased and high temperature siliconizing processed reasonably,the bending strength of SiC ceramics sintered parts reached 81 MPa,and the relative density is greater than 86%after high temperature siliconizing process.

Key words: selective laser sintering(SLS);silicon carbide(SiC);phenolic resin;reaction sintering

基金项目: 国家科技重大专项(2013ZX02104001-002)

修回日期: 2018-03-25

DOI: 10.3969/j.issn.1004-132X.2018.17.014 开放科学(资源服务)标识码(OSID):

收稿日期: 2017-04-11

(编辑 王艳丽)

中图分类号: TQ174.75

作者简介: 付旻慧,女,1991年生,硕士研究生。研究方向为激光3D打印。E-mail:1192461756@qq.com。刘 洁(通信作者),女,1972年生,副教授。研究方向为激光3D打印。E-mail:liu_jier@263.com。