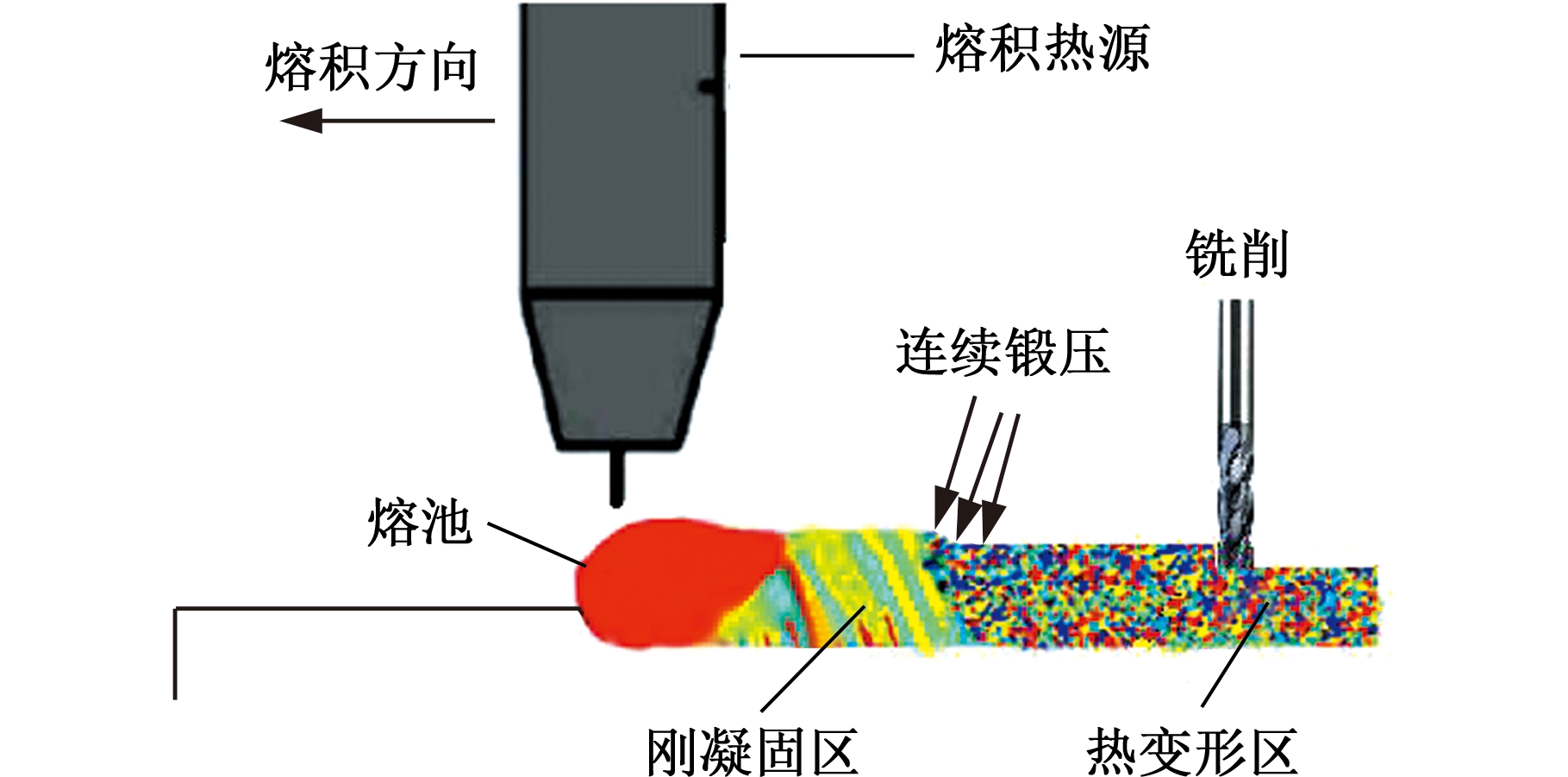

图1 微铸锻铣原理图

Fig.1 Principle of micro casting forging and milling

•绿色制造工艺和系统•

栏目评述:制造工艺和系统是制造企业实施绿色制造创新和应用的重点创新领域,本次专辑征集论文比较集中体现了制造工艺技术创新以及制造系统绿色优化等方面的成果,如华中科技大学张海鸥教授团队的“微铸锻铣”一体化超短流程增材制造技术,是一项颠覆式原始创新绿色新工艺;重庆工商大学杨潇博士提出的工艺温升控制方法,属于高速干切切削绿色工艺领域的关键问题;上海工程技术大学赵晓昱副教授研究的复合材料电池箱VARI快速成形方法是一种复合材料轻量化成形制造新工艺应用创新;武汉科技大学鄢威博士针对量大面广的数控加工系统的节能高效而提出的多目标优化模型实现了绿色和效率的协同优化,很有实际意义。

——曹华军 教授 重庆大学机械传动国家重点实验室

袁松梅 教授 北京航空航天大学机械工程及自动化学院

张海鸥1黄 丞1李润声1张 华2陈君文2冯抗屯3王桂兰4

1.华中科技大学机械科学与工程学院,武汉,4300742.武汉科技大学冶金装备及其控制教育部重点实验室,武汉,4300813.中航飞机起落架有限责任公司,长沙,4102004.华中科技大学材料科学与工程学院,武汉,430074

摘要:基于绿色设计体系结构分析了绿色设计制造理念在增材制造技术中的体现,针对高端金属零件传统制造工艺流程长与能耗高这两个瓶颈问题,提出一种金属零件微铸锻铣复合超短流程绿色制造方法,并以一航空起落架外筒零件的制造过程为例,通过理论计算比较了新方法与传统方法的能源和材料消耗。研究结果表明:制造该外筒零件,传统制造方法与微铸锻铣复合制造方法相比,前者的能耗是后者的33.3倍,前者的材料消耗为后者的6.7倍,后者的生产周期由数月缩短为数天。该方法的提出,为我国大型复杂锻件的生产提供了一种超短流程、节能省材的绿色制造新模式。

关键词:绿色制造;微铸锻铣;超短流程;能耗

少污染、省资源、和谐可持续是全球生态环境和经济社会发展的要求,这使绿色设计制造的理念受到广泛关注。绿色制造也被《中国制造2025》列为五大工程之一,增材制造因具有制造周期短、省材节能、污染小等优点,故作为一种新型绿色制造方式,也同时被列为《中国制造2025》重要研究内容。

绿色设计也称生态设计,是一种全新的设计理念,它不同于传统的过度以人为中心的设计理念,在设计中同时关注资源的利用、能源的消耗,以及对环境的影响[1]。绿色设计与制造是制造业发展的必然趋势。

与传统制造技术相比,增材制造除具有可制造复杂形状和梯度材料零件等优势外,还具有显著的绿色制造特征:①变“减材”为“增材”,提高了材料利用率;②可进行轻量化省材的拓扑优化设计;③替代部分有模铸造,省材节能少污染。因增材制造采用粉末、丝等材料和逐点成形的方式,且无锻造过程,故亦可看成是一种成本较高、效率较低的绿色数字化无模铸造成形方法。

本文在分析绿色设计制造核心思想和增材制造技术特点的基础上,提出高端金属零件超短流程绿色制造新模式,并分析研究了该模式所具有的省材节能少污染的绿色制造特点及相应效果。

增材制造的诸多特点契合绿色设计制造的核心思想,采用绿色设计体系结构可分析绿色设计制造理念在增材制造中的体现。

(1)产品结构设计。绿色设计制造要求尽量减小产品体积,即减少所用的材料。增材制造采用分层堆积的方式进行成形,将三维模型降为二维进行制造,理论上可实现任意复杂形状的结构,为轻量化拓扑优化结构设计制造提供了可能。空客A380机翼翼梁采用拓扑优化算法进行结构设计[2],减重效果达到了45%,而减重后的不规则拓扑形状特别适合采用增材制造方法成形。

(2)材料选择。绿色设计制造要求材料在性能符合设计要求的同时对环境尽量友好。如德国EOS公司研发了聚醚醚酮高性能材料,抗拉强度达到95 MPa[3];采用碳纤维等高强纤维复合材料,德国宝马车身减重40%;通过增材制造方式制造功能梯度材料零件,可以满足极端使役条件下的工作要求;另外还可选用生物材料、有机高分子材料等绿色材料。

(3)产品资源与环境设计。绿色设计制造要求对环境影响小,资源消耗少。增材制造流程短、集成度高,能与铣削、压力加工、高速喷涂等技术复合,从而衍生出更为丰富的工艺技术。在制备贵重金属零件尤其是薄壁零件时,相较于常规加工中对毛坯件的大规模耗时耗刀具的铣削加工方法,采用增材制造方法可实现直接成形或净近成形[4],毛坯余量小,材料利用率高,制造成本低,可以极大地减少资源与时间的浪费。

近年来,伴随着航空航天、舰艇、核能及高铁行业的飞速发展,各类高性能金属零件的需求大幅增加。现有金属零件增材制造实现方法虽然很多,但是能实现工程应用的并不多,特别是高端关键金属承力件因对其致密度和力学性能(尤其是疲劳性能)有着严格的要求,仅采用常规增材制造方法很难达到要求,需要通过传统有效的铸锻技术来获得满足性能要求的制件。此类高端金属锻件的传统制造工艺流程如下:铸造、反复锻造及热处理、拼焊、粗加工、精加工、后热处理等,生产流程及周期长,材料利用率低,资源消耗大。

中国是世界上铸件产量最高的国家,每年为4 000~5 000万吨[5],铸造行业能耗巨大,约占机械工业总耗能的25%~30%。总体上,我国在铸造业技术指标上与工业发达国家相比仍有较大差距,铸件生产的平均能耗较工业发达国家高出一倍多,污染排放量大,成品率约70%,且加工余量大,加工后成品率甚至不足60%,导致资源综合利用率低。

传统锻造工艺过程一直以高能耗、高污染著称,其能耗约占机械工业总耗能的25%,而高性能大型金属锻件的锻造过程依赖重型锻压机,锻压机根据传动形式可分为水泵式和液压式两种,液压的作用过程基于静压传递,能量转换形式为电能—机械能—液压能—机械能—变形能,能量转换过程冗长,有效转换率低下[6]。

长期以来,国内外制造业虽对耗材耗能重污染的传统铸锻行业进行了大量绿色节能化改造,但因未能从顶层上对制造流程整体进行绿色化优化,大都只对各单元工序进行了一定程度的节能减排及优化处理,虽有局部效果,但总体成效不显著。华中科技大学发明的“智能微铸锻铣复合制造”技术,将高效低成本的电弧微铸增材成形与连续微锻等材成形同步复合,并在同工位集成了铣削减材成形方法,改变了传统的铸锻焊铣多工序分步、依赖铸锻铣多台重装备的制造长流程,实现了以一台铸锻铣合一装备及超短流程工艺制造零件的技术变革。该技术基本原理如图1所示:以边铸边锻的成形方式,在成形材料的半凝固/刚凝固微区对其进行同步连续微锻造,使其晶粒细化,得到传统锻造很难得到的均匀等轴细晶,并改善成形性及成形件形貌,使其力学性能达到或超过传统锻造的性能水平;此外,在同一设备工位不变的情况下,采用数控铣削方式去除后续难加工及缺陷等部分。该工艺方法凸显了增材制造可成形复杂形状、材料利用率高、机械加工余量小的特点,实现了大中型高性能金属锻件的超短流程、低能耗、低成本的绿色制造[7]。

图1 微铸锻铣原理图

Fig.1 Principle of micro casting forging and milling

智能微铸锻铣复合制造技术现已实现高温合金、钛合金、超高强钢、奥贝钢、碳钢、铝合金等材料零件的绿色低能耗短流程制造。

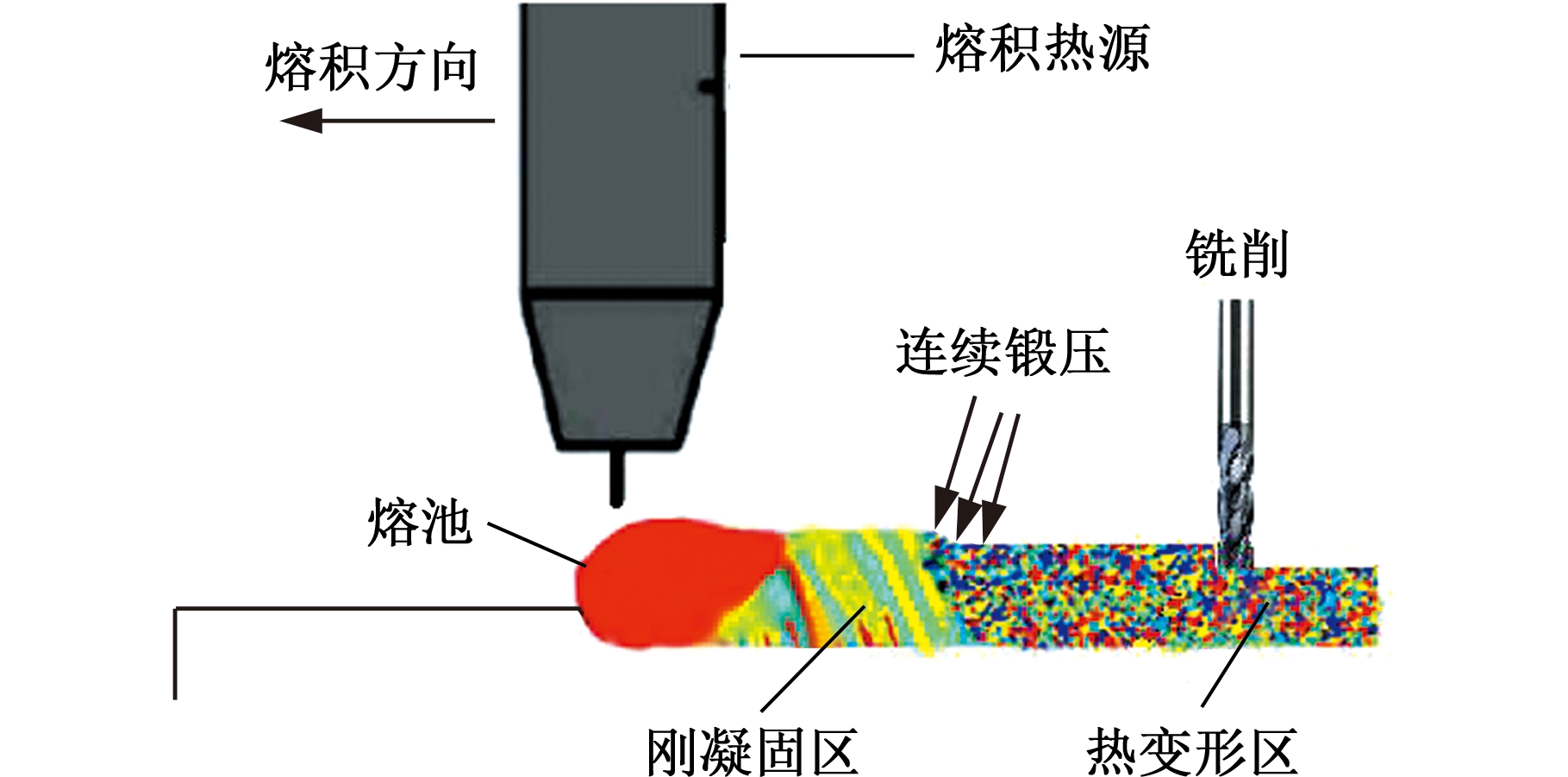

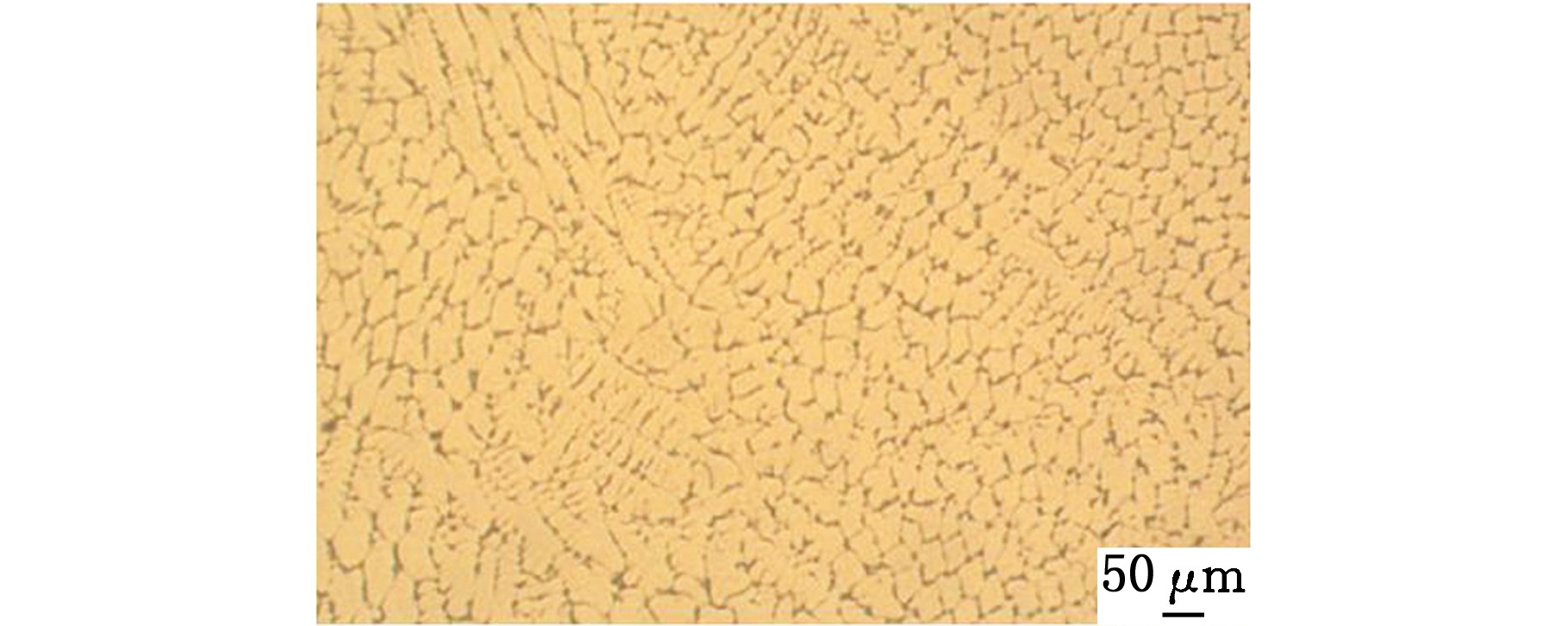

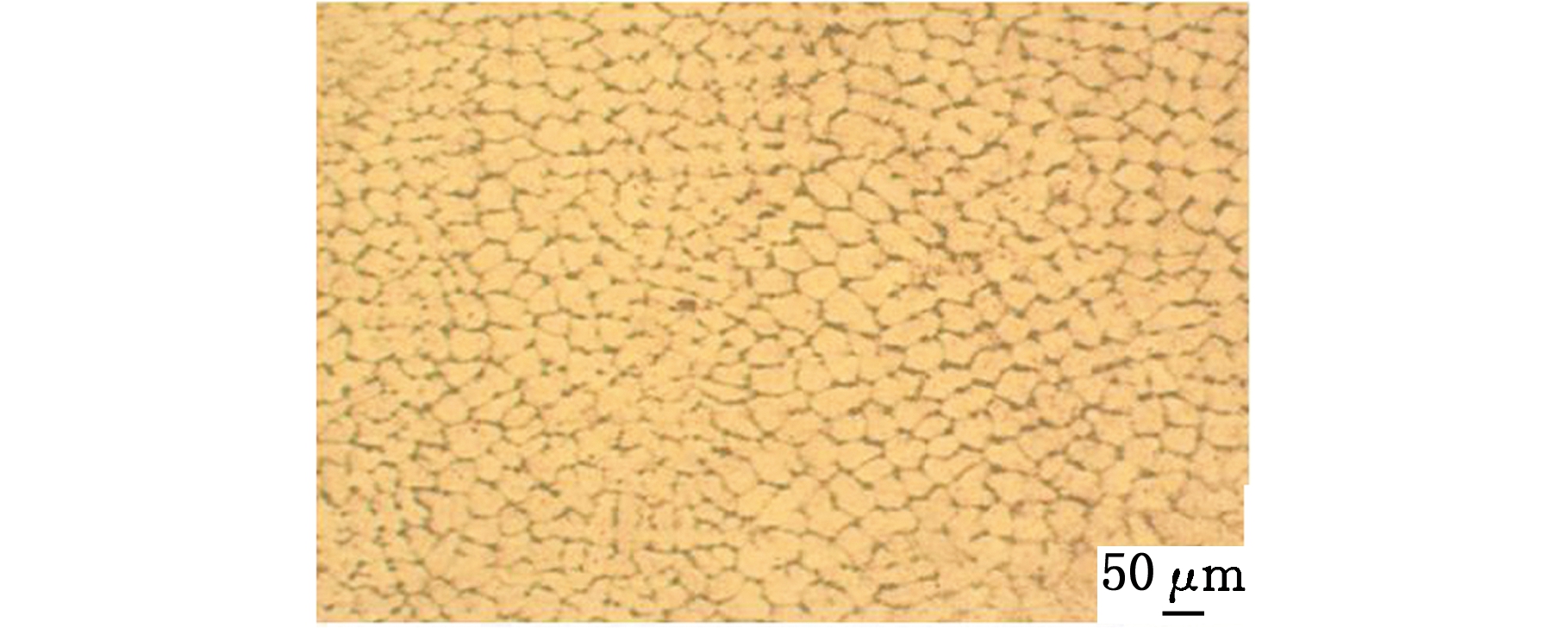

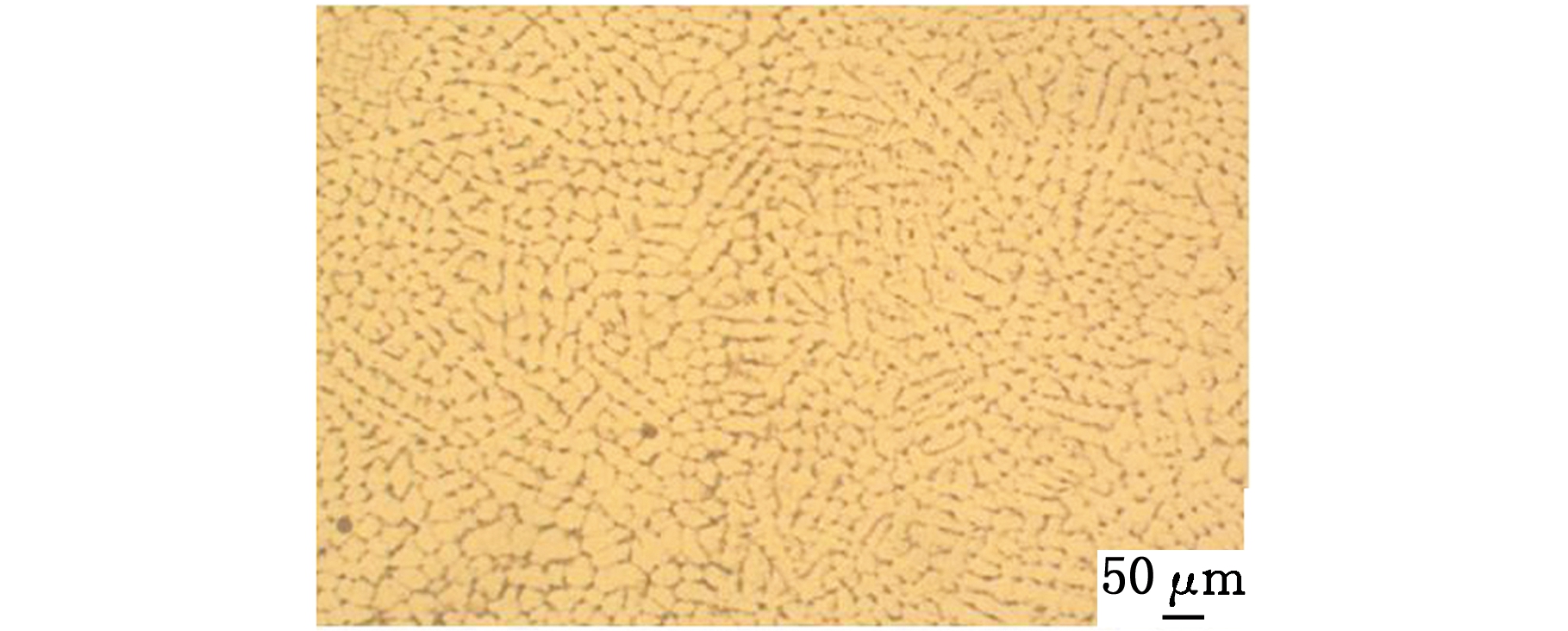

以笔者所在团队采用微铸锻铣技术制造的航空过渡段零件(材料为45钢)为例进行说明。图2为试样熔池中部在100 倍光学显微镜下的金相图,其中,X为熔积方向,Y为不同熔积焊道的搭接方向,Z为高度生长方向,可见电弧微铸锻工艺成形由于微轧制的作用,试样晶粒尺寸得到很好的细化,形态更为均匀,呈等轴晶状,达到锻件微观组织形态。

(a)X向截面

(b)Y向截面

(c)Z向截面

图2 微铸锻铣试样三向截面金相图

Fig.2 Three-phase cross-section metallography of micro casting forging and milling specimens

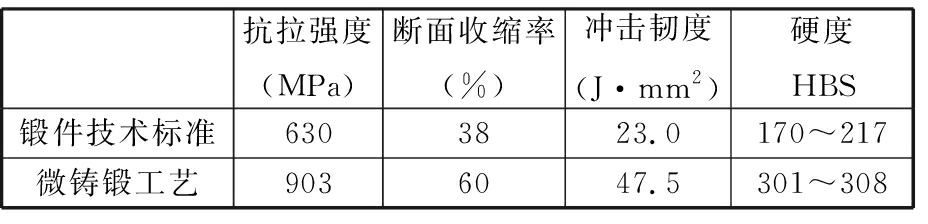

样件力学性能见表1,其性能参数[8]均超过了锻件技术标准。

表145钢样件性能参数

Tab.1Mechanicalpropertyof45steelspecimens

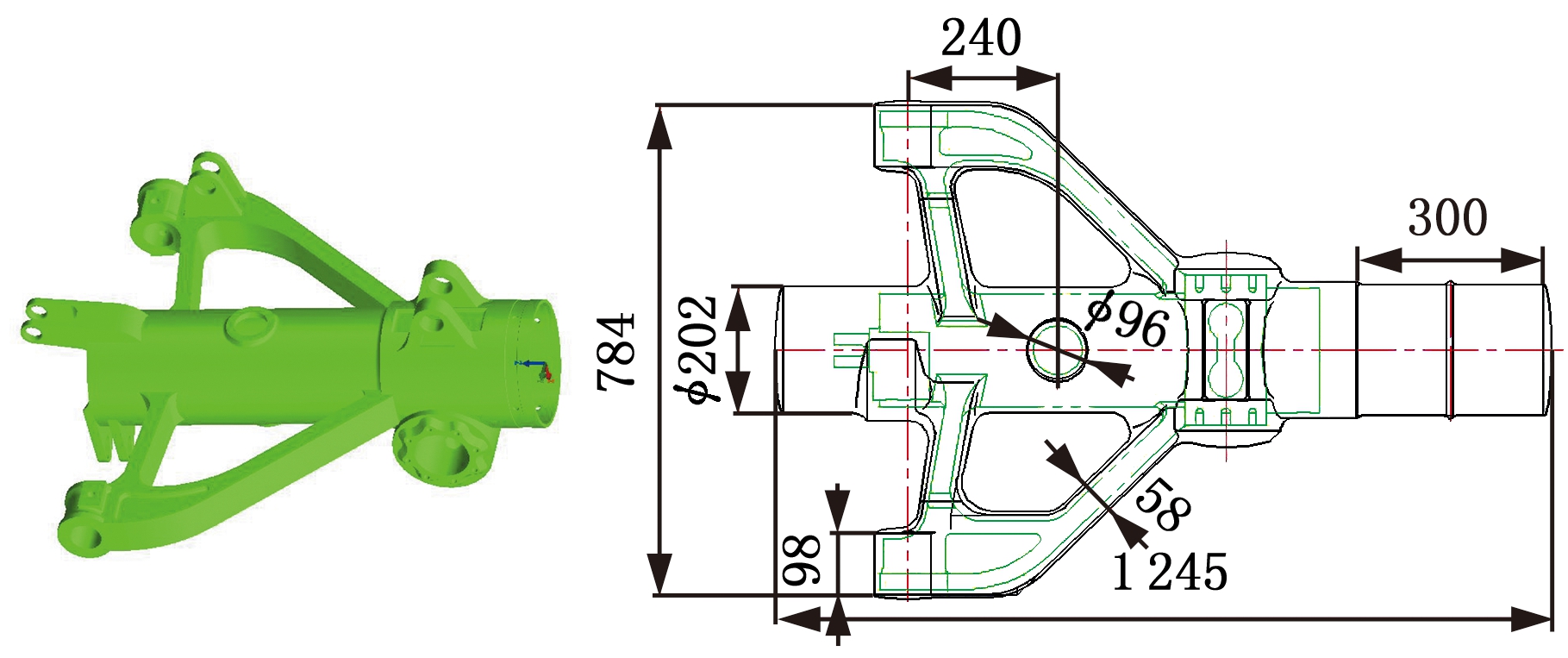

以一航空起落架外筒零件为例,比较微铸锻铣复合制造方法与传统制造方法的能源消耗。该零件的形状结构如图3a所示,结构为近似扁平翼形,内部具有空腔,且具有多安装位,结构复杂。

该零件传统制造流程为造型—浇注—热处理、四次自由锻—回火—四次模锻—热处理、铣削—热处理—检测等,工序多且分散,依赖大型铸锻设备及多副模具,制造流程及周期很长,往往需要半年甚至更长时间才能完成。从锻坯到零件的制造过程中铣削去除量大,达到80%以上,且铣削去除部分很多乃锻造质量更佳的外部区域,可能因此导致零件质量不达标,进而降低零件成品率。

起落架外筒零件材料为30CrMnSiNi2A合金,密度为7.89×103kg/m3,浇注的铸坯质量为800 kg,切除冒口及上下边后最终尺寸为φ360 mm×850 mm,质量为680 kg,零件最终质量为82.1 kg,根据重量计算材料利用率为10%。

将此铸坯加热后采用24.50 MN(2 500 t)快锻机或15.68 MN(1 600 t)水压机分四火四工步分别进行镦粗、拔长和压扁等自由锻工序,冷却后进行吹砂打磨除去表面缺陷,再通过630 kJ的对击锤设备进行模锻,分四火重击成形,终锻温度不低于850 ℃,最后经热处理及机加工得到最终锻坯,其基本形状与尺寸如图3b所示。

(a)外筒零件 (b)锻坯尺寸

图3 外筒零件结构及锻坯尺寸示意图

Fig.3 Structural diagram of outer cylinder parts and dimension diagram of forged billet

终锻坯件的机加工工艺流程为粗加工—超声波检测—消除应力—精加工—最终热处理—无损检测—精加工—表面防护等。

由于铸造、锻造和铣削过程本身均为复杂的多工序制造过程,涉及的设备繁多,其能量模型难以通过准确的数学模型表达,且难以测量每一工步的具体实际能量消耗,故在本文中,根据国家统计的铸造与锻造行业单位产量的平均能耗来估算零件的生产能耗。

据2010年统计资料,我国铸铁生产平均能耗[9]为610 kg(每铸造一吨铸铁所需要消耗标准煤的千克数),“十三五”计划在2020年将该数值降至400 kg,根据《综合能耗计算通则》(GBT 2589—2008),每千克标准煤的发热量为29 307 kJ。据此估算铸造毛坯能耗

E1=400×29 307×0.8=9.38×106(kJ)

据Carbon Trust统计资料[10],锻造行业单位产量能量消耗值为3.53 kW·h/kg,据此估算此锻坯生产过程能耗

E2=680×3.53 =8.64×107(kJ)

铣削过程能耗计算可以通过直接能量法和能量模型法来计算。直接能量法考虑加工过程中各个模块的实际能耗累加,包括机床空载、主轴运转、工具系统(切削液、照明、冷却)、伺服系统等模块,即

Etotal=Espindle+Efeed+Etool+Ecool

式中,Etotal为机床总能耗;Espindle为主轴能耗;Efeed为进给能耗;Etool为工具系统能耗;Ecool为冷却系统能耗。

能量模型法主要是基于切削去除率和机床特征参数建立机床的能耗模型,其中文献[11]建立了单位切削能耗模型:

式中,Ecut为单位体积切削能耗;ηMRR为材料去除率;k为系数常量;b为固定比能。

k、b与切削参数相关,需通过实验确定。

LI等[12]将机床认定为一个整体能耗系统,建立的能耗模型为![]() 其中ESEC为切除单位体积的能量消耗(即切削比能),C0与C1为与机床切削参数相关的经验系数。外筒零件切削比能经验值为4.23 J/mm3,据此计算铣削过程能耗

其中ESEC为切除单位体积的能量消耗(即切削比能),C0与C1为与机床切削参数相关的经验系数。外筒零件切削比能经验值为4.23 J/mm3,据此计算铣削过程能耗

E3=ESECΔV=ESEC(mend-mstart)/ρ=3.20×105kJ

式中,ΔV为零件去除体积;mstart为铣削开始前质量;mend为铣削完成后质量;ρ为材料密度。

微铸锻铣复合制造技术基于逐层堆积净近成形方式,预留加工余量小,材料利用率可达80%;在微铸堆积成形的同时,微型轧辊实时热锻,工序紧凑高效,无需大型设备。辅助以在线视觉形貌检测与红外内部缺陷监测,能及时发现并去除内部及表面缺陷,避免成形完成后由于出现内部缺陷及形状尺寸的超差而导致零件报废,大大提高了零件的合格率。

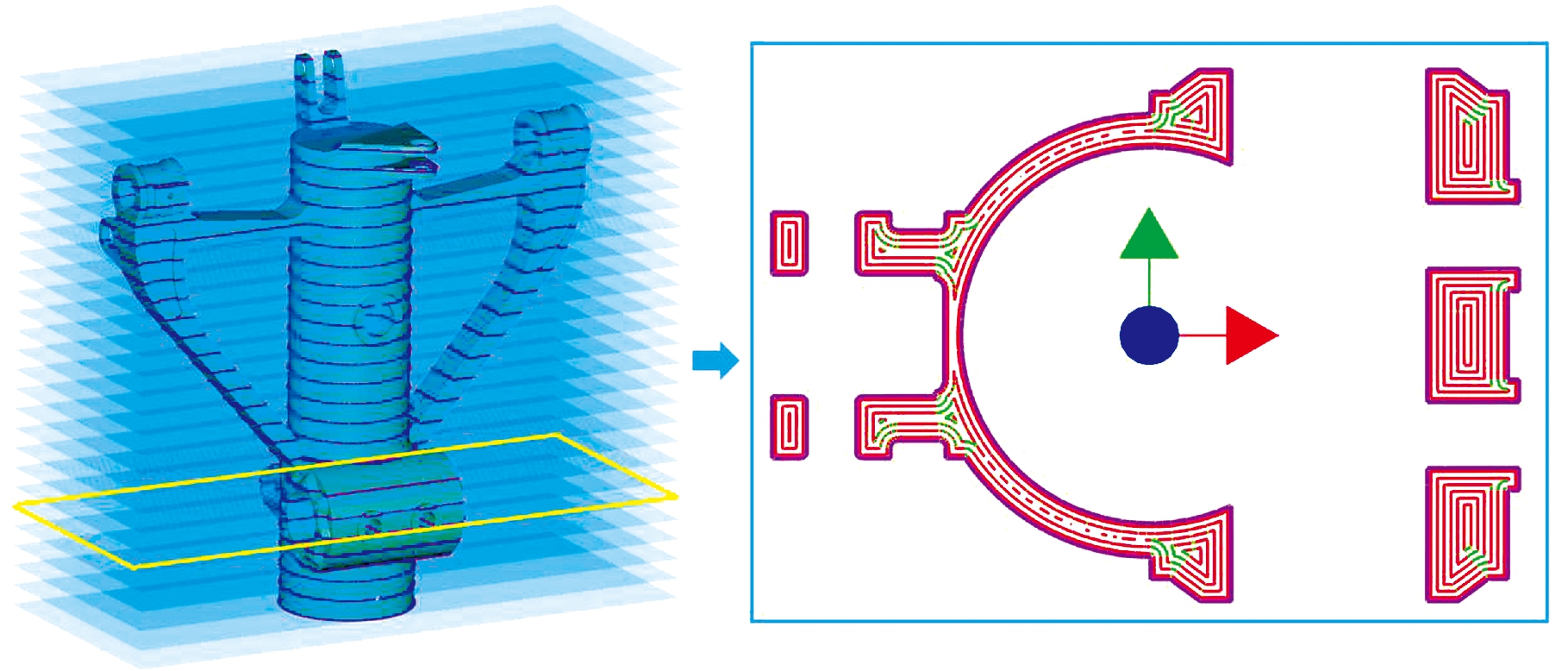

对于微铸锻铣技术,微铸过程由电弧融化凝固过程演变而来,实质上是将金属丝材通过电弧进行加热融化并按照预先规划好的轨迹逐层堆积成形的过程;微锻过程是在微铸的同时通过轧辊对刚凝固熔积层进行连续锻压,使其产生塑性变形。采用课题组自主开发的复合增减材路径规划软件对外筒零件CAD模型进行分层切片路径规划(图4),进而得到每层的数控G代码,再通过五轴数控机床驱动焊枪与轧制系统成形零件。

图4 零件路径规划示意图

Fig.4 Schematic diagram of path planning

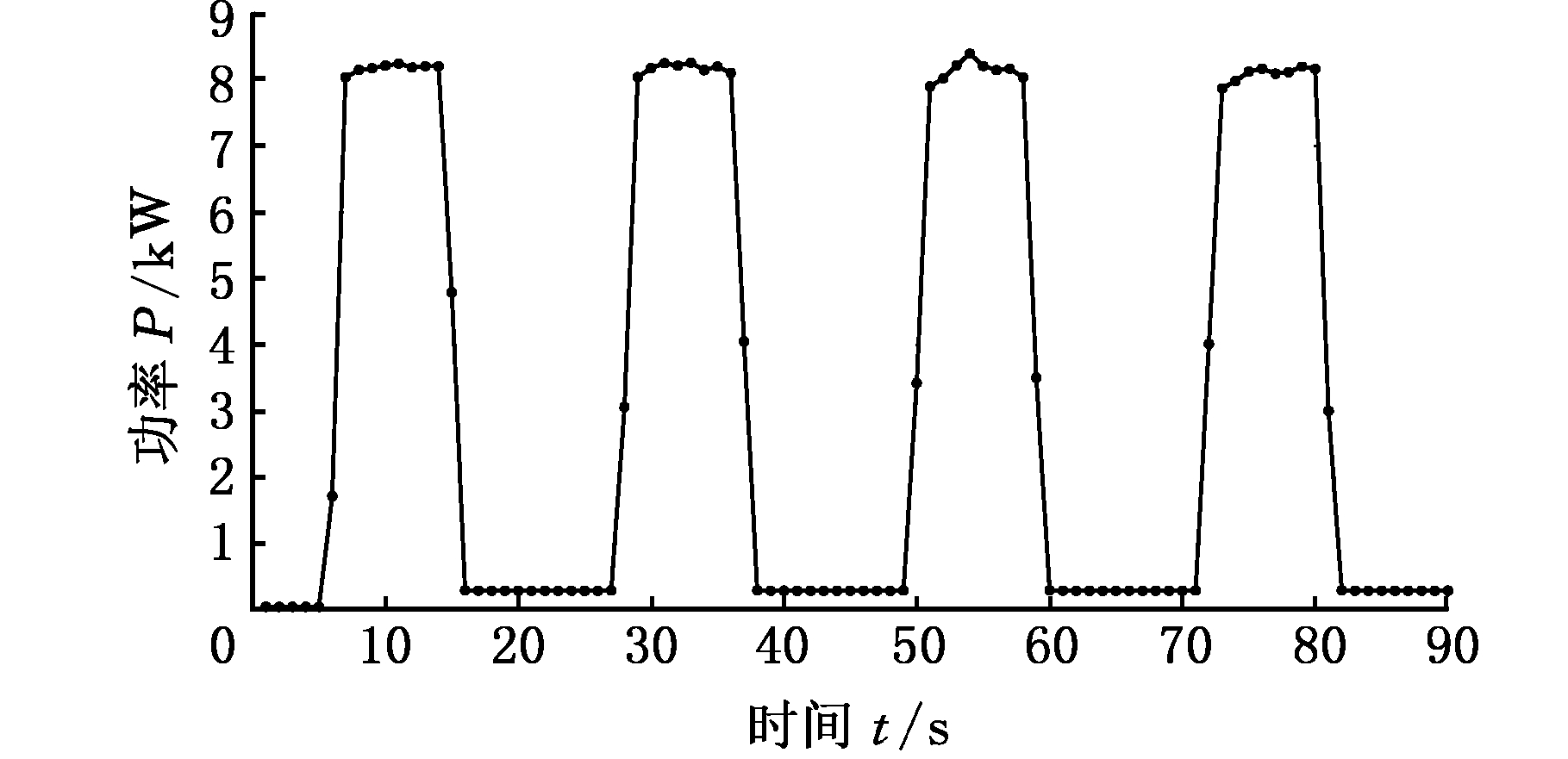

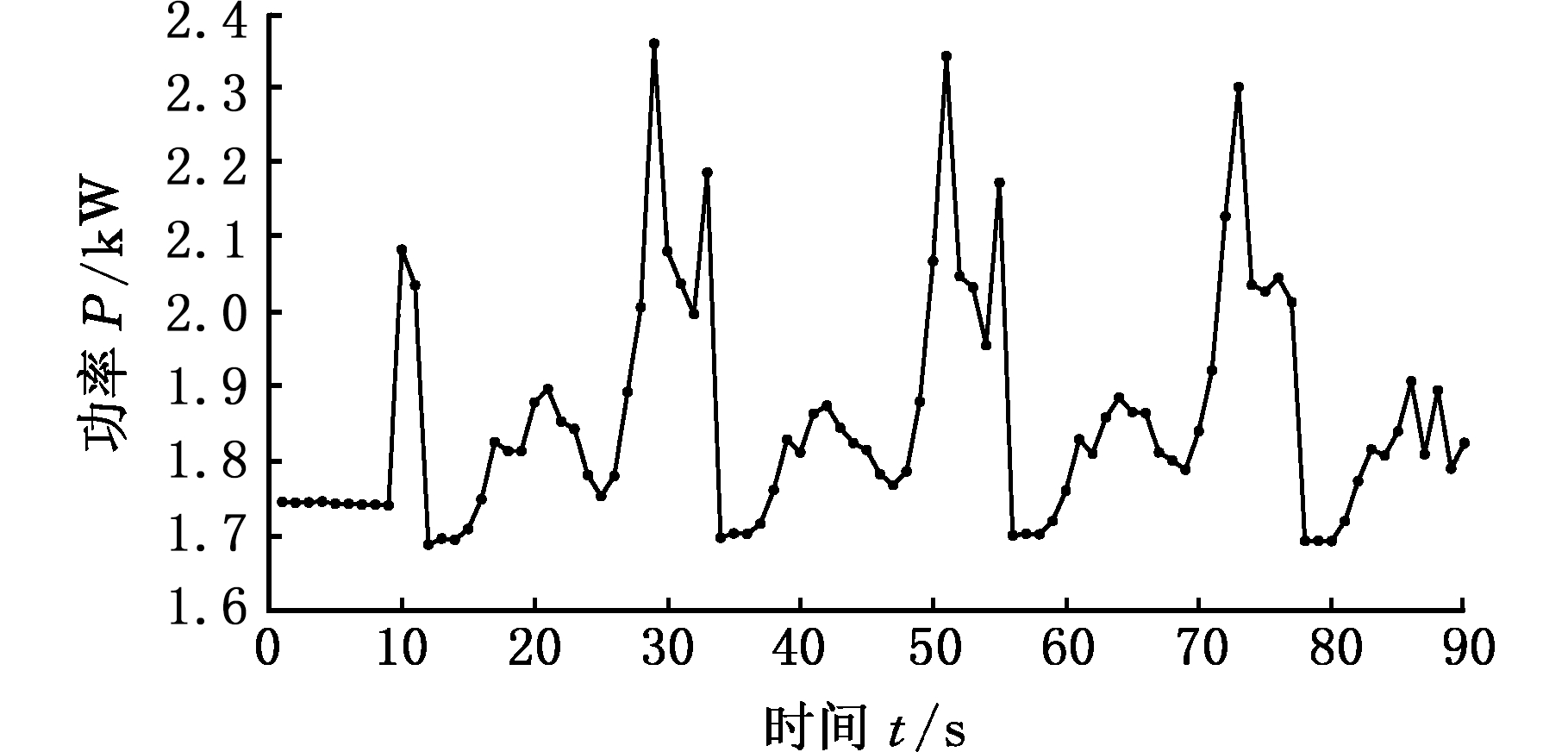

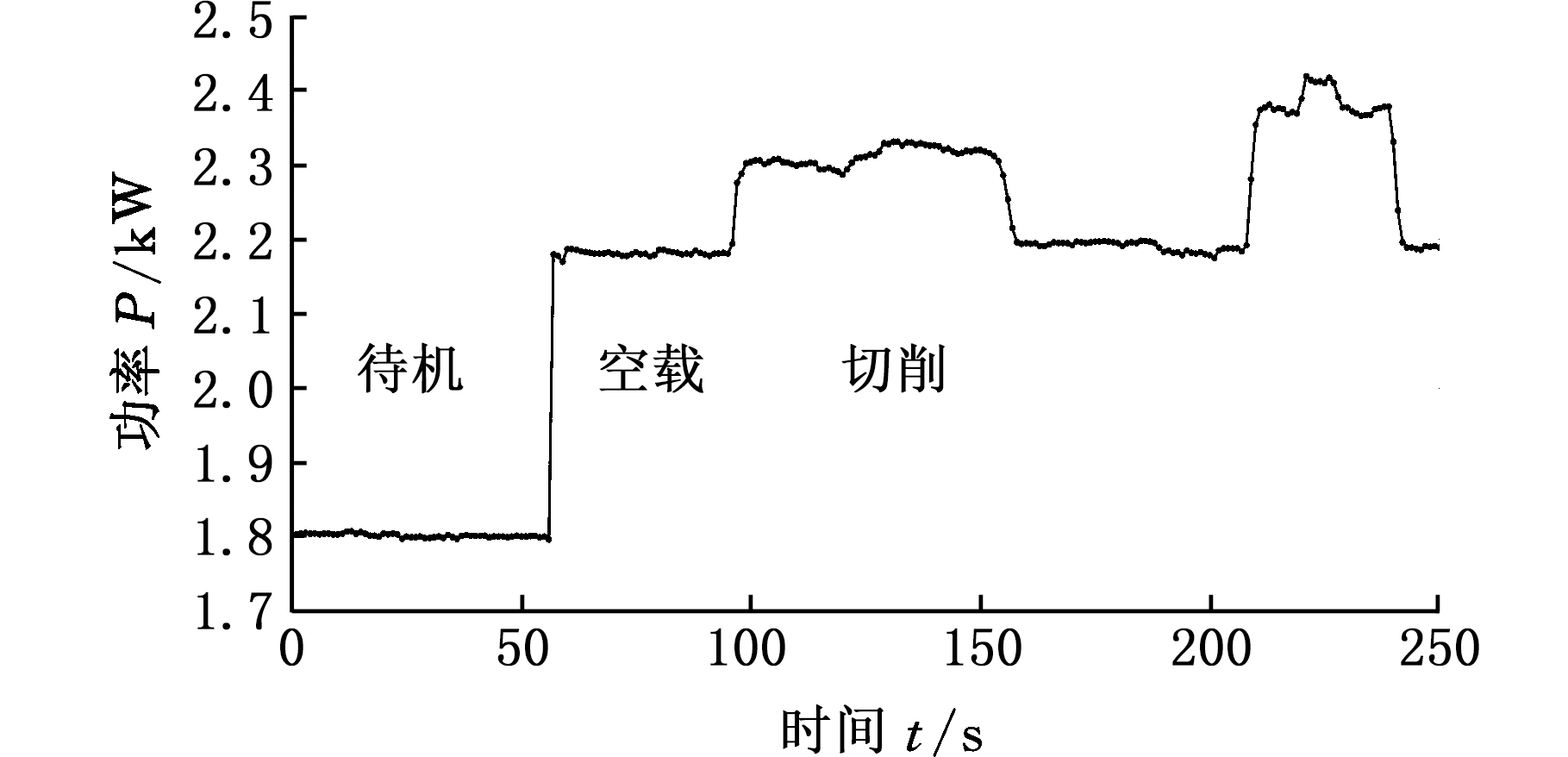

微铸锻过程能耗可以分为焊机能耗与机床能耗两个部分。本实验实际功耗由YOKOGAVA WT1800高性能功率分析仪测定,Fronius VR7000-CMT焊机和微铸锻五轴数控平台的功率分析曲线分别如图5、图6所示。

图5 Fronius VR7000-CMT焊机功率曲线

Fig.5 Power curve of Fronius VR7000-CMT

图6 数控平台功率曲线

Fig.6 Power curve of numerical control platform

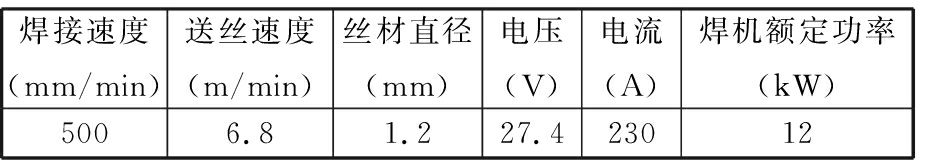

采用微铸锻铣复合制造技术净近成形外筒零件,毛坯单边余量为3 mm,打印毛坯体积为1.5×107mm3,质量为118.3 kg,材料利用率高达69.3%,为传统工艺材料利用率(10.3%)的6.7倍。熔积过程设备参数见表2,微铸过程焊机能耗由熔积与空载两部分组成,其计算公式为

E4=![]() P1dt1+

P1dt1+![]() P2dt2

P2dt2

式中,P1为焊机工作功率;t1为焊机工作时间;P2为焊机空载功率;t2为焊机空载时间。

表2电弧微铸锻铣焊机参数

Tab.2Parametersofweldingmachineinmicrocastingforgingandmilling

实测焊机工作功率为8.1 kW,空载功率0.3 kW,根据G代码中堆焊与空载分别对应的轨迹长度及其进给速度计算对应堆焊与空载时间,得焊机堆焊工作时间为1.3×105s,空载时间为0.3×105s,理论制造总时间为1.6×105s,仅为45 h,远低于传统1~2月的制造全生产周期,据此计算焊机能耗

E4=(8.1×103)×(1.3×105)+(0.3×103)×

(0.3×105)=1.06×106(kJ)

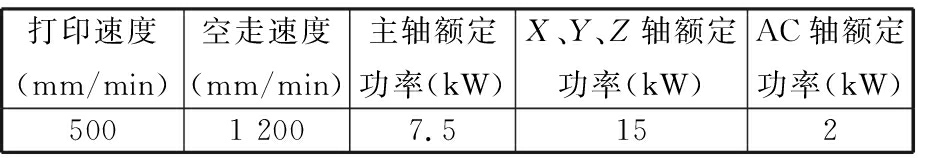

打印过程主轴无运转,机床参数如表3所示。机床能耗主要由X、Y、Z方向电机产生,电机在机床运动参数改变时,往往会存在功率先增大后减小再稳定的过程,故需要对机床的功率曲线进行积分运算得到实际能耗。轧制机构集成在机床控制系统中,由机床供电运行,用于完成对熔积层的连续锻压。实测机床行走功率为2.3 kW,空载功率1.7 kW。机床功率积分计算模型如下:

E5=![]() P3dt3

P3dt3

(2)

式中,P3为数控平台功率;t3为数控平台运行时间。

表3电弧微铸锻铣机床参数

Tab.3Parametersofnumericalcontrolmachineinmicrocastingforgingandmilling

打印全过程数控平台功率对时间进行积分计算得到机床能耗E5=4.5×105kJ。

铣削过程,对机床能耗进行测定,其功率曲线如图7所示。由于3D打印为净近成形,坯料加工余量小,故切削深度取0.5~1 mm,进给速度为600~1 200 mm/min,测试计算得到单位体积切削比能为5.1 J/mm3。

图7 数控平台铣削功率曲线

Fig.7 Milling power curve of NC platform

计算铣削过程能耗

E6=ESECΔV=ESEC(mend-mstart)/ρ=2.3×104kJ

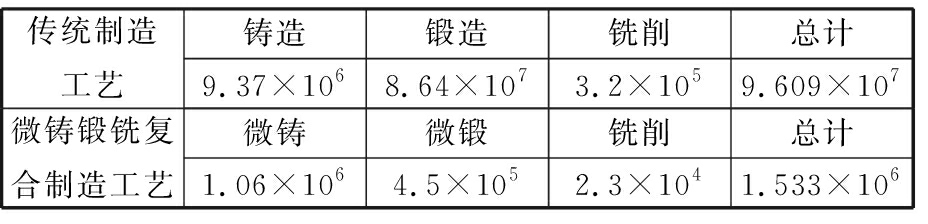

传统制造工艺各工步能耗与微铸锻铣能耗统计结果见表4。

由对比结果可知,对于此外筒零件,采用传统制造方法的能耗为采用微铸锻铣技术的33.3倍,材耗为微铸锻铣技术的6.7倍,生产周期由数月缩短至数天,节能减排效果十分显著。若再考虑零件实际铸造锻造铣削加工全部过程中不足70%的制造合格率与模具的制造成本及周期,微铸锻铣技术的优势将会进一步彰显。

表4传统制造工艺与微铸锻锐复合制造工艺能耗对比结果

Tab.4ComparisonofenergyconsumptionbetweentraditionaltechnologyandmicrocastingforgingandmillingtechnologykJ

各个能耗模块中微锻过程的节能效果最为明显,其能耗不足传统锻造的百分之一。原因在于微锻过程在成形的同时使用了不足传统锻造压力千分之一的连续微型轧制力,微型轧制力一方面保证熔积表面的成形精度,另一方面逐层消除熔积层内部冶金微孔及缺陷、细化晶粒、将自由增量成形柱状晶改变为锻造态的等轴细晶,从而提高成形质量和组织均匀一致性及稳定性,得到高强韧性、高疲劳寿命、高可靠性的高端金属锻件。无需像传统锻造那样多次反复加热锻压,极大地减小了能耗,提高了生产效率,并摆脱了对大型锻压机的依赖。

本文在综合分析传统制造和微铸锻铣复合制造两种方法的技术经济环保特点的基础上,以飞机起落架外筒零件为例,建立了微铸锻铣复合制造的能耗模型,分别计算对比了两种方法的能耗、材料损耗以及生产周期。研究结果表明:前者能耗为后者的33.3倍,材耗为后者的6.7倍,后者的生产周期缩短至数天。微铸锻铣技术将重装长流程分离的铸锻焊削多单元制造集成至一个轻装短流程省资源绿色制造单元内,仅用一台设备完成由丝材到零件的全周期制造,大大降低了设备投资、运行和原材料成本。综合结果显示:本项微铸锻铣复合制造方法是一种超短流程、极低能耗/材耗/污染的新型绿色制造方法。

参考文献:

[1] 刘光复. 绿色设计与绿色制造[M]. 北京:机械工业出版社, 1999.

LIU Guangfu. Green Design and Green Manufacturing[M]. Beijing: China Machine Press,1999.

[2] GRIHON S, KROG L, TUCKER A, et al. A380 Weight Savings Using Numerical Structural Optimization[C]//20th AAAF Colloquium on Material for Aerospace Applications, Paris. 2004: 763-766.

[3] 黄卫东. 材料3D打印技术的研究进展[J]. 新型工业化, 2016, 6(3):53-70.

HUANG Weidong. Research Progress of Material 3D Printing Technology[J]. New Industrialization, 2016, 6(3):53-70.

[4] 张海鸥, 向鹏洋, 芮道满,等. 金属零件增量复合制造技术[J]. 航空制造技术, 2015, 479(10):34-36.

ZHANG Haiou, XIANG Pengyang, RUI Daoman, et al. Incremental Composite Manufacturing Technology for Metal Parts[J]. Aeronautical Manufacturing Technology, 2015, 479(10):34-36.

[5] 柳建国, 黄天佑, 卢定全,等. “十二五”中国铸造行业发展浅析[J]. 铸造技术, 2012, 33(9):80-83.

LIU Jianguo, HUANG Tianyou, LU Dingquan, et al. A Brief Analysis of the Development of China’s Foundry Industry in 12th Five-year[J]. Casting Technology, 2012, 33(9):80-83.

[6] LI Yuanyuan, CHEN Weiping, HUANG Dan, et al. Energy Conservation and Emissions Reduction Strategies in Foundry Industry[J]. China Foundry, 2010, 7(4):392-399.

[7] ZHANG H O, RUI W, LIANG L, et al. HDMR Technology for the Aircraft Metal Part[J]. Rapid Prototyping Journal, 2016, 22(6):857-863.

[8] 王桂兰, 符友恒, 梁立业,等. 电弧微铸轧复合增材新方法制造高强度钢零件[J]. 热加工工艺, 2015, 44(13):24-26.

WANG Guilan, FU Youheng, LIANG Liye, et al. New Method of Arc Micro Casting and Rolling to Produce High Strength Steel Parts[J]. Heat Process, 2015, 44(13):24-26.

[9] 陈维平. 我国铸造行业与节能减排[J]. 机电工程技术, 2013(6):1-6.

CHEN Weiping. China’s Foundry Industry and Energy Saving and Emission Reduction[J]. Mechanical and Electrical Engineering Technology, 2013(6):1-6.

[10] Carbon Trust. Industrial Energy Efficiency Accelerator-guide to the Metalforming Sector[EB/OL]. (2014-06-08)[2018-10-23]. https://www.carbontrust.com/media/206500/ctg062-metalforming-industrial-energy-efficiency.pdf .

[11] HE Y, LIU F, WU T, et al. Analysis and Estimation of Energy Consumption for Numerical Control Machining[J]. Proc. Inst. Mech. Eng. Part B, J. Eng. Manuf., 2012, 226(B2): 255-266.

[12] LI W, KARA S. An Empirical Model for Predicting Energy Consumption of Manufacturing Processes: a Case of Turning Process[J]. Proc. Inst. Mech. Eng. Part B, J. Eng. Manuf., 2011, 225(B9): 1636-1646.

ZHANG Haiou1HUANG Cheng1LI Runsheng1ZHANG Hua2CHEN Junwen2FENG Kangtun3WANG Guilan4

1.School of Mechanical Science and Engineering,Huazhong University of Science and Technology, Wuhan,430074 2.Key Laboratory of Metallurgical Equipment and Control Technology of Ministry of Education,Wuhan University of Science and Technology,Wuhan,430081 3.AVIC Landing Gear Advanced Manufacturing Co.,Ltd.,Changsha,410200 4.School of Materials Science and Engineering,Huazhong University of Science and Technology,Wuhan,430074

Abstract:Firstly the idea of green design was introduced and applications in additive manufacturing were presented. Aiming at the bottlenecks of long process and high energy consumption of traditional manufacturing methods to make forgings parts with high performance, and a green manufacturing technology was proposed to make forging parts with ultra-short process hybrid micro casting forging and milling technology. Finally, taking an aero-engine forging part as an example, the calculation results show that the energy consumption of the traditional manufacturing method is 33.3 times of the energy consumption of micro casting forging and milling, and material consumption is 6.7 times of the micro casting forging and milling technology. Micro casting forging and milling provides a green material and energy saving manufacturing way with innovative ultra-short process to manufacture large complex forgings in China.

Keywords:green manufacturing; micro casting forging and milling; super short-process; energy consumption

基金项目:华中科技大学自主创新研究基金资助项目(5003100039)

收稿日期:2018-06-27

开放科学(资源服务)标识码(OSID):

DOI:10.3969/j.issn.1004-132X.2018.21.006

中图分类号:TH166

(编辑卢湘帆)

作者简介:张海鸥,男,1955年生,教授、博士研究生导师。研究方向为金属增材制造工艺装备及其智能化、材料成形与加工一体化等。E-mail:zholab@hust.edu.cn。黄丞(通信作者),男,1993年生,硕士研究生。研究方向为金属增材制造。E-mail: 934408590@qq.com。