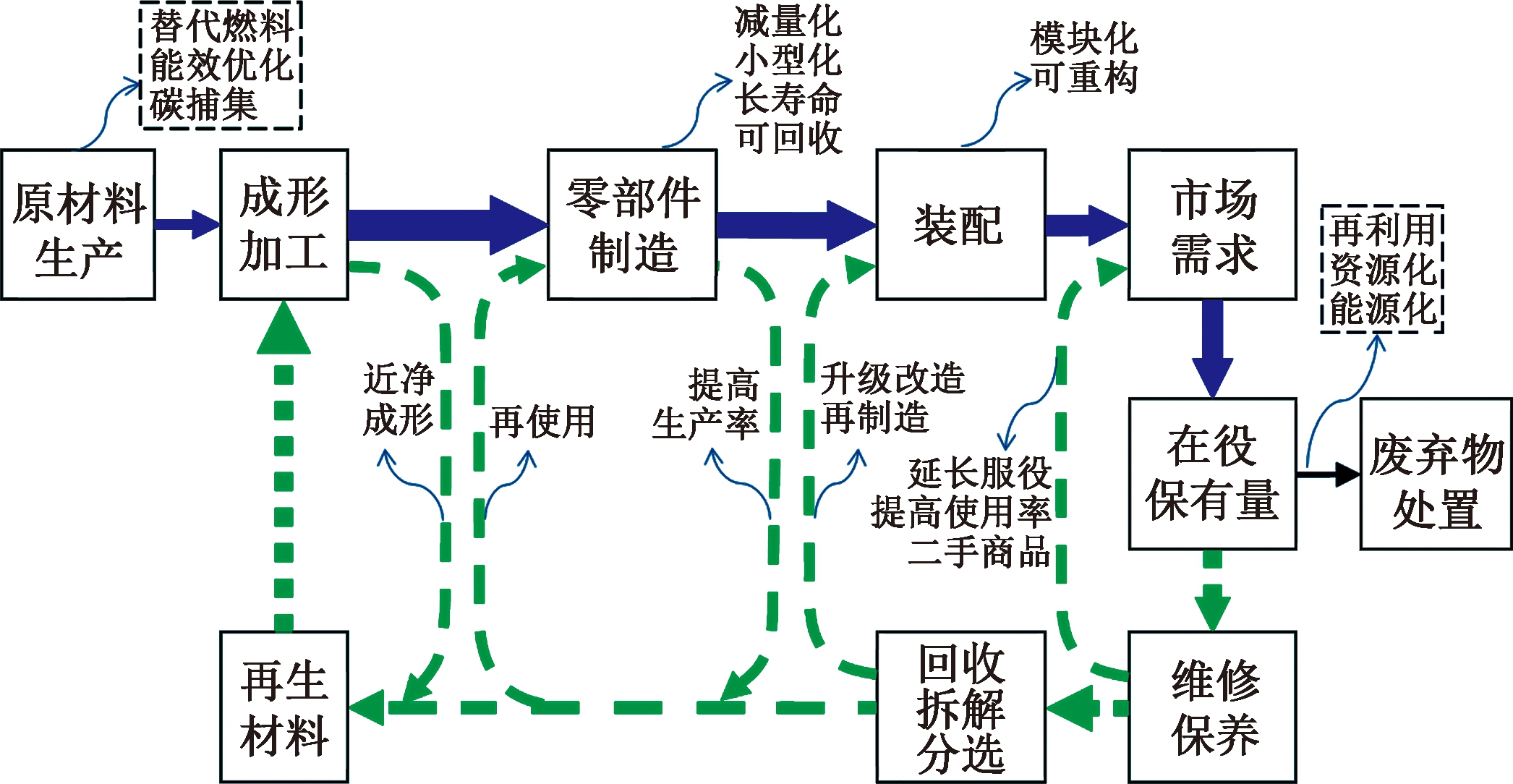

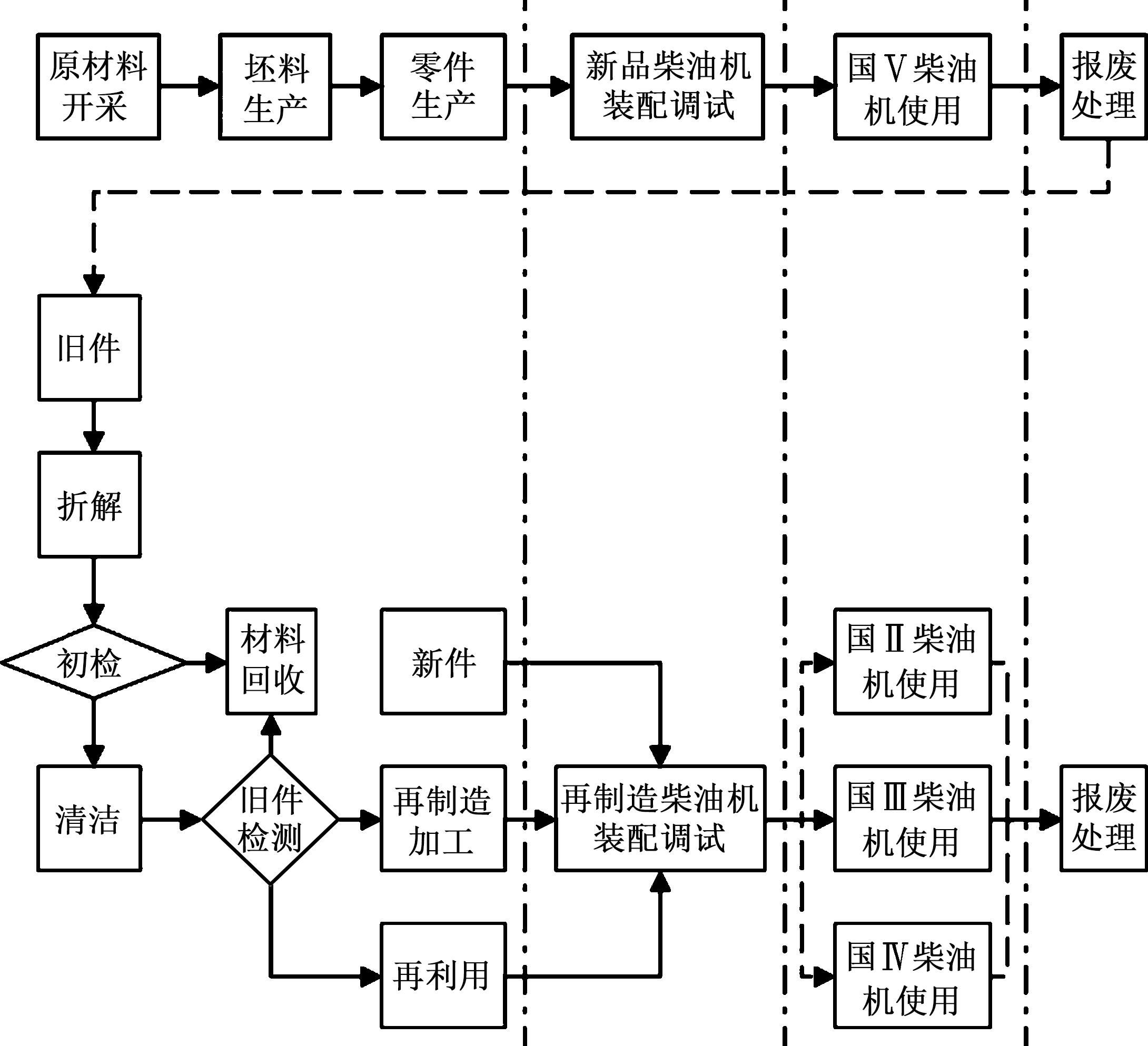

图1 汽车产品绿色制造闭环系统

Fig.1 Closed loop system of auto products

green manufacturing

•退役产品拆卸和回收利用•

栏目评述:退役产品的回收利用是绿色制造的重要环节,通过再利用、再循环和资源化,提高能源效率、材料效率和环境效益,这也是绿色制造的目的所在。“退役产品拆卸和回收利用”栏目精选、发表了三篇论文。上海交通大学陈铭在《面向材料效率的汽车产品回收利用关键技术研究》一文中,综述了柴油机生命周期排放评价、报废汽车的拆解策略与拆解规划、动力电池的梯次利用、柴油机共轨喷油器再制造、汽车破碎残余物的能量回收利用等方面的研究,通过回收利用提高材料效率、降低材料生产总量进而实现节能减排。西南交通大学张则强等在《面向再制造的拆卸线平衡问题建模理论及求解方法综述》一文中,对国内外拆卸线平衡问题的研究成果进行总结和梳理,指出需重点研究不确定性条件下的多约束多目标拆卸线平衡问题,拓宽其应用深度和广度。浙江工业大学陈建等在《基于向位妨碍的约束状态图模型及其拆卸序列》一文中,提出了一种基于三维向位妨碍的约束状态图模型及其拆卸序列生成方法,借助计算机辅助实现产品拆卸序列规划。期待更多的学者在退役产品拆卸策略、拆解规划、零部件再利用、再生材料及其工程应用,废弃物的物质转化与能量回收利用等方面开展学术讨论、发表最新的研究成果。

——陈 铭 研究员 上海交通大学机械与动力工程学院

陈 铭

上海交通大学机械与动力工程学院,上海,200240

摘要:以材料效率为主线,理解并重新定义了材料效率的概念,以上海交通大学可持续设计与制造课题组关于汽车回收利用的研究为例,介绍了汽车产品回收利用过程中的关键问题,包括报废量的预测、拆解规划、再制造、动力电池的回收利用、汽车破碎残余物的回收、生命周期评价等。

关键词:材料效率;报废汽车;回收利用;动力电池

据估计,我国每年的汽车报废量约为700万辆,与整个欧盟相当,到2025年时,报废汽车数量将达到1 200万辆。报废汽车的合理处置将对我国的经济和环境产生重要的影响。

从环保角度出发,材料的生产和加工对环境有着极强的负面影响,这样的影响虽然可以通过提高现有流程的效率加以改善,可终究不是治根之法。所以,提高材料利用率和降低原材料需求总量将成为解决问题的根本。针对这一情形, ALLWOOD等[1-3]提出了“材料效率”的概念,并于2011年在《材料效率白皮书》中对材料效率进行了定义,即“在减少材料生产和加工的同时提供相同的材料服务”。

减少新材料的生产需求,意味着减少自然资源的开采,降低能源需求,从而减少温室气体排放。一辆汽车往往由2~3万个零部件组成,材料种类超过4000种,世界上每年钢材产量的1/4、橡胶产量的1/2以及石油产量的1/2均被用于汽车及其相关工业。若以每辆报废汽车平均车重1.2吨计算,目前我国的报废汽车每年能直接提供约840万吨的材料。值得注意的是,这些材料大多以发动机、变速箱等高附加值零部件的形式存在,而非单纯的原材料。由此,作为“城市矿产”的重要组成部分,合理处理报废汽车能带来巨大的经济和社会效益。

当前关于材料效率的各类研究仅考虑了产品的环境属性(即能源消耗和环境排放),尚未注重产品的经济属性。材料效率的执行主体是企业,如果不考虑经济性,材料效率的理念只是空谈。从材料效率视角,我国报废汽车的回收处理面临以下难题:

(1)汽车产品设计对提高回收利用率的作用还不明显。汽车制造商对产品可回收性、可拆解性、可再制造设计的重视程度不够;车用材料中重金属、溴阻燃剂、多氯联苯等环境负荷物质的使用给下游回收利用带来巨大挑战;缺少统一的行业标准以指导再生非金属材料在汽车产品中的使用。

(2)汽车轻量化、智能化、电动化和新材料的广泛使用,将影响汽车产品95%回收利用率目标的实现。动力蓄电池、燃料电池、储氢装置、电子控制单元等先进复杂零部件不断涌现,需要开发新的回收利用策略来应对这种挑战。

(3)退役车用材料和零部件的再利用经济价值决定了汽车回收利用产业的未来,然而,高附加值再利用技术研发成本比较高,开发周期长,研发资金投入不足。我国汽车拆解企业仍以获取废金属材料为目标,拆解作业随意性大,并未形成科学合理的拆解策略和适应未来大规模拆解要求的工艺规划;拆解、破碎产生的废弃物给后续处置带来沉重负担。

(4)移动互联网正在深刻影响资源回收利用的效率和附加价值,消费者的观念和关注度将真正成为回收利用产业发展的重要推动力。目前,消费者往往认为再制造零部件以及再生材料生产的产品在性能与价值上低于新产品。

因此,从材料效率角度考虑回收问题时,在强调汽车产品设计开发企业在设计阶段须充分考虑回收性设计的同时,必须扶植并强化汽车产品回收利用产业,必须建立合理的再使用和再制造零部件的追踪机制,不断强化消费者对再使用和再制造零部件在功能和安全使用方面的信心。

本文在理解并重新定义材料效率的同时,以上海交通大学可持续设计与制造课题组的研究为例,介绍了面向材料效率的汽车产品回收利用过程中的关键问题。

材料效率的核心价值在于节能减排。虽然现代生产仍有提升能源效率的空间,但这些并不足以满足国际社会提出的减少温室气体排放的要求。除非有新的低碳能源能够替代化石燃料,或二氧化碳可以被捕捉并被安全贮存,否则,降低工业制造中的温室气体排放可直接解读为降低原材料需求总量,即提高材料效率。GUTOWSKI等[4]对材料的初级及次级生产方法进行比较后发现,通过提高材料效率,可使未来生产潜力提升50%而不增加排放,突显了材料效率的重要意义。

传统汽车制造重视正向制造过程(原料制备、加工制造、装配),常忽略逆向过程(汽车报废、资源再生、回收利用)。汽车产品绿色制造是一个闭环系统(图1),兼顾了制造的正向和逆向过程,综合考虑了汽车产品从设计到报废的全生命周期内对自然环境的影响。

图1 汽车产品绿色制造闭环系统

Fig.1 Closed loop system of auto products

green manufacturing

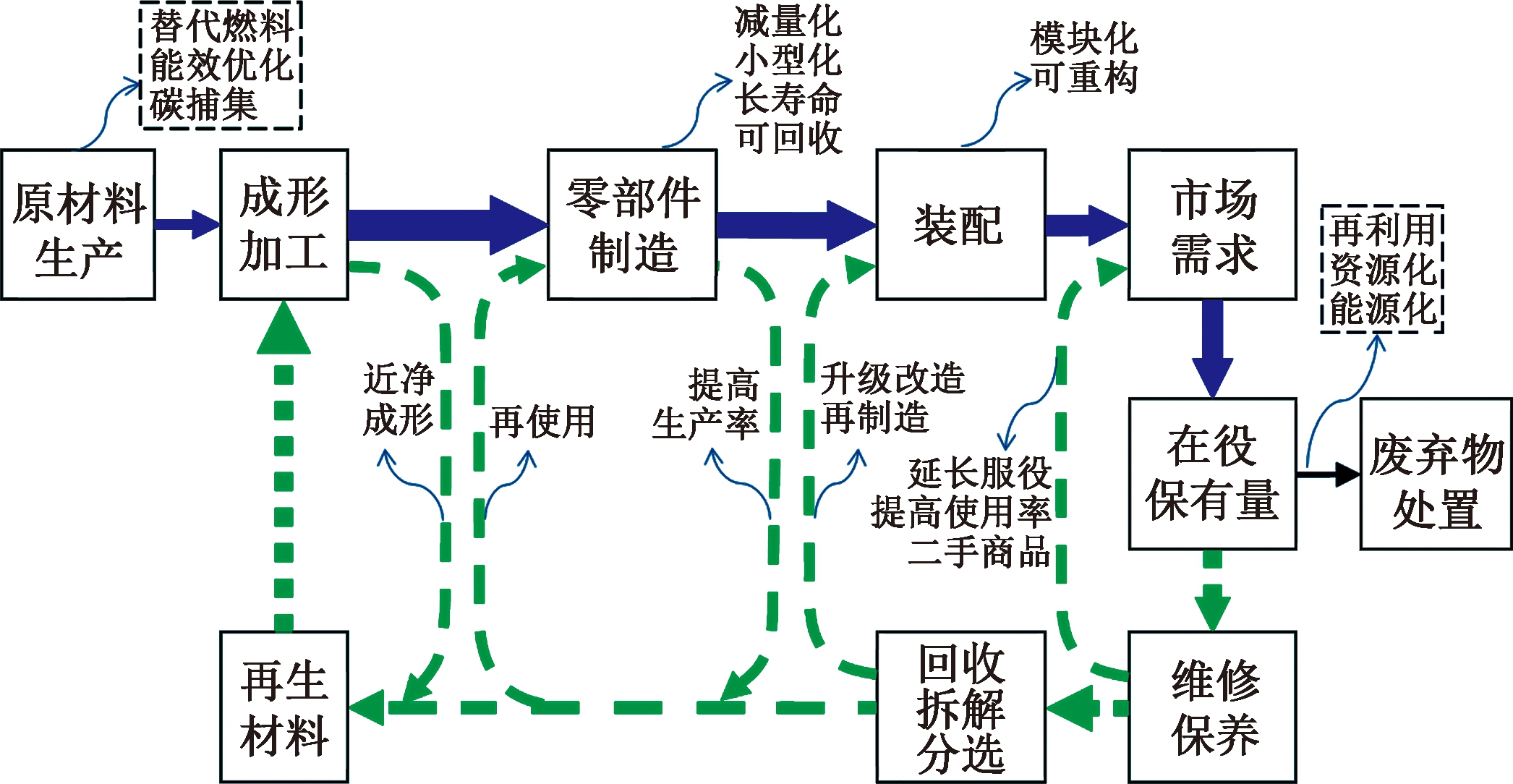

图1中,实线箭头为正向过程,其中虚线方框代表能量效率关注的技术领域。国际能源署[5]于2008年对包括钢、铝、纸、水泥、塑料在内的5种材料进行能量效率分析,结果显示:若全球所有工厂都能采用最佳节能减排技术和标准,单位钢产量可减少34%的CO2排放量,铝、纸、水泥和塑料的CO2排放量可分别减少24%、38%、40%和22%;通过改进工艺、升级改造设备,可进一步减少23%~40%的CO2排放。然而,表1的结果显示,相比一些稀有材料(如钛),当前钢铁和铝材生产过程中的能量需求已逼近其热动力学的极限,因此,对于这些金属而言,已很难通过改善工艺过程的方式大幅度提高能量效率。图1虚线箭头部分为制造的逆向过程,体现了材料效率关注的技术领域,包括减量化、小型化、长寿命、可回收、模块化、可重构、近净成形等可持续设计与制造基本方法,以及再使用、再制造、共享租赁等延长生命周期、提高使用效率的基本方法。

表1部分金属元素的理论与当前生产过程中的能量需求比较

Tab.1Comparisonoftheoreticalandcurrentenergyrequirementsforsomemetallicelements

注:标准化学 是指在标准温度和压力下由其参考组合物生产纯材料所需的最小可逆功。

是指在标准温度和压力下由其参考组合物生产纯材料所需的最小可逆功。

ALLWOOD等[3]给出了材料效率的定义,明确了材料效率的实质是节能减排,其分析过程虽然体现了环保的理念,但并未考虑经济性、社会性、合规性等其他属性。材料效率的执行主体是企业,企业通过技术创新,提高再使用/再制造产品、再生材料的产值和利润,间接地促进了汽车产品回收利用率的提高,同时,相应降低了材料再利用或能量回收利用过程中的排放强度。这些构成了企业可持续发展的动力。由此,在分析材料效率时不仅应考虑环境性,还应将经济性纳入其中。基于此考虑,上海交通大学可持续设计与制造课题组对材料效率重新进行了定义,即“通过提高再使用、再利用、回收利用的经济效益并降低其排放强度,在减少材料生产和加工的同时提供相同的材料服务”。

新定义的材料效率可通过数学公式来表示:

(1)

式中,C为材料总能耗及排放;N为新需求量;S为现有库存量;L为平均寿命;mp为产品中材料的质量;D为产品所需求的材料的质量;ms为材料供给的质量,ms=m0+mu+mm+mr+mrov;m0、P0、C0分别为初级矿石供给的材料质量、产值和排放;mu、Pu、Cu分别为再使用产品供给的材料质量、产值和排放;mm、Pm、Cm分别为再制造产品供给的材料质量、产值和排放;mr、Pr、Cr分别为再利用供给的材料质量、产值和排放;mrov、Prov、Crov分别为能量回收利用供给的材料质量、产值和排放。

根据式(1)可知,提高产品材料效率的主要措施有:

(1)减小N,即通过产业结构调整,降低对钢铁、有色、化工、造纸、建材等材料密集型产业的依赖,实现工业的持续繁荣。

(2)增大L,即通过延长使用寿命,减少对产品的需求。

(3)减小C0、Cr或Crov,即提高能量效率,在生产、再利用或能量回收利用过程中进行碳捕集,推行脱碳工艺。

(4)减小mp/D,即通过轻量化设计等可持续设计方法减少材料输入。

(5)减小ms/mp,即降低生产过程中的材料损失率。

(6)增大mu/ms、mm/ms、mr/ms、mrov/ms,即提高产品再使用率、产品再制造率、材料再利用率、能量回收利用率。

(7)增大Pu/mu、Pm/mm、Pr/mr、Prov/mrov,即提高单位再使用产品的产值、单位再制造产品的产值、单位再利用材料的产值、单位能量回收利用材料的产值。

(8)减小C0/P0、Cr/Pr、Crov/Prov,即降低生产、再利用或能量回收利用过程中的排放强度(单位产值的平均排放)。

报废汽车的回收处理本质上体现了提高汽车产品材料效率的具体措施。参考式(1),汽车报废环节中提高材料效率的主要措施有:

(1)减小mp/D,即通过可拆解性设计、可回收性设计、绿色模块化设计、减类化设计、轻量化设计和生命周期评价等可持续设计方法减少材料输入。

(2)增大mu/ms、mm/ms,即通过优化拆解策略、研究深度拆解工艺、开发再制造技术,提高汽车产品再使用、再制造率。

(3)增大mr/ms,即通过研究机械化破碎、分选工艺,开发高附加值再利用技术,提高汽车产品材料再利用率。

(4)增大mrov/ms,即通过开发能量回收利用技术,提高汽车产品回收利用率。

(5)增大Pu/mu、Pm/mm、Pr/mr、Prov/mrov,即通过技术创新,提高单位再使用、再制造产品的产值,提高单位再利用、回收利用材料的产值,促进汽车产品再使用、再利用、回收利用率的提高。

(6)减小Cr/Pr、Crov/Prov,即通过技术进步,降低汽车产品材料再利用或能量回收利用过程中单位产值的平均排放。

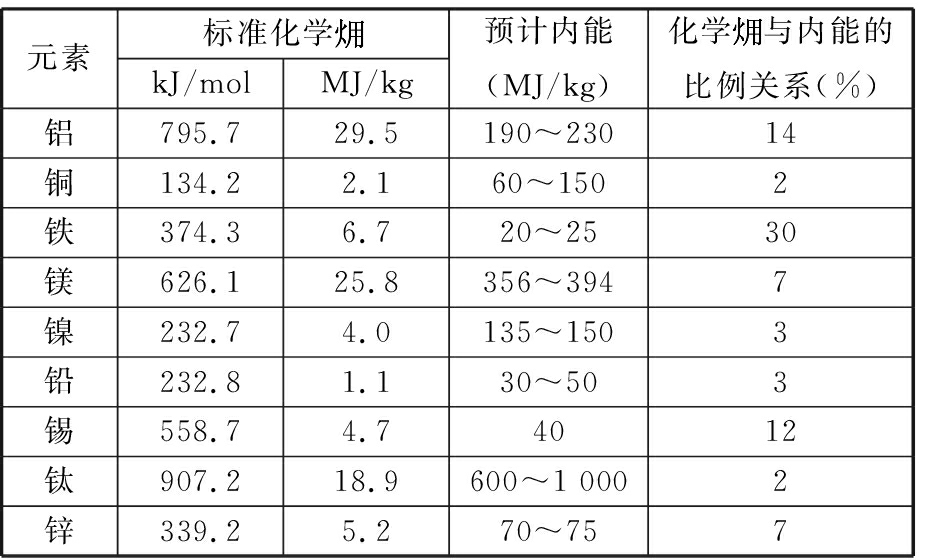

上海交通大学可持续设计与制造课题组近年来在汽车产品设计生产、回收拆解、破碎分选、再利用/再制造和资源化等环节开展了一系列的关键技术研究和产业化示范[6-7]。根据式(1)中涉及的提高材料效率的几个关键因素和对应的措施,本文从汽车产品回收的可持续设计方法、汽车产品再使用率/再制造率、汽车产品材料再利用率和汽车产品回收利用率几个方面来介绍课题组面向材料效率的关键技术研究情况,如图2所示。

图2 面向材料效率的汽车产品回收利用关键技术

Fig.2 Key technologies for recycling automotive products for material efficiency

在绿色设计方面,以乘用车为研究对象,掌握了产品可拆解性设计技术、可再利用性设计技术[8]、零部件绿色供应链管理技术,并成功应用于“Lavida/朗逸”车型的设计开发中,从源头上提高了我国汽车产品可回收利用率。在汽车产品材料利用率的绿色拆解和材料分选方面,研究了报废汽车绿色拆解工艺流程,开发了环保预处理与深度拆解专用设备,建成了年拆解能力3万辆的退役乘用车高效深度拆解生产线、年处理能力1 500吨的报废汽车内外饰件再利用处理生产线[9-13]和年处理能力5万吨的破碎识别分选处理成套装备,取得了比较明显的经济效益,为提升我国报废汽车回收拆解行业的水平提供了技术支撑。在再使用率/再制造率的再制造技术方面,研究了一整套适用于发动机零部件再制造的绿色清洁、质量检测[14-15]、精度恢复的工艺,开发了5台再制造专用设备,在潍柴动力(潍坊)再制造有限公司、康明斯(襄樊)机加工有限公司、中国人民解放军第六四五六工厂再制造基地、一汽解放汽车有限公司无锡柴油机厂再制造等产业化项目中获得了应用,为我国汽车零部件再制造行业提供了技术支撑。

近年来,课题组重点研究了可持续设计方法的生命周期评价和报废汽车前景预测分析、再使用率/再制造率方面的拆解策略和再制造工艺、材料回收利用率方面的高附加值再利用以及汽车产品回收利用率方面的能量回收等。本文从柴油机生命周期排放评价(life cycle emission analysis, LCEA)、汽车报废量预测分析、报废汽车的拆解策略与拆解规划、共轨喷油器再制造、动力电池的梯次利用、汽车破碎残余物(automobile shredder residue, ASR)的能量回收利用等方面介绍课题组相关研究工作的开展情况。

目前,几乎所有的再制造都是以“再制造产品的性能与质量达到原型新品要求”为原则而开展的,但是,再制造产品具有技术滞后性,而新品更新换代较快,这使部分再制造产品与当前产品的性能要求差距很大。若只进行原型再制造的环境影响分析,则不能准确反映再制造活动对环境的真实影响。以再制造柴油机为例,大部分再制造柴油机仍满足国Ⅱ、国Ⅲ和国Ⅳ阶段排放标准的要求,而我国已经开始实施国Ⅴ阶段排放标准,因此,应对国Ⅱ、国Ⅲ、国Ⅳ再制造柴油机与国Ⅴ柴油机在全生命周期内的污染物排放差异性进行对比分析,以制定在当前排放标准下柴油机生产企业应采取的再制造策略。

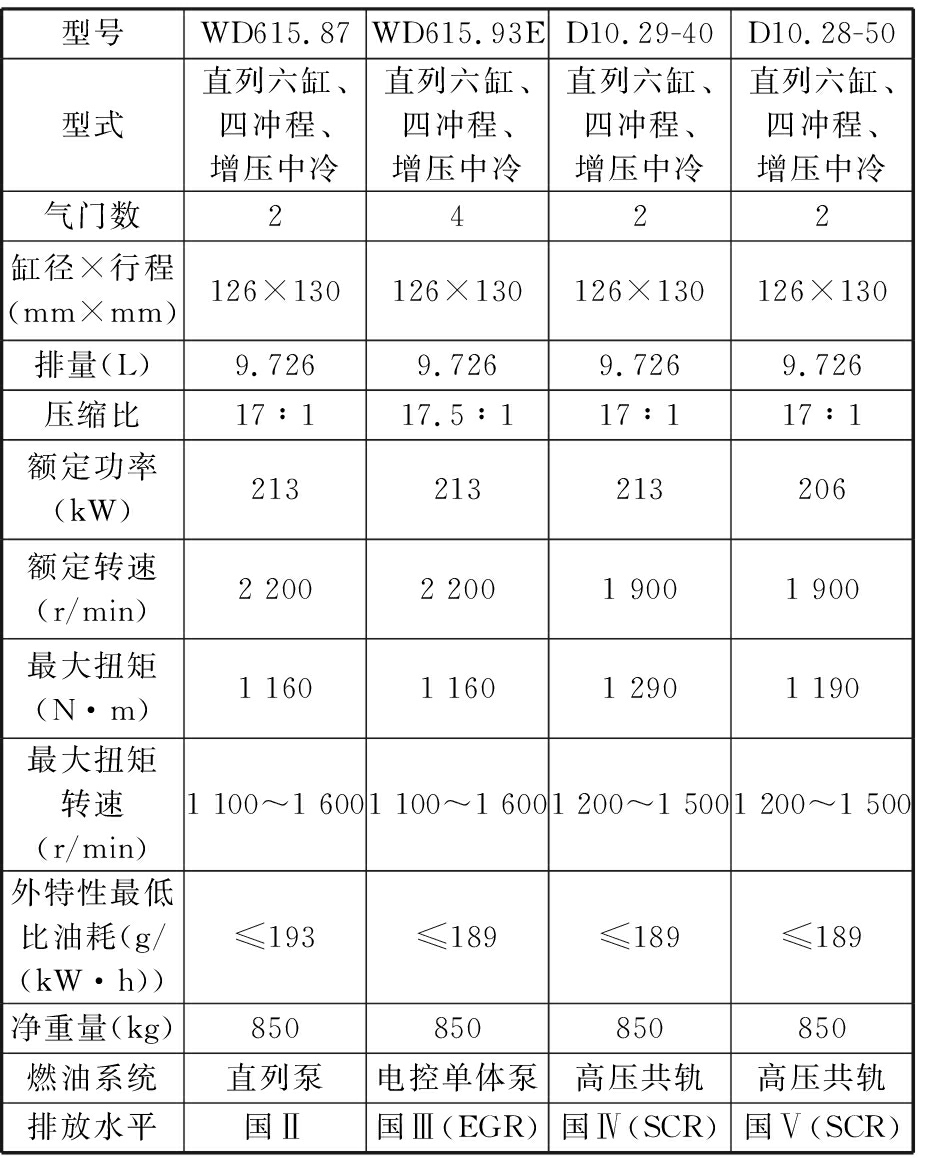

柴油机的生命周期可以分为原材料获取、坯料生产、零件生产、柴油机装配调试、柴油机使用和报废处理6个阶段,见图3。利用LCEA方法分析国Ⅴ排放标准下再制造国Ⅱ、国Ⅲ及国Ⅳ柴油机在全生命周期内的环境影响时,需要对比原材料获取、坯料生产、零件生产和使用等4个阶段,并假定在柴油机装配调试和报废处理阶段没有差别。选取同一公司生产的4种不同排放等级的柴油机(表2),柴油机的性能指标和结构型式都比较接近。此外,LCEA清单数据计算中最主要的部分来源于材料生产,而4种型号的材料组成及其重量都比较接近,适合作为对比研究对象进行生命周期排放评价。假设新生产的国Ⅱ、国Ⅲ、国Ⅳ和国Ⅴ排放标准的柴油机在使用阶段以外的所有生命周期阶段内耗能、耗材及排放的差异忽略不计,并且在对国Ⅱ、国Ⅲ、国Ⅳ柴油机进行原型再制造时获得相同的环境效益,通过对比“原型再制造环境效益+使用阶段环境影响”的差异,可实现在执行国Ⅴ排放标准时再制造国Ⅱ、国Ⅲ和国Ⅳ排放标准柴油机的全生命周期环境影响评价。

图3 柴油机生命周期和再制造

Fig.3 Diesel engine life cycle and remanufacturing

表24种不同排放水平柴油机的基本技术参数

Tab.2Technicalparametersof4typesofdieselenginesindifferentemissionspecifications

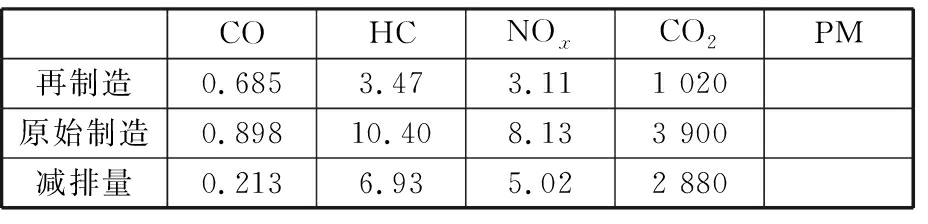

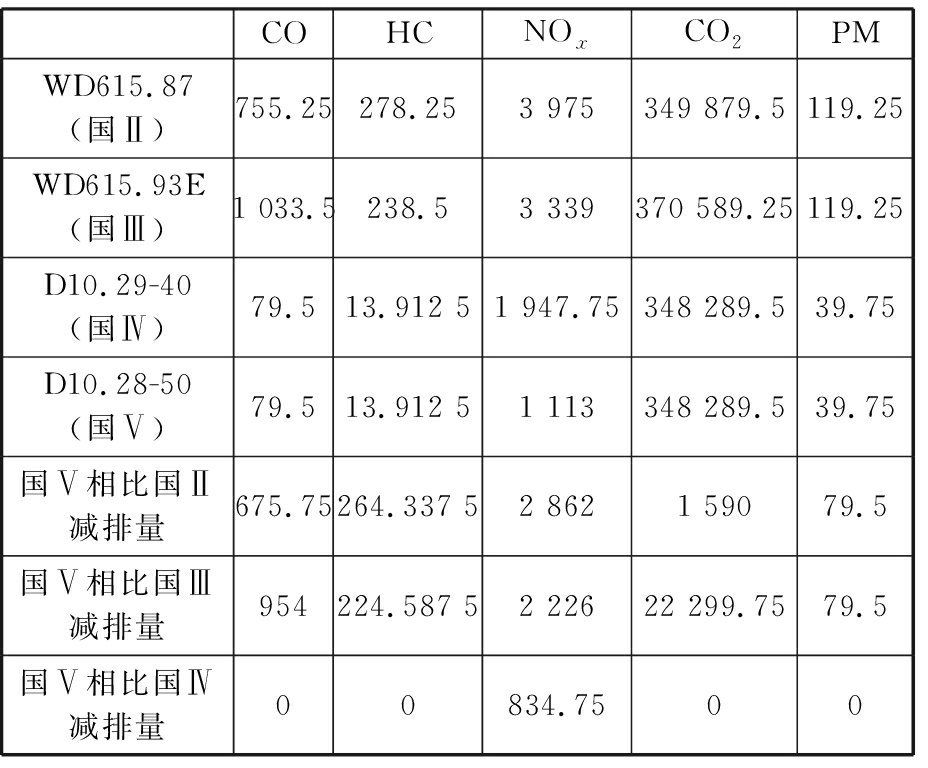

对柴油机再制造生命周期评价的研究工作已有很多,本文直接引用相关研究结果作为部分基础数据。刘志超[16]利用E-Balance软件对WD615.87型柴油机的再制造与原始制造进行生命周期分析,对比了柴油机部分生命周期内的能量消耗及污染物排放情况,相关清单数据源于中国生命周期基础数据库(Chinese life cycle database, CLCD),原型再制造在原材料获取、坯料生产和零件生产阶段所产生的环境效益见表3。结合使用阶段的行驶里程(39.75万公里[17])和柴油机排放因子可以计算出不同排放标准的柴油机在使用阶段的排放污染物总量,以及它们之间的排放差异性,见表4。

表3原型再制造WD615.87型柴油机排放的气态污染物量

Tab.3EmissionproducedbyWD615.87remanufactureddieselenginekg

表4国Ⅱ~国Ⅴ柴油机在使用阶段的排放污染物总量

Tab.4Emissionsproducedbydieselenginesduringtheusephasekg

从全生命周期来看(再制造柴油机行驶里程39.75万公里):再制造国Ⅱ WD615. 87型柴油机并没有减少污染物的排放;再制造国Ⅲ WD615. 93E型柴油机也没有减少污染物的排放;再制造国ⅣD10.29-40型柴油机在原材料获取、坯料生产和零件生产阶段减少污染物排放量方面可以获得良好的效益,只有NOx的排放量增加了834.75 kg。

LCEA分析结果表明,当国Ⅱ和国Ⅲ原型再制造柴油机服役里程超过一定值后,其再制造环境效益反而变差,而国Ⅳ和国Ⅴ柴油机进行原型再制造后才可以获得理想的环境效益。由此,对于国Ⅱ和国Ⅲ柴油机,不能按照“再制造产品的质量和性能达到原型新品要求”的原则进行再制造,而应采取替代燃料、动力优化匹配、优化后处理等清洁性升级再制造策略。这种策略虽然降低了再制造过程中的零部件再利用率,但通过使用阶段的污染物减排和能效提升,可实现预期的环境效益目标[18]。

生命周期评价可以为再制造策略的制定提供科学依据。针对能耗和排放主要发生在使用阶段的再制造产品,其再制造策略应遵循“再制造产品的质量和性能达到现行新品要求”的原则。

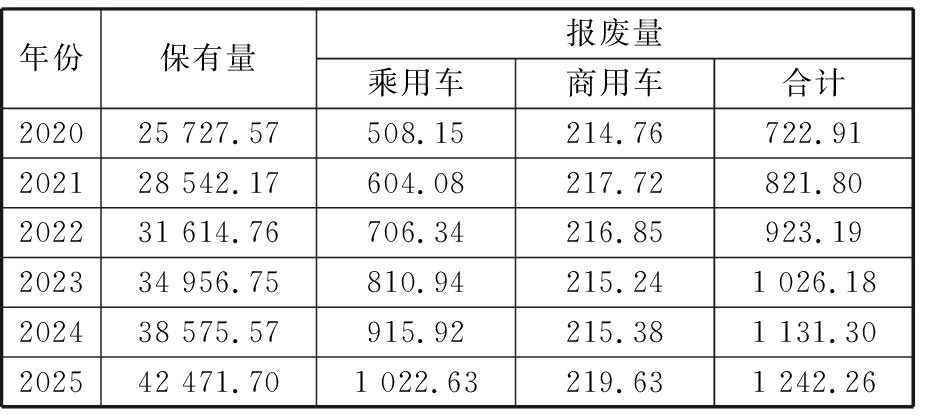

对未来汽车报废量变化趋势的准确预测是目前广为关注的问题,HAN等[18]把私家车以消费口对待,通过对费用进行线性拟合预测了中国私家车的保有量;DARGAY等[19]使用非线性模型将汽车保有量与GDP联系起来。2012~2016年上海市民用汽车报废回收的统计见表5。

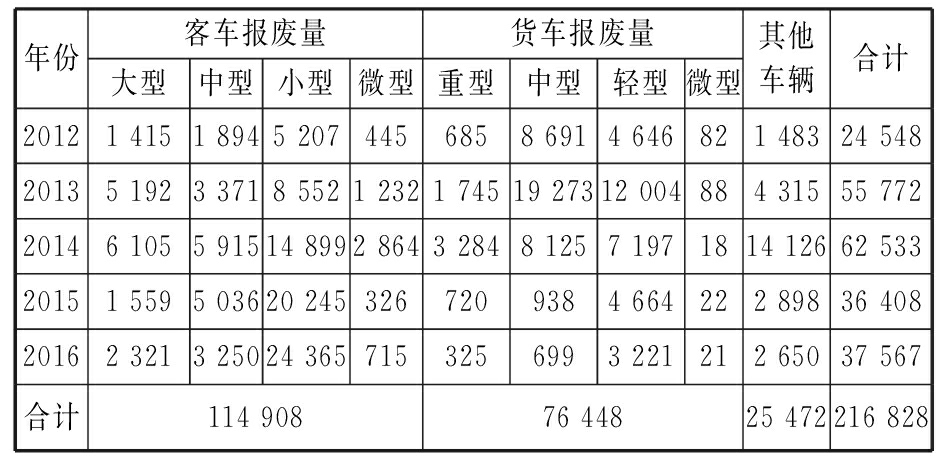

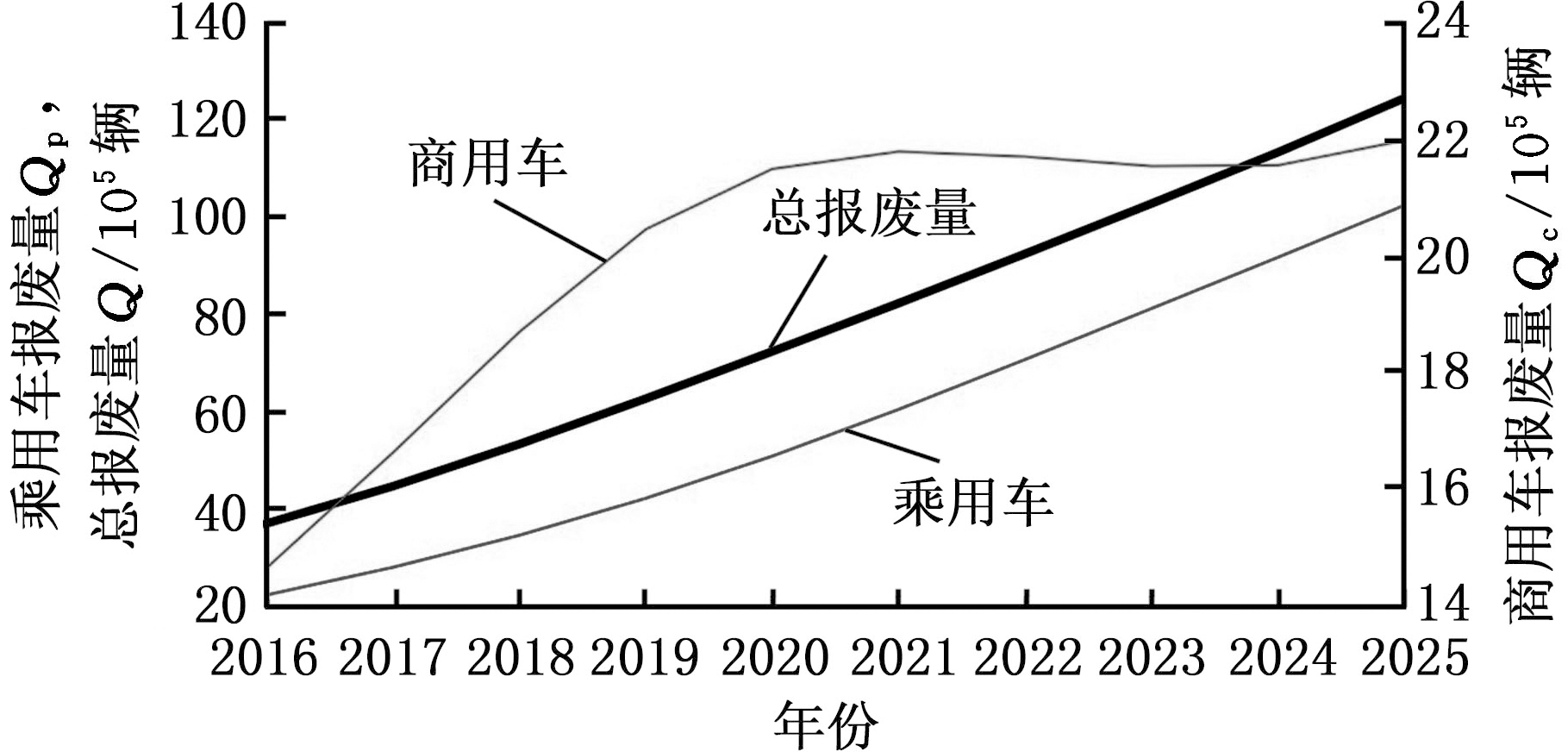

表5上海市2012~2016年汽车报废量的分类统计

Tab.5StatisticsofELVvolumeinShanghaiduring2012~2016

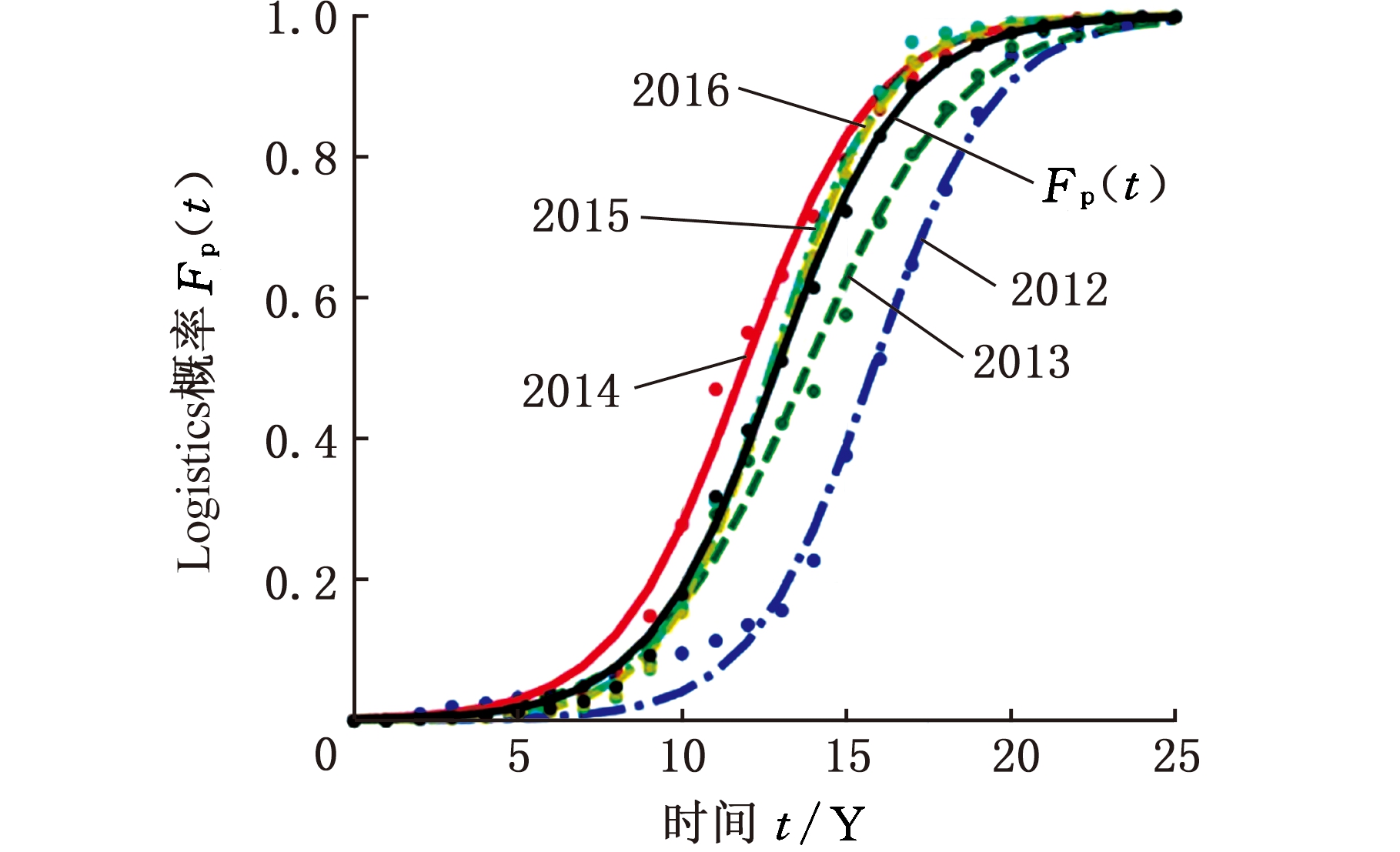

不同使用性质的汽车具有不同的使用周期、使用频率以及最大使用寿命,这使得不同类型汽车的报废规律不一样。为研究汽车报废规律,以上海市在用车辆为样本,建立汽车使用寿命的概率分布模型。图4分别为乘用车和商用车使用寿命的Logistics概率分布函数。

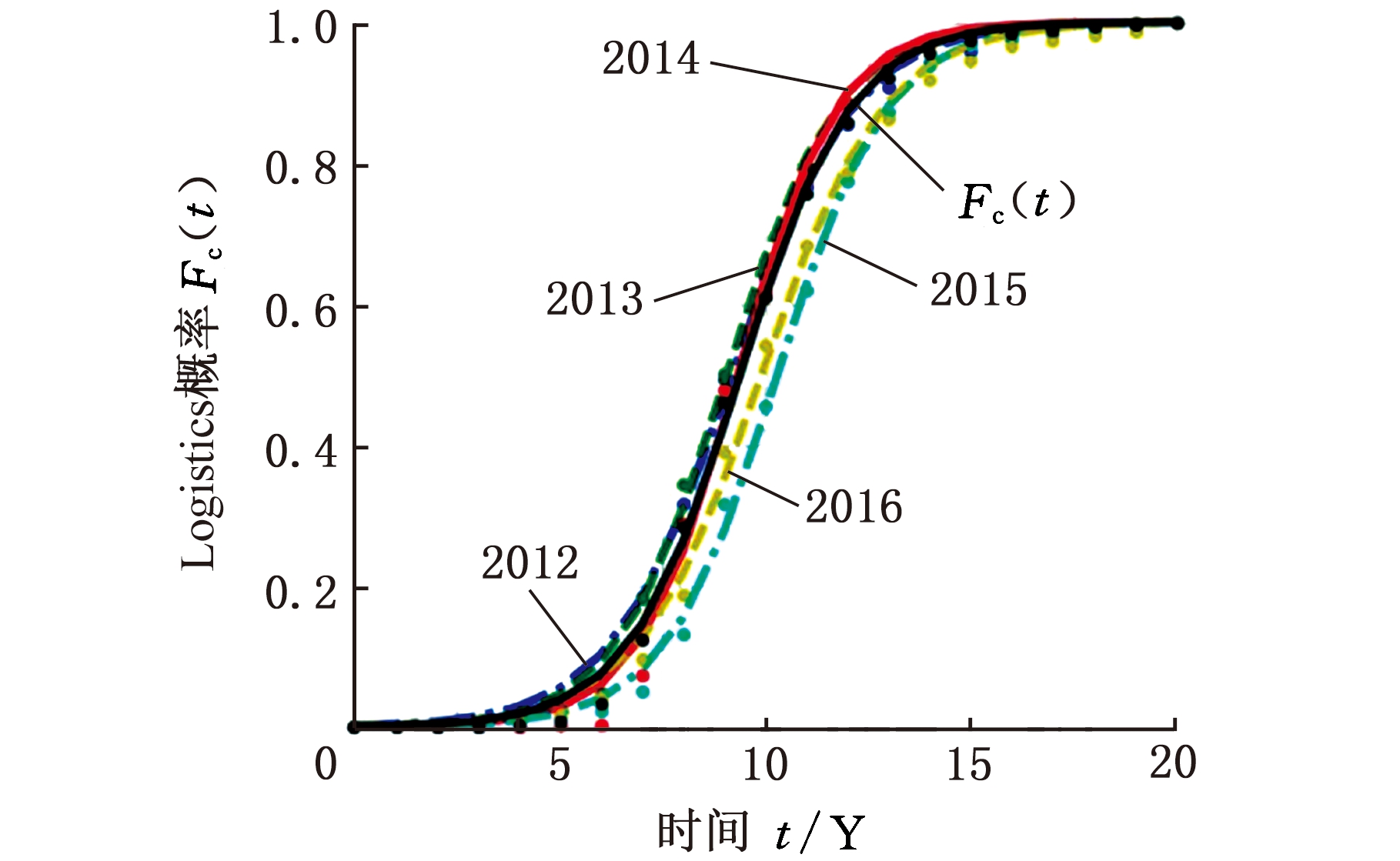

利用各类汽车的使用寿命概率分布函数,结合全国汽车销售量的走势和增长率,可以预测我国未来的汽车报废趋势,如图5所示,商用车报废量的增长速度已减缓并逐渐稳定,而乘用车的报废量还处于快速增长阶段。总体上来看,中国汽车报废量在未来10年是稳定增长的趋势。表6是我国汽车报废量的具体预测数据。

目前,由于“准报废汽车”低廉的回收价格和监管力度不足,报废车以“假转籍”、“假过户”等形式大量流入黑市。除了几个报废汽车回收管理较完善的城市(如北京、上海等)外,大部分城市的报废汽车回收率一直在低位徘徊。如何提高报废汽车回收率是完善中国报废汽车回收利用产业格局必须解决的现实问题。

在全球报废汽车总量达6 000万的大背景下,世界各国关于环境法规的要求越来越严格。传统的以单纯追求利润为目的和以环境污染为代价的旧拆解模式和工艺已不再适应世界经济和形势的发展,取而代之的将是综合考虑企业盈利和环境影响的新型生态拆解和回收利用模式。如何构建考虑成本、利润和环境影响的拆解决策模型,基于市场需求和车况规划当前条件下的最佳拆解深度,是报废汽车拆解策略研究的根本问题。目前课题组的研究工作聚焦在如下方面:

(a)乘用车

(b)商用车

图4 上海市在用车辆使用寿命的概率分布函数

Fig.4 Probability distribution of service life of in use vehicles in Shanghai

图5 中国未来汽车报废量的走势

Fig.5 The trend of ELV volume in China in the future

表6我国汽车报废量预测

Tab.6PredictionofELVvolumeinChina万辆

(1)考虑中国报废汽车爆发性增长的现实和相关法规对拆解时限的要求,以及企业贮存场地的限制,除了利润和环境影响外,企业当下最关注的还是产能问题。结合手工、半自动化或自动化工具/工装的节拍式拆解生产线是应对拆解产能问题的有效解决方法[20-21]。

(2)针对不同车型的不同结构零部件及其不同位置和数量的紧固件形式和配置,涉及较大柔性的半破坏性或非破坏性拆解工作目前仍主要依靠手工来完成,在此情况下,提高拆解效率是需要重点关注的技术问题,课题组通过拆解试验可为次序优化提供必要的量化数据[22]。

(3)将安全气囊等危险零部件作为环保预处理中的拆解内容,含有重金属等有害物质和稀贵金属的零部件作为必拆解零部件且须进行明确分类和贮存,这些是拆解优化的前提。规划合理的拆解深度,优化拆解次序,对市场热销车型设计专用的拆解工装是提高拆解效率的根本途径。

报废汽车在回收时,拆解商所收集车辆的型号、数量、在役时间、服役历程等都是不确定的,因此,在不确定性条件下对报废汽车的拆解工艺进行规划设计时,有必要对相同或近似的车辆进行聚类并集中拆解,从而有效降低对象不确定造成的拆解困难。

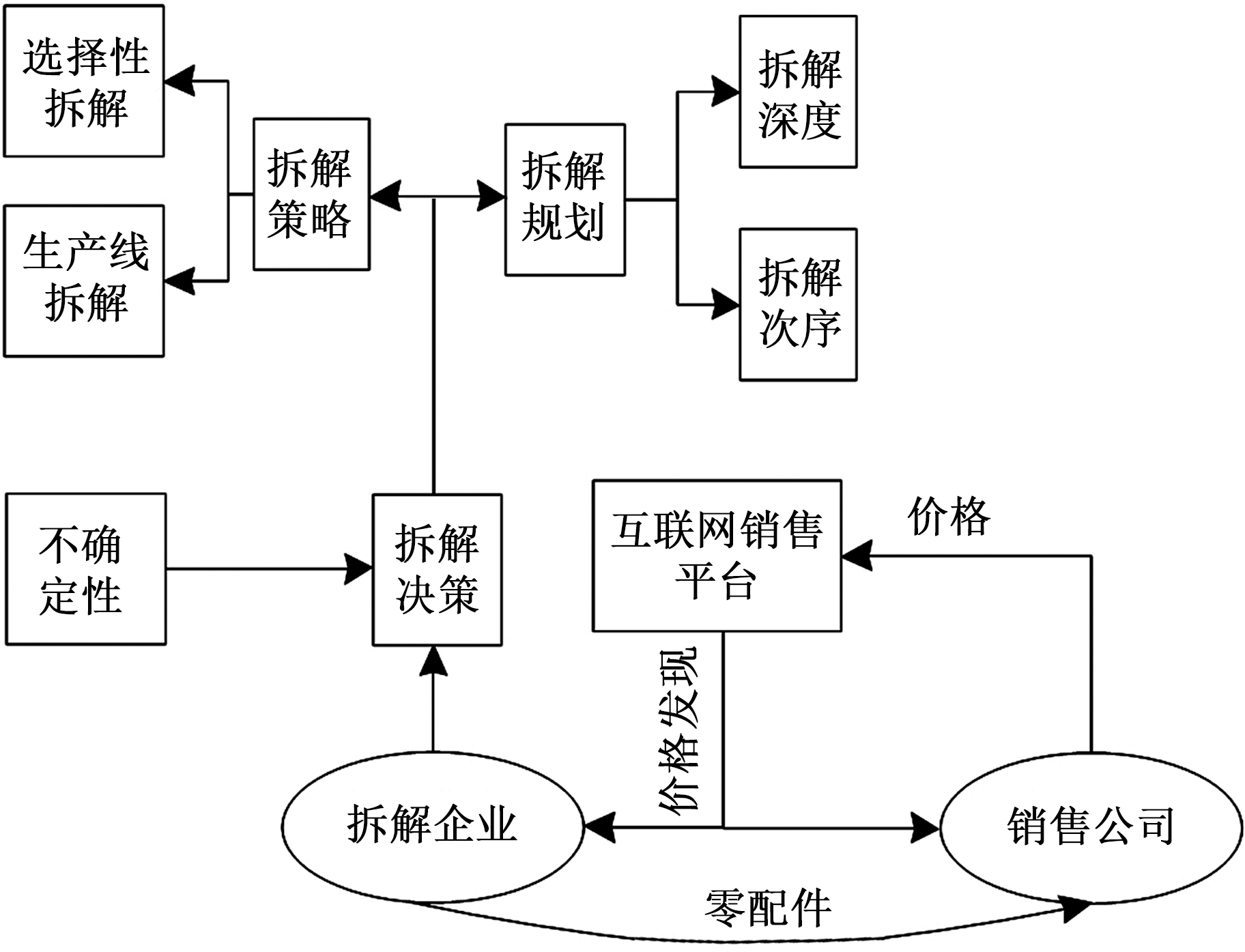

(1)车辆评估是拆解前的首要工作。根据再利用零配件的市场销售情况来确定报废车辆采用选择性拆解或部分拆解。原则上,对于老旧车型常使用选择性拆解策略;对于热销车型往往采用一定拆解深度的部分拆解策略。

(2)拆解规划时需综合考虑拆解策略、工艺可行性、成本收益、环境影响等多个维度,多目标的决策问题使常规求解方法变得困难。在对所有可行拆解路径进行规划的基础上,建立包括拆解策略、可行性、成本收益、环境影响的最优化模型,借助非监督式智能学习算法确定报废汽车在最大收益和最小环境影响约束条件下的最佳拆解深度和拆解序列。

上述拆解策略和拆解规划均受到零配件市场销售价格的影响。零配件销售渠道的不畅和销售价格的差异性是阻碍报废汽车拆解企业通过深度拆解、销售再利用零部件获利的重要原因,因此,建立“回收-拆解-销售-维保”垂直整合的电子商务平台,是促进再利用零部件市场良性发展的重要途径。拆解厂商籍此平台的价格发现机制(零配件市场需求、保有量、销售价格、价格走势),对报废汽车进行最优化的拆解规划;销售维保部门借助大数据挖掘功能(基于用户需求信息在机器智能学习基础上的自动推演,为终端非专业用户推荐再利用零配件的匹配信息),简化沟通过程、撮合交易、提高服务效率。

理想的拆解决策建立在价格发现的基础上,见图6。

图6 不确定条件下基于价格发现的报废汽车拆解决策

Fig.6 Dismantling decision of discarded vehicle based on price discovery under uncertainty

车用锂离子动力蓄电池的形式是电池组(包),由数量众多的单体锂离子电池、外壳、电池管理系统等组成。锂离子动力蓄电池的金属或非金属外壳以及极柱等部件回收过程较为简单,具有较好的回收经济性;在单体电池中,锂离子电池正极材料中含有钴、镍、铜、锰等金属,如不进行有效处理,会污染土壤和水,并最终危害人类的健康,而钴、镍等金属的回收价值较高,回收利用的经济效益显著;锂离子电池电解液中部分有机溶剂(如DME和DMC)具有较低的闪点,处理不当会引起燃烧;锂电池中作为电解质的六氟磷酸锂具有极强的腐蚀性,而且遇水会发生分解产生氟化氢气体,对环境和人体造成极大危害。由此,锂离子动力蓄电池的回收利用具有重要的意义[23]。

锂离子电池正极材料再利用工艺的商业化动力来源于对钴、镍等金属的回收。磷酸铁锂电池由于不含稀贵金属元素,其材料再利用的经济价值影响锂离子动力蓄电池回收利用的经济性。由此,退役磷酸铁锂电池可通过作为固定式/移动式储能装置进行梯级利用,使其生命周期扩展至电力、可再生能源等多个领域。通过退役车用三元锂离子动力蓄电池的梯级利用构建储能设施,可以大幅降低储能成本。梯次利用将是退役动力电池回收处理中的一个重要环节。

(1)退役动力电池的健康状态评估方法和寿命预测研究。通过研究分析放电法、内阻法和高阶极化模型法等评估方法,制定适用于多型号、多状态的退役动力电池健康状态的评估方法。研究退役动力电池在不同梯次利用情况下的衰减趋势,分析电池衰减的影响因素(温度、放电电流、充放电深度、电压变化曲线等),提取表征动力电池衰退的特征参量,综合运用数据挖掘方法,建立基于生命周期运行数据监控的动力电池梯次利用剩余寿命预测模型和算法。

(2)梯次动力电池生命周期管理信息系统研究。基于物联网技术,依据5R(减量化、再利用、再制造、再循环、资源化)模式,建立退役动力电池梯次利用生命周期管理信息系统。分别从动力电池信息产生、信息流获取和传输、信息存储和处理(管理层)三个层次,实现对每个动力电池在收集、流通、储存以及梯次利用和再退役等环节的追踪和监控,提高梯次利用动力电池生命周期管理水平。

(3)梯次动力电池的再退役与逆向物流相关标准研究。基于生命周期思想,依据5R模式建立退役动力电池的收集、运输、储存等逆向物流标准和规范,解决退役动力电池在逆向物流各个环节的安全处理和信息收集的问题。在综合考虑储能系统中梯次利用电池性能参数衰减情况的基础上,制定梯次利用电池再退役鉴定标准和报废处理规范,合理规划再退役动力电池的流向和处置方式。

我国共轨喷油器市场长期被国外品牌垄断,在设计、检测、装配等核心技术方面存在技术壁垒,国产品牌共轨喷油器产品仍无法满足汽车生产企业的要求,其再制造难度相对较大,但其再制造市场潜力很大。

国外品牌共轨喷油器生产商的再制造工艺路线是以新件更换关键零组件的方式为主进行的。课题组提出了一条符合我国实际情况的共轨喷油器再制造技术工艺路线。

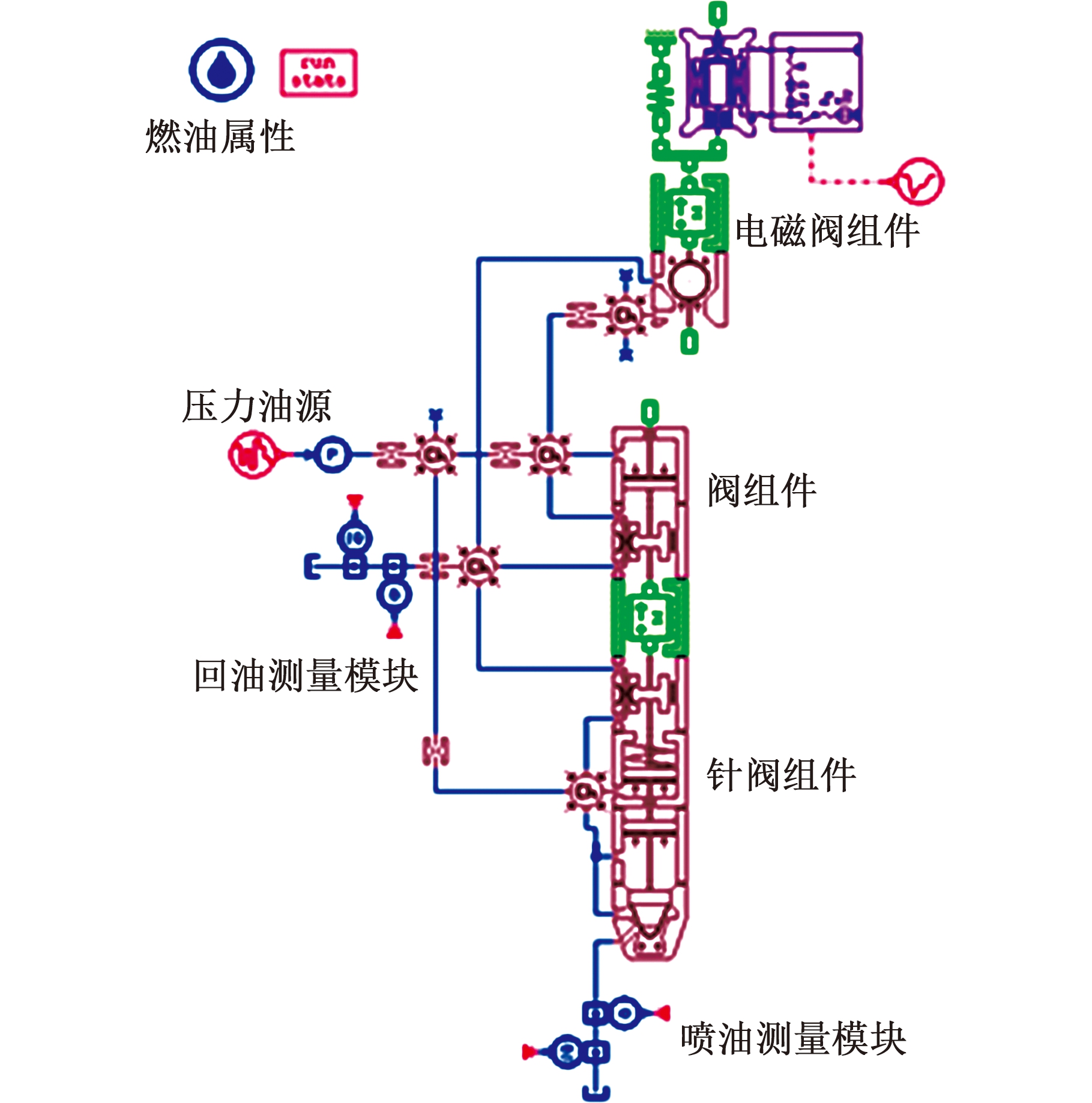

图7 共轨喷油器仿真模型

Fig.7 A simulation model of common rail injector

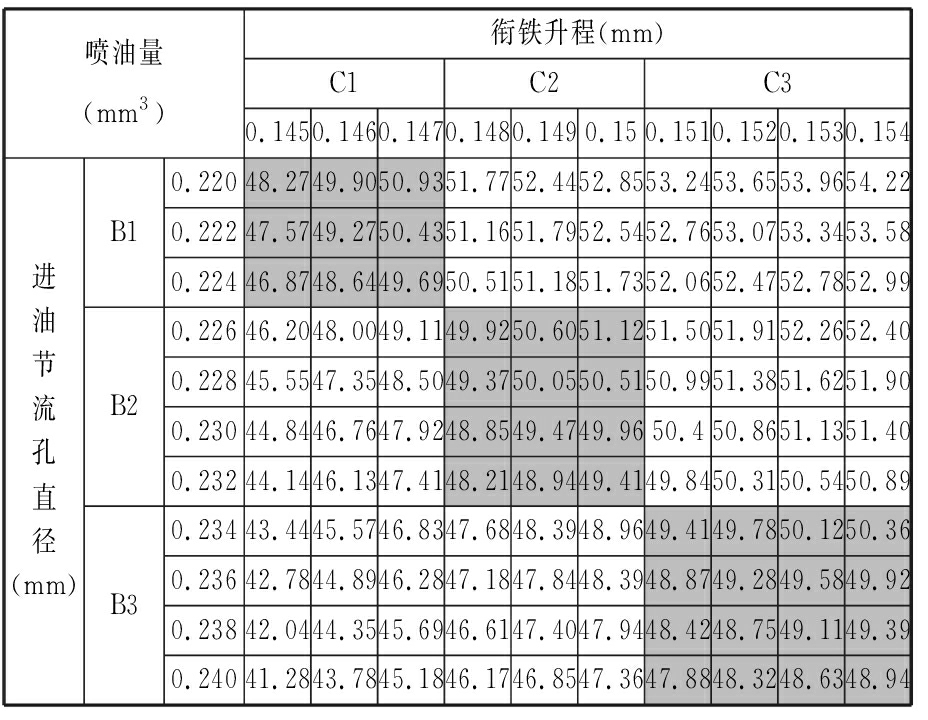

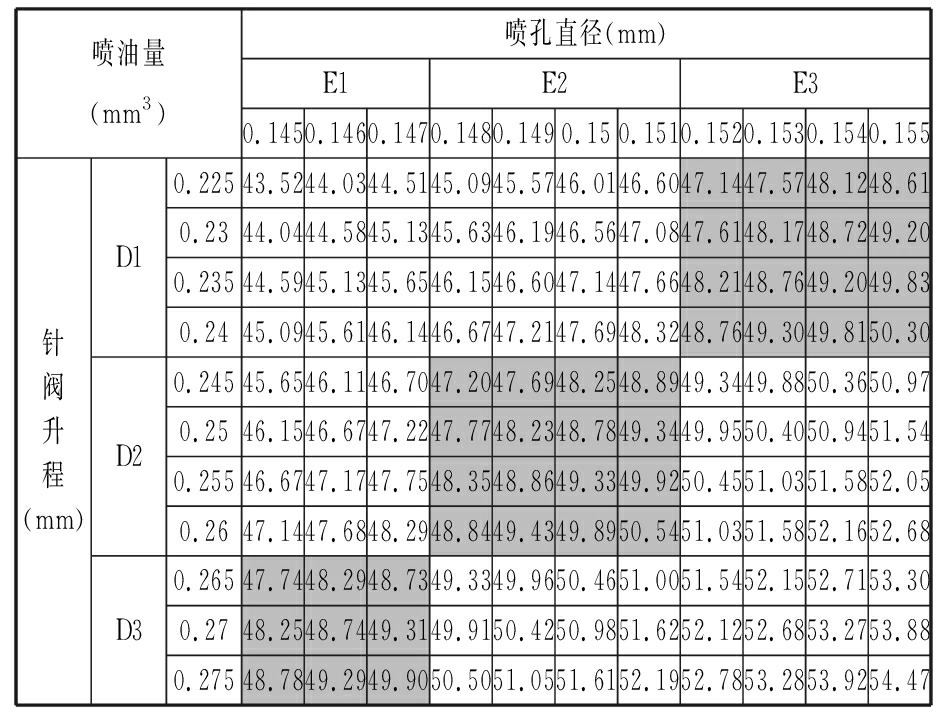

首先将退役共轨喷油器进行彻底拆解、清洁、测量,确定各零组件的可再利用性,在装配时,各零组件根据其实际的结构尺寸进行匹配安装。由于缺乏原型产品的核心技术资料,可再利用零组件的结构尺寸变化极限和配装参数匹配原则并不清晰,若随机匹配安装,会造成装配一次成功率低、生产效率低及人工成本浪费,因此,建立了基于AMESim的共轨喷油器性能仿真模型(图7),对7个关键结构尺寸进行单一结构参数及关联结构参数影响的敏感性分析,仿真计算出可再利用零组件的结构尺寸变化极限以及配装参数的匹配关系。在此基础上,通过仿真分析同一零组件上的关联结构参数对喷油性能的影响,建立共轨喷油器再制造的零组件配装参数匹配原则,通过对各零组件结构参数进行分级,使不同级别的零组件通过匹配获得一致的喷油量控制效果,既能满足再制造共轨喷油器的性能要求,又能提高零组件的再利用率和再制造产品的一次装配合格率,各匹配关系见表7~表9。表中,符合灰色区域的参数匹配即能满足共轨喷油器的性能要求。

表7进油节流孔直径-回油节流孔直径匹配关系表

Tab.7Sizematchingrelationshipofcontrol-volumefeedingholesanddischargeholes

报废汽车经过拆解,回收发动机、变速箱等零部件后,对余下部分进行压缩、破碎、分选处理,回收其中的金属和非金属材料,剩余细碎的难回收部分,称为汽车破碎残余物(ASR),一般占整车质量的15%~25%,通常作为垃圾直接进行填埋或焚烧。一般来说,ASR主要包括金属、塑料、橡胶、树脂、纤维、玻璃、纸、泡棉和电线等。随着汽车轻量化、智能化、电动化和各种新材料的广泛使用,ASR中塑料、橡胶等有机物比例进一步增加,因此解决ASR的回收处理问题关键在于塑料和橡胶。填埋空间不足、填埋成本不断增加,ASR机械回收和化学回收等方法对技术和设备要求高、经济效益差,而ASR燃烧值高(15~30 MJ/kg),具有很大的能量回收潜力,因此热裂解和气化等热回收技术逐渐成为ASR回收处置的主要手段[24]。

表8进油节流孔直径-衔铁升程匹配关系表

Tab.8Sizematchingrelationshipofcontrol-volumefeedingholesandanchorlifts

表9针阀升程-喷孔直径匹配关系表

Tab.9Sizematchingrelationshipofnozzlediametersandneedlelifts

ASR热裂解和气化热处理方法是兼具低污染、低排放和显著经济性的高附加值资源化和能源化技术手段,是未来我国回收ASR的最佳选择。ASR热裂解和气化的气体产物主要包括H2、CO2、CO、CH4、C2H6、C2H4、C3H8、C3H6等可燃性气体,可作为二次能源回收利用;液体产物则为焦油,可经过精炼提纯作为工业原料,也可作为燃料使用;固体产物包括炭黑、金属、灰分等,一般作为建筑材料的填充料或填埋处理。目前,我国对ASR热裂解和气化的基础研究工作还相对较少[25-27]。课题组以实现ASR的低排放、高附加值资源化和能源化为目标,开展了ASR热裂解和催化气化机理及其能源化回收利用方面的研究工作。

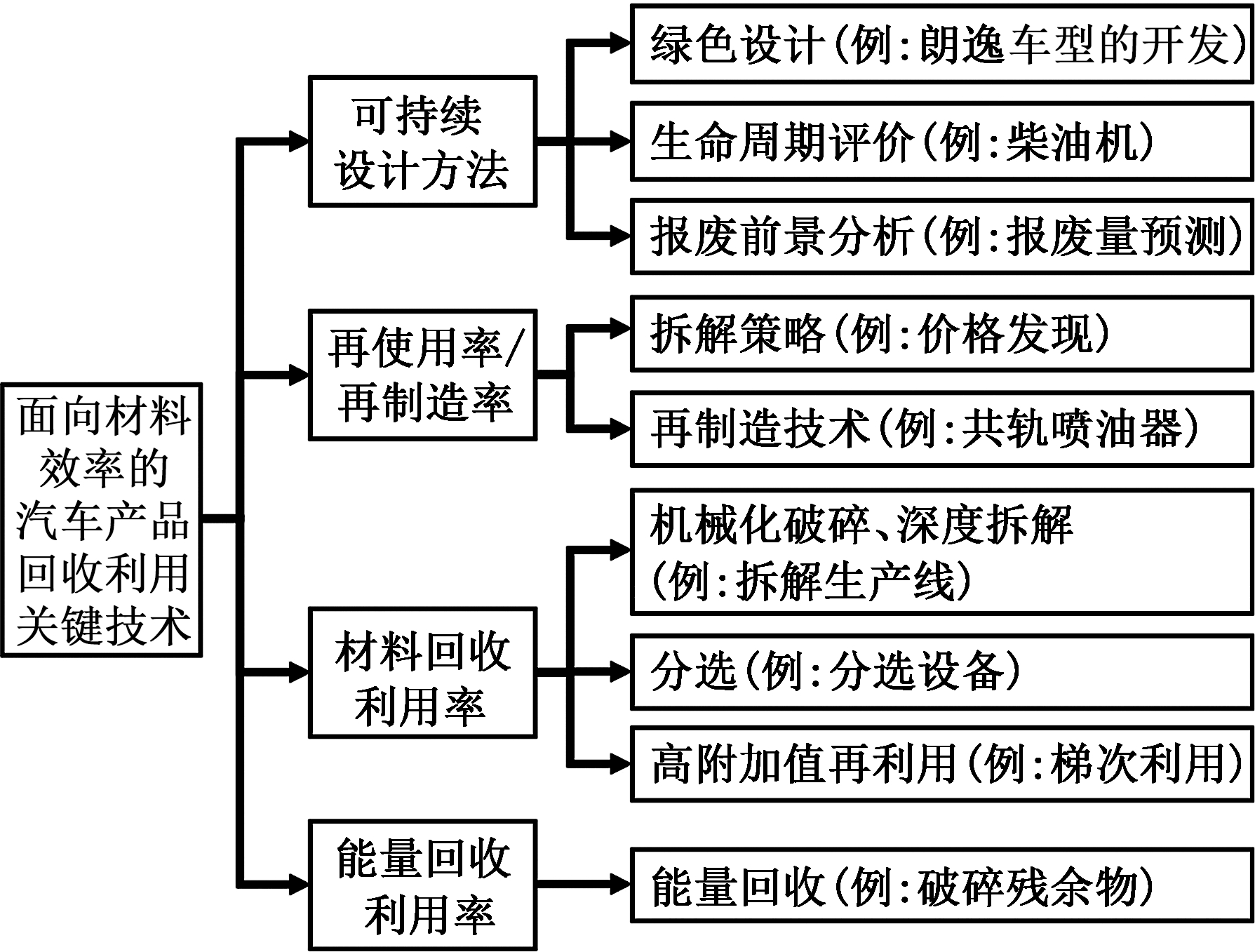

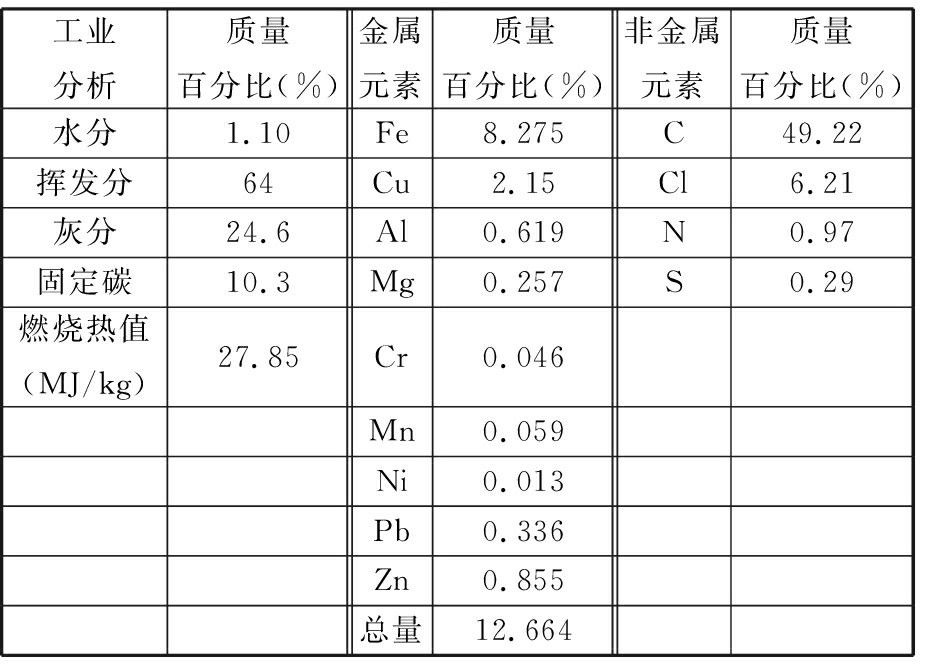

ASR的成分和含量决定了其基本物理和化学性质,进而在很大程度上影响其热裂解和气化处理的结果。ASR的元素组成、挥发分和灰分含量、热重特性以及催化剂对气、液、固体等三类产物的组成成分和产率起着关键影响。通过文献研究,实地调查和一系列金属元素分析、非金属元素分析、工业分析、燃烧热分析手段,分析了ASR的典型组成和理化特性,如表10、表11所示。

表10不同年份和国家的汽车破碎残余物组成成分对比

Tab.10ComparisonofcompositionofASRindifferentyearsanddifferentcountries%

表11我国ASR样品工业分析与元素分析结果

Tab.11IndustrialanalysisandelementalanalysisofASRsamplesinChina

利用热分析动力学方法可以确定,在热裂解和气化过程中物质的理化性质与温度之间的关系。基于热重分析的ASR及其主要组成成分的热裂解动力学研究表明,ASR的热裂解主要发生在400 ℃~700 ℃之间。不同燃空比和温度条件下的ASR热裂解/气化试验表明,反应温度为900 ℃、燃空比为1.5 mol/kg时,每千克ASR热裂解和气化产生的可燃性气体产物热能最高,为11.28 MJ;而反应后的固体残余物经折算仅占报废汽车质量的4.5%~5.6%,表明通过ASR的热裂解和气化处理,最终实现我国报废汽车95%的回收利用率是可行的。

针对ASR热裂解和气化反应不充分、可燃性气体产物热值低等问题,进一步开展了裂解合成气的催化气化制氢研究。通过制备ASR气化反应催化剂,研究不同的水蒸汽/氧/碳比、催化剂、停留时间等反应参数下,催化气化合成气产物的组成和转化率,并优化提高氢气产率的催化气化过程参数,进而提升产气热值。

铅、汞、镉、六价铬、多氯联苯(PCBs)、多溴联苯(PBB)、多溴联苯醚(PBDE)等环境负荷物质在车用材料中广泛存在。ASR中的重金属等环境负荷物质在热裂解和气化处理过程中基本都残留在固体残余物中。针对固体残余物中铜、锌、铅、铬、镉、汞等重金属,开展了浸出毒性分析和磷酸二氢钠、乙二胺四乙酸(EDTA)、二乙基二硫代氨基甲酸钠(SDD)等固化剂对重金属固定效果的研究,结果表明,热裂解和气化固体残余物经重金属固定处理后有望作为建筑材料的原料进行再利用,为最终实现我国报废汽车的“零废弃物排放”提供参考。下一步的研究工作,将通过分析催化气化全过程液体产物中氯、溴等元素的化合物结构信息,探讨多氯联苯(PCBs)、多溴联苯(PBB)、多溴联苯醚(PBDE)以及其他可能的环境负荷物质的转化消除机制。

通过开展ASR热裂解/催化气化机理及其能源化回收利用方面的研究,为实现ASR能源化技术的开发提供了基础理论和方法支持,同时可以实现ASR 催化气化固体残余物的低排放、资源化处理,这有助于提高汽车报废环节中的材料效率,进而保证我国报废汽车95%的回收利用率目标得以实现。

(1)材料效率的执行主体为企业,在其所有社会责任中,经济责任最为重要,因此,材料效率不仅应考虑环境性,还应将经济性纳入其中。本文提出了材料效率的新定义,即“通过提高再使用、再利用、回收利用的经济效益并降低其排放强度,在减少材料生产和加工的同时提供相同的材料服务”。企业通过技术创新,提高再使用/再制造产品、再生材料的产值和利润,促进汽车产品回收利用率的提高,同时,相应降低材料再利用或能量回收利用过程中的排放强度,这也是企业实现可持续发展的动力。

(2)目前我国的报废汽车每年能直接提供近千万吨的材料。值得注意的是,这些材料大多以发动机、变速箱等高附加值零部件的形式存在,而非单纯的原材料,合理处理报废汽车能带来巨大的经济和社会效益。上海交通大学可持续设计与制造课题组在柴油机生命周期排放评价、报废汽车的拆解策略与拆解规划、动力电池的梯次利用、共轨喷油器再制造、汽车破碎残余物的能量回收利用等方面开展的前沿研究,进一步阐明了汽车产品回收处理关键技术对提高材料效率的意义。

(3)以上海交通大学可持续设计与制造课题组的研究为实例,探讨了面向材料效率的汽车产品回收利用过程中的关键问题,为我国汽车产品回收利用产业的发展提供借鉴。

参考文献:

[1] ALLWOOD J M, CULLEN J M, MILFORD R L. Options for Achieving a 50% Cut in Industrial Carbon Emissions by 2050 [J]. Environmental Science & Technology, 2010, 44(6): 1888-1894.

[2] ALLWOOD J M, ASHBY M F, GUTOWSKI T G, et al. Material Efficiency: a White Paper [J]. Resources, Conservation and Recycling, 2011, 55(3): 362-381.

[3] ALLWOOD J M, ASHBY M F, GUTOWSKI T G, et al. Material Efficiency: Providing Material Services with Less Material Production [J]. Philos Trans. A. Math. Phys. Eng. Sci., 2013, 371(1986): 20120496.

[4] GUTOWSKI T G, SAHNI S, ALLWOOD J M, et al. The Energy Required to Produce Materials: Constraints on Energy-intensity Improvements, Parameters of Demand [J]. Philosophical Transactions of the Royal Society of London A: Mathematical, Physical and Engineering Sciences, 2013, 371(1986): 20120003.

[5] IEA (International Energy Agency). Energy Technology Perspectives 2008: Scenarios & Strategies to 2050[S]. Paris: OECD/IEA, 2008.

[6] 陈铭. 汽车产品的回收利用[M]. 上海:上海交通大学出版社,2017.

CHEN Ming. Recycling of Automotive Products[M]. Shanghai: Shanghai Jiao Tong University Press, 2017.

[7] 陈铭. 报废汽车回收再利用教程[M]. 上海:上海交通大学出版社,2017.

CHEN Ming. Automotive Recycling Textbook[M]. Shanghai: Shanghai Jiao Tong University Press, 2017.

[8] TIAN J, CHEN M. Sustainable Design for Automotive Products: Dismantling and Recycling of End-of-life Vehicles[J]. Waste Management, 2014, 34(2): 458-467.

[9] ZHANG H, CHEN M. Triboelectrostatic Separation for PP and ABS Plastics in End of Life Passenger Vehicles [J]. Journal of Material Cycles and Waste Management, 2017, 19(2): 884-897.

[10] ZHANG H, CHEN M. Theoretical Analysis and Experimental Study on the Coating Removal from Passenger-vehicle Plastics for Recycling by Using Water Jet Technology [J]. JOM, 2015, 67(11): 2714-2726.

[11] ZHANG H, CHEN M. Current Recycling Regulations and Technologies for the Typical Plastic Components of End-of-life Passenger Vehicles: a Meaningful Lesson for China [J]. Journal of Material Cycles and Waste Management, 2014, 16(2): 187-200.

[12] ZHAO Q, CHEN M. Characterization of Automobile Plastics by Principal Component Analysis and Near-infrared Spectroscopy [J]. Analytical Letters, 2015, 48(2): 301-307.

[13] ZHAO Q, CHEN M. Automotive Plastic Parts Design, Recycling, Research, and Development in China [J]. Journal of Thermoplastic Composite Materials, 2015, 28(1): 142-157.

[14] SU H, CHEN M. Magnetic Memory Signal Changes of 45 Steel in the Process of Fatigue [J]. International Journal of Applied Electromagnetics and Mechanics, 2016, 52(3/4): 1623-1628.

[15] SU H, CHEN M. Experimental and Theoretical Analysis of Metal Magnetic Memory Signals in the Stress Concentration Area of 45 Steel under Tensile Testing [J]. International Journal of Applied Electromagnetics and Mechanics, 2014, 46(1): 271-280.

[16] 刘志超. 发动机原始制造与再制造全生命周期评估方法 [D]. 大连: 大连理工大学, 2013.

LIU Zhichao. Life Cycle Assessment Methodology of Original Manufacturing and Remanufacturing of an Engine[D]. Dalian: Dalian University of Technology, 2013.

[17] ZHANG J H, CHEN M. Assessing the Impact of China’s Vehicle Emission Standards on Diesel Engine Remanufacturing [J]. Journal of Cleaner Production, 2015, 107: 177-184.

[18] HAN J, HAYASHI Y. Assessment of Private Car Stock and Its Environmental Impacts in China from 2000 to 2020 [J]. Transportation Research Part D, 2008, 13(7):471-478.

[19] DARGAY J, GATELY D, SOMMER M. Vehicle Ownership and Income Growth, Worldwide: 1960-2030 [J]. Energy Journal, 2007, 28(4):143-170.

[20] ZHANG C, CHEN M. Prioritising Alternatives for Sustainable End-of-life Vehicle Disassembly in China Using AHP Methodology [J]. Technology Analysis & Strategic Management, 2018, 30(5): 556-568.

[21] ZHANG C, CHEN M. Designing and Verifying a Disassembly Line Approach to Cope with the Upsurge of End-of-life Vehicles in China[J]. Waste Management, 2018, 67: 697-707.

[22] TIAN J, CHEN M. Assessing the Economics of Processing End-of-life Vehicles through Manual Dismantling [J]. Waste Management, 2016, 56:384-395.

[23] PEHLKEN A, STEVEN B. YOUNG S B, CHEN M. Assessing and Managing Life Cycles of Electric Vehicles-preface [J]. The International Journal of Life Cycle Assessment, 2017,22(1):1-3.

[24] HARDER M K, FORTON O T. A Critical Review of Developments in the Pyrolysis of Automotive Shredder Residue [J]. Journal of Analytical and Applied Pyrolysis, 2007, 79(1/2): 387-394.

[25] NI F, CHEN M. Research on ASR in China and Its Energy Recycling with Pyrolysis Method [J]. Journal of Material Cycles and Waste Management, 2014, 17(1): 107-117.

[26] NI F, CHEN M. Studies on Pyrolysis and Gasification of Automobile Shredder Residue in China [J]. Waste Manage. Res., 2014, 32(10): 980-987.

[27] TIAN J, NI F, CHEN M. Application of Pyrolysis in Dealing with End-of-life Vehicular Products: a Case Study on Car Bumpers [J]. Journal of Cleaner Production, 2015, 108:1177-1183.

CHEN Ming

School of Mechanical Engineering,Shanghai Jiao Tong University,Shanghai,200240

Abstract:Taking material efficiency as the main line, the concepts of material efficiency were understood and redefined. Taking the researches of automotive recycling of Shanghai Jiaotong University’s Sustainable Design and Manufacturing Group as an example, the key issues were introduced in the processes of recycling automobile products. The scope involved the prediction of scrap volumes, dismantling plannings, remanufacturing, recycling of traction batteries, recycling of automotive shredding residues, life cycle assessments and other key contents.

Keywords:material efficiency; end of life vehicle; recycling; traction battery

基金项目:国家自然科学基金资助项目(51675343)

收稿日期:2018-05-02

开放科学(资源服务)标识码(OSID):

DOI:10.3969/j.issn.1004-132X.2018.21.015

中图分类号:X76;TH14

(编辑袁兴玲)

作者简介:陈铭,男,1971年生,研究员,博士研究生导师。研究方向为报废汽车绿色拆解、回收利用与再制造技术。E-mail: mingchen@sjtu.edu.cn。