在冶金热轧工艺中,钢坯在高温条件下快速氧化,会在其表面形成一层厚度为7.5~15 μm的氧化铁皮(鳞皮)。钢坯轧制前必须将表面的氧化铁皮去除干净,否则大量硬度较高的氧化铁皮附着在钢坯表面会使钢坯的变形抗力增大,增加轧制成本和功率消耗[1]。同时残余的氧化铁皮会在轧制过程中压入钢坯表面,酸洗后在其表面留下深浅不一的麻坑,严重影响钢坯的表面质量[2]。利用高压水机械冲击力去除氧化铁皮的方法(高压水除鳞技术)是目前最为通行有效的方法[3]。

喷嘴作为射流的核心元件,在各行业中都有着广泛的应用。近年来国内外学者对喷嘴结构参数和工况条件对喷嘴性能的影响进行了大量研究。禹言芳等[4]对不同形状喷嘴的射流卷吸特性进行数值模拟,分析了喷嘴轴向射流时均速度分布。汪朝晖等[5] 基于自激振荡脉冲喷嘴空化效应和多相流模型,建立了自激振荡脉冲射流空化模型,分析了腔室内两相分布、湍动能分布和速度分布。刘国勇等[6]对不同结构水射流除鳞喷嘴内部流场和作用机理进行分析,优化了喷嘴结构,提升了射流性能。高传昌等[7]利用正交试验的方法对自激吸气脉冲射流喷嘴吸气性能和冲击性能进行实验分析,得到最优的试验参数组合。QIAO等[8]研究了喷嘴不同排布和工况条件对喷嘴射流性能的影响。KERMANPUR等[9-10]结合工业数据并利用人工神经网络模型,对不同喷射角度、喷射压力、喷射垂直高度和水流量对射流打击力的影响进行了敏感性分析。

目前对高压水除鳞喷嘴的研究相对较少[11-13],在研究过程中实验方法较为单一,未能考虑各因素间交互作用对试验指标的影响。本文运用VOF两相流模型对试验用喷嘴进行仿真计算,并结合正交试验法分析了喷嘴出口扩张角、锥孔深度、入口收缩角这3个因素及其交互作用对喷嘴射流性能的影响,得到喷嘴结构参数的最优组合,并对其进行了实验验证。

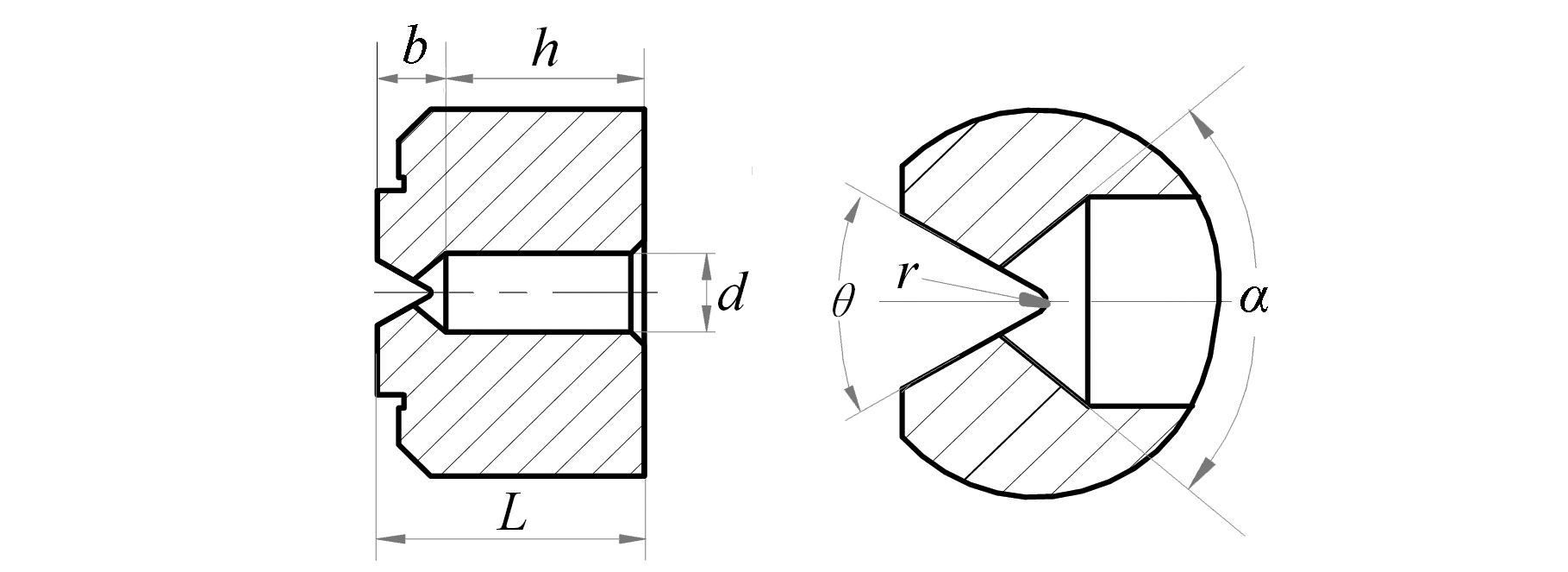

作为高压水除鳞系统的执行元件,喷嘴主要由喷头1、金属密封圈2、收缩段3、喷嘴套4四部分组成,其中,喷头1是喷嘴的核心部件,见图1。

图1 高压除鳞喷嘴结构

Fig.1 Schematic drawing of descaling nozzle

喷头喷口在垂直于轴线方向的投影为一个椭圆形区域,见图2。该区域由V形槽与圆锥形收缩孔垂直相贯而成,V形槽底部带有一个半径为r的圆角。高压水流经喷头椭圆形喷口后可形成扁平扇形射流束,喷头结构参数的变化会直接影响喷嘴外部射流形状和射流性能。若喷嘴结构参数选择不合理,则会改变喷口的几何形状,使喷嘴的射流性能变差,因此,需要对高压水除鳞喷嘴结构参数进行合理选择。相关研究表明,出口扩张角θ、锥孔深度h、入口收缩角α是影响喷嘴射流性能的3个主要参数。本文选取入口直径d=2.9 mm,喷头长度L=10 mm,切槽深b=1.8 mm,V形槽过渡圆弧半径r=0.1 mm。

图2 喷头结构参数

Fig.2 Structure parameters of descaling nozzle

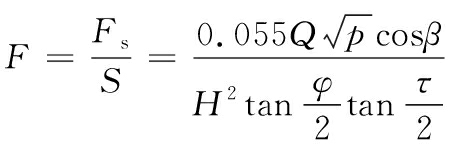

射流冲击压力是衡量喷嘴射流性能的最重要指标,喷嘴冲击压力F的计算公式[14]为

(1)

(2)

(3)

式中,F为射流冲击压力;Fs为实际打击力;S为射流打击覆盖面积;Q为压力p下喷嘴的流量;p为喷嘴进水口压力;β为喷嘴轴线与喷射打击面法线方向的夹角;H为喷嘴喷口端面至打击力面的垂直距离;φ为喷嘴的喷射角;τ为射流厚度方向喷射角;W为总打击力;k1、k2为衰减及损失系数。

由式(1)可知,在相同的工况下,不同结构参数的高压水除鳞喷嘴所形成的扁平扇形射流在射流厚度方向上喷射角τ相差很小,可以忽略不计,因此,影响射流冲击压力F的主要因素为喷嘴的流量Q和喷射角φ。

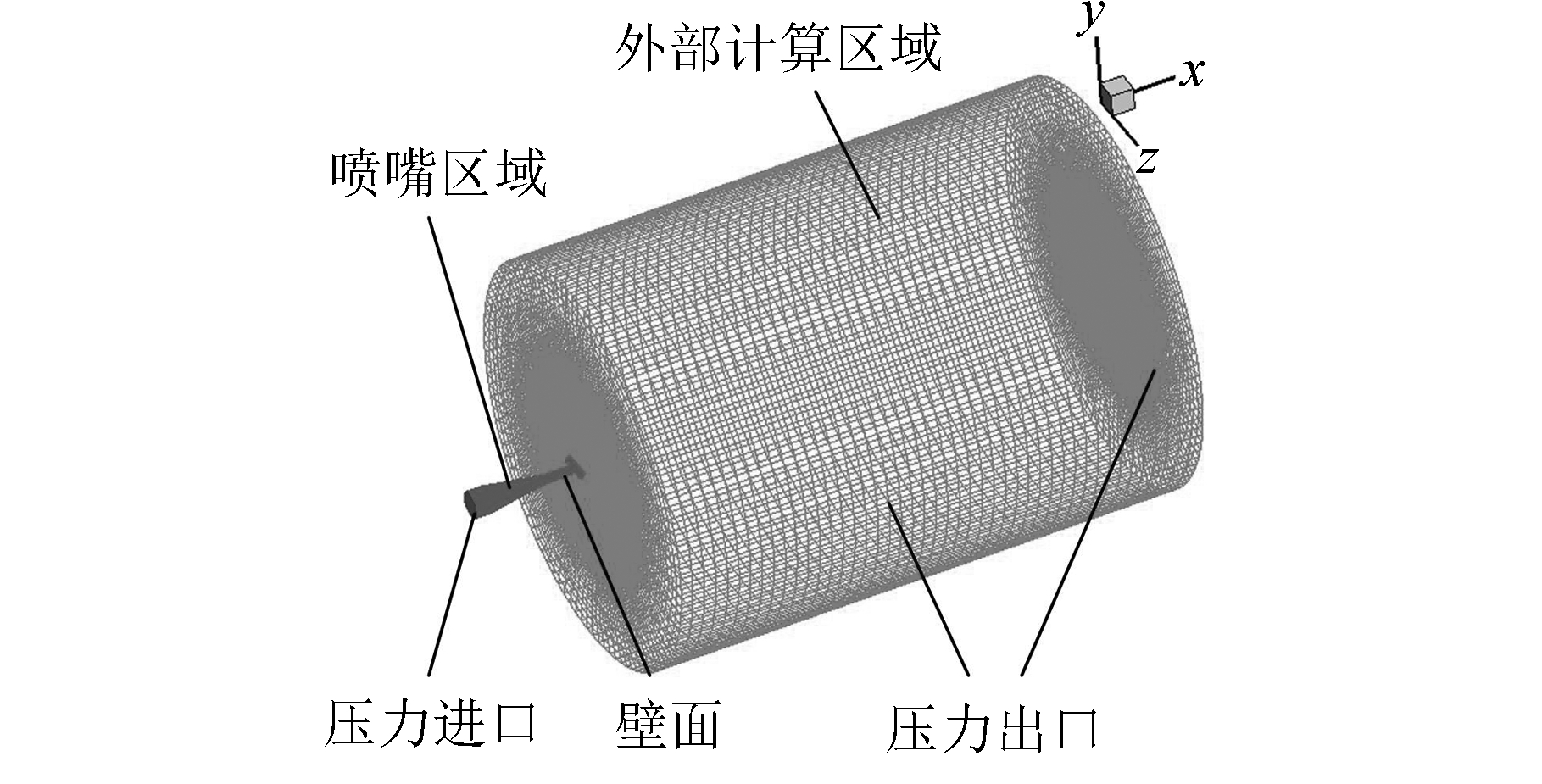

为了对喷嘴外部射流流场进行数值模拟,需要对高压除鳞喷嘴内部流道进行局部加密处理,并衔接一个相对较大的外部计算区域,见图3。将高压水除鳞喷嘴圆柱端面设为压力进口边界条件(Pressure-inlet),压力设置为17 MPa;喷嘴内表面采用壁面(Wall)类型;外部流场区域设置为压力出口边界条件(Pressure-outlet),压力值设定为1个大气压。使用稳态、隐式压力基求解器,湍流模型采用Realizablek-ε二方程模型,压力与速度的耦合采用SIMPLE算法。采用VOF二相流模型,主相设为Water,第二相设为Air,设定喷嘴入口处水的体积分数为1。

图3 计算区域及网络

Fig.3 Computational domain and model meshing

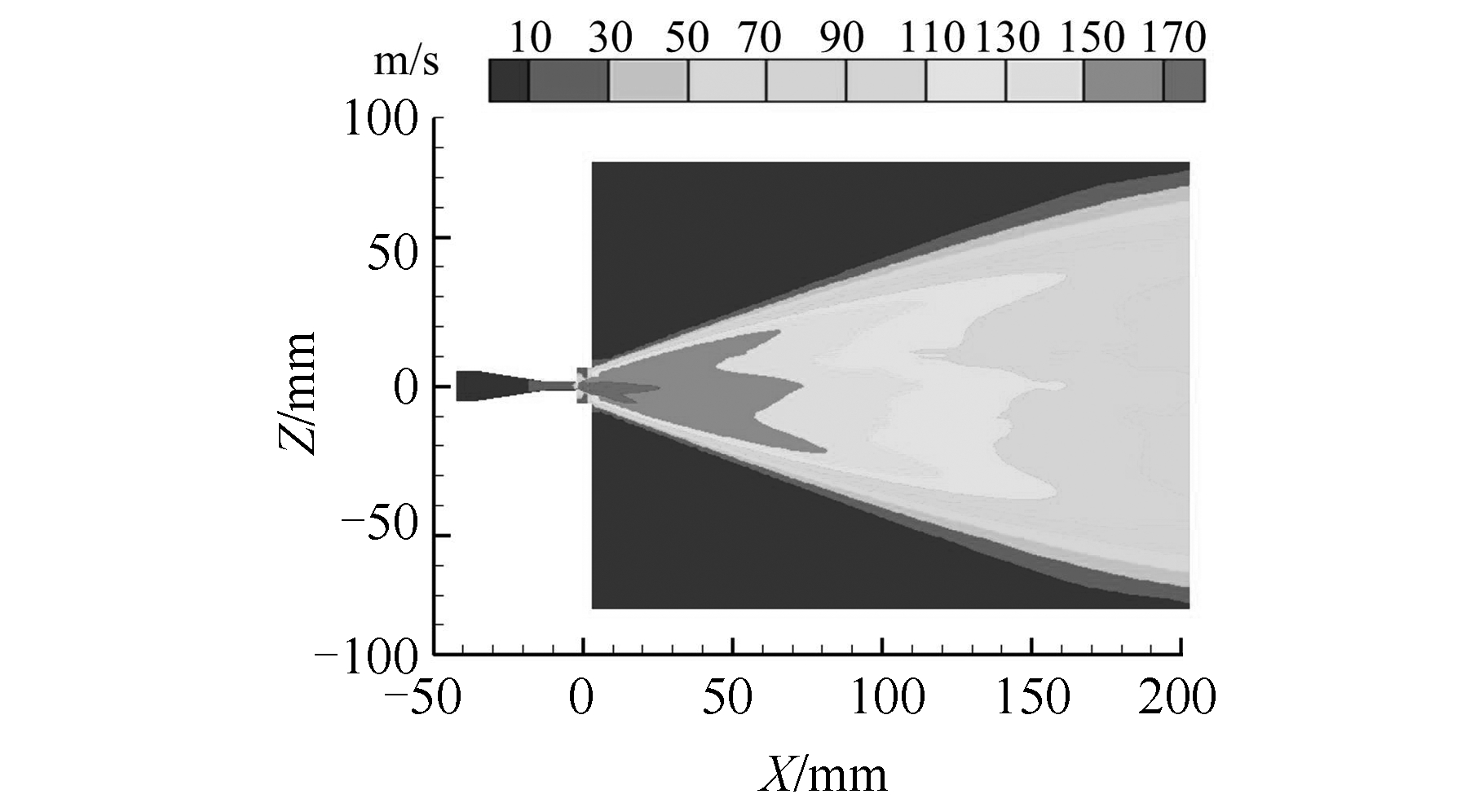

对测试用喷嘴进行数值模拟,喷嘴的3个关键结构参数如下:出口扩张角θ=60°,锥孔深度h=7.5 mm,入口收缩角α=80°。Y=0截面处喷嘴外部射流流场的速度云图见图4,水从喷嘴喷出后,随着射流距离的增加,形成一个扁平扇形射流束。在射流束范围内存在一射流核心区,射流核心区内射流水的速度最大,对钢坯的冲击力最大,除鳞效果最为显著。

图4Y=0截面处的速度云图

Fig.4 Contour of velocity atY=0

图5X=85 mm截面处的水体积分数

Fig.5 Volume fraction of water atX=85 mm

X=85 mm截面处的水分布云图见图5,设定喷嘴入口处水的体积分数为1。高压除鳞喷嘴射流水在垂直于X轴的平面内可形成一个狭长条带状的射流区域,射流区域内速度的分布较为均匀。高压射流水从喷嘴射出后,射流流股对外界空气介质剪应力的作用将带动周围空气介质运动。剪应力消耗的能量由喷嘴喷射出的射流水动能下降来提供,使得射流水的射流速度不断下降。喷射角利用下式计算得出:

(4)

式中,W1为相对喷嘴中心轴线左侧的有效喷射宽度;W2为相对于喷嘴中心轴线右侧的有效喷射宽度;H为喷嘴头端面至检测面的垂直距离。

选取距喷嘴射流端面85 mm处水体积分数大于0.005的区域作为有效射流区域。经计算得出在此工况条件下测试用喷嘴喷射角为34.45°,射流流量为10.031 L/min。

2.2.1出口扩张角θ对喷嘴射流性能的影响

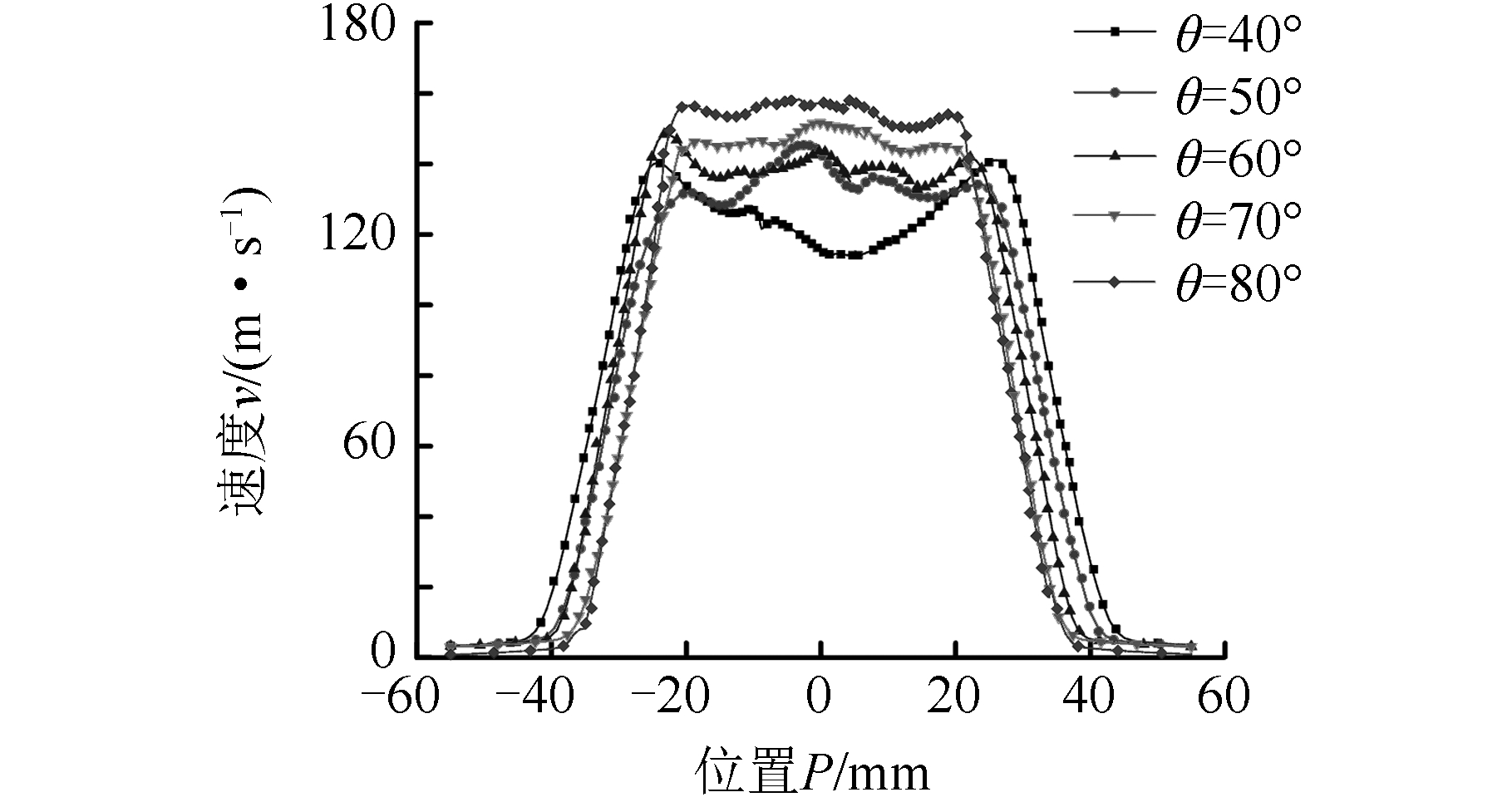

利用单因素实验法对喷嘴结构参数对射流性能的影响进行仿真分析。在其他参数不变的情况下,选取锥孔深度h=7.5 mm、收缩角α=80°,出口扩张角θ依次选取40°、50°、60°、70°、80°这五个模型作为研究对象。

出口扩张角的增大会使喷嘴通流面积增大,射流的沿程损失减少。射流水喷出后更易获得较大的动能,使得射流水对钢坯的冲击力增大,见图6。出口扩张角θ的增大会使喷嘴速度核心区内射流速度增大,冲击压力增大,却使速度核心区的范围减小,有效打击范围缩小。

图6X=85 mm方向上扩张角对速度分布的影响

Fig.6 Effect of export expansion angleθ on the velocity distribution atX=85 mm

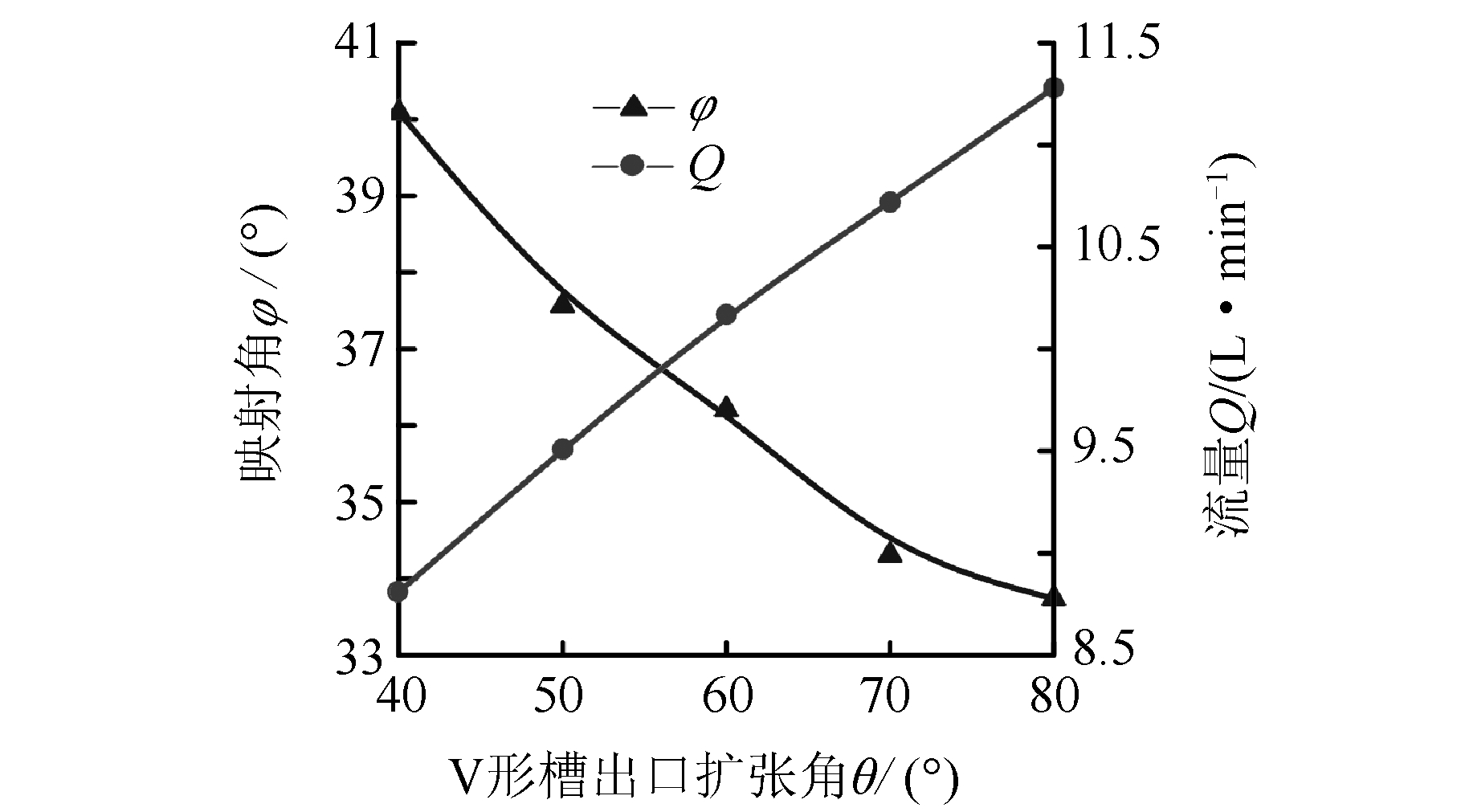

出口扩张角的增大会使椭圆形喷口区域长轴与短轴之比增大,射流水的喷射角变大,见图7。在相同的射流压力下,出口扩张角θ从40°增大到80°,喷射角的大小从40.09°减小到33.74°,减小了15.8%,可见出口扩张角θ的增大会使有效冲击范围减小,单个喷嘴的除鳞效率降低;射流流量从8.81 L/min增加到11.28 L/min,增加了28.0%。

图7 出口扩张角θ对射流性能的影响

Fig.7 Effect of export expansion angleθ on the nozzle performance

2.2.2锥孔深度h对喷嘴射流性能的影响

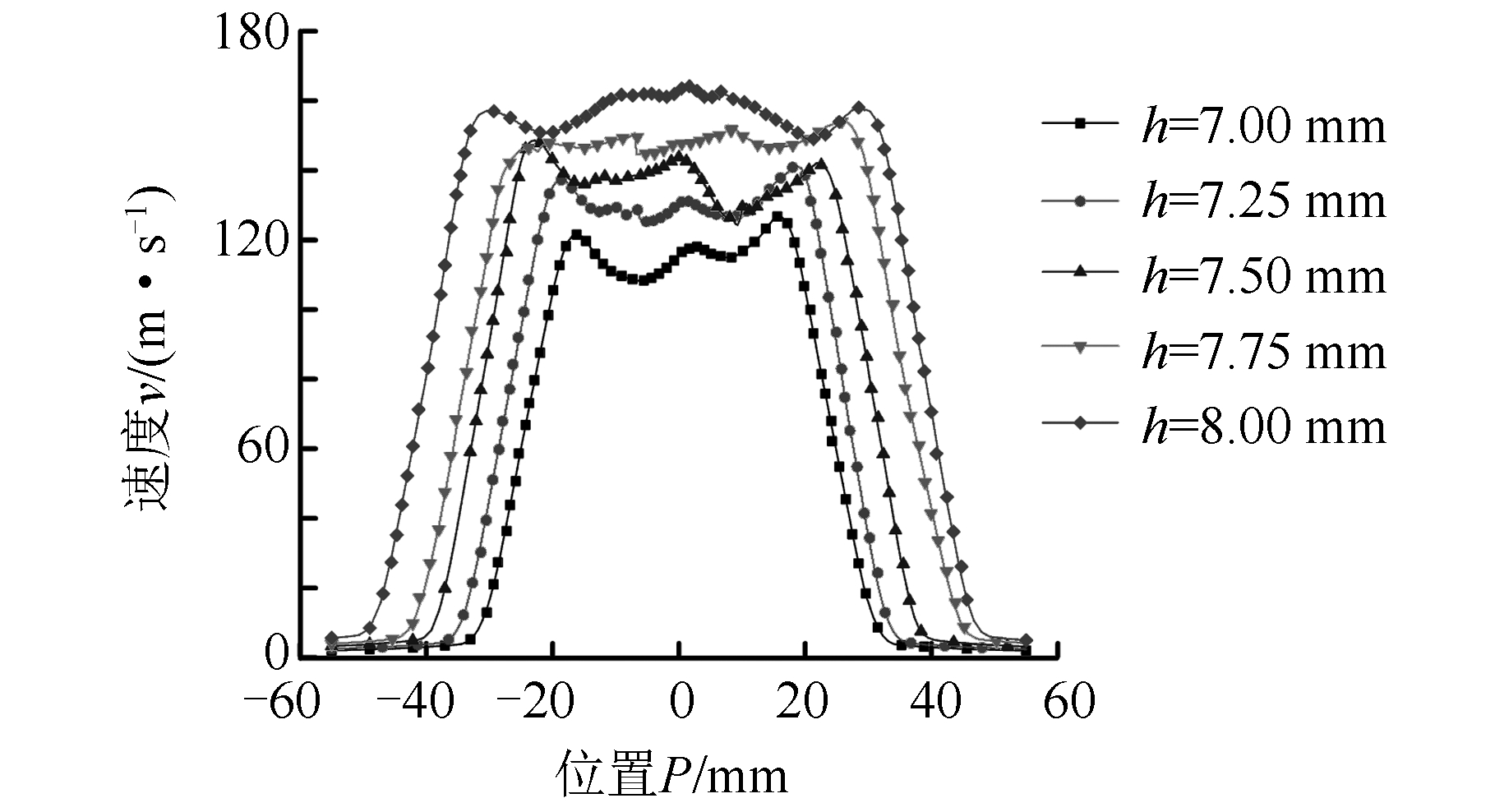

在其他参数不变的情况下,选取收缩角α=80°、扩张角θ=60°,确定锥孔深度h的取值范围为6.4~8.1 mm,选取锥孔深度尺寸h分别为7 mm、7.25 mm、7.50 mm、7.75 mm、8.00 mm的喷头所对应的喷嘴进行研究。

锥孔深度h增大,喷嘴的通流面积增大。喷嘴射流动能的沿程损失减小,见图8。锥孔深度h的增大使得有效射流范围内射流水的速度增大,冲击压力增大。

图8X=85 mm方向上锥孔深度对速度分布的影响

Fig.8 Effect of cone hole depthh on the velocity distribution atX=85 mm

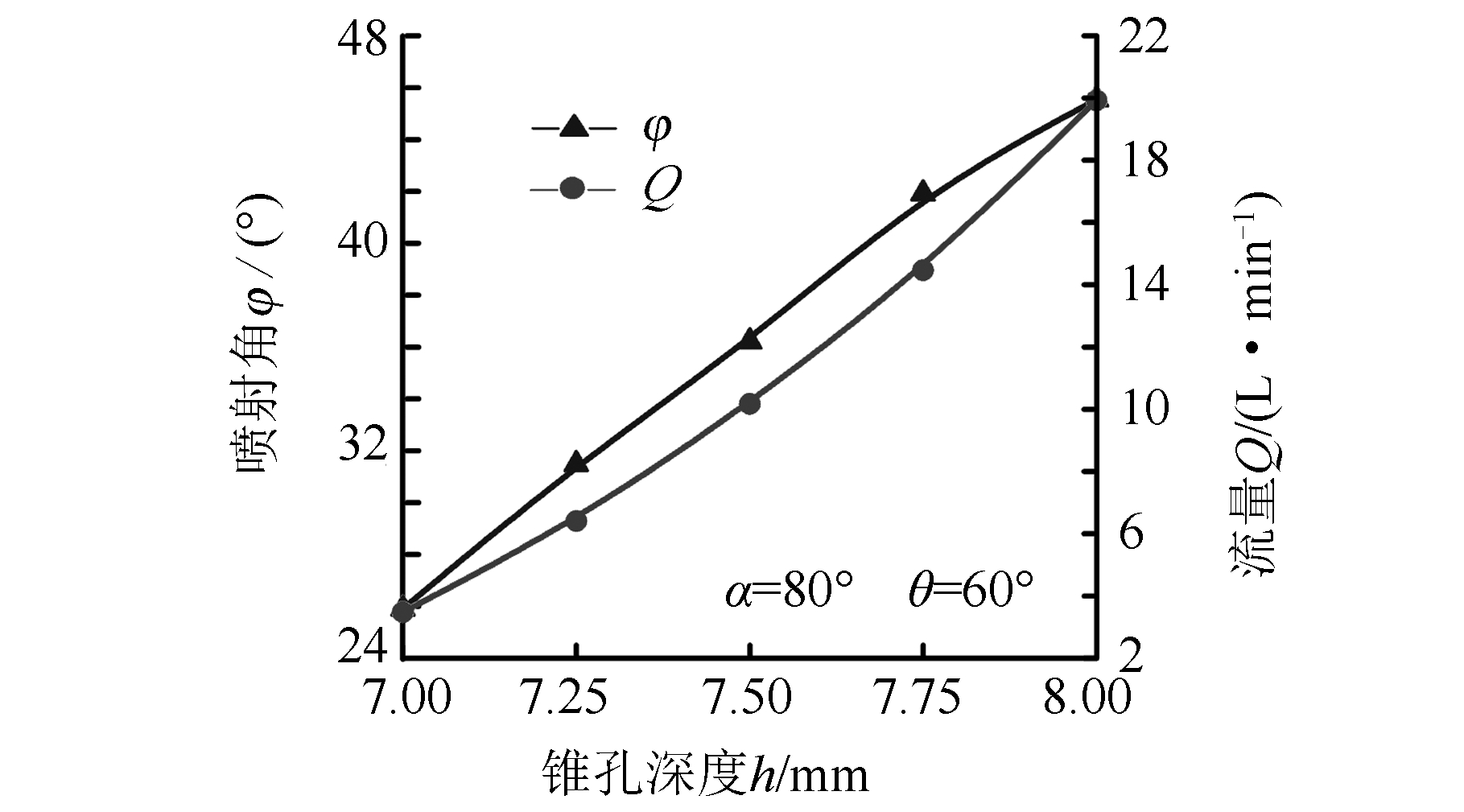

锥孔深度h的增大会使椭圆形喷口区域长轴与短轴之比增大,见图9。锥孔深度h从7 mm增大到8 mm,喷射角从25.91°增加到45.55°,增加了75.8%;射流流量从3.48 L/min增加到19.93 L/min,增加了472.7%。可见锥孔深度h的增大可较为全面地提升喷嘴的射流性能,且提升幅度较为明显。

2.2.3入口收缩角α对喷嘴射流性能的影响

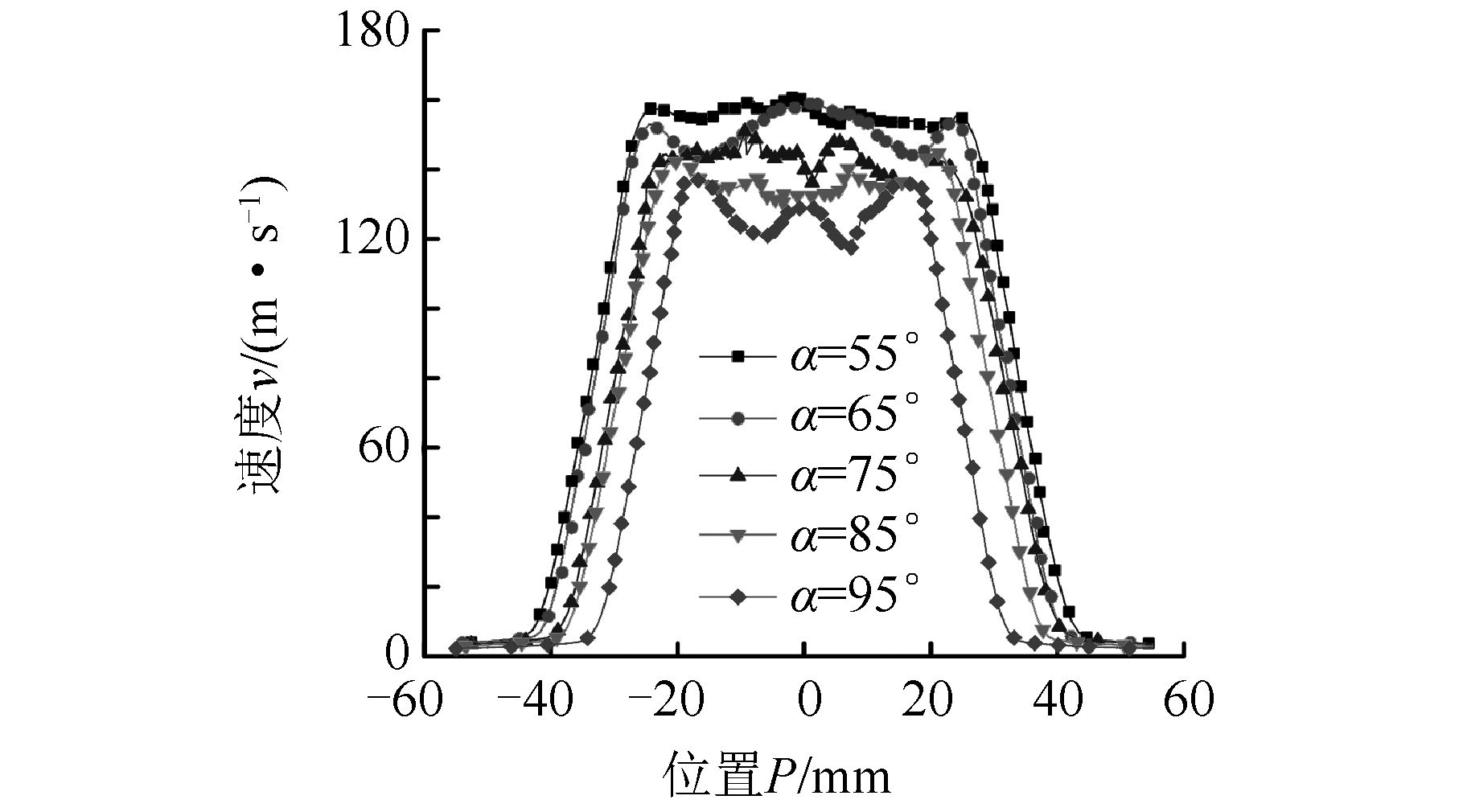

在其他参数不变的情况下,选取扩张角θ=60°,锥孔深度h=7.5 mm,入口收缩角α选取55°、65°、75°、85°、95°这五个模型作为研究对象。

入口收缩角α的减小会使喷嘴通流面积减小,射流水动能的沿程损失增大,见图10。入口收缩角α的增大使得有效射流范围内射流水的速度降低,冲击压力减小。

图9 锥孔深度h对射流性能的影响

Fig.9 Effect of cone hole depthh on the nozzle performance

图10X=85 mm方向上收缩角对速度分布的影响

Fig.10 Effect of shrink angleα on the velocity distribution atX=85 mm

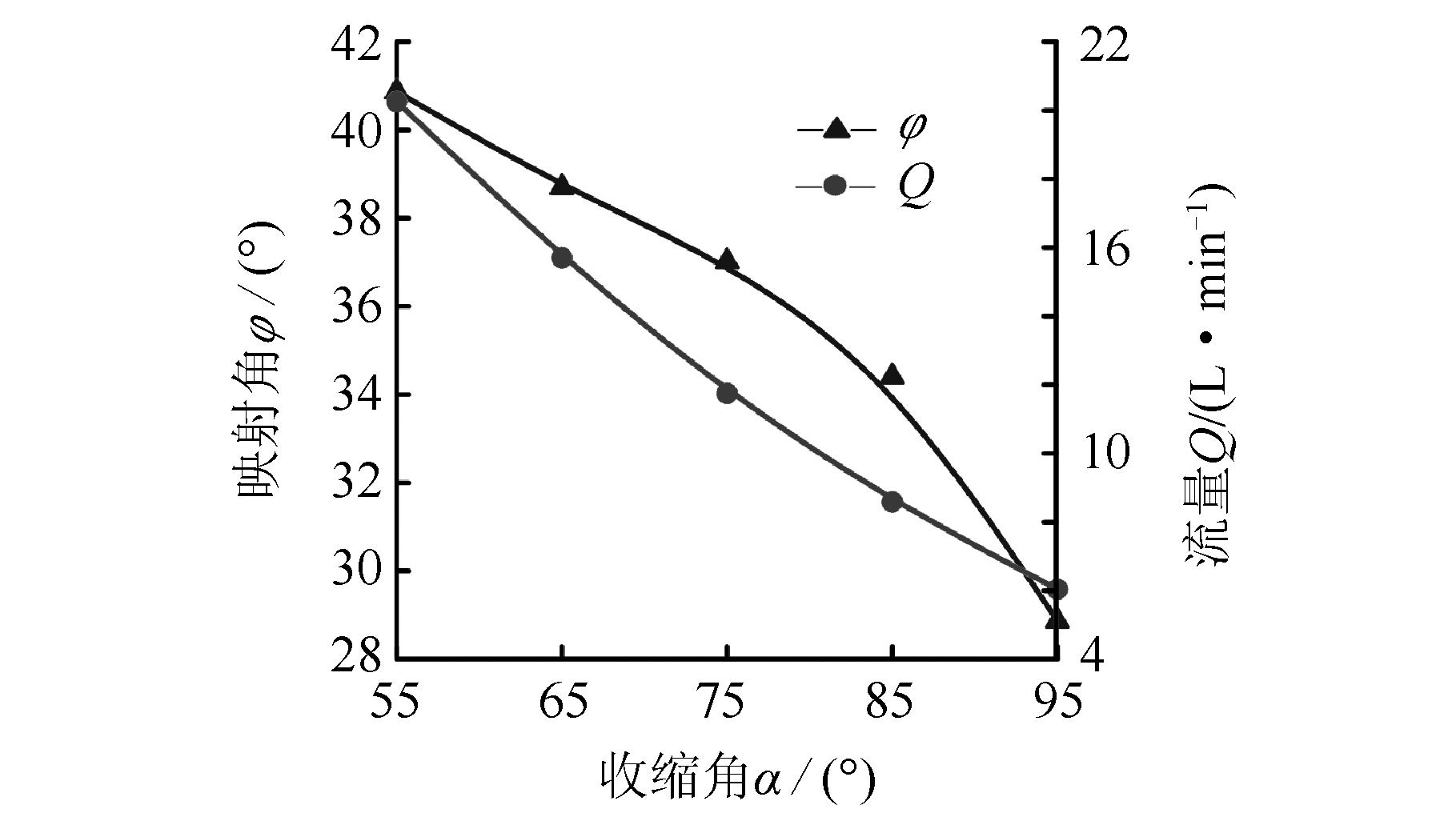

入口收缩角α的增大会使椭圆形喷口区域长轴与短轴之比减小,射流水的喷射角减小,见图11。当入口收缩角α从55°增大到95°,喷射角从40.87°减小到28.87°,减小了29.4%;射流流量从20.25 L/min减小到6.04 L/min,减小了70.2%。可见收缩角α的增加会使喷嘴的射流性能减弱,除鳞效果变差。

图11 收缩角α对射流性能的影响

Fig.11 Effect of shrink angleα on the nozzle performance

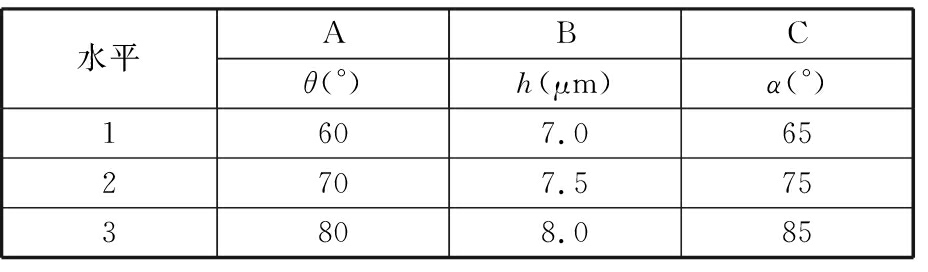

为了对喷嘴各关键结构参数进行匹配,得到喷嘴喷射角最大和流量最大时喷嘴结构参数的最优组合,运用数值模拟并结合正交试验的方法,对试验结果进行分析。选取3个主要因素,每个因素选取3个水平。因素A为出口扩张角θ,因素B为锥孔深度h,因素C为入口收缩角α,见表1。

表1 各因素及其所对应的水平

Tab.1 Experimental factors and levels

水平ABCθ(°)h(μm)α(°)1607.0652707.5753808.085

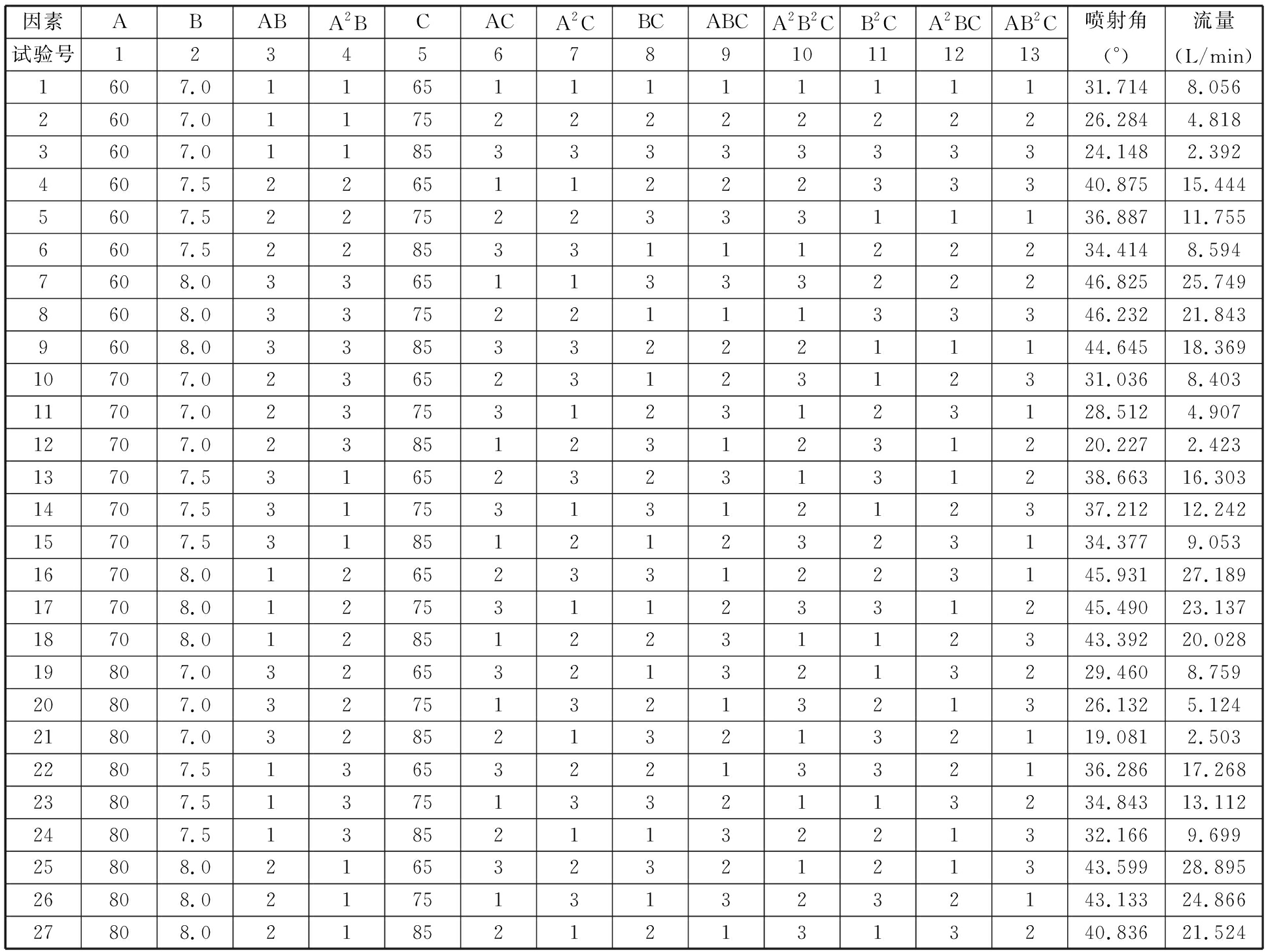

在喷嘴关键结构参数对射流性能的影响研究中,充分考虑主因素与各因素之间的交互作用对试验指标的影响。本文试验选取13个因素,每个因素对应3个水平。参考L27(313)正交试验表,对试验中各因素进行合理的安排,试验结果见表2。其中,单因素A、B、C分别置于第1、2、5列;两因素之间的交互作用A×B置于第3、4列、A×C置于第6、7列、B×C置于第8、11列;三因素的交互作用A×B×C置于第9、10、12、13列,并将其作为误差。

表2 正交试验表L27(313)及结构参数试验数据

Tab.2 Orthogonal layout L27(313)and experimental data for structure parameters

因素ABABA2BCACA2CBCABCA2B2CB2CA2BCAB2C试验号12345678910111213喷射角(°)流量(L/min)1607.011651111111131.7148.0562607.011752222222226.2844.8183607.011853333333324.1482.3924607.522651122233340.87515.4445607.522752233311136.88711.7556607.522853311122234.4148.5947608.033651133322246.82525.7498608.033752211133346.23221.8439608.033853322211144.64518.36910707.023652312312331.0368.40311707.023753123123128.5124.90712707.023851231231220.2272.42313707.531652323131238.66316.30314707.531753131212337.21212.24215707.531851212323134.3779.05316708.012652331223145.93127.18917708.012753112331245.49023.13718708.012851223112343.39220.02819807.032653213213229.4608.75920807.032751321321326.1325.12421807.032852132132119.0812.50322807.513653221332136.28617.26823807.513751332113234.84313.11224807.513852113221332.1669.69925808.021653232121343.59928.89526808.021751313232143.13324.86627808.021852121313240.83621.524

3.2.1试验极差分析

在正交试验中,通过不同因素极差R的对比可以反映出各因素对指标影响的先后顺序,R值越大,该因素对指标值的影响越大。各因素极差R值可通过下式计算得出:

R=max(T1,T2,T3)-min(T1,T2,T3)

(6)

式中,R为极差;Ti (i=1,2,3)表示每列第i个水平对应9次试验数据之和。

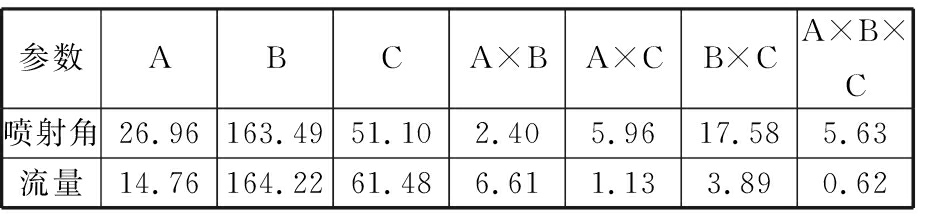

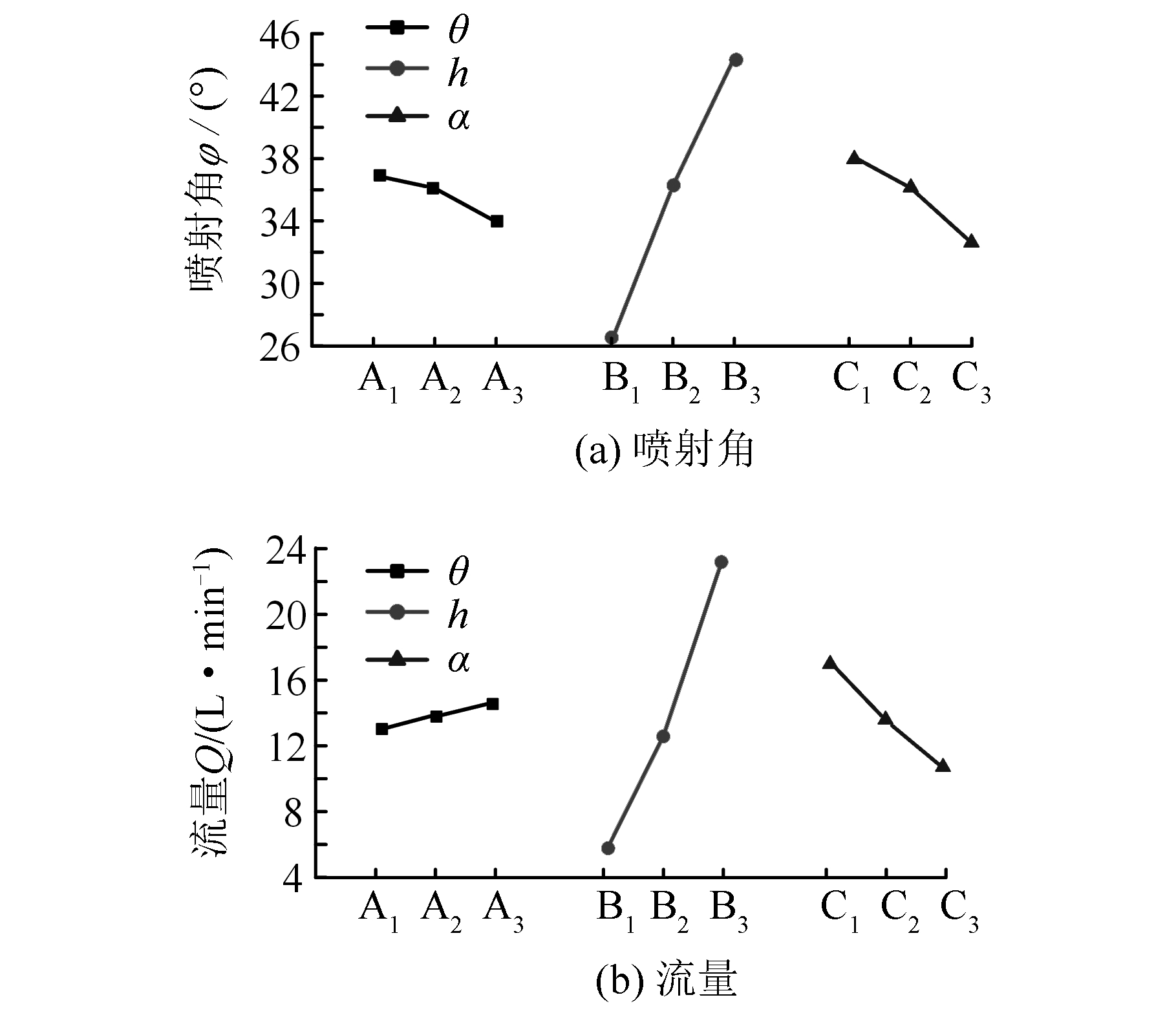

试验中对不同试验指标所对应的各因素及其交互作用进行极差分析,并将其结果填入表3中。为了更直观地反映各因素对试验指标的影响及趋势,绘制单因素与指标值的趋势图。趋势图中波动越大则该因素对试验指标的影响越大,指标随因素变化情况见图12。

各因素及其交互作用对喷嘴射流性能的影响见表3及图12。其中,锥孔深度h对喷射角和射流流量的影响最大。单因素对喷嘴射流性能的影响强于各因素之间的交互作用对射流性能的影响。

3.2.2试验的方差分析

为了对各因素的影响程度进行量化分析, 进一步排除试验中的误差,利用F函数分别对各因素、各因素之间的交互作用进行方差分析:

表3 极差表

Tab.3 Table for range

参数ABCA×BA×CB×CA×B×C喷射角26.96163.4951.102.405.9617.585.63流量14.76164.2261.486.611.133.890.62

图12 指标随因素变化情况

Fig.12 Index changed with factors

Fα(n1,n2)=F

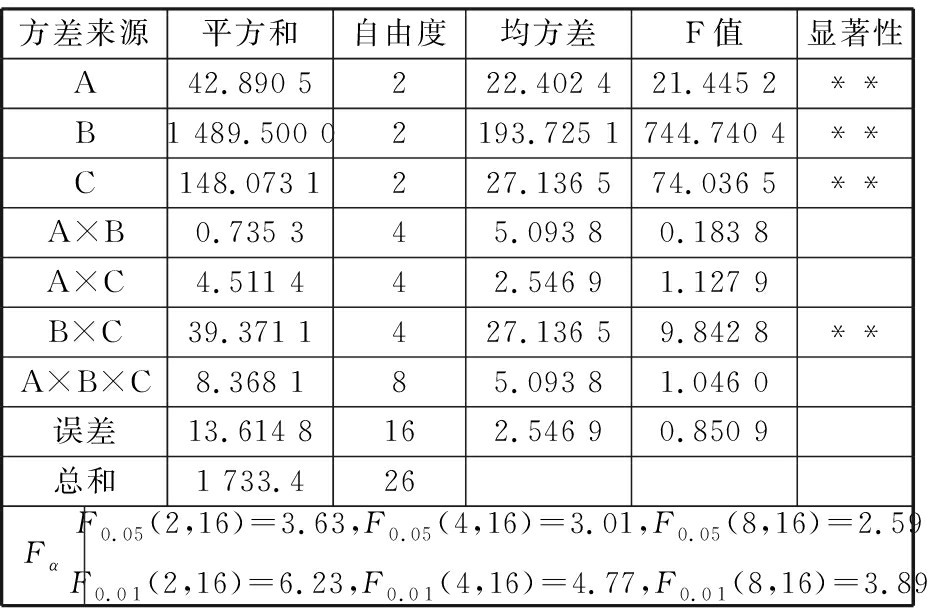

其中,n1为各因素、各因素之间的交互作用所对应的自由度;n2为误差自由度的总和。如果F>F0.05,则该因素具有统计学意义;如果F>F0.01,则认为实验结果具有高度的统计学意义;如果F很小,则因素没有任何的统计学意义,常把它们累积到误差项之中,作为误差来处理。喷射角的方差分析见表4。因素A×B、因素A×C对喷嘴喷射角的大小不具有统计学意义。单因素中因素B的显著性远远高于其他几项。考虑两因素的交互作用,可认为因素B×C对喷射角的影响极大。各因素对喷射角的影响由大到小依次为因素B(锥孔深度h)、因素C(入口收缩角α)、因素A(出口扩张角θ)、因素B×C。

表4 喷射角方差分析表

Tab.4 Analytical statement for spray angle

方差来源平方和自由度均方差F值显著性A42.890 5222.402 421.445 2**B1 489.500 02193.725 1744.740 4**C148.073 1227.136 574.036 5**A×B0.735 345.093 80.183 8A×C4.511 442.546 91.127 9B×C39.371 1427.136 59.842 8**A×B×C8.368 185.093 81.046 0误差13.614 8162.546 90.850 9总和1 733.426FαF0.05(2,16)=3.63,F0.05(4,16)=3.01,F0.05(8,16)=2.59F0.01(2,16)=6.23,F0.01(4,16)=4.77,F0.01(8,16)=3.89

注:*为显著;**为高度显著。

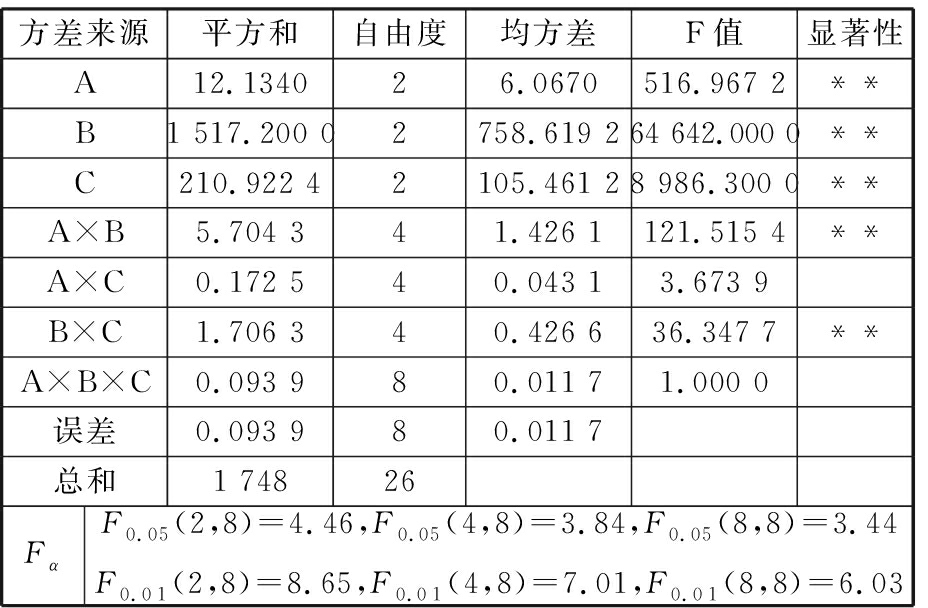

射流流量的方差分析见表5。因素A×C对喷嘴射流流量的大小不具有统计学意义。单因素中因素B的显著性远远高于其他几项。考虑两因素的交互作用,可认为因素A×B对射流流量的影响极大。各因素对射流流量的影响由大到小依次为因素B(锥孔深度h)、因素C(入口收缩角α)、因素A(出口扩张角θ)、因素A×B、因素B×C。方差分析结果验证了极差分析结果。

表5 射流流量方差分析表

Tab.5 Analytical statement for flow

方差来源平方和自由度均方差F值显著性A12.134026.0670516.967 2**B1 517.200 02758.619 264 642.000 0**C210.922 42105.461 28 986.300 0**A×B5.704 341.426 1121.515 4**A×C0.172 540.043 13.673 9B×C1.706 340.426 636.347 7**A×B×C0.093 980.011 71.000 0误差0.093 980.011 7总和1 74826FαF0.05(2,8)=4.46,F0.05(4,8)=3.84,F0.05(8,8)=3.44F0.01(2,8)=8.65,F0.01(4,8)=7.01,F0.01(8,8)=6.03

注:*为显著;**为高度显著。

通过单因素分析法及正交试验法对喷嘴各关键结构参数及其交互作用对喷嘴射流性能的影响进行分析,获得最优的参数组合。当喷射角这个性能指标最大时,此时各因素的水平分别为B3、C1、A1、B3×C1、A1×B3,综合考虑A1×B3×C1为喷射角最大的组合,此结构在选取的L27(313)正交试验表中存在,为正交试验表中喷射角最大的组合,其喷射角的大小为46.825°。当射流流量这个性能指标最大时,各因素的水平分别为B3、C1、A3、B3×C1、A3×B3,综合考虑A3×B3×C1为射流流量最大的组合,此结构在选取的L27(313)正交试验表中存在,为正交试验表中流量最大的组合,其流量为28.895 L/min。

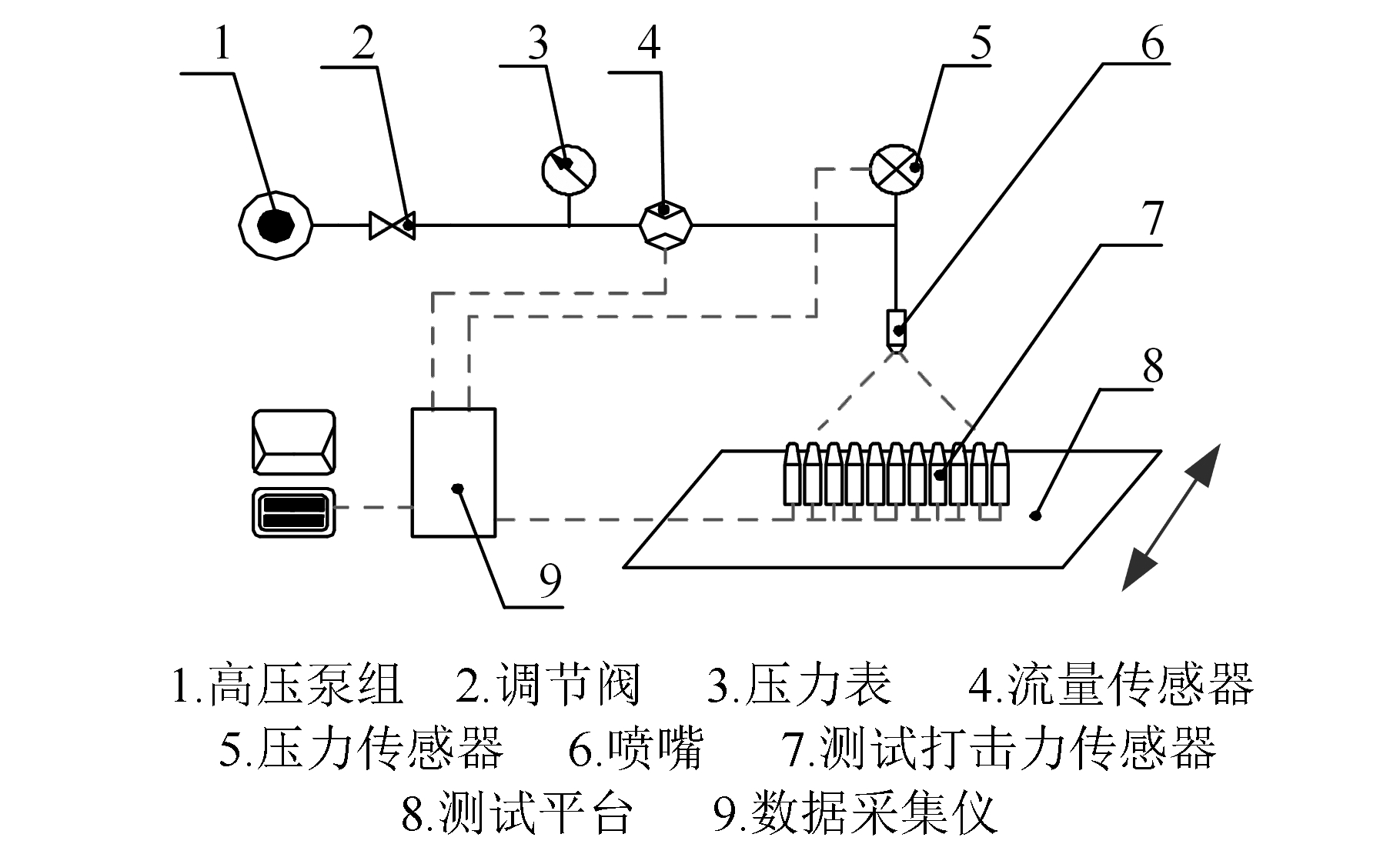

为了进一步验证喷头优化后高压水除鳞喷嘴的射流性能,分别使用优化前后喷头的除鳞喷嘴进行实验验证。根据热轧用除鳞喷嘴测试标准[14] ,利用高压除鳞喷嘴测试平台对测试用喷嘴的喷射角、射流流量进行实验测定。喷嘴性能测试系统原理图和喷嘴测试试验台见图13、图14。

图13 喷嘴性能测试系统原理图

Fig.13 Schematic of descaling nozzle test system

图14 喷嘴测试平台

Fig.14 Descaling nozzle test platform

实验时保持喷嘴头端面距打击力传感器的测试端的垂直距离为85 mm,测试系统压力设定为17 MPa。读取不同喷嘴在此工况下流量传感器测得的流量值。

在喷嘴喷射角的测量中,测试平台带动打击力传感器沿垂直于射流宽度的方向做切割喷嘴射流区域的运动,并按顺序读取测试范围内若干个点的打击力数据,标记出喷嘴中心轴线对应的打击力点,以最大打击力的1/10定为有效射流边界,确定喷射宽度,再通过式(2)计算出喷射角。测试时确保喷嘴工作稳定后再开始记录实验数据,所有仪表读数应该同时读出并记录。每个被测参数的测量次数应该不小于3,取算术平均值为测量值。

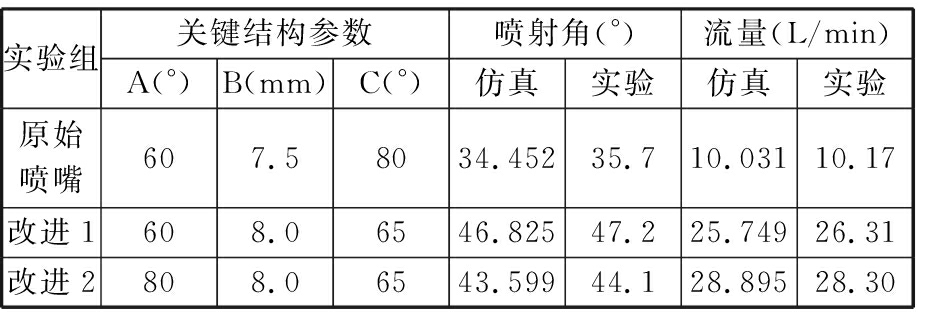

改进1喷嘴选用的是喷射角最大为最优所对应喷嘴的结构参数,改进2喷嘴选用的是射流流量最大为最优所对应喷嘴的结构参数,见表6。实验测得数值与仿真值相差不大,最大误差率为3.62%,意味着通过数值模拟的方法可以对喷嘴的射流性能进行有效的预测。同时通过与原始喷嘴试验及仿真数据作对比可知,改进后喷嘴的喷射角和射流流量都得到了显著的提升,但喷嘴的喷射角和射流流量不能同时达到最大值。在喷射角最大为最优的情况下,喷嘴喷射角为47.2°,较原始值提升了32.2%;在流量最大为最优的情况下,喷嘴射流流量为28.3L/min,较原始值提升了178.3%,由此可知,改进后喷嘴的射流性能得到了显著的改善。改进2虽然比改进1的喷射角小(减小约6.75%),但喷嘴的射流流量更高,射流水更易获得较高的冲击压力,除鳞效果更好。

表6 喷嘴优化前后射流性能对比实验结果

Tab.6 Experiment results of nozzle performance before and after optimization

实验组关键结构参数喷射角(°)流量(L/min)A(°)B(mm)C(°)仿真实验仿真实验原始喷嘴607.58034.45235.710.03110.17改进1608.06546.82547.225.74926.31改进2808.06543.59944.128.89528.30

(1)使用数值模拟和实验相结合的方式可以较好地分析关键结构参数对高压水除鳞喷嘴射流性能的影响。在影响喷嘴射流性能的各要素中,出口扩张角的增大会减小喷嘴的射流范围,但会增大喷嘴的射流流量、速度和对钢坯的冲击压力。锥孔深度的增大可以较为全面地提升喷嘴的射流性能,且提升的幅度较为明显。收缩角的增大会使喷嘴的射流性能减弱,除鳞效果变差。

(2)喷口作为一个整体,其结构的配比直接影响喷嘴的射流性能。本文研究的3个因素均对射流性能有高度的显著性影响,其中,锥孔深度是影响最大的因素。显著水平由大到小依次是锥孔深度、出口扩张角、入口收缩角。锥孔深度与入口收缩角的交互作用对喷嘴喷射角有较大的影响;出口扩张角与锥孔深度的交互作用对射流流量有较大的影响。

(3)利用正交试验的方法对喷嘴结构参数进行优化分析,得出当出口扩张角为80°、锥孔深度为8 mm、入口收缩角为65°时喷嘴射流性能最优。优化后喷嘴与原始喷嘴作实验对比,发现喷嘴的喷射角由原始值35.7°提升至44.1°,射流流量由原始值10.17 L/min提升至28.3 L/min。这标志着高压除鳞喷嘴利用该参数组设计的喷嘴头可以有效地提升射流性能。

[1] 陈永利,查显文,陈礼清.热轧中厚板氧化铁皮控制技术[J].东北大学学报(自然科学版),2011, 32(7): 960-963.

CHEN Yongli, CHA Xianwen, CHEN Liqing. Control Techniques of Oxide Scales in Hot-rolled Heavy and Medium Plates[J]. Journal of Northeastern University (Natural Science),2011,32(7):960-963.

[2] 陈连生,卢裙玮,宋进英,等.钢板表面氧化铁皮缺陷形貌及产生原因分析[J].钢铁钒钛,2013,32(1):86-92.

CHEN Liansheng, LU Junwei, SONG Jinying. Analysis on Appearance and Cause of Scale Defects on the Steel Plate Surface[J]. Iron Steel Vanadium Titanium,2013,32(1):86-92.

[3] 薛胜雄.高压水射流技术工程[M].合肥:合肥工业大学出版社,2006.

XUE Shengxiong. High Pressure Waterjet Technology Engineering [M].Hefei:Hefei University of Technology Press,2006.

[4] 禹言芳,李春晓,孟辉波,等.不同形状喷嘴的射流流动与卷吸特性[J].过程工程学报,2014,14(4):549-555.

YU Yanfang, LI Chunxiao, MENG Huibo, et al. Flow and Entrainment Characteristics of Jet from Different Shape Nozzles[J]. The Chinese Journal of Process Engineering,2014,14(4):549-555.

[5] 汪朝晖,胡亚男,饶长健,等. 自激振荡脉冲喷嘴空化效应及其射流形态的数值分析[J].中国机械工程,2017, 28(13):1535-1541.

WANG Zhaohui, HU Ya’nan, RAO Changjian,et al. Numerical Analysis of Cavitation Effects of Self-excited Oscillation Pulse Nozzles and Jet Forms [J]. China Mechanical Engineering ,2017, 28 (13):1535-1541.

[6] 高传昌,黄丹,马建娇,等. 喷嘴几何参数对自激吸气脉冲射流性能影响的正交试验[J].排灌机械工程学报,2016,34(6) :525-531.

GAO Chuanchang, HUANG Dan, MA Jianjiao, et al. Orthogonal Experimental on Effect of Geometrical Parameters on Selfexcited Inspiration Pulsed Jet Nozzle Performance[J].Journal of Drainage and Irrigation Machinery Engineering,2016,34 (6) :525-531.

[7] 刘国勇,王宽宽,陈欣欣,等. 后混合磨料水射流除鳞喷嘴内部流场数值模拟[J].工程科学学报,2015,37(S1) :29-34.

LIU Guoyong, WANG Kuankuan, CHEN Xinxin, et al. Numerical Simulation of Internal Flow Field for Post-mixed Abrasive Water Jet Descaling Nozzle [J]. Chinese Journal of Engineering,2015,37(S1) :29-34.

[8] QIAO H J, GAO D R. Numerical Simulation and Analysis for Blow-off Flow Field of a Wet Skin Pass Mill[J].Applied Mechanics and Materials,2014,597: 238-241.

[9] KERMANPUR A, EBNONNASIR A, HEDAYATI M. A Novel Analytical-artificial Neural Network Model to Improve Efficiency of High Pressure Descaling Nozzles in Hot Strip Rolling of Steels[J]. Materials Science and Technology, 2007, 23(8): 951-957.

[10] KERMANPUR A, EBNONNASIR A, YEGANEH A R K, et al. Artificial Neural Network Modeling of High Pressure Descaling Operation in Hot Strip Rolling of Steels[J]. ISIJ International, 2008, 48(7): 963-970.

[11] 山天涯,黄芸,安琦.轧辊冷却用扇形喷嘴的射流性能[J].华东理工大学学报(自然科学版),2012,38 (2) : 259-264.

SHAN Tianya, HUANG Yun, AN Qi. Performance of Flat Fan Nozzle Jet Used in Roll Cooling System[J]. Journal of East China University of Science and Technology (Natural Science Edition), 2012, 38(2): 259-264.

[12] 梁博健,高殿荣,毋少峰,等.关键结构参数对高压除鳞喷嘴性能影响的研究[J].液压与气动,2016(6):24-29.

LIANG Bojian, GAO Dianrong, WU Shaofeng, et al. Influence of Key Structure Parameters on the Descaling Nozzle Performance[J]. Chinese Hydraulics & Pneumatics,2016(6):24-29.

[13] 林翔,刘桓龙,王国志,等.扇形喷嘴的低压射流特性研究[J].机床与液压.2015, 43(3): 164-167.

LIN Xiang, LIU Huanlong, WANG Guozhi, et al. Study of Low-pressure Jet Characteristic of Fan Nozzle [J]. Machine Tool & Hydraulics,2015, 43(3): 164-167.

[14] 中华人民共和国工业和信息化部,中国国家标准化管理委员会.JB/T 12494-2015 热轧用除鳞喷嘴[S].北京:中国标准出版社,2016.