0 引言

磁性磨粒光整加工技术[1-2]是一种新型的光整加工技术,具有加工性能好、加工效率高等优点,在国内外得到了广泛的研究[3-6]。当磁性磨粒处于加工区域内时,在磁场的作用下形成磁刷,并在与工件的相对运动过程中,通过刻划、划擦试件表面,实现对试件的光整加工。磁性磨粒的制备技术直接影响磁性磨粒的性能,进而影响光整加工的质量,因此,磁性磨粒制备技术是光整加工技术发展的关键。

磁性磨粒的制备方法有固结法和非固结法[7]。非固结法[8]是通过一定的手段将磁介质相和磨粒相混合,而固结法是通过烧结、粘结等方法将磁介质相和磨粒相结合。在磁性磨粒光整加工过程中,采用非固结法制备的磁性磨粒易飞出加工区域,通过实验研究发现,固结法磁性磨粒的加工性能较优[9]。

与其他固结法磁性磨粒制备工艺相比,粘结法制备工艺[7,10]的生产成本较低且经济实用,但现有的粘结法制备工艺[7](下称“原工艺”)比较复杂,需先将磁介质相和磨粒相混合均匀后再与树脂混合,该方法效率低,且要满足磁介质相、磨粒相和树脂三者均匀混合的要求很困难。此外,机械破碎易产生微细粉末,这些微细粉末无法应用于光整加工,进而造成浪费。

匡斌等[11]在液体中加入磨料粉末,利用搅拌作用,获得了混合均匀的超细磨料磨抛工具。何振娟等[12]利用粉末在液体介质中形成的均匀分散悬浮液,得到了混合均匀的粉末。ALLAHVERDI等[13]、GARC A-LECINA等[14]研究发现,在超声分散的作用下,可破坏粉末的集聚线性,从而使粉末混合均匀。

A-LECINA等[14]研究发现,在超声分散的作用下,可破坏粉末的集聚线性,从而使粉末混合均匀。

基于上述理论分析,本文提出一种机械搅拌与直接成形的粘结法磁性磨粒制备工艺(下称“本工艺”)。本工艺实现了磁介质相、磨粒相和树脂三者的同时混合,并获得了混合均匀的磁性磨粒,同时采用直接成形方法,可减少机械破碎引起的浪费。

1 本工艺粘结法磁性磨粒制备

本工艺磁性磨粒制备的过程如下:

将树脂(环氧树脂、聚酰胺树脂)溶解在稀料中后,加入磁介质相、磨粒相搅拌直至稀料挥发,从而获得均匀的粘结混合物。将混合物制成5~10 mm的团状物后,在室温条件下固化9~11 h,最后利用磁性磨粒成形装置得到磁性磨粒,并在室温条件下干燥。制备工艺流程见图1。

图1 粘结法磁性磨粒制备工艺流程图

Fig.1 Preparation technology flow chart of magnetic abrasive particles by bonding method

磁性磨粒成形装置如图2所示,其工作过程如下:①将压杆夹持到钻床夹头上,同时将挡板(均布有阵列孔)安装到料桶的内部,随后将团状物(直径为5~10 mm)平铺一层放入料桶中,使压杆和挡板接触作用于团状物;②启动电机并带动压杆旋转,对进给手柄施加作用力使其做轴向往复运动,进而带动压杆在轴向进行往复运动。在压杆往复运动和旋转的过程中,团状物被破碎成磁性磨粒,并从料桶中流出进入盛料器中。

图2 磁性磨粒成形装置

Fig.2 The magnetic abrasive particles forming device

团状物在室温条件下固化9~11 h后,强度不大且黏性较小,因此在外力的作用下易破碎形成互不黏结颗粒。颗粒在料桶中经过复杂的运动后,最终从挡板落入盛料器中,从而得到磁性磨粒。但此时得到的磁性磨粒并未完全固化,强度不足,无法用于光整加工,因此需在完全固化后使用。

2 实验条件与方法

2.1 实验材料

所用铁粉为200目(磁介质相),白刚玉粉末为600目(磨粒相),按质量3∶1调配;树脂(环氧树脂E-44和聚酰胺树脂650,按质量1∶1调配)和稀料(油漆稀释剂NY-200)按质量1∶16调配;树脂、铁粉和白刚玉按质量8∶45∶15进行调配。

2.2 磁性磨粒制备

磁性磨粒制备的工艺参数见表1。

表1 磁性磨粒制备参数

Tab.1 The preparation parameters of magneticabrasive particles

参数数值阵列孔直径(mm)1阵列孔中心距(mm)5压杆转速(r/min)200往复运动频率(Hz)0.3往复运动振幅(mm)10

本工艺磁性磨粒的制备步骤如下:①称取树脂于容器中;②称取稀料,加入容器中,搅拌至环氧树脂和聚酰胺树脂完全溶解;③称取磁介质相,加入容器中,搅拌至形成悬浮液;④称取磨粒相,加入容器中,搅拌至稀料完全挥发,得到混合物;⑤将混合物制成团状物,室温条件下固化10 h;⑥利用磁性磨粒成形装置,将团状物挤压成形为磁性磨粒,最后干燥直至完全固化。

为了进一步对比磁性磨粒的性能,本文同时采用原工艺制备了磨粒,原工艺过程参见文献[7]。

2.3 加工实验与测试

磁性磨粒光整加工技术原理见图3。受磁场力的影响,处于加工区域内的磁性磨粒作用于试件表面,在与试件表面的相对运动过程中,通过滑擦、切削试件表面,从而实现对试件的磁性磨粒光整加工。

图3 磁性磨粒光整加工工艺原理

Fig.3 The finishing technology principle diagram of magnetic abrasive particles

加工实验参数和条件见表2,其中试件选用45钢。采用自主研制的磁性磨粒光整加工装置,如图4所示。在加工过程中,试件固定在三爪卡盘上做回转运动,同时磁极轴向振动,通过在几种运动的共同作用下,实现对试件的光整加工。

表2 实验条件和参数

Tab.2 The experimental conditions and parameters

条件(参数)数值磁极布置90°磁极个数2试件(外径×内径×长度)(mm×mm×mm)ϕ33×ϕ30×700主轴转速(r/min)500加工间隙(mm)2磁性磨粒(目)40磁性磨粒填充量(g)10研磨液(液体石蜡) (mL)6磁感应强度(T)0.4磁极头振幅(mm)5磁极头振动频率(Hz)0.3

图4 磁性磨粒光整加工装置

Fig.4 The finishing device of magnetic abrasive particles

实验中所用的设备见表3,试件表面粗糙度值的测试步骤如下:①依次测量试件5个位置的表面粗糙度值,测量点位置如图5所示;②测试结果为去掉最大值和最小值后的算术平均值。

表3 测试设备

Tab.3 Test device

设备测试项目CSM-100X型扫描电子显微镜试件电子显微照片MIV-IN型三维电控超景深显微镜试件表面形貌M2型接触式粗糙度测量仪表面粗糙度值X-act能谱仪EDS能谱分析MP200A电子天平试件质量

图5 表面粗糙度测量

Fig.5 The measurement of surface roughness

材料去除率(material removel rate,MRR)通过测试试件的去除质量计算得到,即

RMR=(m1-m2)/(2πrLtρ)

式中,RMR为材料去除率;m1、m2分别为试件加工前和加工后的质量,mg;ρ为试件密度,mg/mm3;r为试件外径,mm;L为试件光整加工长度,mm;t为加工时间,min。

3 结果与讨论

3.1 磁性磨粒形状及微观形貌

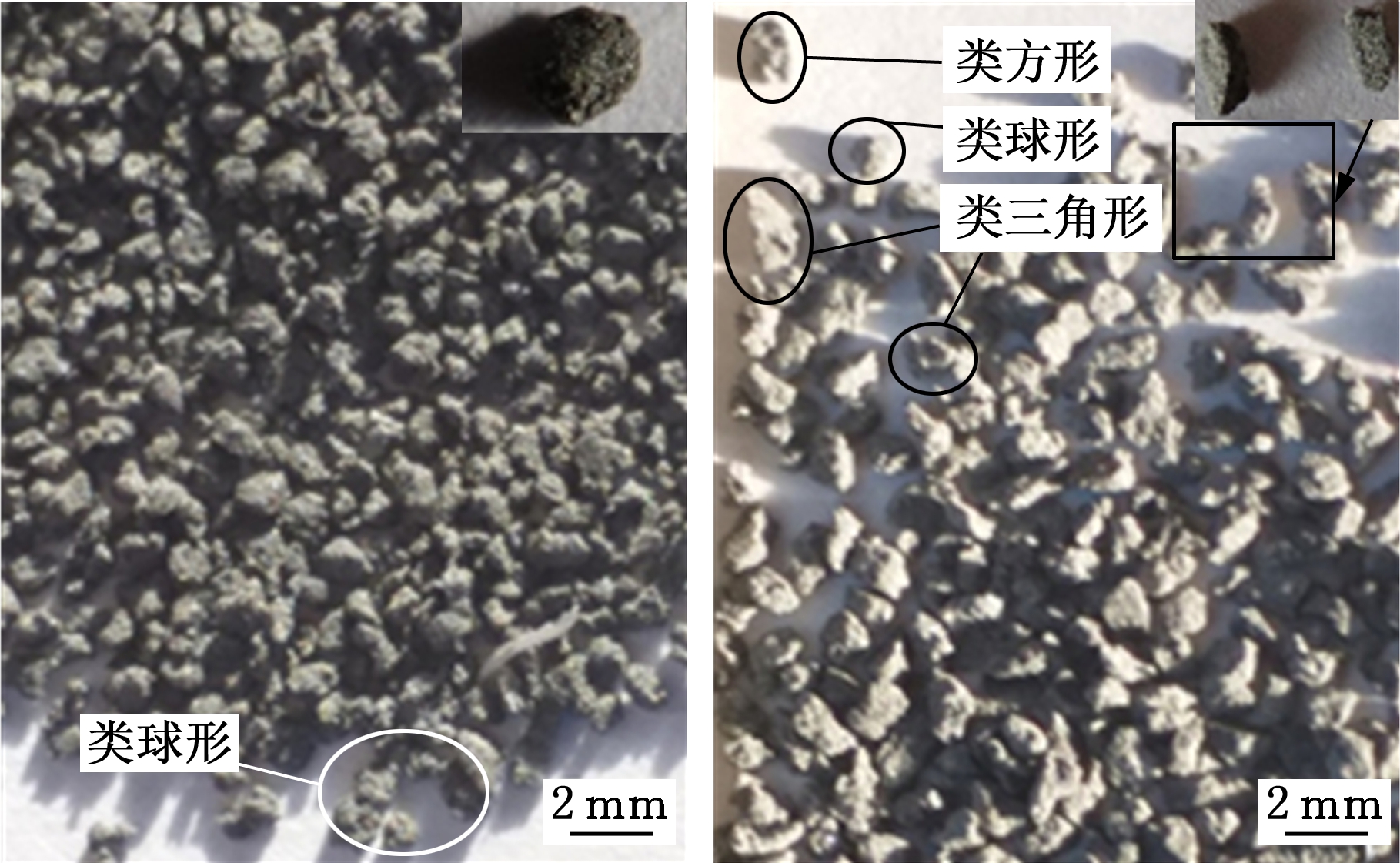

图6所示为采用不同工艺制备的磁性磨粒的形状对比,可以看出,原工艺制备的磁性磨粒在形状上具有很大的差异性,有类三角形、类球形等形状,这就是采用破碎机破碎的弊端;而本工艺制备的磁性磨粒的形状比较规整统一,有利于用来进行光整加工[15]。

(a)本工艺磁性磨粒 (b)原工艺磁性磨粒

图6 磁性磨粒形状对比

Fig.6 Shape comparison of magnetic abrasive particles

(a)本工艺磁性磨粒的SEM图 (b)本工艺磁性磨粒的能谱图

(c)原工艺磁性磨粒的SEM图 (d)原工艺磁性磨粒的能谱图

图7 磁性磨粒扫描电子显微镜和能谱测试

Fig.7 The SEM and energy spectrum test of magnetic abrasive particles

图7为采用不同工艺制备磁性磨粒的扫描电子显微镜(scanning electron microscope,SEM)图和能谱图。由图7a可以看出,采用本工艺制备的磁性磨粒的微观形貌较好。由图7b可以看出,采用本工艺制备的磁性磨粒中含有铁、铝、碳元素,由此得出磁性磨粒中含有铁粉、白刚玉和树脂,满足磁性磨粒组成成分的要求[7]。由图7c可以看出,采用原工艺制备的磁性磨粒存在明显微观裂纹、孔洞,这是由机械破碎造成的。由于铁粉和白刚玉的物理性质不同,如粒径、流动性、表面积和比表面能(机械破碎产生单位表面积所需的能量)等,且二者的表面积、比表面能较大,因此在混合过程中,铁粉和白刚玉容易凝并、团聚。由图7d可以看出,使用V型混料器混合铁粉和白刚玉时,仍然存在铁粉和白刚玉凝聚团的现象。此外,树脂黏度很大,将铁粉、白刚玉直接放在树脂中搅拌混合,会出现树脂集聚、成分混合不均的现象。

而采用本工艺制备磁性磨粒时,树脂会溶解在稀料中,随着稀料的运动与铁粉、白刚玉充分接触混合,从而避免了树脂的集聚。同时搅拌产生的剧烈循环涡流[16-17]促使铁粉和白刚玉在稀料中进行上下循环、无秩序的运动,使得凝聚团破坏,进而实现了铁粉、白刚玉和树脂的均匀混合。此外,采用磁性磨粒成形装置制备的磁性磨粒无微观裂纹和明显的成分集聚。

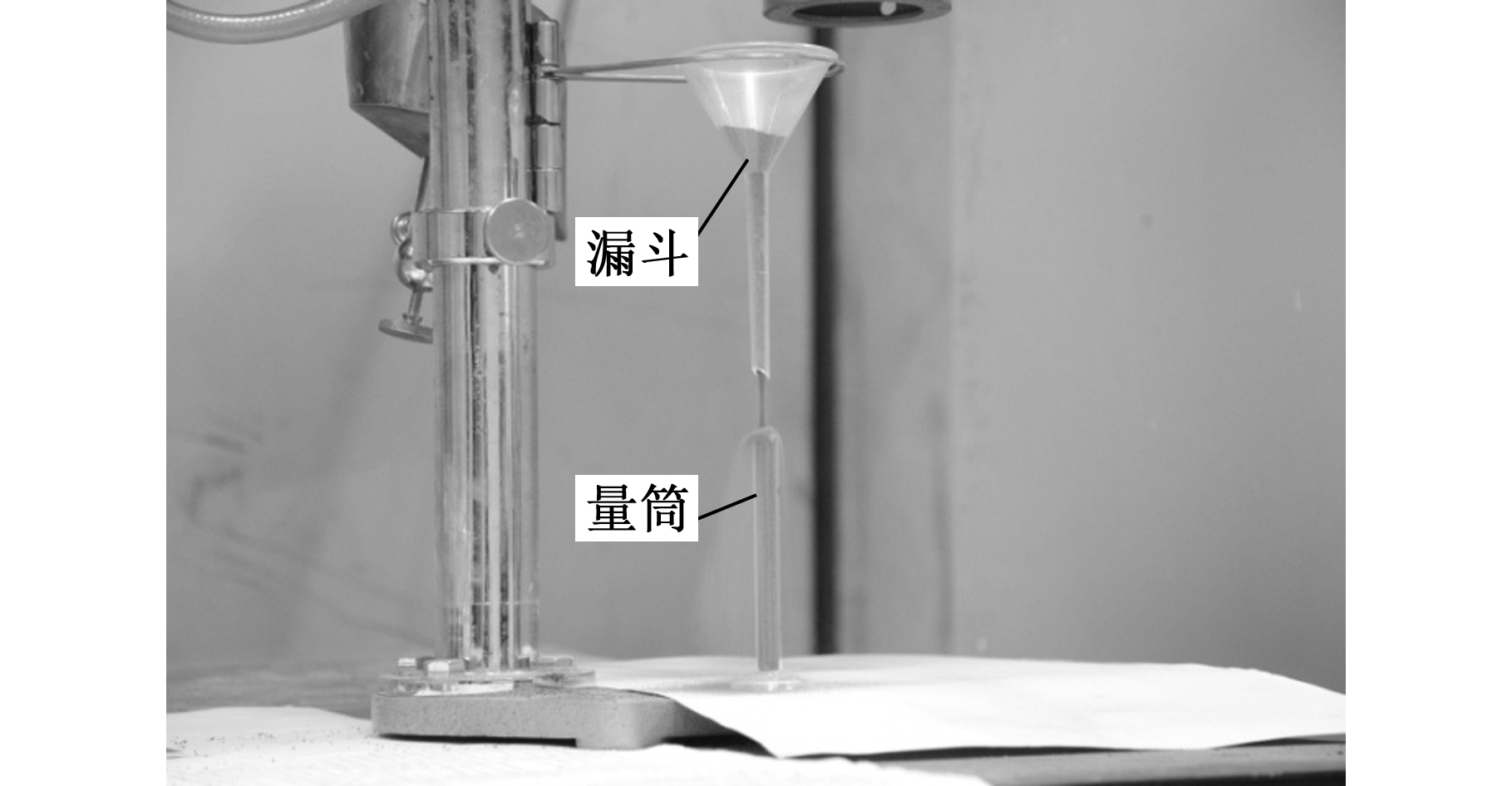

3.2 磁性磨粒密度

磁性磨粒的松装密度采用漏斗法[18]测试,装置如图8所示,其中标准漏斗孔径为2.5 mm,量筒为5 mL,最大容积为8 mL。测试步骤如下:①测出不装磁性磨粒时量筒的质量;②让磁性磨粒流入量筒中,直到充满,然后用塑料尺贴着量筒口将堆积的磁性磨粒刮掉,使磁性磨粒的高度与量筒口齐平;③测出磁性磨粒和量筒的总质量。

图8 磁性磨粒松装密度测试装置

Fig.8 The apparent density test device of magnetic abrasive particles

磁性磨粒松装密度的计算式如下[19]:

ρa=(m-mt)/8

式中, mt为量筒的质量,g;m为装满磁性磨粒和量筒的总质量,g。

重复测量磁性磨粒松装密度20次,测量数据取均值(算术平均值)进行对比,测试结果见表4。

表4 松装密度测试结果

Tab.4 The results of apparent density test(g/cm3)

磁性磨粒松装密度均值标准差本工艺1.1281.1621.2021.1511.1361.1261.1231.1411.1791.1821.1801.1861.1071.1791.1741.1501.1551.1581.1161.1231.1530.027原工艺1.2501.3071.3481.3741.3101.3851.3741.3691.3671.2811.2961.2691.2821.2841.3341.3761.3221.3141.2701.3611.3240.043

由表4的均值结果可知,采用原工艺制备的磁性磨粒的松装密度较大,这是由于在原工艺制备过程中,对树脂坯体进行了加压固化处理。由表4的标准差结果可知,原工艺的测量数据波动较大,这是由于机械破碎导致磁性磨粒的形状不统一(图6b),从而导致每次测量时,磁性磨粒和量筒总质量m相差较大。

3.3 加工效果

3.3.1 磁性磨粒光整加工对表面粗糙度的影响

图9为磁性磨粒光整加工对表面粗糙度的影响曲线,可以看出,当进行磁性磨粒光整加工时,两种磁性磨粒对试件表面的粗糙度均有影响,随着加工时间的增加,表面粗糙度Ra和 Rz均逐渐减小。这是由于在磁性磨粒光整加工过程中,试件表面纹理会逐渐细化,因此表面粗糙度会较小,但随着试件表面质量的提高,光整加工效果会达到加工极限,此时表面粗糙度Ra和Rz便不会继续减小。当采用本工艺制备的磁性磨粒进行光整加工时,加工10 min后,试件的表面粗糙度Ra和Rz达到最小值,Ra减小到0.076 μm(初始值为0.800 μm),Rz减小到0.54 μm(初始值为4.44 μm);而采用原工艺制备的磁性磨粒进行光整加工时,加工8 min后,试件的表面粗糙度Ra和Rz达到最小值,Ra减小到0.178 μm(初始值为0.814 μm),Rz减小到1.36 μm(初始值为4.49 μm)。

(a)Ra随加工时间的变化曲线

(b)Rz随加工时间的变化曲线

图9 磁性磨粒光整加工对表面粗糙度的影响曲线

Fig.9 The influence curves of magnetic abrasive particles on surface roughness

由图9可知,两种磁性磨粒的加工极限能力不同,采用原工艺磁性磨粒光整加工时,加工8 min后能达到加工极限;而采用本工艺磁性磨粒光整加工时,加工10 min后达到加工极限。这可能是原工艺制备的磁性磨粒有微观缺陷(如微观裂纹、空洞等),或是各组分的分布不均所导致的。

3.3.2 磁性磨粒光整加工对材料去除率的影响

图10所示为磁性磨粒光整加工的材料去除率(MMR)对比,可以看出,本工艺磁性磨粒和原工艺磁性磨粒MMR的最大值分别为0.67 μm/min,0.55 μm/min。

图10 磁性磨粒光整加工时的材料去除率对比

Fig.10 MMR comparison of magnetic abrasive particles when finishing

从图10中可以看出,光整加工初期的MMR较大。这是由于车削加工后的试件表面质量较差,所以随着加工时间的增加,试件的表面质量逐渐提高, MMR逐渐减小。此外,采用本工艺制备的磁性磨粒光整加工时的MMR较大。这是由于本工艺制备的磁性磨粒的微观结构、各组分分布状况较好,因此光整加工效果好, MMR较大。

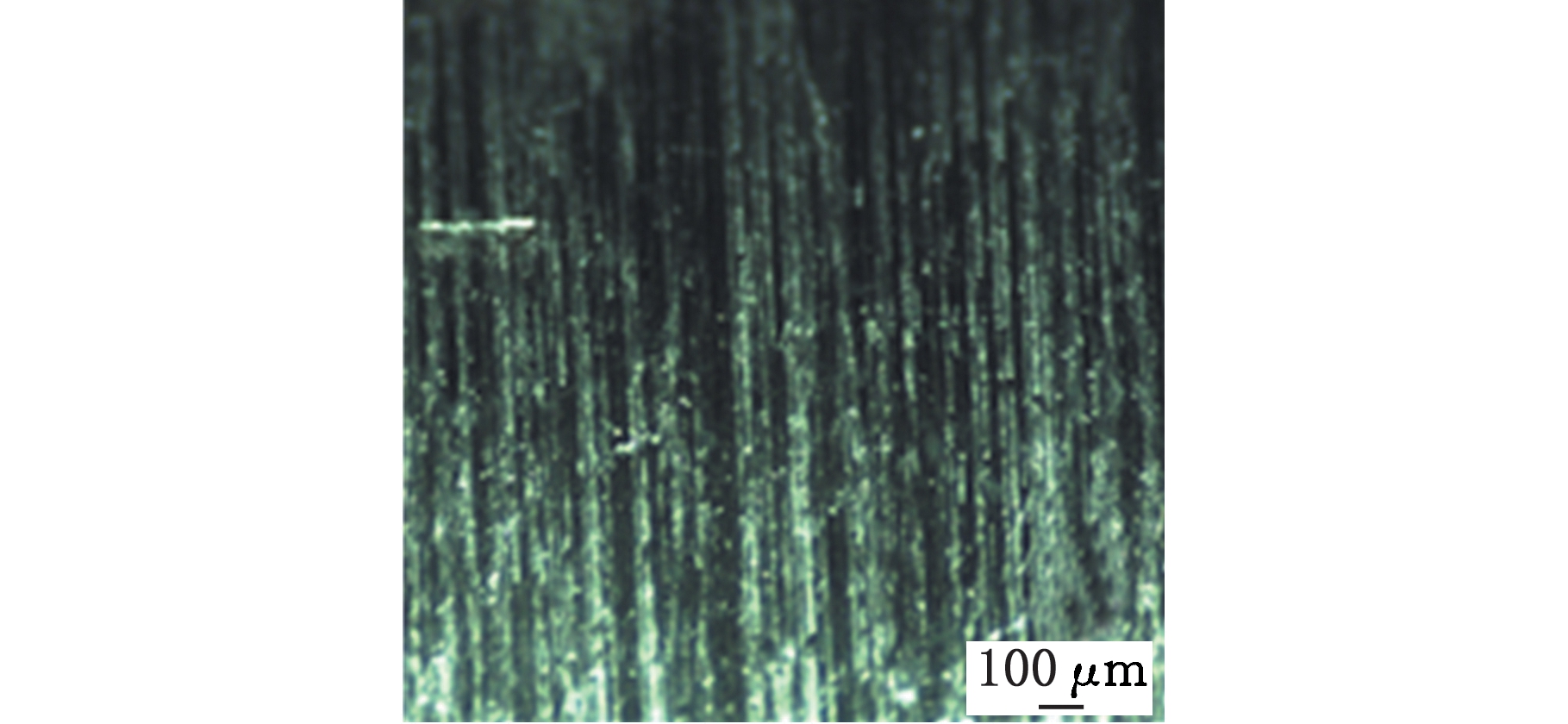

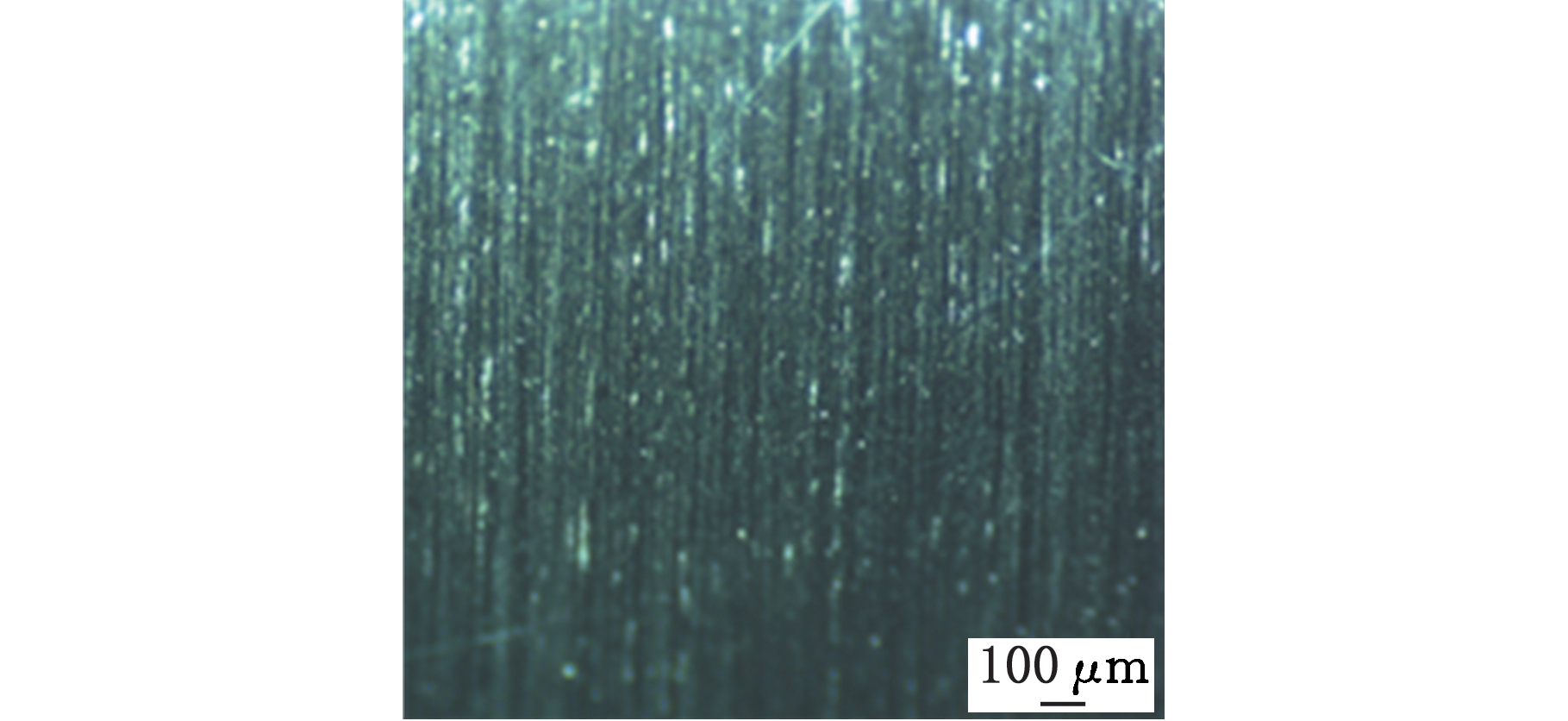

3.3.3 磁性磨粒光整加工对试件表面形貌的影响

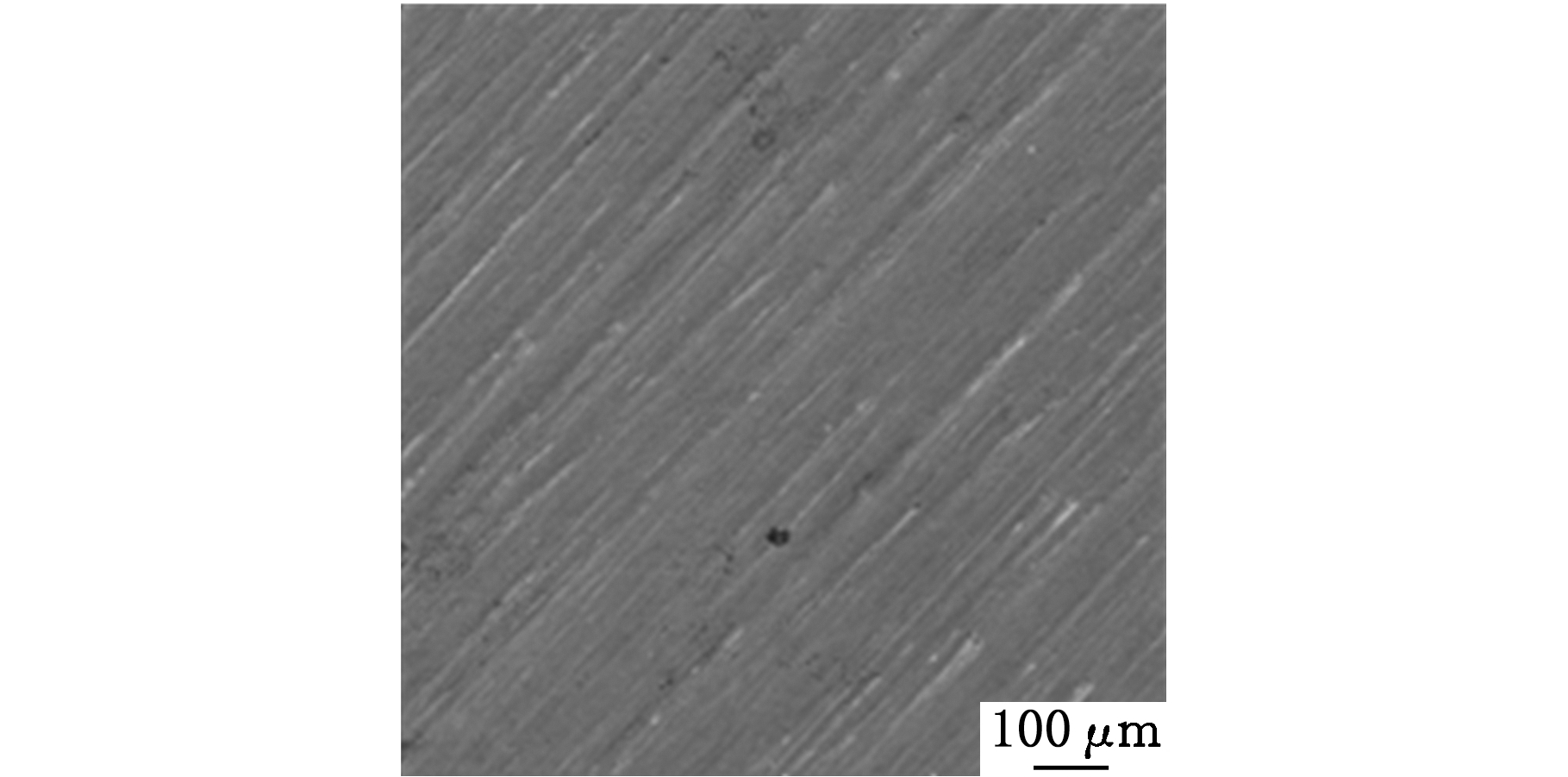

图11所示为试件光整加工前后的表面形貌,可以看出,磁性磨粒进行光整加工时,两种磁性磨粒对试件表面质量均有影响,与光整加工前(图11a)相比,光整加工后的试件表面质量有了显著提高。这是由于磁性磨粒光整加工时能微量磨削试件表面,去除试件表面的粗糙纹理,从而使试件表面平坦。

(a)光整加工前

(b)光整加工后(本工艺)

(c)光整加工后(原工艺)

图11 试件表面形貌

Fig.11 Surface morphologies of workpiceces

与采用原工艺制备的磁性磨粒光整加工后的表面微观形貌(图11b)相比,采用本工艺制备的磁性磨粒光整加工后的试件表面质量较好,如图11c所示。这是由于采用本工艺制备的磁性磨粒的微观结构好,且各组成成分混合均匀,有利于进行光整加工。此外,采用本工艺制备的磁性磨粒的MMR较大,能较好地磨削试件表面,去除金属材料,进而提高试件表面质量。

图12所示为试件光整加工前后的对比,可以看出,采用本工艺制备的磁性磨粒加工后的试件表面质量较高。

(a)光整加工后(本工艺) (b)光整加工后(c)光整加工前(原工艺)

图12 试件光整加工前后的对比

Fig.12 Comparison of workpieces before and after finishing

图13为试件光整加工前后的SEM照片。与光整加工前 (图13a)相比,采用本工艺制备的磁性磨粒光整加工后的试件表面质量明显提高,如图13b所示。图13c为采用原工艺制备的磁性磨粒光整加工后的SEM照片,与图13b比较可以看出,采用原工艺制备的磁性磨粒光整加工后的试件表面质量相对较差。

(a)光整加工前

(b)光整加工后(本工艺)

(c)光整加工后(原工艺)

图13 试件光整加工前后的SEM 照片

Fig.13 SEM graphs of workpieces before and after finishing

4 结论

(1)在稀料中加入磁介质相、磨粒相和树脂,均匀混合,并通过磁性磨粒成形装置可以实现粘结法磁性磨粒的制备。

(2)与采用原工艺制备的磁性磨粒相比,采用本工艺制备的磁性磨粒的微观结构较好,且光整加工性能较优。

(3)采用本工艺制备的40目磁性磨粒进行光整加工时,表面粗糙度值Ra减小到0.076 μm(初始值为0.800 μm),MMR最大为0.67 μm/min。

[1] CHOU S H, WANG A C, LIN Y C. Elucidating the Rheological Effect of Gel Abrasives in Magnetic Abrasive Finishing[J]. Procedia CIRP, 2016, 42:866-871.

[2] 赵文渊, 李文辉, 白小云, 等. 非磁性外圆表面磁性磨粒光整加工实验研究[J]. 表面技术, 2018, 47(5):272-277.

ZHAO Wenyuan,LI Wenhui, BAI Xiaoyun,et al. Experimental Study on Magnetic Abrasive Finishing of Non-magnetic Material Outer Surface[J]. Surface Technology,2018,47(5):272-277.

[3] AMNIEH S K, MOSADDEGH P, TEHRANI A F. Study on Magnetic Abrasive Finishing of Spiral Grooves Inside of Aluminum Cylinders[J]. International Journal of Advanced Manufacturing Technology, 2017, 91(5/8):2885-2894.

[4] VERMA G C, KALA P, PANDEY P M. Experimental Investigations into Internal Magnetic Abrasive Finishing of Pipes[J]. International Journal of Advanced Manufacturing Technology, 2017, 88(5/8):1657-1668.

[5] KANISH T C, NARAYANAN S, KUPPAN P, et al. Investigations on the Finishing Forces in Magnetic Field Assisted Abrasive Finishing of SS316L[J]. Procedia Engineering, 2017, 174:611-620.

[6] NGUYEN N T, TRAN T N, YIN S H, et al. Multi-objective Optimization of Improved Magnetic Abrasive Finishing of Multi-curved Surfaces Made of SUS202 Material[J]. International Journal of Advanced Manufacturing Technology, 2017, 88(1/4):381-391.

[7] 杨胜强,李文辉,陈红玲,等. 表面光整加工理论与新技术[M]. 北京: 国防工业出版社,2011: 166-213.

YANG Shengqiang, LI Wenhui, CHEN Hongling, et al. Surface Finishing Theory and New Technology[M]. Beijing: National Defense Industry Press, 2011: 166-213.

[8] CHEN Y, SONG Q H, WANG X, et al. Study on the Characteristics of Simply Mixed the Magnetic Abrasives Particles[J]. Advanced Materials Research, 2007, 24/25:133-138.

[9] SHUKLA V C, PANDEY P M. Experimental Investigations into Sintering of Magnetic Abrasive Powder for Ultrasonic Assisted Magnetic Abrasive Finishing Process[J]. Materials and Manufacturing Processes, 2017, 32(1): 108-114.

[10] FEYGIN S, KREMEN G, IGELSTYN I. Magnetic-abrasive Powder and Method of Producing the Same: US, 5846270[P]. 1998-12-08.

[11] 匡斌, 徐西鹏. 化学凝胶法制备的超细磨料磨抛工具修整方法研究[J]. 金刚石与磨料磨具工程, 2008(2): 5-8.

KUANG Bin, XU Xipeng. Study on the Dressing Methods for Gel-based Ultra-fine Abrasive Pads[J]. Diamond & Abrasives Engineering, 2008(2): 5-8.

[12] 何振娟, 王录全, 刘超红. 粉末混料均匀性的影响因素及改善方法[C]//川渝蓉粉末冶金技术交流会论文集. 成都, 2012: 1-12.

HE Zhenjuan, WANG Luquan, LIU Chaohong. Influence Factors and Improvement Methods of Powder Mixture Uniformity[C]//Symposium on Powder Metallurgy Technology Meeting in Sichuan and Chongqing. Chengdu, 2012: 1-12.

[13] ALLAHVERDI A,YOUSEFI A, HEJAZI P. Effective Dispersion of Nano-TiO2 Powder for Enhancement of Photocatalytic Properties in Cement Mixes[J]. Construction & Building Materials, 2013, 41(2):224-230.

[14] GARC A-LECINA E, GARC

A-LECINA E, GARC A-URRUTIA I, D

A-URRUTIA I, D EZ J A, et al. A Comparative Study of the Effect of Mechanical and Ultrasound Agitation on the Properties of Electrodeposited Ni/Al2O3, Nanocomposite Coatings[J]. Surface & Coatings Technology, 2012, 206(11/12):2998-3005.

EZ J A, et al. A Comparative Study of the Effect of Mechanical and Ultrasound Agitation on the Properties of Electrodeposited Ni/Al2O3, Nanocomposite Coatings[J]. Surface & Coatings Technology, 2012, 206(11/12):2998-3005.

[15] NEPOMNYASHCHII V V, MOSINA T V, VOLOSHCHENKO S M, et al. Dependence of the Cutting and Polishing Ability of Magnetic-abrasive Powders on the Form and Structure of the Particles[J]. Refractories & Industrial Ceramics, 2014, 55(3):188-190.

[16] 陈乙崇. 搅拌设备设计[M]. 上海: 上海科学技术出版社, 1985: 17-20.

CHEN Yichong. Mixing Equipment Design[M]. Shanghai: Shanghai Scientific and Technical Publishers, 1985: 17-20.

[17] 王凯, 虞军. 化工设备设计全书: 搅拌设备[M]. 北京: 化学工业出版社, 2003: 104-113.

WANG Kai, YU Jun. The book of Chemical Equipment Design: Mixing Equipment[M]. Beijing: Chemical Industry Press,2003: 104-113.

[18] 陈修忠. 磁性磨粒的性能指标体系分析与研究[D]. 太原:太原理工大学, 2015.

CHEN Xiuzhong.Performance Indicator System Analysis and Research of Magnetic Abrasive[D]. Taiyuan: Taiyuan University of Technology,2015.

[19] 赵文渊. 基于固-液搅拌混合与直接成型的磁性磨粒粘结法制备工艺与试验研究[D]. 太原:太原理工大学, 2018.

ZHAO Wenyuan.Preparation Process and Experimental Study of Bonded Magnetic Abrasives Based on Solid-liquid Mixing and Direct Molding[D]. Taiyuan: Taiyuan University of Technology, 2018.