0 引言

芳纶纤维是一种新型的高科技合成纤维,全称为“聚苯二甲酰苯二胺”,具有质量小、强度高、模量高、抗疲劳、耐高温、耐酸碱腐蚀等一系列优良特性。基于这些特点,以芳纶纤维为增强相、聚乙烯树脂为基体的芳纶纤维复合材料广泛应用于航空航天、武器护具、体育器械等领域[1]。但由于芳纶纤维的高度取向性及复合材料的各向异性,其在机械加工过程中很难获得较好的表面质量且刀具在加工过程中磨损严重,材料极易产生分层、抽丝、翻边等缺陷,刀具寿命和加工质量难以控制[2]。因此,通过研究切削表面质量、切屑形态、切削力等探索芳纶纤维复合材料的切削加工机理,高质量、高效率、低成本地对该材料进行加工,成为了芳纶纤维复合材料研究的重要方向。

近年来,人们通过车、铣、钻、磨、超声等机械加工方法尝试降低芳纶纤维复合材料切削过程中出现的刀具磨损、表面质量差等一系列加工缺陷问题。林有希等[3]分别使用涂层与无涂层超细晶粒立铣刀高速铣削树脂基复合材料,认为涂层刀具更适合复合材料的加工。SHIROBOKOV等[4]建立了复合材料精加工有限元模型,并用试验数据对模型进行了验证。IC等[5]进行了正交端铣削芳纶纤维复合材料的试验研究,结果表明较小的进给速度与切削深度以及较大的切削斜率与主轴速度有利于获得更好的表面质量。WOOD等[6]、万铖等[7]研究了纤维在不同取向角度下的冲击响应,试验结果表明90°取向下的冲击响应最好。张艳等[8]在纤维织物复合材料摩擦过程中填充石墨和MoS2等物质,减小了磨粒的嵌入和切削作用,提高了复合材料的耐磨性能。李锋等[9]对复合材料铣削表面粗糙度及表面形貌进行了研究,认为超声振动铣削加工更有利于获得好的表面质量。GU等[10]研究表明,Kevlar复合材料在低真空和中真空下具有良好的耐磨性,而过高的真空度反而会降低材料的抗磨性能,疲劳损伤也会加剧。AL-SULAIMAN等[11]、EL-TAWEEL等[12]使用激光技术对芳纶纤维复合材料进行加工,认为激光加工可以使加工质量得到改善;王含妮等[13]利用有限元模拟也得到了类似的结论。AZMI等[14]提出一种多元回归分析与神经模糊建模共同作用的方法来预测复合材料加工中的刀具磨损,预测精确度较高。WANG等[15]对切削过程中产生的纤维切屑进行研究,揭示了不同纤维取向下的切削机制。针对芳纶纤维钻削与铣削加工产生的缺陷,张高峰等[16]开展了复合材料低温风冷磨削与常温干式磨削对比试验,结果表明低温风冷磨削下表面粗糙度更小。HE等[17]在进行复合材料槽铣削时,考虑瞬时切屑厚度、纤维切削角及切削速度等因素对特定的切削能量进行铣削建模,其结果可以预测单向和多向铣削力。

目前,国内外学者对芳纶纤维复合材料的加工性能等做了大量研究,但多数停留在改变加工方式或加工参数等方法上,对复合材料自身性能和改性方面的研究很少,仍有许多问题亟待解决。本文使用微径刀具在液氮超低温环境下对芳纶纤维复合材料进行低温化改性处理,研究低温条件下该材料的加工性能与表面质量,并与常温环境加工性能进行对比,提出改善加工质量的方法。

1 试验设备与方法

1.1 试验材料

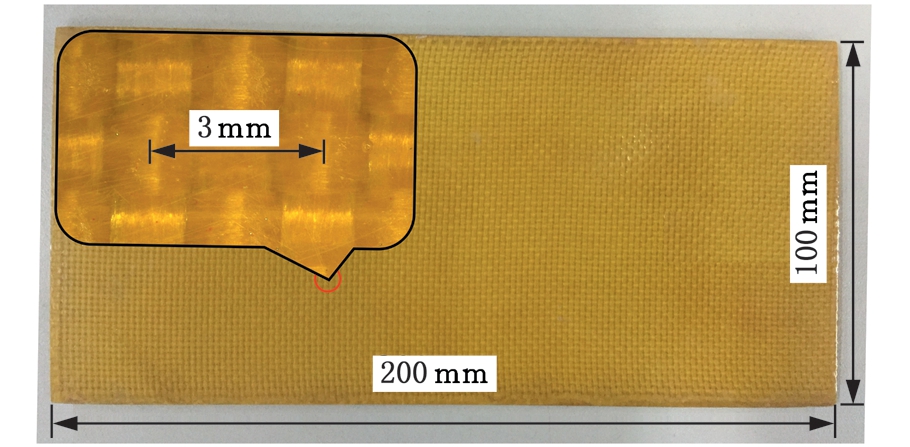

本试验的试验材料为包含无捻丝纱交织纤维的芳纶纤维布,与聚乙烯基树脂经热模压成形的单层层压板,如图1所示,其尺寸为200 mm×100 mm×14 mm,单层厚度为0.5 mm。材料与基体的力学性能见表1。试验所使用铣削加工刀具为直径1 mm的硬质合金立铣刀,4刃,表面含有AlTiN涂层。

图1 芳纶纤维复合材料

Fig.1 Aramid fiber composite

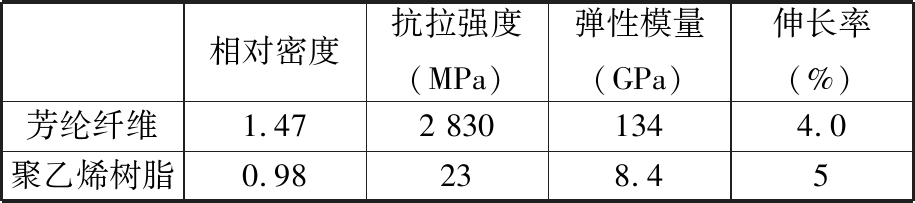

表1 芳纶纤维复合材料力学性能

Tab.1 Mechanical properties of aramid fiber composites

相对密度抗拉强度(MPa)弹性模量(GPa)伸长率(%)芳纶纤维1.472 8301344.0聚乙烯树脂0.98238.45

1.2 加工机床与检测设备

铣削加工试验设备是一台回转精度为0.1 μm的微小型精密雕铣机,使用型号为Kistler 9129AA的测力仪(测量精度:4pC/N)进行铣削力的测量。对加工后的复合材料样件,使用Phenom扫描电子显微镜(Phenom XL,集成EDS功能,分辨力为20 nm)及基恩士超景深数码显微系统(VHX-600,5000×)进行表面形貌和刀具磨损等方面的检测。

1.3 试验方案

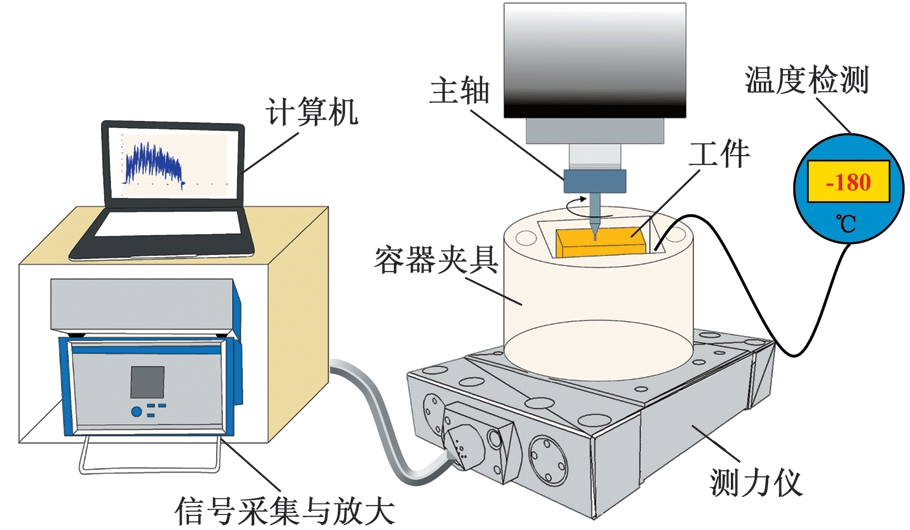

图2 超低温铣削加工试验平台示意图

Fig.2 Test platform of ultra-low temperature milling

试验加工平台如图2所示,工件装夹入自制容器型夹具中并将容器夹具固定于测力仪传感器平台上。通过高阻抗线缆传输采集数据后放大,并由相关的分析软件处理后呈现出铣削力采集后的波形图。对芳纶纤维复合材料进行超低温处理,采用1 h液氮预浸泡的方式使加工材料完全降温至-180 ℃(±3 ℃),通过超低温温度计对切削环境温度进行在线监测和调节,必要时通过实时补充液氮的方法来维持超低温环境。

在常温及液氮超低温条件下,按照表2所示加工参数进行铣削加工试验。试验结束后,通过前述检测仪器获取材料加工表面形貌、刀具磨损等数据并分析。

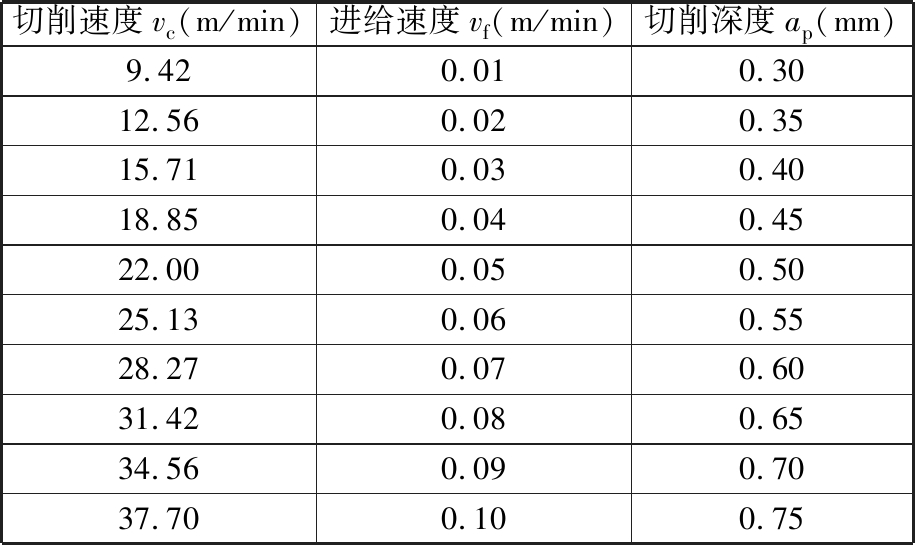

表2 铣削加工参数

Tab.2 Milling parameters

切削速度vc(m/min)进给速度vf(m/min)切削深度ap(mm)9.420.010.3012.560.020.3515.710.030.4018.850.040.4522.000.050.5025.130.060.5528.270.070.6031.420.080.6534.560.090.7037.700.100.75

注:切削速度22 m/min、进给速度0.05 m/min、切削深度0.5 mm是各单因素试验中的固定参数。

2 结果与分析

2.1 超低温与常温下表面形貌及缺陷对比

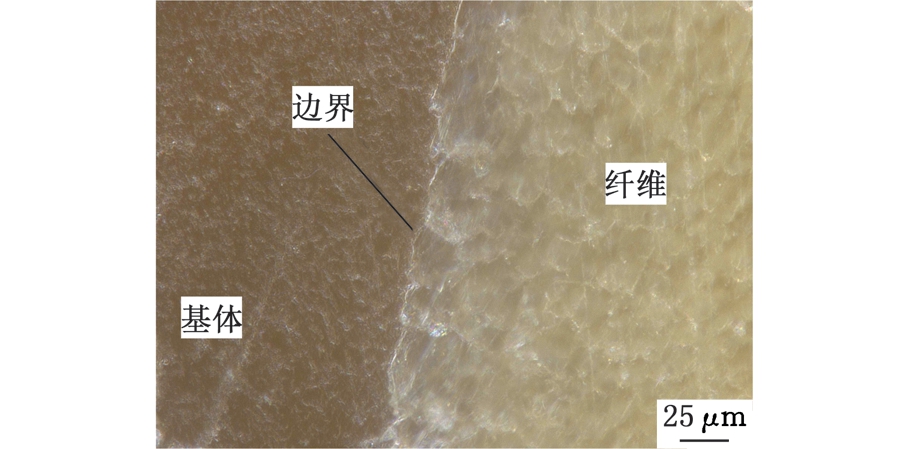

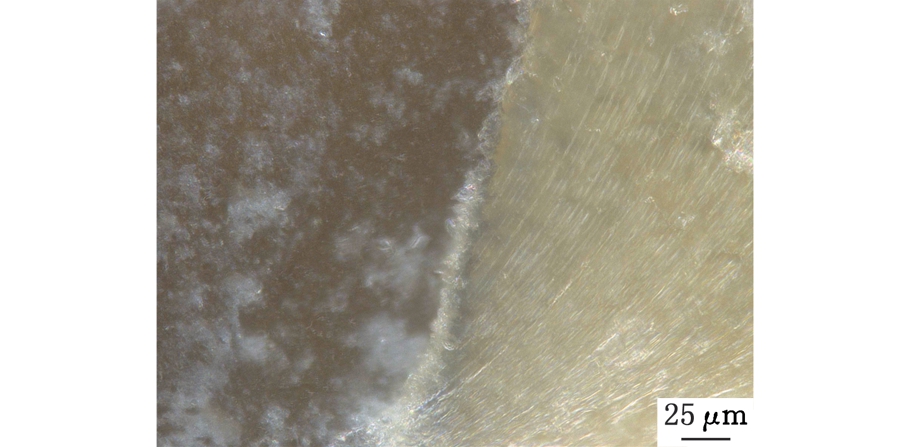

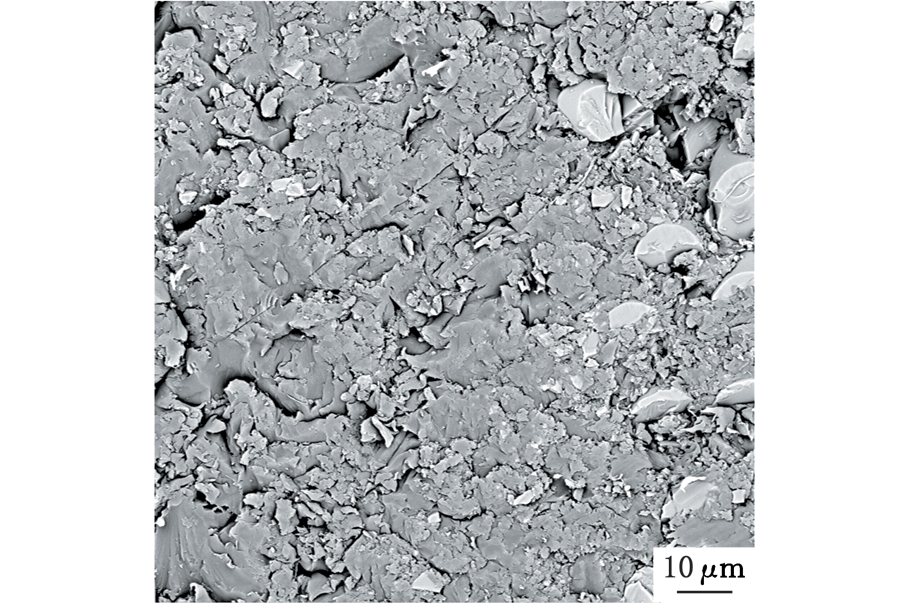

相同切削加工参数、不同环境温度下获得的芳纶纤维复合材料微观表面形貌如图3所示。两种加工温度环境条件下的表面形貌均随加工参数的变化而变化,但处于液氮超低温环境下的表面形貌要明显优于相同参数下常温切削加工的结果。

(a)清晰边界(超低温环境)

(b)模糊边界(常温环境)

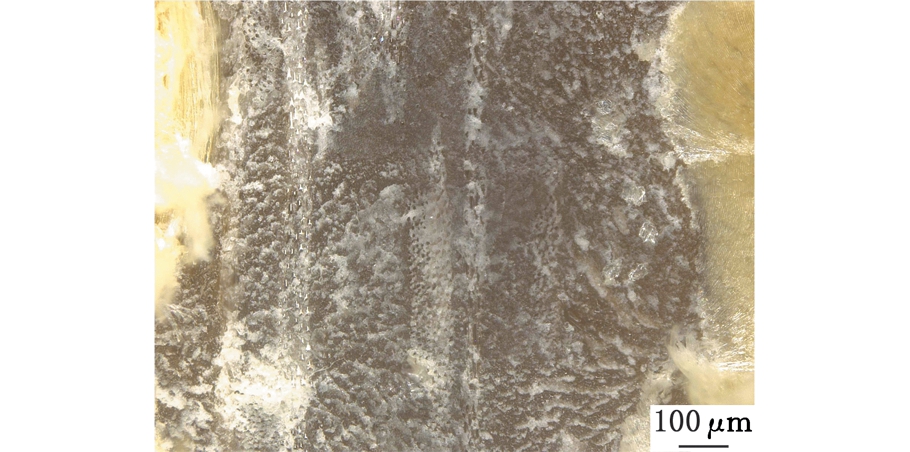

(c)排列紧密(超低温环境)

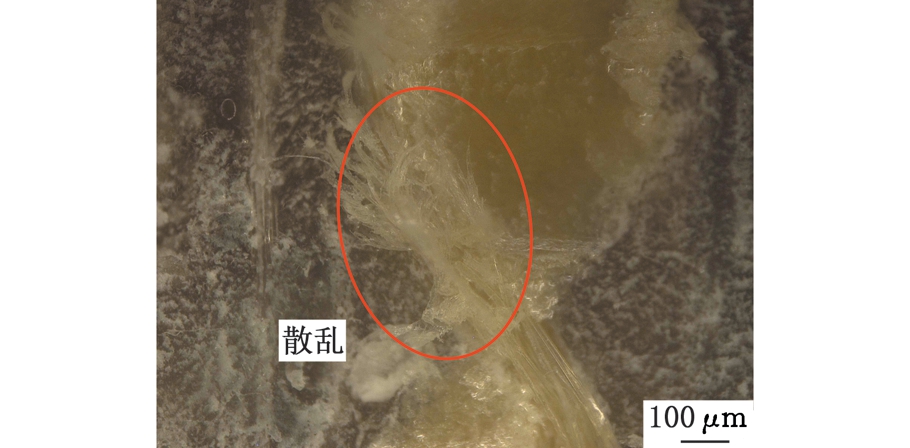

(d)纤维分散(常温环境)

图3 常温与超低温环境下表面形貌对比

Fig.3 Surface morphology of normal and low temperature environment

当切削速度较小(9.42 m/min)时,超低温加工环境下的基体与纤维黏结处已能看到清晰明显的分界线(图3a),这说明纤维束在边界处受铣刀刃部的剪切作用,被平整完好地切断,而不是被拉扯断。随着切削速度的增大,超低温加工表面质量进一步提高。与之对比,在常温切削加工中,即使是采用高切削速度(31.42 m/min),仍能观察到突出于铣削表面的纤维(图3b),形成了抽丝和拉毛的缺陷,这是由于边缘处的部分纤维不是被刀刃剪断,而是被抽出并拉扯断的,抽丝缺陷的出现降低了加工表面质量。通过上述比较,可以明显地看出,对芳纶纤维复合材料进行超低温处理,有效降低了材料及切削区域的温度,减少了切削热的产生,同时低温能够对芳纶纤维复合材料进行改性,限制了纤维、树脂等大分子链的运动,断裂变形小,使其强度、韧性等大大降低,脆性相对升高,易于进行切削加工[18]。而且,当温度降低后,芳纶纤维与树脂基体均发生收缩,其中由于树脂基体热膨胀系数较大,收缩幅度更大,使得纤维与基体界面间的结合更加紧密,形成了“强界面”[19]。收缩后的树脂基体无法使每根纤维都充分发挥其强度,起到了一种类似于预压紧的工艺效果,增加了工艺系统的刚度,刀具的切削效能得以发挥,也在一定程度上保证了超低温铣削有利于获得平整表面的结果。当铣刀刀刃切过纤维正交编织区域时,也会获得类似的结果。在液氮超低温条件下,基于温度对材料的影响,垂直于刀具进给方向且平行于铣削表面的横向纤维束被刀刃完整切断,形成平滑的加工表面。处于铣削加工后表面下的纤维束由于未参与切削,且受到超低温环境下材料塑性降低的影响,仍能完好紧密地排列在原有区域,横纵纤维束的相对位置基本没有发生改变(图3c)。而当加工温度处于常温时,在铣削表面上产生了大量未被切断并分散开的纤维,这些散乱的纤维被抽出后,受到刀刃连续的剪切作用影响,形成拉毛缺陷,表现为纤维束较长,且排列无规律性(图3d)。复合材料的编织形态呈正交编织状,其中的横向纤维平行于铣削表面,基体材料对其束缚较小,刀具切削进给时,横向纤维受刀刃的切削作用较弱,纤维出现让刀现象,进而位置发生偏移并随刀刃运动带出,直至从中部拉断,形成了抽丝和拉毛缺陷,故可以观察到散乱且较长的纤维分散于铣削表面上。处于表面下的纤维由于让刀作用,也有部分改变了原有的编织结构和纤维束的形态,裸露于表面上,使得加工质量降低。随着进给速度的增大,纤维分散的现象也更为明显,表面质量进一步降低。相比于常温铣削,液氮超低温铣削能够获得更加平整优异的表面形貌。

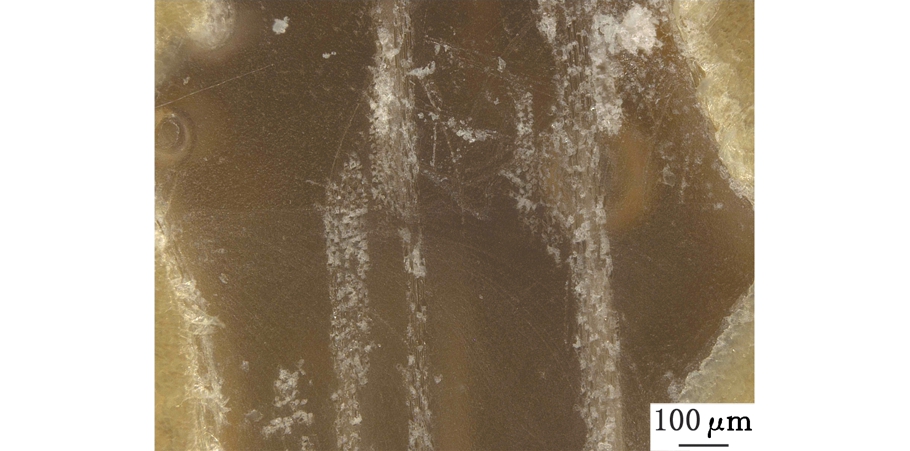

液氮超低温环境在加工过程中带走了大量的切削热,降低了切削区域和刀具的温度,有效抑制了加工过程中产生的基体融化烧蚀现象。在切削速度较快,进给量较大时,常温条件下的基体表面已经基本被烧蚀区域覆盖(图4a、图4b),而超低温铣削表面只在个别区域出现烧蚀现象(图4c、图4d),超低温条件下获得的表面烧蚀区域要明显小于相同条件下常温环境的结果,这在一定程度上降低甚至避免了芳纶纤维复合材料加工中的烧蚀缺陷。

2.2 表面粗糙度对比

(a)严重烧蚀表面(常温环境)

(b)烧蚀表面(常温环境)

(c)较少烧蚀(超低温环境)

(d)烧蚀表面(超低温环境)

图4 常温与超低温环境下烧蚀缺陷对比

Fig.4 Ablation defects of normal and low temperature

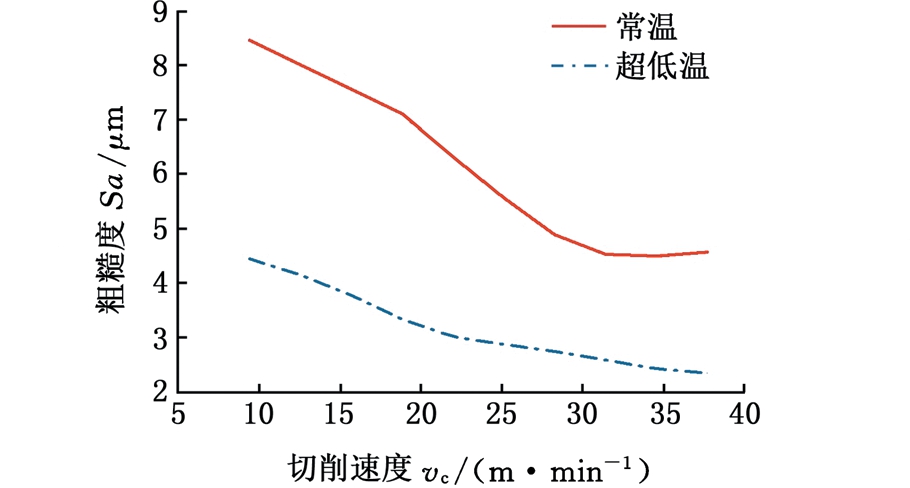

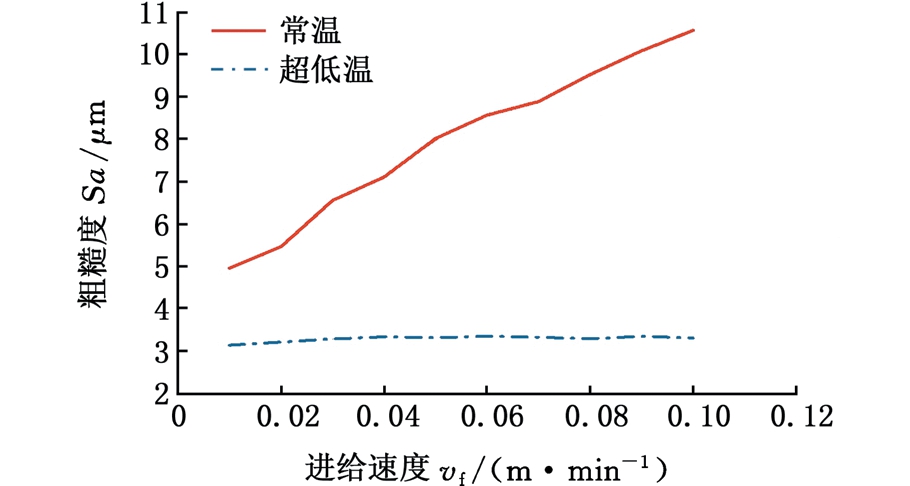

图5所示为不同切削速度下表面粗糙度曲线。从图5中可以看出,随着切削速度的增大,无论是常温加工还是超低温切削处理后加工,其表面质量均越来越好。相比于超低温加工,常温下的表面粗糙度随切削速度增大降低明显,最小粗糙度值达到4.5 μm。但当切削速度大于31 m/min时,粗糙度反而增大,表面质量有所降低。高切削速度带来的切削热是造成这一现象的主要原因。切削速度升高后,大量的切削热聚集在加工表面区域,使得基体材料融化甚至烧蚀,会有少量的树脂黏结在切削刀刃上,影响刀具的切削效能,使加工表面的平整性降低,表面质量恶化。同时,高切削速度使得切出的芳纶纤维更紧密地缠绕在切削刀刃附近,抑制了切屑的有效排出,也对加工质量的提高产生了一定的影响。超低温加工表面质量相对常温环境改善较大,液氮在降低切削热的同时,也起到了一定的润滑排屑作用。超低温环境下,树脂基体与刀具不易粘连,容屑槽中的切屑被液氮带出,刀具得以保持更好的锋利状态。试验结果表明:相同加工参数下,液氮超低温环境下的加工粗糙度最高可减小4 μm,并且不易出现抽丝、拉毛和烧蚀等情况,避免了大多数常温加工下的缺陷。而且在高切削速度下,仍可获得较好的表面粗糙度,试验中取得的最小表面粗糙度Sa为2.35 μm。

图5 切削速度对粗糙度的影响

Fig.5 Effect of cutting speed on roughness

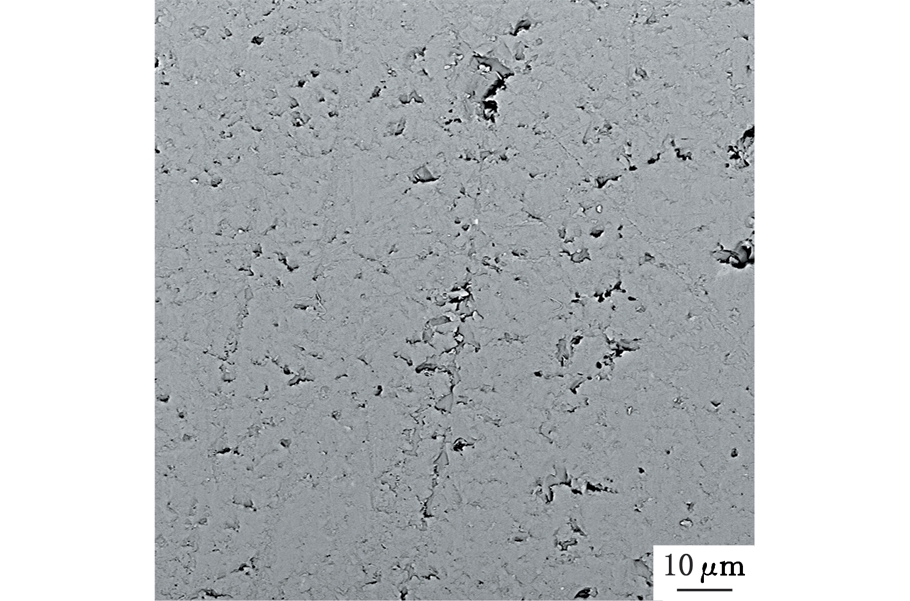

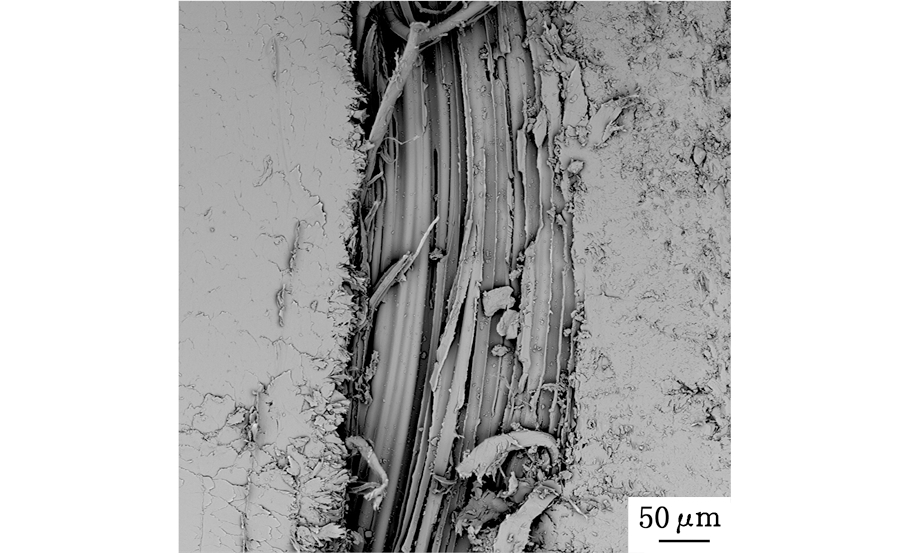

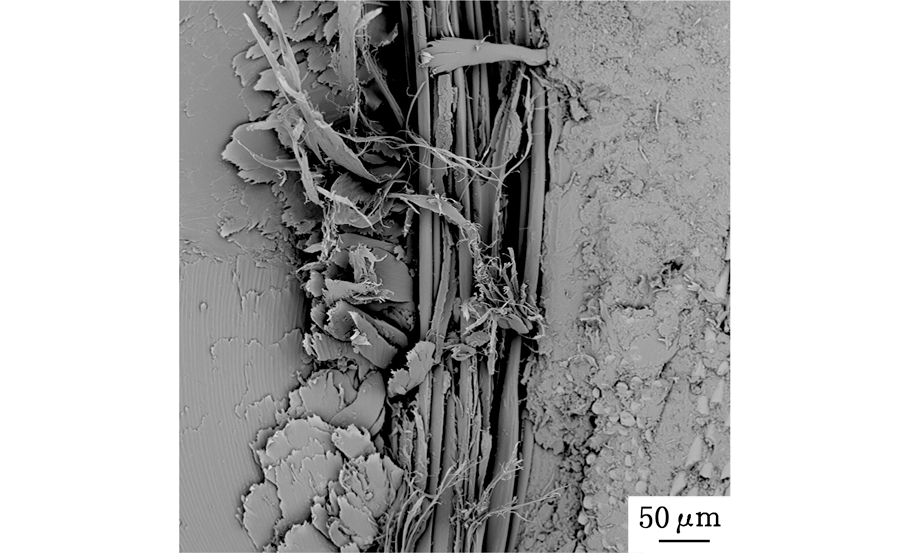

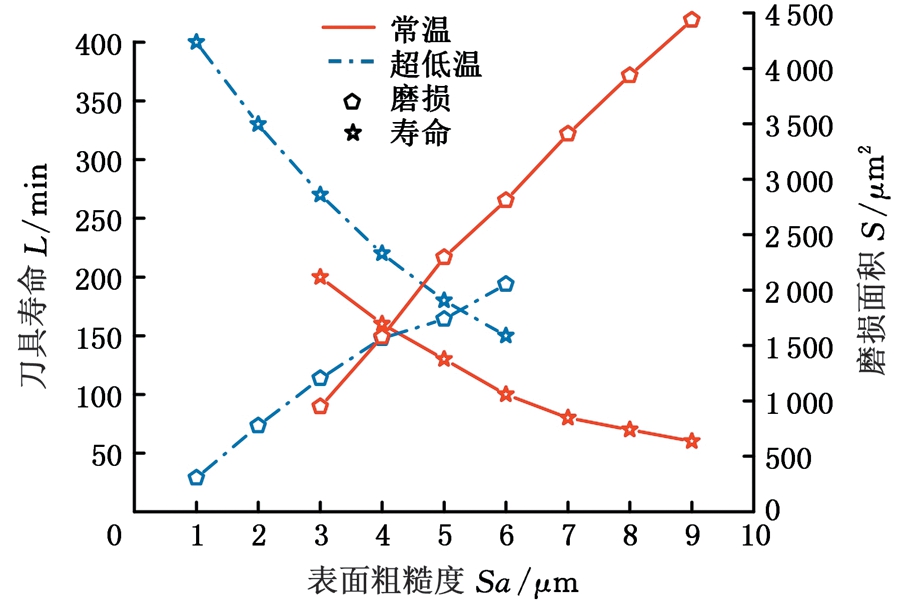

切削速度为18.85 m/min、铣削深度为0.45 mm时,两种加工条件下不同进给速度vf的表面粗糙度如图6所示。当加工环境为常温时,粗糙度数值随进给速度的增大而明显增大,加工表面质量越来越差。进给速度较小时,刀具在单位时间内能够有效地切除待加工表面的横纵纤维,随刀具拉扯断屑的纤维较少,表面质量较好(图7a)。随着进给速度的不断增大,纤维的有效切除比例逐渐降低,刀具在同样的时间内不能充分地切削纤维束,造成越来越多的纤维被刀刃带出直至拉扯断。这些参差不齐的断纤维依附于加工表面,形成抽丝缺陷,降低了表面质量(图7b)。而相同参数下,超低温环境下的表面粗糙度数值始终保持在较小的范围内,随进给速度的增大变化不大,这意味着可以采用较高的进给速度,在保证加工表面质量相对稳定的情况下,还可取得较高的加工效率。液氮超低温环境对复合材料进行了改性,使得材料易于切削,增加了刀具的切削效能,加工质量得到提高。在超低温环境下,材料几乎无热变形,加工过程更加稳定。综上所述,超低温加工环境既可以保证材料的加工质量,又可以在一定程度上提高加工效率。

图6 进给速度对粗糙度的影响

Fig.6 Effect of feed rate on roughness

(a)纤维被有效切除

(b)纤维切除较差

图7 已加工表面纤维切除情况

Fig.7 Fiber form of processed surface

2.3 铣削力分析及对表面质量的影响

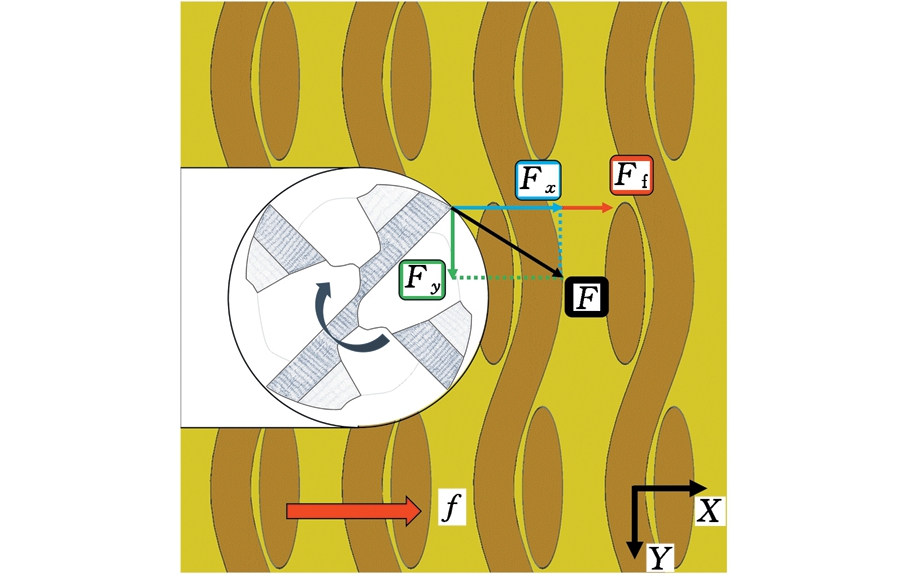

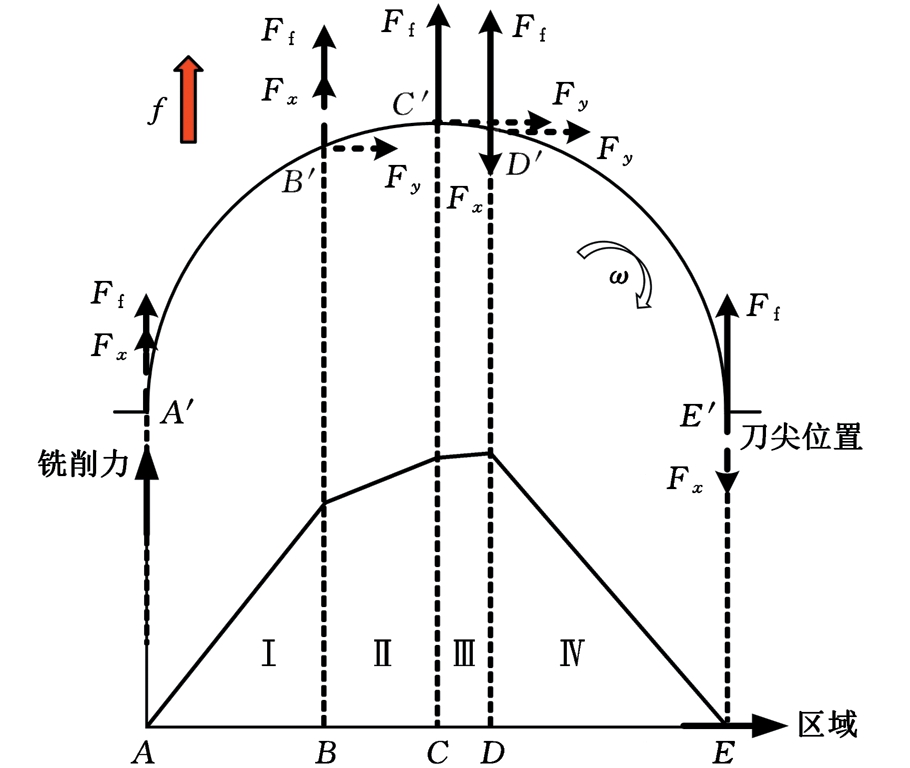

2.3.1 铣削力模型分析

芳纶纤维复合材料铣削力模型如图8a所示。f为刀具进给方向,进给力Fx方向与f方向相同,在铣削平面上垂直于进给力的是切削力Fy,材料的背向力Fz平行于刀具转轴,ap为铣削深度,aw为铣削宽度。不考虑Fz,铣削平面上的铣削力主要分为由进给速度引起的力Ff和由铣削作用产生的与刀尖旋转方向相切的力F。将F分解可以得到平行于进给方向的力Fx及与之垂直的力Fy,如图8b所示。

(a)复合材料铣削力模型

(b)铣削力分解

图8 复合材料铣削力模型与平面铣削力分解

Fig.8 Milling force model and decomposition of plane milling force

图9 单位铣削周期内铣削力变化

Fig.9 Variation of milling force in one cycle

根据铣削力模型及试验条件,刀具在一个平面单位周期内的铣削力变化分解情况可由图9表示。一个周期开始时,刀尖由A′点切入材料,此时刀具和材料还未发生作用,故铣削力为零。刀尖进入材料后,由于切削速度在进给方向分量大的原因,切削厚度快速增大,铣削力也在快速增大。刀尖的切向力分量Fx与Fy随着旋转位置的变化而变化,为Ⅰ段。到达B′点后,切向速度分量相等,切削厚度增速变缓,铣削力缓慢增大,为Ⅱ段。C′点为刀尖圆弧的最前点,此时切削速度进给分量为零,并开始沿反向增大,但由于刀具自身进给速度的影响,切削厚度仍在增大,铣削力增速继续放缓,直至D′点,铣削力达到最大值。D′点后,切削厚度逐渐减小,铣削力也逐渐减小,最终变为零。当材料处于不同切削环境温度或刀具切削基体及纤维增强区域时,铣削力会发生相应变化,但变化规律相同。

2.3.2 切削用量对铣削力的影响

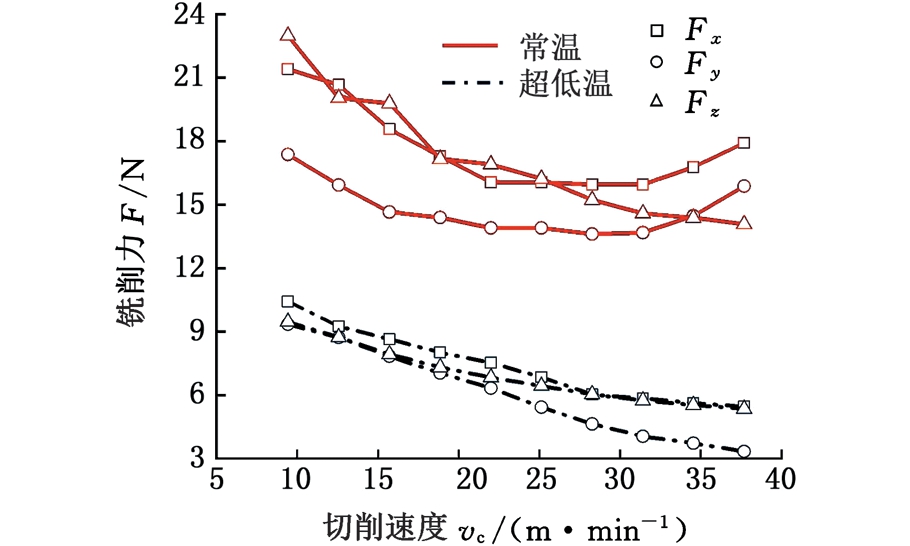

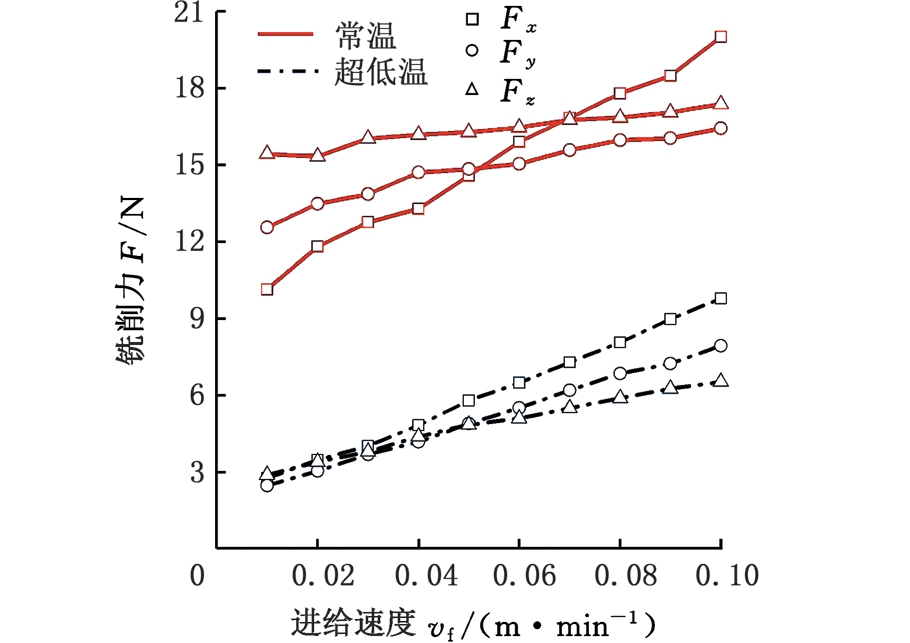

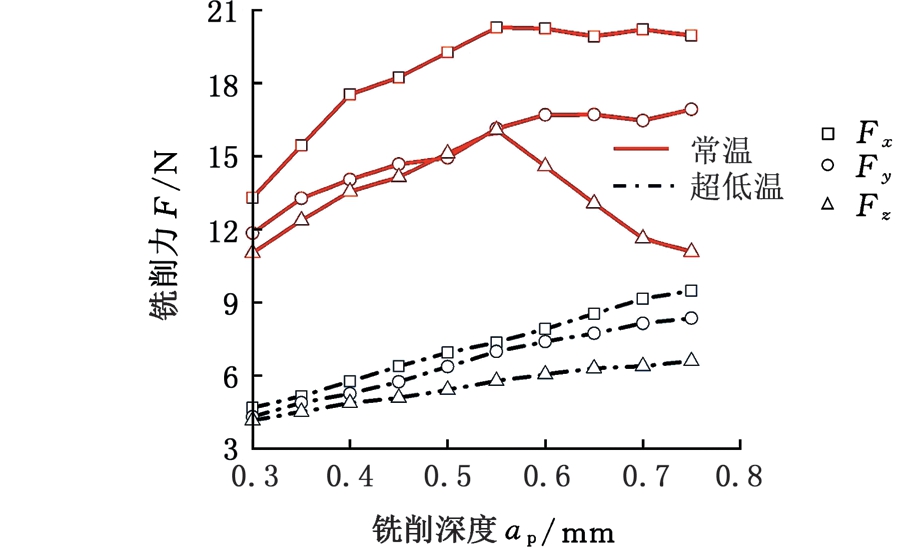

根据表2加工参数,在常温与液氮超低温环境下对芳纶纤维复合材料进行铣削加工,平均铣削力如图10所示。在不同的加工参数下,液氮超低温环境下获得的铣削力均大幅低于同样参数常温环境下的结果。

(a)切削速度对铣削力的影响

(b)进给速度对铣削力的影响

(c)铣削深度对铣削力的影响

图10 常温和低温环境下切削参数变化对铣削力的影响

Fig.10 Influence curve of milling force with different parameter

随着切削速度的增大,单位时间内切削量减少,两种环境温度下的铣削力也逐渐减小,但当切削速度较高时,常温环境的铣削力反而增大(图10a)。产生这种现象的原因是,过高的转速产生了较大的向心力,被切断的短纤维受到刀具旋转的影响,形成切屑堵塞在容屑槽中,有些甚至缠绕在切削刃上,降低了刀具的锋利程度,使得刀具磨损程度加大,铣削力在增大的同时产生了较差的表面质量,表面粗糙度数值也随之升高。超低温环境下,沸腾的液氮时刻作用于刀具与材料上,在减少切削热的同时带走了切屑,纤维强度韧性等属性也会降低,铣削力进一步减小,有助于获得更高的表面质量及较小的表面粗糙度。

进给速度增大时,常温与超低温环境下的铣削力均逐渐变大,且由于Fx方向与进给方向平行,力Fx的变化最为明显,如图10b所示。

当铣削深度增大时,铣削面积增大,超低温环境下x、y、z三个方向的铣削力也随之增大(图10c)。常温条件下,随铣削深度的增大,x、y轴铣削力均增大,铣削力增大后,试件的表面质量显著降低,表面粗糙度数值增大。当铣削深度大于0.6 mm后,铣削力增速减慢,曲线趋于平缓。z轴铣削力由于铣削深度的影响,两侧壁材料回弹力增大,降低了材料对刀具端面的作用,铣削力逐渐减小。

2.4 刀具表面磨损

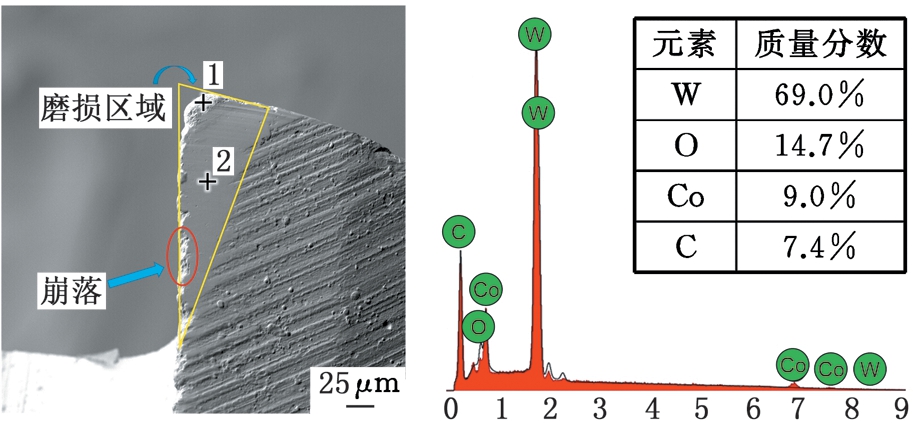

图11所示为常温铣削加工过程中刀具端刃磨损情况,可以看出,刀具后刀面磨损带呈三角形,刀具制造过程中产生的表面涂层纹理已被磨平,但涂层仍然存在(图11a中点2),刀尖处磨损严重,涂层已经脱落,暴露出基体材料(图11a中点1),并出现不规则的凹坑,靠近刀具圆心处的切削刃也出现了崩刃的现象。超低温切削环境下,液氮在加工中的冷却和润滑作用,一方面减小了工艺系统温升对切削加工的不利影响,另一方面减小了刀具与工件间的摩擦,后刀面磨损面积较小,AlTiN涂层未脱落,刀具仍能保持良好的切削效能,有助于获得更加平整的表面形貌以及更高的表面质量。

(a)刀具磨损区域 (b)基体材料能谱 (点1)

(c)涂层材料能谱 (点2)

图11 后刀面磨损及其能谱图

Fig.11 Wear of tool and EDS

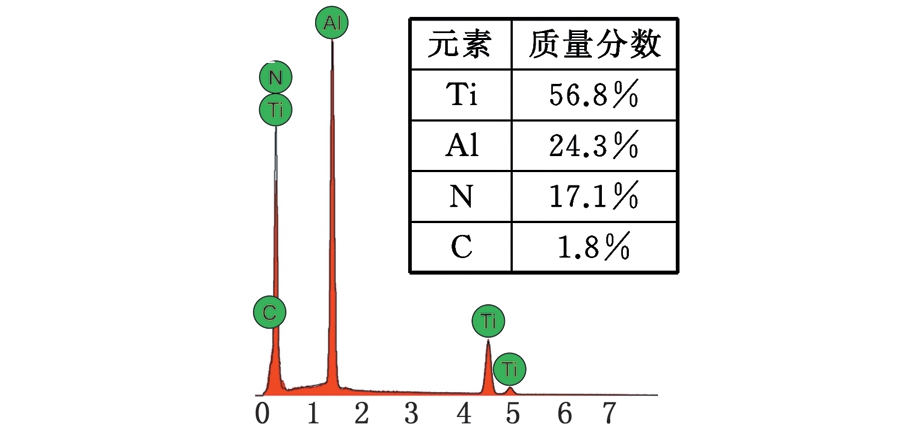

图12为常温与液氮超低温环境下,进给速度对刀具后刀面磨损面积的影响对比图组,可以看出,随着进给速度的增大,磨损面积均在不断增大。常温时,当进给速度从0.05 m/min增长为0.06 m/min时,磨损面积数值激增,并在后面的参数中持续以较快速度增长。造成这一现象的原因是,进给速度变为0.06 m/min后,刀尖涂层开始剥落,基体材料直接参与纤维的铣削,铣削力增大,刀具磨损面积也大大增加。磨损后的刀具更不利于切削本就强度很高的芳纶纤维,纤维不能被刀具有效切断,拉扯断屑的比例提高,抽丝拉毛的缺陷大量出现,造成粗糙度值变大,加工表面质量进一步变差。

图12 常温和超低温下刀具磨损面积对比

Fig.12 Contrast of cutting tool wear in normal and low temperature

超低温加工环境能够有效抵消加工过程中产生的切削热,同时可以降低纤维材料的强度、韧性等属性,起到类似工艺系统预紧的作用,加强了切削过程的稳定性和效能;摩擦磨损的减少使得加工过程中刀具涂层不易脱落,继续保持刀刃的锋利性和耐磨性能;树脂基体崩碎状的切屑和较短的断纤维也很少粘连在刀具上。上述条件的改善保证了加工表面形貌的平整性,同时试验观测到铣削力在超低温环境下保持稳定,刀具寿命大大延长。

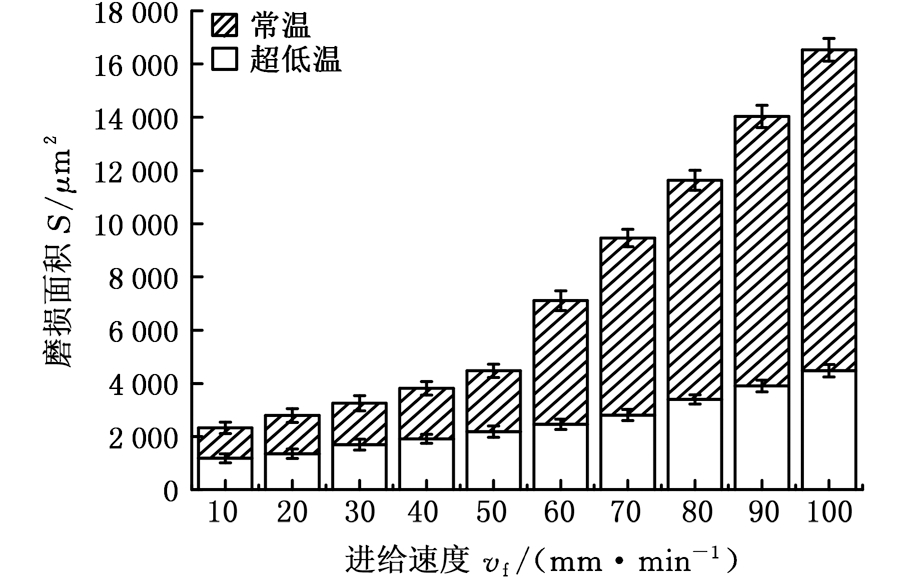

由图12结果可知,常温下刀具保持稳定切削的最大进给速度为0.05 m/min,在该参数下(铣削速度为22.00 m/min、铣削深度为0.5 mm),当刀尖检测出基体元素时为刀具完全磨损标准,通过试验观察,测出常温与超低温加工环境中刀具剩余寿命与加工质量间的关系,如图13所示。超低温铣削加工环境下,由于常温加工中切削热所造成的刀具磨损得到了很好的抑制,同时液氮对刀具起到降温和润滑的作用,刀具寿命显著延长。刀具寿命通常与刀具磨损量成负相关,并影响表面质量,两种环境下加工质量均随刀具磨损过程加剧而逐渐降低,但超低温环境对刀具磨损的减缓保证了其切削效能的稳定,有助于获得更好的表面质量,延长刀具寿命,并且基于液氮超低温对材料的改性作用,加工质量进一步提高,超低温切削环境在提高加工质量的同时降低了加工成本。

图13 刀具寿命、刀具磨损与加工质量曲线图

Fig.13 Tool life ,tool wear and machining quality

3 结论

(1)相比于常温加工,芳纶纤维复合材料在液氮超低温环境下能够获得更加优异的铣削表面形貌,纤维与基体间分界明显,纤维断屑彻底,加工表面更加平整。同时,超低温加工环境还有效地避免了烧蚀缺陷的产生,使得加工表面质量显著提高。

(2)在液氮超低温加工环境下,芳纶纤维复合材料能够获得更小的表面粗糙度数值,最小值为1.47 μm。加工参数相同时,表面粗糙度最大差值可从常温下10.57 μm降低至超低温下的3.31 μm,并且,当进给速度较大时,液氮超低温环境仍能保持较好的铣削表面质量,可以在保证加工质量的同时,一定程度上提高加工效率。

(3)超低温加工环境对芳纶纤维复合材料进行改性,使得材料易于切削,铣削力下降明显,刀具磨损大大减少,刀具寿命延长,可以获得相比于常温环境更好的表面质量及较小的粗糙度值。

[1] AZMI A I, LIN R J T, BHATTACHARYYA D,et al. Machinability Study of Glass Fibre-reinforced Polymer Composites during End Milling[J]. The International Journal of Advanced Manufacting Technology, 2013,64(1/4): 247-261.

[2] 石文天,刘玉德,张永安,等.芳纶纤维复合材料切削加工研究进展[J].表面技术,2016,45(1):28-35.

SHI Wentian, LIU Yude, ZHANG Yong’an, et al. Research Progress on the Cutting Process of Aramid Fiber Composites[J]. Surface Technology, 2016,45(1):28-35.

[3] 林有希, 禹杰, 林华. 碳纤维/树脂基复合材料高速铣削的刀具磨损机理[J]. 中国表面工程, 2016, 29(5): 138-145.

LIN Youxi, YU Jie, LIN Hua. Wear Mechanism of Tool in High-speed Milling of Carbon/Epoxy Composite[J]. China Surface Engineering, 2016, 29(5): 138-145.

[4] SHIROBOKOV A, KLOCKE F, BAER O, et al. Finite Element Modelling of Cutting Force in Shearing of Multidirectional Carbon Fibre Reinforced Plastic Laminates[J]. Journal of Composite Materials, 2018, 52(28): 3865-3874.

[5] IC Y T, ELALDI F, KECECI B. Topsis Based Taguchi Optimization of Machining Characteristics in End Milling Operation of Kevlarepoxy Composites[J]. Welding Research, 2016,37(6): 653-662.

[6] WOOD D, APPLEBY-THOMAS G, HAMEED A, et al. The Variance on the Shock Response of a Carbon Fibre Composite due to the Orientation of the Weave[J]. Journal of Materials Science, 2018,53(16): 11415-11425.

[7] 万铖,金平,王鹏.纤维增强复合材料低速冲击损伤模型的建立及验证[J].装备环境工程,2015,12(2):39-43.

WAN Cheng, JIN Ping, WANG Peng. Establishment and Verification of FRP Damage Model under Low-velocity Impact[J]. Equipment Environmental Engineering, 2015,12(2):39-43.

[8] 张艳,郭芳,张招柱.自润滑纤维织物复合材料摩擦学性能研究[J].表面技术,2017,46(8):140-144.

ZHANG Yan, GUO Fang, ZHANG Zhaozhu. Tribological Properties of Self-lubricating Fabric Composites[J]. Surface Technology, 2017,46(8):140-144.

[9] 李锋,李涌泉,李文科,等.碳纤维/树脂基复合材料铣削表面粗糙度及表面形貌研究[J].表面技术,2017,46(9):264-269.

LI Feng, LI Yongquan, LI Wenke, et al. Surface Roughness and Surface Morphology of Milled Carbon/Epoxy Composite Surface[J]. Surface Technology, 2017,46(9):264-269.

[10] GU D, DUAN C, FAN B, et al. Tribological Properties of Hybrid PTFE/Kevlar Fabric Composite in Vacuum[J]. Tribology International,2016,103: 423-431.

[11] AL-SULAIMAN F, YILBAS B, KARAKAS F, et al. Laser Hole Cutting in Kevlar: Modeling and Quality Assessment[J]. The International Journal of Advanced Manufacturing Technology, 2008,38(11): 1125-1136.

[12] EL-TAWEEL T, ABDEL-MAABOUD A, AZZAM B, et al. Parametric Studies on the CO2 Laser Cutting of Kevlar-49 Composite[J]. The International Journal of Advanced Manufacturing Technology, 2009,40(9/10): 907-917.

[13] 王含妮,谭勇,张喜和.芳纶纤维复合材料在脉冲激光下的热损伤研究[J]. 光电技术应用, 2015,30(1):26-31.

WANG Hanni, TAN Yong, ZHANG Xihe. Research on Thermal Damage of Aramid Fiber Composites Acted by Pulse Laser[J]. Electro-optic Technology Application,2015,30(1): 26-31.

[14] AZMI A, LIN R, BHATTACHARYYA D.Tool Wear Prediction Models during End Milling of Glass Fibre-reinforced Polymer Composites[J]. The International Journal of Advanced Manufacturing Technology, 2013,67(1/4): 701-718.

[15] WANG F, WANG X, YANG R, et al. Research on the Carbon Fibre-reinforced Plastic (CFRP) Cutting Mechanism Using Macroscopic and Microscopic Numerical Simulations[J]. Journal of Reinforced Plastics and Composites, 2016,36(8): 555-562.

[16] 张高峰, 何杨, 鲁炎鑫,等. 碳纤维增强复合材料低温冷风磨削试验研究[J]. 中国机械工程, 2016, 27(20):2779-2784.

ZHANG Gaofeng, HE Yang, LU Yanxin, et al. Experimental Study on Cryogenic Cold Air Grinding of Carbon Fibre Reinforced Plastics[J]. China Mechanical Engineering, 2016, 27(20):2779-2784.

[17] HE Y, QING H, ZHANG S, et al. The Cutting Force and Defect Analysis in Milling of Carbon Fiber-reinforced Polymer (CFRP) Composite[J]. The International Journal of Advanced Manufacturing Technology, 2017,93(2): 1-14.

[18] 刘新,武湛君,何辉永,等.单向碳纤维增强树脂基复合材料的超低温力学性能[J].复合材料学报,2017,34(11):2437-22445.

LIU Xin, WU Zhanjun, HE Huiyong, et al. Cryogenic Mechanical Properties of Unidirectional Carborn Fiber Reinforced Epoxy Composite[J]. Acta Materiae Compositae Sinica, 2017, 34(11): 2437-2445.

[19] GOMEZ-DELRIO T, BARBERO E , ZAERA R, et al. Dynamic Tensile Behaviour at Low Temperature of CFRP Using a Split Hopkinson Pressure Bar[J]. Composites Science and Technology, 2005, 65(1):61-71.