0 引言

再生制动是指车辆在减速或刹车的过程中,将汽车行驶的惯性能量通过传动系统传递给电机,电机产生负扭矩从而以发电的方式工作,产生电流为车载电池充电,从而达到惯性制动能量回收利用的目的,同时产生的电机制动力矩也能为车辆制动提供力矩(甚至在制动强度不太大的情况下可以只靠电机力矩制动)。再生制动可提高车辆的能量利用效率。这既可以减小混合动力汽车对化石能源的依赖度,缓解不可再生能源短缺的问题同时减少环境污染特别是空气污染,又可以提高混合动力车辆的续航里程。由于再生制动的加入,在正常或轻微制动强度时,机械制动可以退出,完全由电机提供制动扭矩,这样就减小了摩擦片的损耗,有一定的经济效益。

插电式混合动力客车(PHEB)近年来因其更大的电量和更好的公共交通燃油经济性而得到了很好的发展[1]。PHEB的动力系统一般有3种类型的架构,即串联、并联和混联。其中,混联架构在灵活的操作模式和驱动周期的适应性方面表现出优越性。同时,再生制动是提高电动车辆(EV)燃油经济性的重要技术[2]。研究表明,超过一半的能源消耗用于城市道路条件下的制动[3],并且在典型的城市驾驶循环中制动能量的60%以上可以被回收[4]。根据不同的再生策略和结构,燃油效率可以提高19%~40%[5-7]。 对于具有有级变速器的混合动力汽车或电动汽车(如双离合器变速器(DCT)、自动变速器(AT)和电控机械式自动变速箱(AMT)),当车辆通过电机(EM)制动时,需通过控制方法保持变速器挡位不变,以确保稳定性和安全性,直至制动过程结束[8]。然而,由于电机再生制动最大转矩的影响,当电机提供的最大制动力矩不能满足驾驶员制动需求时,机械制动弥补的这一部分就造成了再生能量回收的损失,所以,通过降挡来改变电机的工作点以最大化制动能量回收就非常有必要。

制动时换挡不仅可以提高能量回收率,还能提高车辆的再加速性能[9-10]。LI等[11]提出了基于规则与DP算法的降挡策略,建立了基于实验数据的液压制动系统(HBS)近似动力学模型,优化了换挡时电机扭矩与液压扭矩的相互补充,并且通过仿真和硬件在环试验来验证其效果。JO等[12]从经济性和舒适性两方面开发了AMT降挡优化控制策略。RUAN等[13]基于仿真和实验验证了2速DCT对电动汽车再生制动能量恢复的影响。另外由于混合动力车辆在制动时有电机参与,不可避免地会对防抱死系统(ABS)产生影响,所以有必要对ABS控制方式进行改进以适应与电机制动和机械制动的相互协调。陈庆樟等[14]对汽车再生制动与ABS制动系统进行联合控制。LI等[15]结合单轴并联混合动力公交车复合制动过程的特点,构建车辆纵向动力学的七自由度模型,考虑车辆模型的非线性特性和再生制动系统的效率,采用改进的非线性模型预测控制中的粒子群优化算法,优化车轮处再生制动系统和气动制动系统之间的扭矩分配。

为了克服单电机构型在换挡过程中不可避免的扭矩损失[11],提高制动能量的回收效率,本文研究了一种新型的单轴串联并联动力系统。在单轴平行动力传动系统的AMT[16-17]的输出轴上增加了一个额外的电机。与文献[18]中的一般单轴串并联配置(在离合器两侧装有两个电机)不同,这种新型结构的两个电机安装在AMT的两侧。发动机和两台电机满足驾驶者的动力需求。

1 配置及仿真模型

单轴串并联动力系统的原型见图1。对于只有电机1的并联系统,换挡过程中AMT需要断开与电机1的机械连接,这必然会导致动力中断,驾驶员的行车体验变差,能量回收效率降低。本文提出的这种双电机架构的主要优点是可以部分甚至完全解决AMT不连续传输造成的换挡过程中动力中断问题,显著改善乘客的舒适体验。在换挡过程中,电动机2继续为车辆供电,电机1调整AMT输入轴的转速以换挡;而在其他情况下,电机1是为车辆供电的辅助设备,因此,电机2的功率比电机1的功率大得多。主要部件参数见表1。

图1 单轴串并联动力总成的原型

Fig.1 The prototype of a single shaft series parallel powertrain

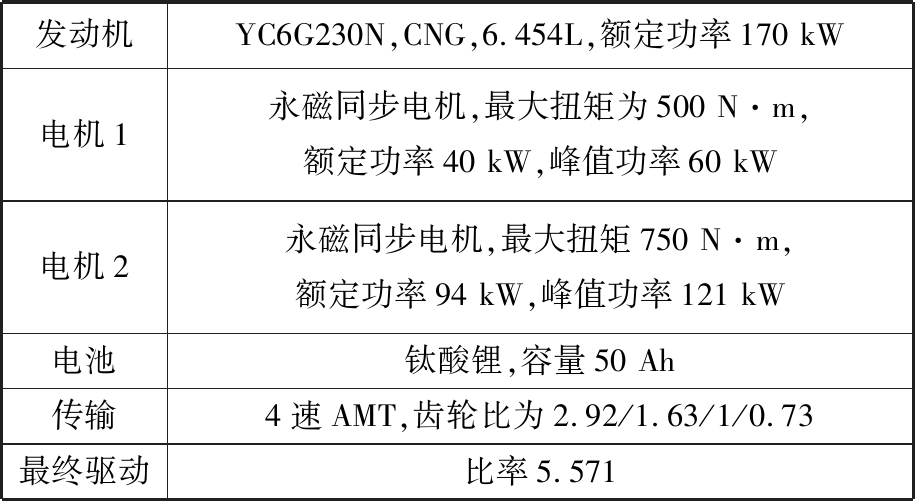

表1 部件的主要参数

Tab.1 Paramount parameters of the components

发动机YC6G230N,CNG,6.454L,额定功率170 kW电机1永磁同步电机,最大扭矩为500 N·m,额定功率40 kW,峰值功率60 kW电机2永磁同步电机,最大扭矩750 N·m,额定功率94 kW,峰值功率121 kW电池钛酸锂,容量50 Ah传输4速AMT,齿轮比为2.92/1.63/1/0.73最终驱动比率5.571

1.1 车辆纵向动力学模型

采用三自由度车辆模型来说明车辆动力学,包括纵向运动和前后轮转动。当车辆在地面水平运动时,行驶阻力主要来自车辆的滚动阻力和风阻,表达式如下:

(1)

(2)

式中,Ff为阻抗力;m为车辆总质量;g为重力加速度;f1、f2为阻抗力的系数;![]() 为车辆速度,m/s;Fw为行驶风阻,N;CD为形状阻力系数;A为迎风面积,m2。

为车辆速度,m/s;Fw为行驶风阻,N;CD为形状阻力系数;A为迎风面积,m2。

车辆纵向动力学总阻力

Fre=Ff+Fw

(3)

(4)

式中,Fx1、Fx2分别为前轮和后轮受到的地面阻抗力。

前后轮的旋转运动公式如下:

(5)

式中,ω1、ω2分别为前后轮角速度;J1、J2分别为前后轮的转动惯量;Tb1、Tb2分别为前后轮气动制动转矩;Tr为再生制动转矩。

同时整车模型中还考虑了制动时载荷的转移问题,对前后轮接地点取矩,前后轮的垂向力表示如下:

(6)

(7)

式中,Fz1、Fz2分别为前后轮垂直力;L为前轮到后轮的纵向距离;hg为车辆重心到地面的垂直距离;a为车辆重心到前轴的纵向距离;b为车辆重心到后轴的纵向距离。

纵向轮胎力由魔术公式(magic formula,MF)轮胎模型[19]计算,表达式为

Fxi=FzDsin(Carctan(Bδ-E(Bδ-arctan(Bδ))))

(8)

式中,δ为纵向滑移率;D为峰值系数;C为形状系数;B为刚度系数;E为曲率系数。

1.2 电机与AMT模型

电机的动态特性不是研究重点,所以可以将它简化为一阶时间延迟模型[20]:

(9)

式中,TEM、![]() 、τEM分别为实际电机转矩、期望电机转矩和时间延迟常数。

、τEM分别为实际电机转矩、期望电机转矩和时间延迟常数。

就电机而言,它们可以作为发电机和电动机工作,因此可写为

PEM=TEM1ωEM1![]() +TEM2ωEM2

+TEM2ωEM2![]()

(10)

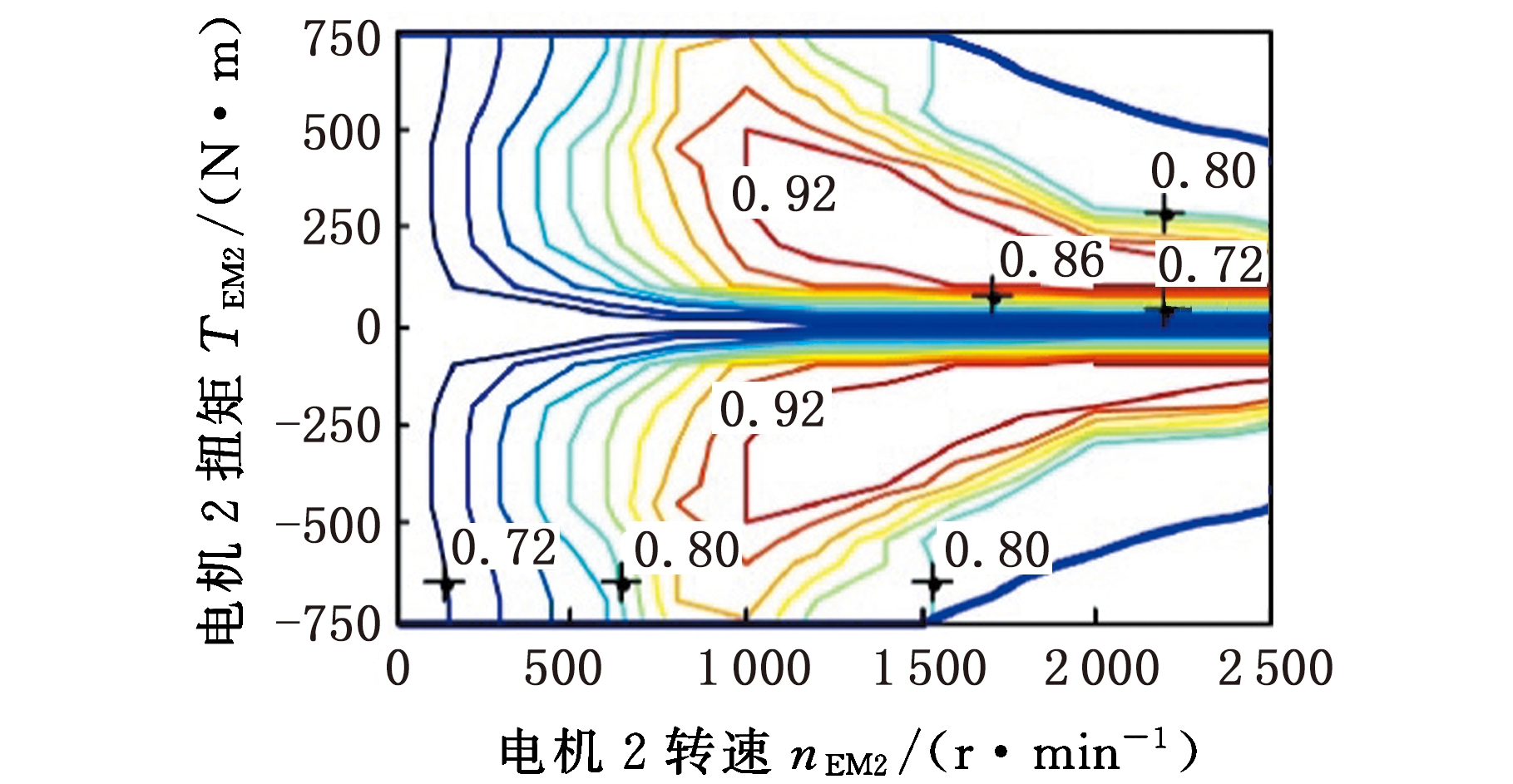

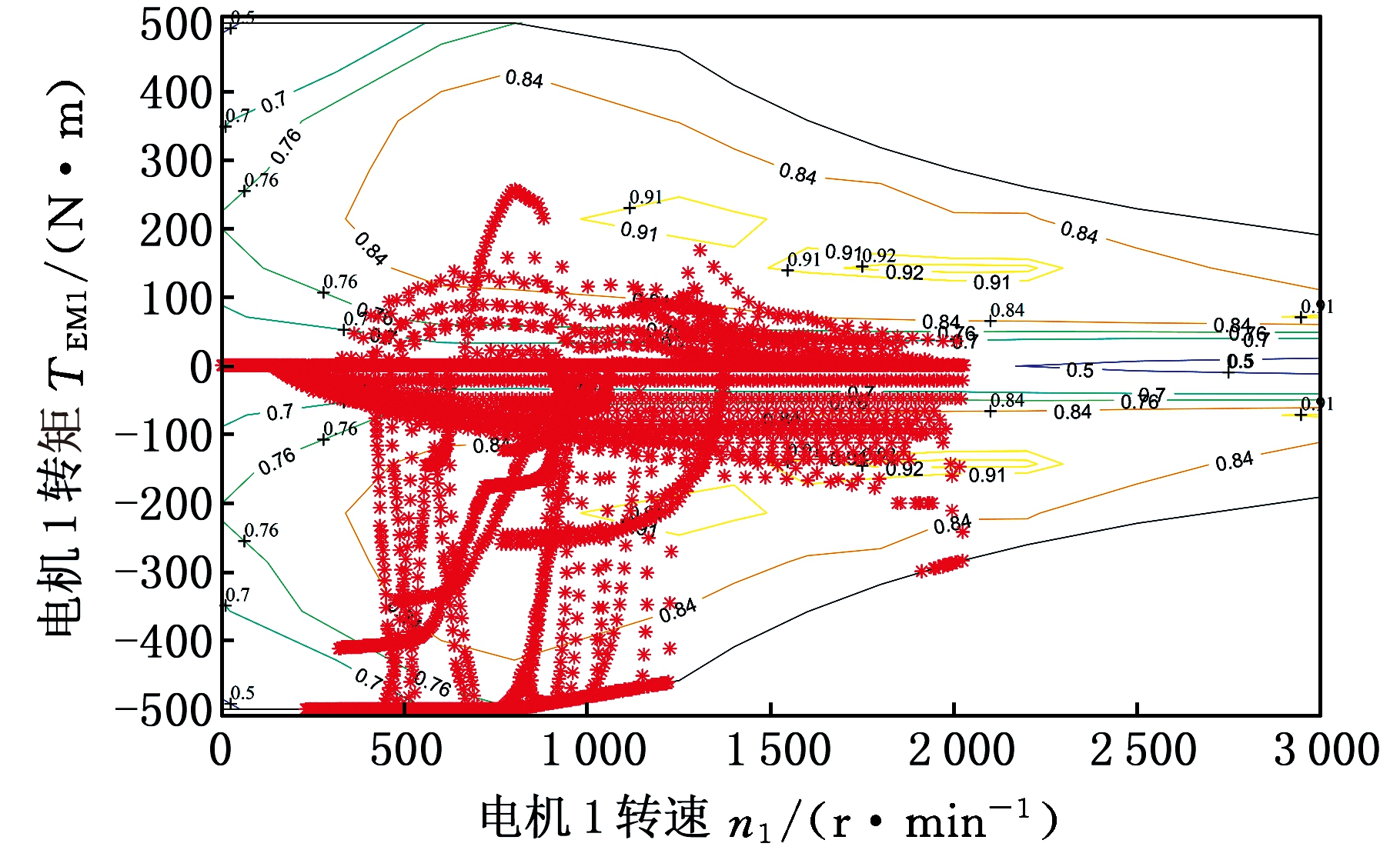

其中,PEM为电机功率;当TEM>0时,电机作为电动机工作,反之则作为发电机工作;ωEM为电机角速度;ηEM为电机效率,表示EM处于发电模式时的效率,其倒数表示驱动模式下的效率,并且它们的值都可通过对电机稳态效率MAP图(图2、图3)插值得到。

图2 电机1 MAP图

Fig.2 Efficiency MAP of motor 1

图3 电机2 MAP图

Fig.3 Efficiency MAP of motor 2

AMT的典型换挡过程可分为电机转矩降低、脱挡、上挡、电机转矩恢复4个阶段。在第一阶段,电机1在降挡时开始降低其转矩。在第二和第三阶段中,换挡马达将拨叉驱动到目标位置。在第四阶段,电机1开始恢复其制动扭矩。在第二、第三阶段缺少电机1制动力的情况下,由电机2补充,若是仍然不能达到所需求制动力,则由机械制动力参与补充。再生制动转矩的表达式为

Tr=TEM1i0/η0+TEM1i0ig/(η0ηT)

(11)

(12)

式中,i0、ig分别为轮边传动比和AMT传动比;η0、ηT分别为轮边传动效率和AMT传动效率;rw为车轮半径。

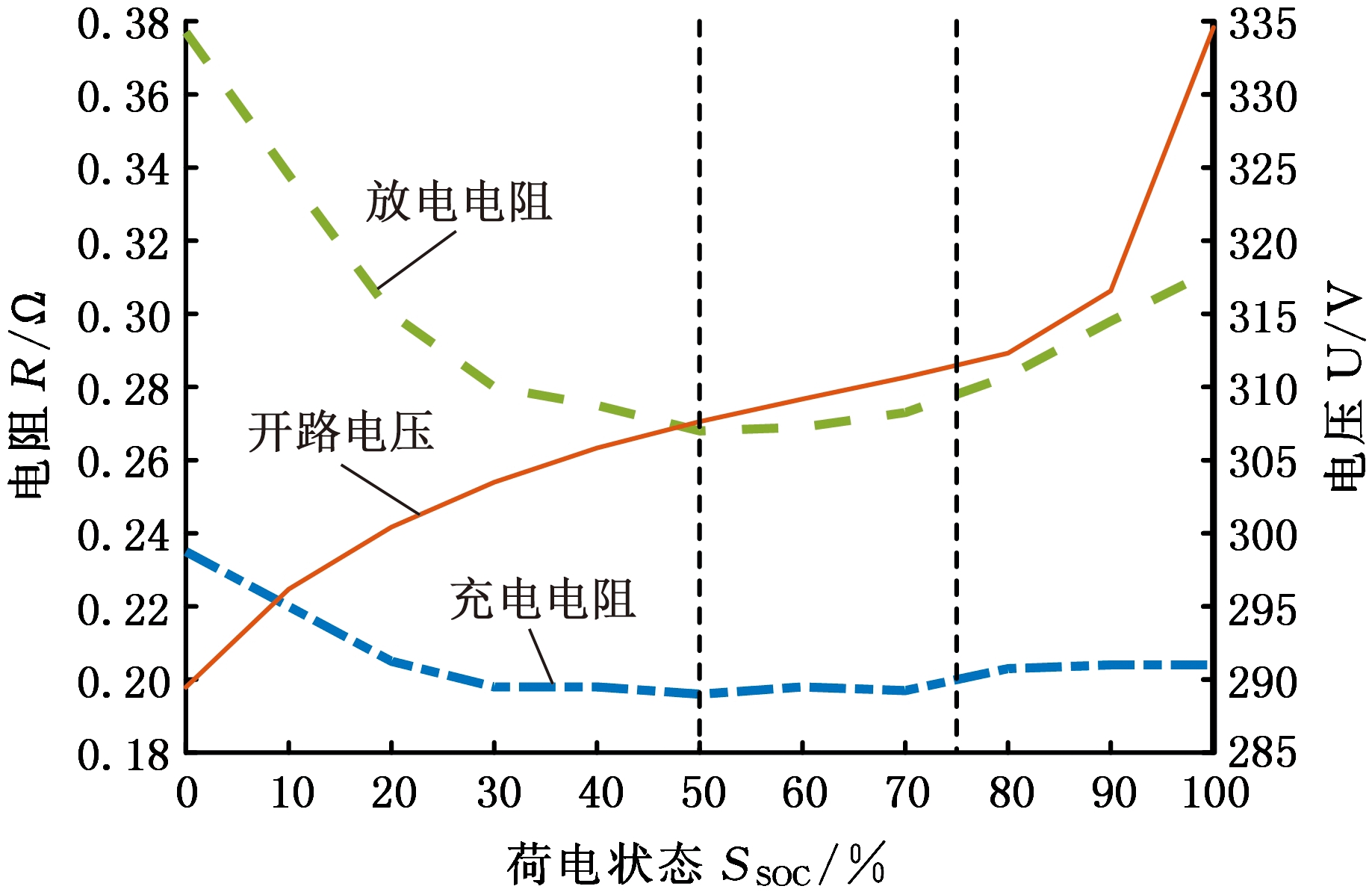

1.3 电池模型与气压制动系统模型

本文不考虑温度对电池的影响,重要参数(开路电压、充电电阻和放电电阻)的特性如图4所示[21]。考虑到电池的健康状况,假定荷电状态 (SOC)[22]在0.50~0.75范围内。

图4 电池重要参数与SOC之间的关系

Fig.4 Relationships between some parameters and SOC

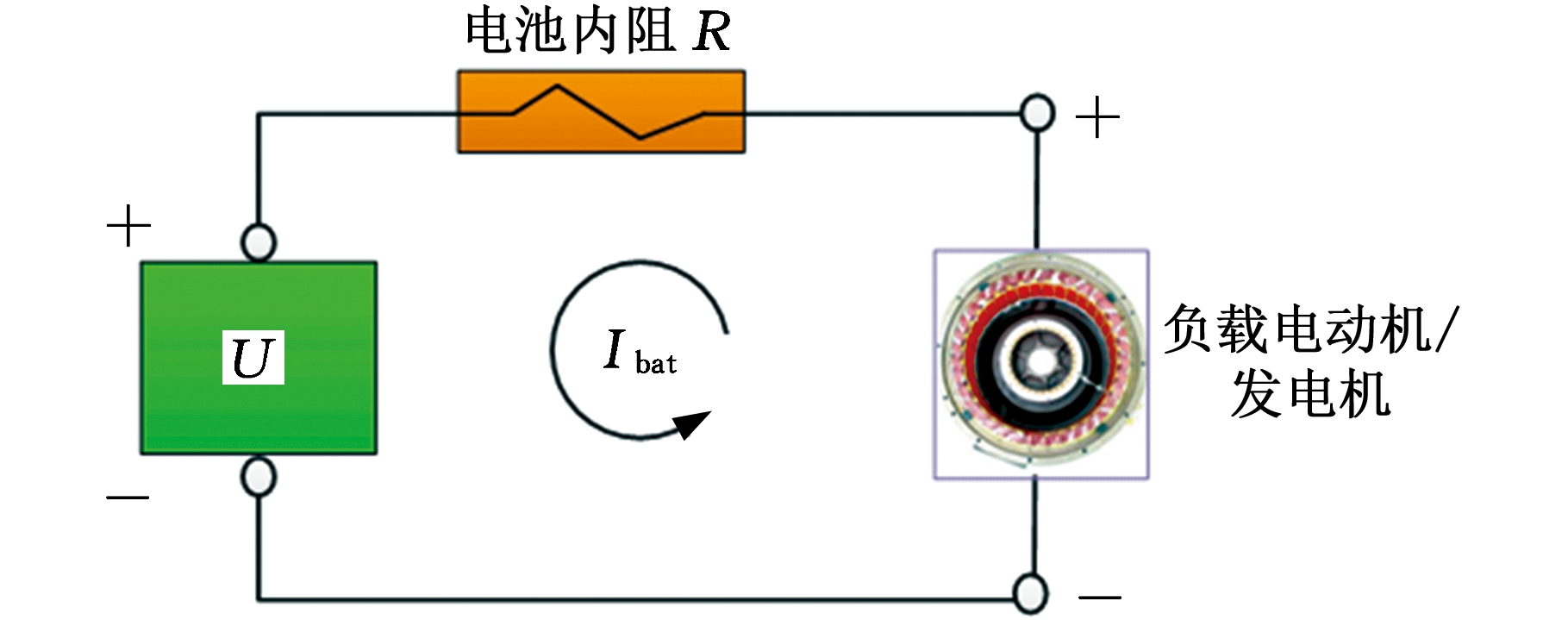

图5 电池简化内阻模型

Fig.5 Battery simplified internal resistance model

从图4中可以看出,当SOC从0.5变化到0.75时,参数变化不大,所以将它们视为常数是合理的。电池简化模型见图5,等效电路由电压源和内部电阻组成,表达式如下:

(13)

式中,Ubat、Rbat、Qbat分别为开路电压、内部电阻、电池容量;Pbat为电池充电功率。

本文利用SOC的增量或变化率来评估再生效应。

在制动过程中,应调整气压制动系统(PBS)来补偿电机制动转矩,以保证整个制动转矩最大。在本文中,制动力矩的动态调整并不是主要关注的问题,因此不考虑气动压力特性,则PBS响应模型简化为

(14)

式中,![]() 分别为实际PBS转矩、期望PBS转矩和时间延迟常数。

分别为实际PBS转矩、期望PBS转矩和时间延迟常数。

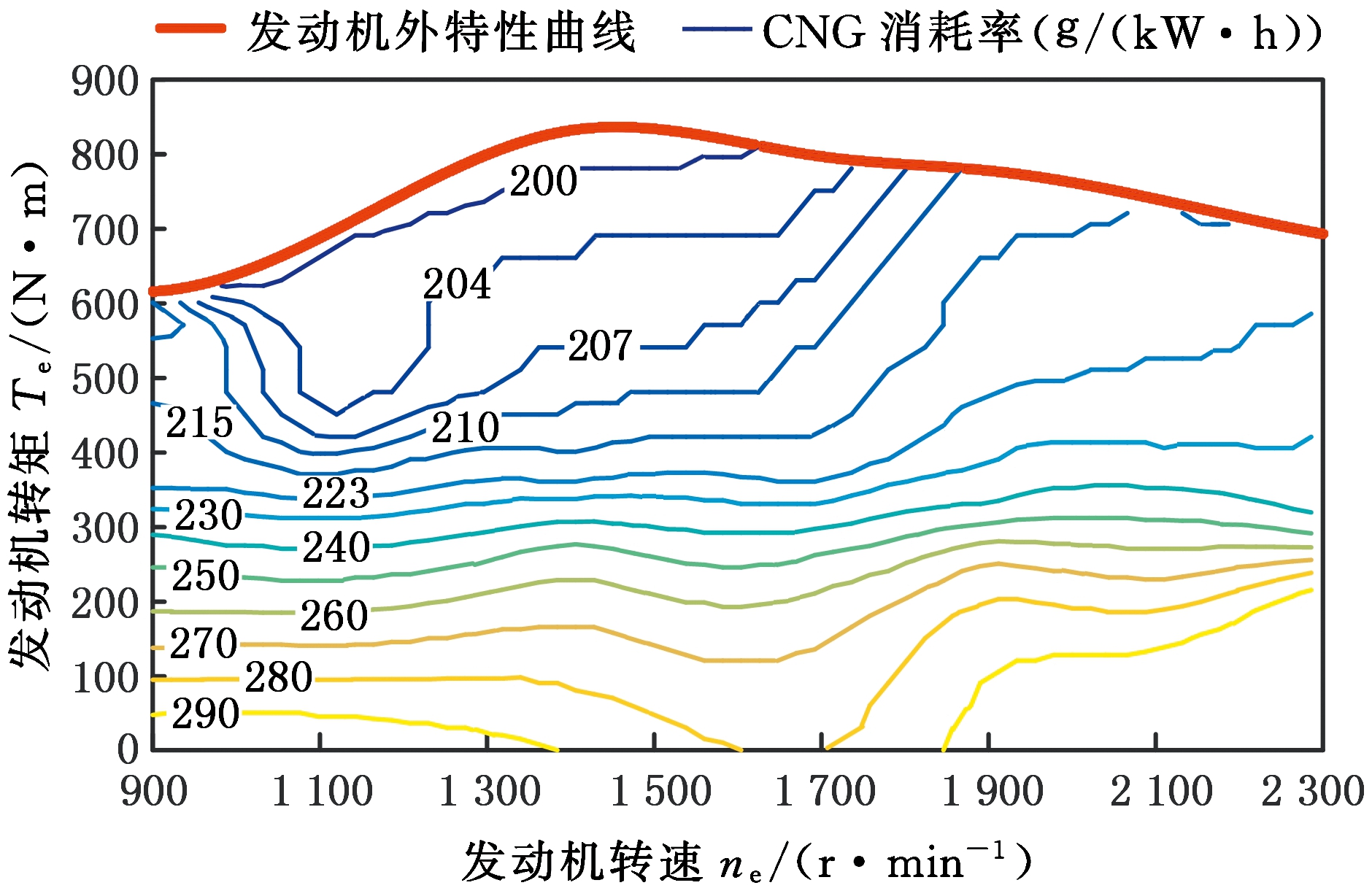

1.4 发动机模型

发动机的主要问题是它的燃料消耗和运行效率,通过制造商提供的准静态图可获得发动机制动比燃料消耗(BSFC),本文在建立发动机模型时忽略其迟滞和振动等瞬态特性,将其视作动力输出的执行部件。发动机模型如下:

(15)

式中,Qg为发动机每秒的燃料消耗量,mL/s;Pe为发动机功率,kW;be为发动机的燃料消耗率,g/(kW·h),可通过Pe和发动机转速获得;ρCNG为CNG密度,kg/L。

BSFC和发动机外特性曲线见图6。

图6 发动机BSFC图

Fig. 6 BSFC map of engine

2 实时优化制动能量回收策略

再生制动过程中的降挡是一个复杂的过程,涉及最佳降挡点的计算、再生和液压制动扭矩的分配以及电机和混合动力整车控制器(HCU)的协调控制,必须考虑制动和计算中的不确定性以确定最佳降挡点,并且考虑再生制动和液压制动的分配随着车辆速度和制动强度而变化。

2.1 制动过程中降挡的优势

在再生制动过程中降挡可提高再加速性能和增加再生能量。一般情况下是制动过程中挡位保持不变,此时车辆制动后挡位较高,速度较低,加速性能不理想。如果AMT在制动过程中降挡,则不会发生这种情况。同时,如果AMT正常降挡,则节能效果将会明显提高[11]。

2.2 换挡策略设计

由于双电机的混合动力混联构型的结构比较复杂,为了使所提出的算法能在行车过程中快速给出当前所需要的挡位,故本文采用了基于规则的策略。基于规则的策略的原则是在当前条件下选择具有最大再生效果的挡位,其计算量小,适用于实时控制,换挡逻辑设计如图7所示。首先,获取车辆的当前状态,包括车辆速度v、制动程度z、挡位i、电池的SOC值SSOC等,如果车速或制动程度为零,则制动过程结束;然后,根据第1节中的车辆电流状态和方程,可以得到当前条件下SOC的变化率,同时计算在较低挡位条件下SOC的变化率,如果当前挡位的SOC变化率最大,则AMT保持当前的挡位,否则AMT转换到SOC最大变化率的挡位。对于换挡过程中电机1需要暂时退出制动并由液压制动补充的问题,由于本文采用的仿真工况时间较长,而换挡过程一般时间只持续0.1~0.2 s,所以将其影响忽略不计。

图7 换挡逻辑图

Fig.7 Rule-based downshifting strategy flow chart

3 仿真分析

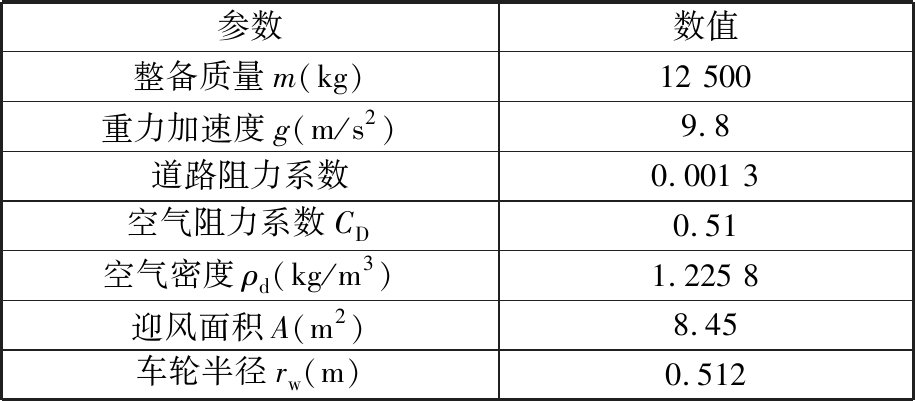

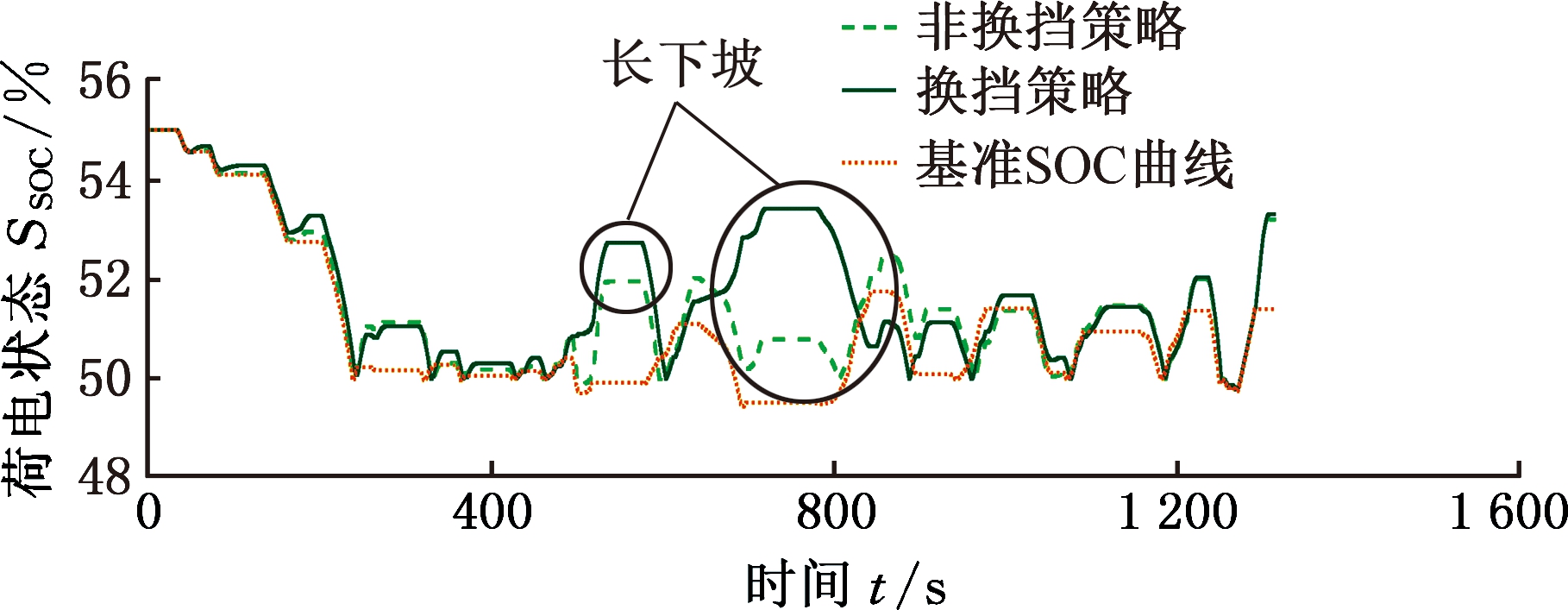

为了验证所提出策略的有效性,在MATLAB/Simulink环境下进行仿真分析。仿真所采用的设计车辆部分参数见表2。

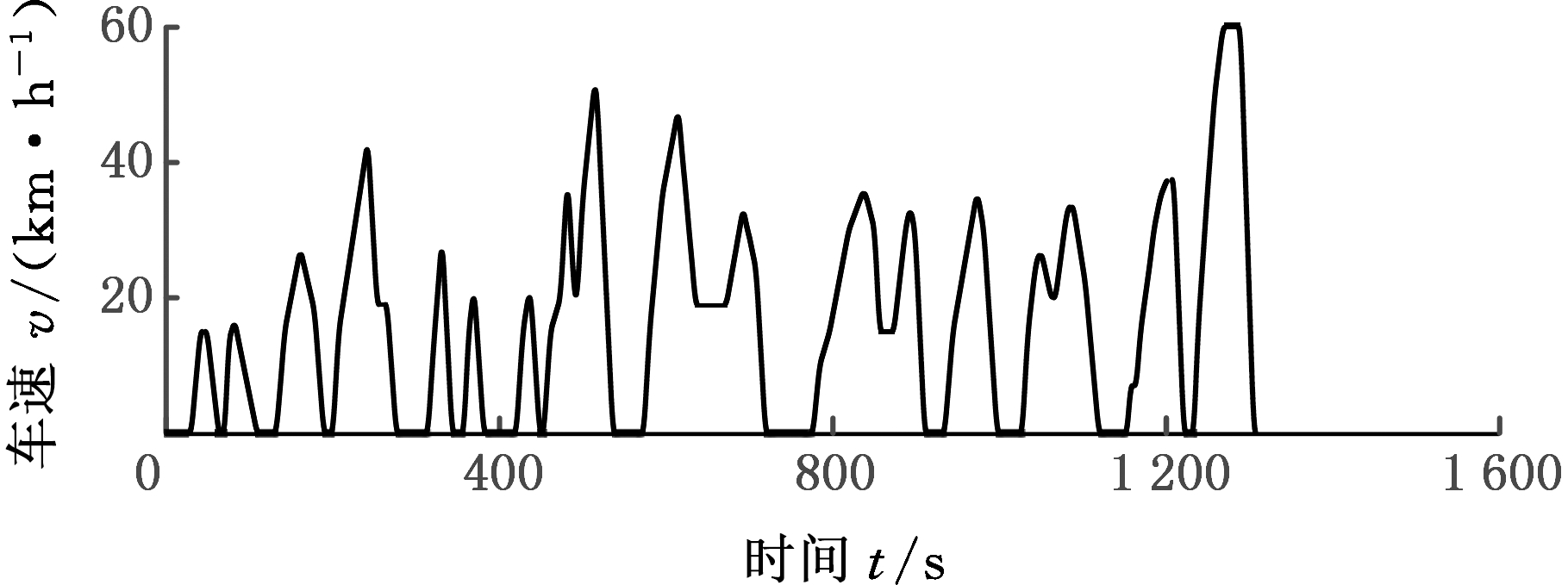

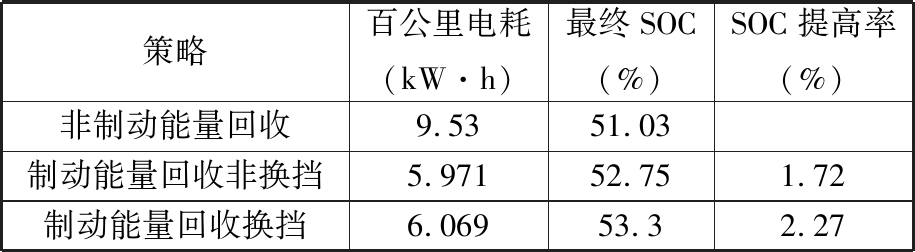

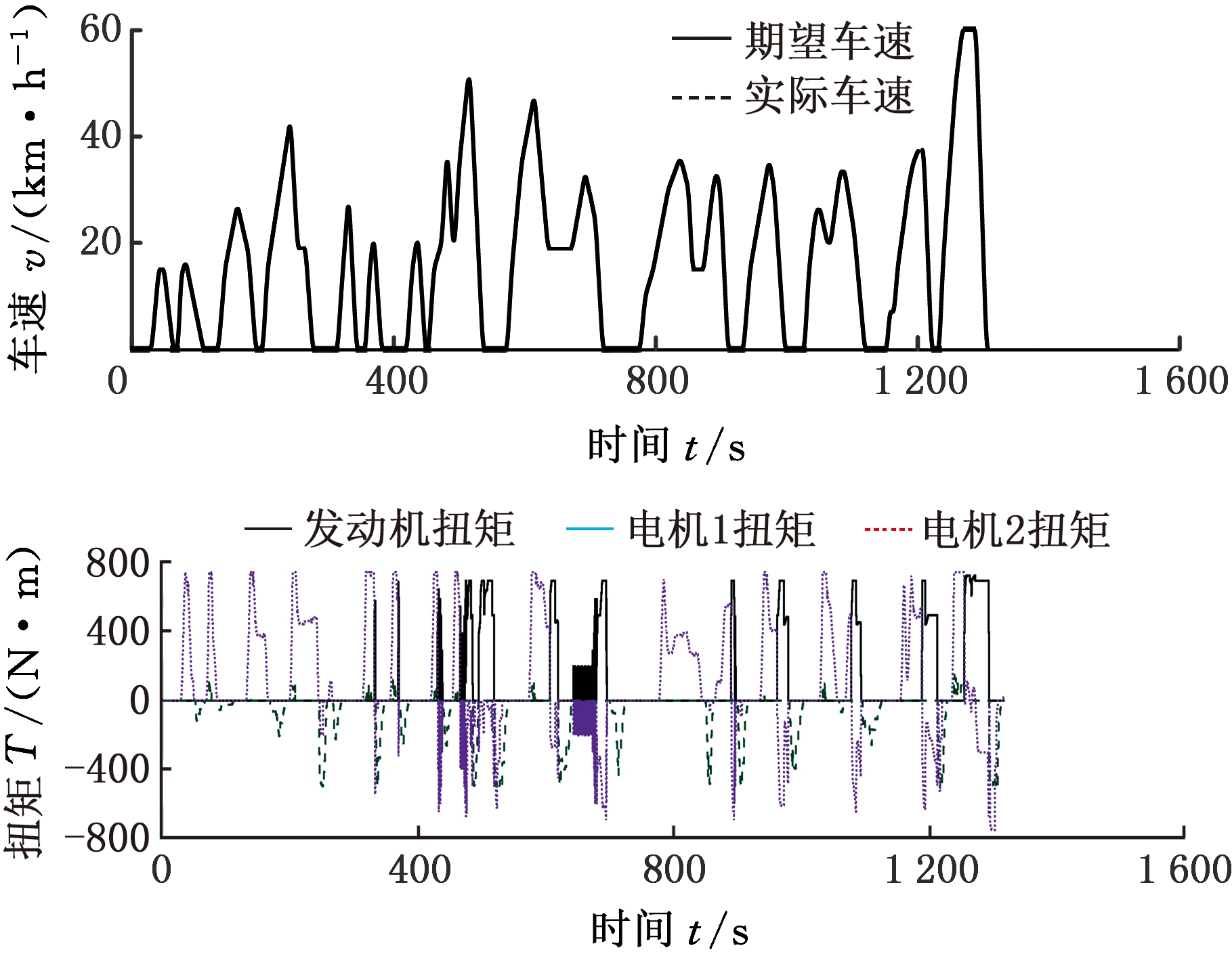

仿真驾驶公交工况如图8所示。电池SOC曲线对比如图9所示(基准SOC曲线代表车辆行驶过程中只进行行车充电而不进行制动能量回收)。由图9可知,在长下坡工况条件下,由于换挡策略的减速过程中进行了降挡,电机1的工作点更多地集中在高效率区,提高了制动能量回收的效率,从而提高了电池SOC。非换挡策略下的最终电池SOC值为52.75%,而使用换挡策略在跑完驾驶工况后SOC值为53.3%。对比不回收制动能量的基准SOC曲线(51.03%),非换挡策略SOC提高了1.72%,而换挡条件下SOC提高了2.27%,后者比前者要高效31.98%。3种策略最终SOC和百公里电耗对比见表3。

表2 整车模型部分参数

Tab. 2 Part parameters of the HEV

参数数值整备质量m(kg)12 500重力加速度g(m/s2)9.8道路阻力系数0.001 3空气阻力系数CD0.51空气密度ρd(kg/m3)1.225 8迎风面积A(m2)8.45车轮半径rw(m)0.512

图8 仿真公交工况

Fig.8 Simulation bus conditions

图9 电池SOC对比曲线

Fig.9 BatterySOC Comparison Curve

表3 百公里电耗及SOC对比

Tab.3 power consumption per 100Km and SOC comparison

策略百公里电耗(kW·h)最终SOC(%)SOC提高率(%)非制动能量回收9.5351.03制动能量回收非换挡5.97152.751.72制动能量回收换挡6.06953.32.27

图10 不换挡条件下的车速跟随与扭矩分配曲线

Fig.10 Speed-following and torque distribution curves without shifting

图11 换挡条件下扭矩分配曲线

Fig.11 Speed-following and torque distribution curves with shifting

换挡和不换挡条件下的车速跟随与扭矩分配曲线分别见图10和图11。由图10和图11可以看出,两种策略的车速曲线几乎重合。对比两种策略的扭矩分配曲线可知,换挡使得电机1工作点发生变化,从而提高了效率,由图11的扭矩分配可明显看到,电机1(AMT换挡时影响更大的电机)所占的比例更大,也从另一面反映了换挡使得能量回收效率提高。表4所示为3种策略下折算后的百公里油耗对比,可以看到普通制动能量回收策略下能节省26.89%的油耗,而换挡策略应用后节油率达31.42%,高于我国所制定的25%。

表4 百公里油耗对比

Tab.4 100 km fuel consumption comparison

策略百公里油耗(L)节油率(%)节油率提高(%)非制动能量回收24.06制动能量回收非换挡17.5926.89制动能量回收换挡16.5031.4216.8

图12所示为两种策略下电机1的工作点,可更直观地看出两种策略下电机1的工作效率。由图12可以看出,在换挡策略下,电机1在制动回收能量时(电机转矩小于零),其工作点能集中发生在高效区,可有效提高工作效率,回收更多的制动能量,避免能量浪费。结合图11的扭矩分配曲线,电机1的扭矩在换挡策略下工作的扭矩更大,时间更长,可回收更多的制动能量。

(a)非换挡策略

(b)换挡策略

图12 两种策略下电机1的工作点对比

Fig.12 Comparison of EM1 operating points under two strategies

4 结语

本文综合考虑了城市公交工况的特点及基于AMT的双电机混联的特点,建立了基于双电机混联的简化车辆运动学模型,分析了非紧急制动情况下降挡所带来的优势,并基于双电机设计了基于规则的能量回收策略,最后通过仿真工况给出了不同策略下的百公里油耗,换挡策略比不换挡策略节油率提高了16.8%。结果表明,所提出的策略不但更好地匹配了动力系统,且整车的能量回收率也得到了综合优化。

[1] STOCKAR S, MARANO V, CANOVA M, et al. Energy-optimal Control of Plug-in Hybrid Electric Vehicles for Real-world Driving Cycles[J]. IEEE Trans. Control Syst. Technol., 2011, 60(7):2949-2962.

[2] LI Liang, YAN Bingjie, SONG Jian, et al. Two-step Optimal Energy Management Strategy for Single-shaft Series-parallel Powertrain[J]. Mechatronics,2016,36:147-158.

[3] GAO Y, CHEN L, EHSANI M. Investigation of the Effectiveness of Regenerative Braking for EV and HEV[J]. SAE Technical Paper, 1999-01-2910.

[4] GAO Y, EHSANI M. Electronic Braking System of EV and HEV: Integration of Regenerative Braking, Automatic Braking Force Control and ABS [J]. SAE Technical Paper, 2001-01-2478.

[5] KIM S H, KWON O J, HYON D, et al. Regenerative Braking for Fuel Cell Hybrid System with Additional Generator[J]. Int. J. Hydrogen Energy, 2013, 38:8415-8421.

[6] PANAGIOTIDIS M, DELAGRAMMATIKAS G, ASSANIS D. Development and Use of a Regenerative Braking Model for a Parallel Hybrid Electric Vehicle[J]. SAE Technical Paper, 2000-01-0995.

[7] SANGTARASH F, ESFAHANIAN V, NEHZATI H, et al. Effect of Different Regenerative Braking Strategies on Braking Performance and Fuel Economy in a Hybrid Electric Bus Employing CRUISE Vehicle Simulation[J]. SAE Int. J. Fuels Lubr., 2008,1:828-837.

[8] OLEKSOWICZ S, BURNHAM K, SOUTHGATE A, et al. Regenerative Braking Strategies, Vehicle Safety and Stability Control Systems: Critical Use-case Proposals[J]. Veh. Syst. Dyn., 2013,51(5):684-99.

[9] KO J, KO S, SON H, et al. Development of Brake System and Regenerative Braking Cooperative Control Algorithm for Automatic-transmission-based Hybrid Electric Vehicles [J]. IEEE Trans. Veh. Technol., 2015,64(2):431-40.

[10] LI L, LI X, WANG X, et al. Analysis of Downshift’s Improvement to Energy Efficiency of an Electric Vehicle during Regenerative Braking[J]. Appl. Energy, 2016,176:125-37.

[11] LI L, WANG X, XIONG R, et al. AMT Downshifting Strategy Design of HEV during Regenerative Braking Process for Energy Conservation[J]. Applied Energy,2016,183:914-925.

[12] JO C, KO J, YEO H, et al. Cooperative Regenerative Braking Control Algorithm for an Automatic-transmission-based Hybrid Electric Vehicle during a Downshift[J]. Proceedings of the Institution of Mechanical Engineers Part D Journal of Automobile Engineering, 2012, 226(4):457-467.

[13] RUAN J, WALKER P, ZHU B. Experimental Verification of Regenerative Braking Energy Recovery System Based on Electric Vehicle Equipped with 2-speed DCT[C]∥7th IET International Conference on Power Electronics, Machines and Drives (PEMD 2014). Manchester,2014:1-8.

[14] 陈庆樟,何仁,商高高.基于ABS的汽车能量再生制动集成控制研究[J]. 汽车工程,2008,30(4):301-304.

CHAN Qingzhang, HE Ren, SHANG Gaogao.A Research on Integrated Control of Vehicle Regenerative Braking Based on ABS[J]. Automotive Engineering, 2008,30(4):301-304.

[15] LI Liang, ZHANG Yuanbo, YANG Chao et al. Model Predictive Control-based Efficient Energy Recovery Control Strategy for Regenerative Braking System of Hybrid Electric Bus[J]. Energy Conversion and Management,2016,111:229-314.

[16] YANG C, JIAO X H, LI L, et al. Robust Coordinated Control for Hybrid Electric Bus with Single-shaft Parallel Hybrid Powertrain[J]. IET Control Theory Appl., 2015,9 (2):270-282.

[17] YANG C, JIAO X H, LI L, et al. Electromechanical Coupling Driving Control for Single-shaft Parallel Hybrid Powertrain[J]. Sci. China Tech. Sci., 2014,57 (3):541-549.

[18] SUN D Y, LIN X Y, QIN D T, et al. Power-balancing Instantaneous Optimization Energy Management for a Novel Series-parallel Hybrid Electric Bus[J] Chinese Journal of Mechanical Engineering, 2012,25 (6):1161-1170.

[19] PACEJKA H B, BAKKER E. The Magic Formula Tyre Model [J]. Veh. Syst. Dyn., 1992,21 (1):1-18.

[20] WANG X, LI L, YANG C. Hierarchical Control of Dry Clutch for Engine-start Process in a Parallel Hybrid Electric Vehicle[J]. IEEE Trans. Electrif., 2016, 2 (2):231-43.

[21] LI L, WANG X, XIONG R, et al. AMT Downshifting Strategy Design of HEV during Regenerative Braking Process for Energy Conservation[J]. Applied Energy, 2016, 183: 914-925.

[22] ZOU Y, HU X, MA H, et al. Combined State of Charge and State of Health Estimation over Lithium-ion Battery Cell Cycle Lifespan for Electric Vehicles[J]. J. Power Sour., 2015,273:793-803.