0 引言

电连接器为电气终端之间提供连接与分离功能,可以实现电信号的传递、控制以及电连接,广泛应用于军事装备和航空航天设备中[1]。统计数据显示,在所有的航空、航天系统故障中,由电连接器失效引起的故障占故障总数的30%左右,造成的损失无法估量,其中,接触失效引发故障所占比例最高达到46.1%,而高温是造成接触失效的一个最主要的因素。

近年来有大量关于温度对电连接器影响的研究。ANSYS软件[2-3]是融合结构、流体、电场、磁场、声场和耦合场分析于一体的通用有限元分析软件。文献[4-5]通过ANSYS对电连接器温度场进行了仿真分析,研究了不同温度下电连接器的温度场分布。文献[6]通过建立高温电连接器三维仿真模型,对不同高温环境下电连接器的温度场进行了有限元仿真,并利用电磁加热装置和热电偶测试,验证了有限元热分析的正确性。文献[7]对某型电连接器在不同环境温度和振动应力综合作用下进行失效分析,确定了主要失效机理并进行了可靠性建模。文献[8]研究了热循环应力对电连接器可靠性的影响。文献[9]研究了温度与振动对不同结构尺寸电连接器寿命的影响。

当电连接器工作的环境温度特别高时,需要对电连接器内部耐高温性能有准确的预估,以防止电连接器在工作时由于内部温度过高而导致的失效。因此,必须准确地测量出高温环境下电连接器的内部温度,用于对电连接器耐高温性能的检测,以保证在最严酷的使用环境下电连接器不会产生电接触失效的现象。但由于电连接器零件多,内部结构复杂,且尺寸不规则,内部温度的测试有很大难度。

本文针对Y2型宇航分离脱落电连接器进行电连接器内部温度的有限元仿真,基于自主设计的内部温度测试系统进行电连接器内部温度检测试验,通过对比分析试验结果与仿真结果,验证有限元仿真的正确性,并基于该仿真方法研究了芯数、工作电流及接触电阻对电连接器内部温度的影响。

1 电连接器内部温度有限元仿真方法

1.1 电连接器特性分析

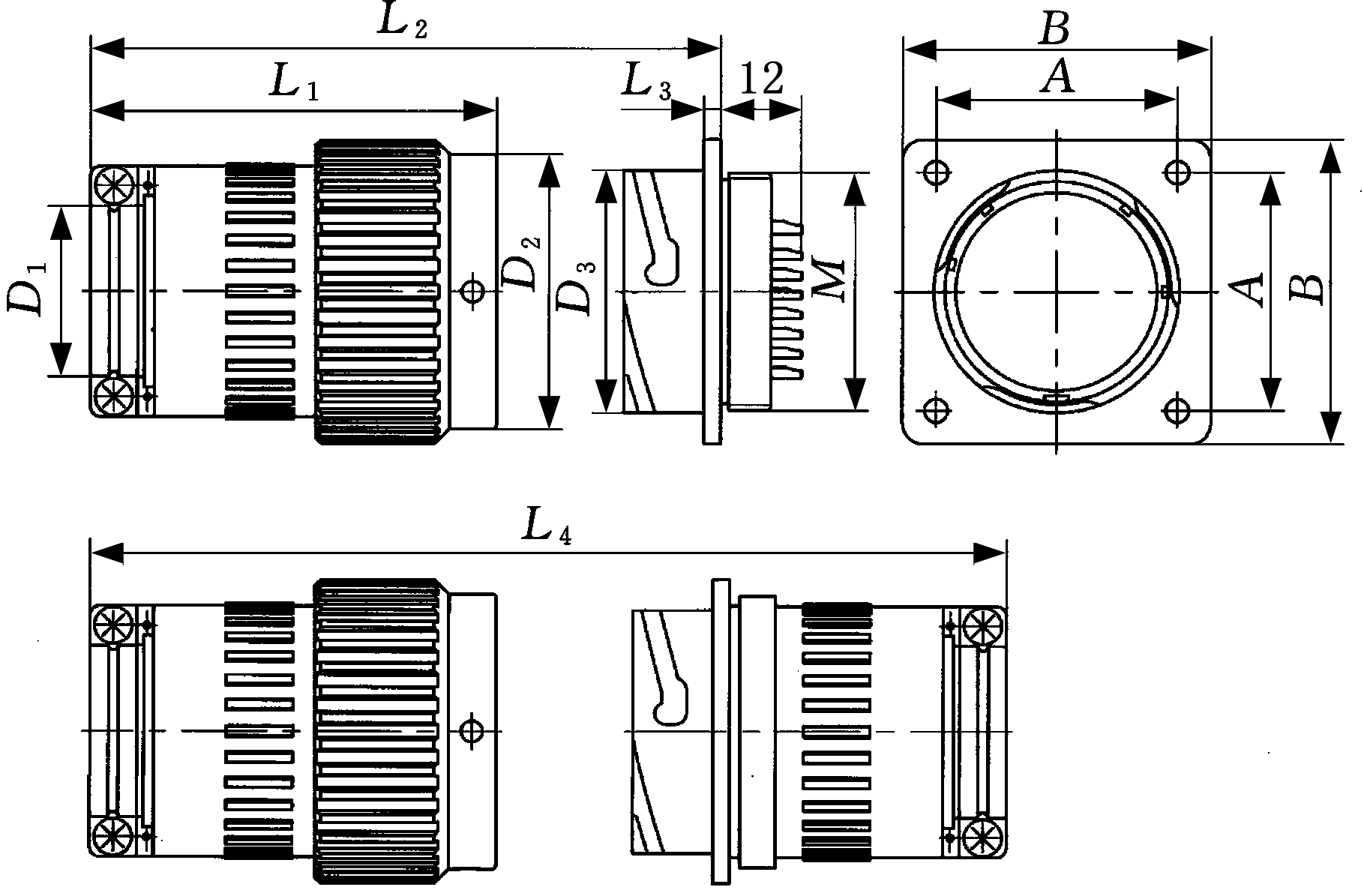

选择8芯Y2型宇航分离脱落电连接器作为研究对象,其外形、尺寸和装针绝缘体插合面视图如图1所示。

图1 8芯Y2型圆形密封电连接器外形

Fig.1 Shape of 8-core Y2 circular sealed electrical connector

在进行仿真分析之前,需要分析电连接器与热电耦合仿真相关的产品特性,了解该型电连接器各主要组成部分所用材料特性,以及接触件的额定电流、接触电阻和绝缘电阻等关键电气参数。8芯Y2型圆形密封电连接器的具体参数如表1所示。

1.2 模型建立和网格划分

SolidWorks由于其建模功能强大、操作界面友好,提供了强大的二次开发接口,并以插件的形式集成了各种专业的分析模块,因此而得到了广泛的应用[10]。进行有限元分析时,在不影响温度仿真模拟精度要求的前提下,对电连接器部分结构进行合理的简化:①螺纹对热分析影响较小,无法导入ANSYS中,可将其改成光滑曲面;②忽略外形倒角、凸台以及其余非关键的细节特征;③孔座、针座属于电连接器绝缘体部分,在建立模型时将其简化为一体。 最终基于SolidWorks构建的Y2型8芯电连接器三维实体模型如图2所示。

表1 8芯Y2型圆形密封电连接器部分参数

Tab.1 Partial parameter of 8-core Y2 circular sealed electrical connector

产品性能部件材料特性机械特性壳体铝合金镀层氧化喷漆,非导电绝缘体热塑性塑料接触件铜合金接触件特性插配直径(mm)11.5额定电流(A)35接触电阻(mΩ)≤5≤3

图2 8芯电连接器三维模型

Fig.2 Three-dimensional model of 8-core electrical connector

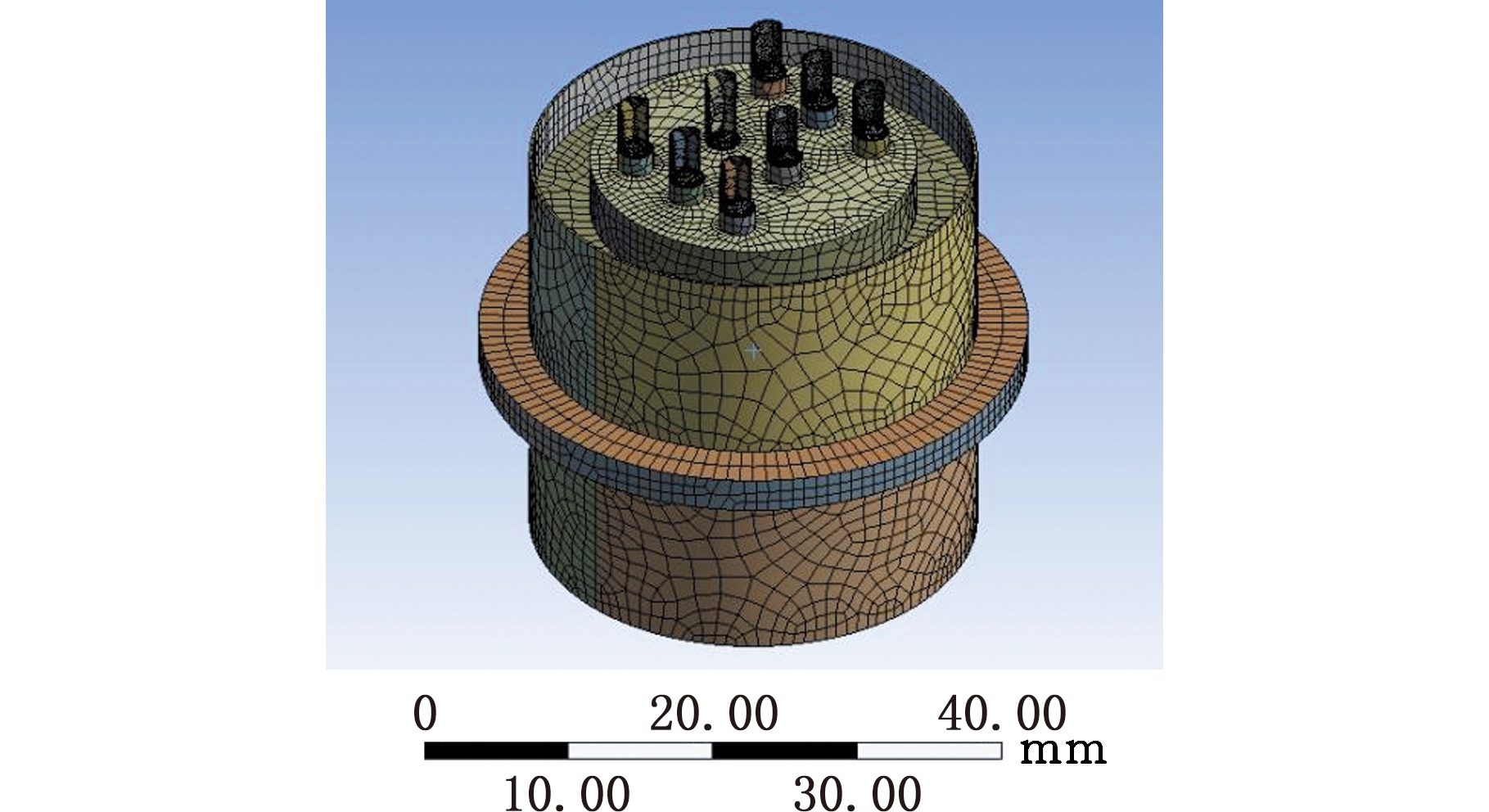

本文建立的三维模型主要包括影响电连接器温度变化和温度分布的部件:接触件、绝缘体和外壳体。网格划分时,电连接器模型中对温度变化影响最大的部分进行加强细化处理,其他区域根据具体情况进行网格大小调节,最终达到一种最理想的效果。因为接触件是通过电流直接生热的实体部分,所以设置其网格精度相关性为0,关联中心为高级(fine)。绝缘体的关联中心设置为中等(medium),壳体的关联中心设置为粗糙(coarse)。整体网格划分效果如图3所示。

图3 8芯电连接器网格划分示意图

Fig.3 Diagram of grid division for 8-core electrical connector

1.3 内部温度仿真结果分析

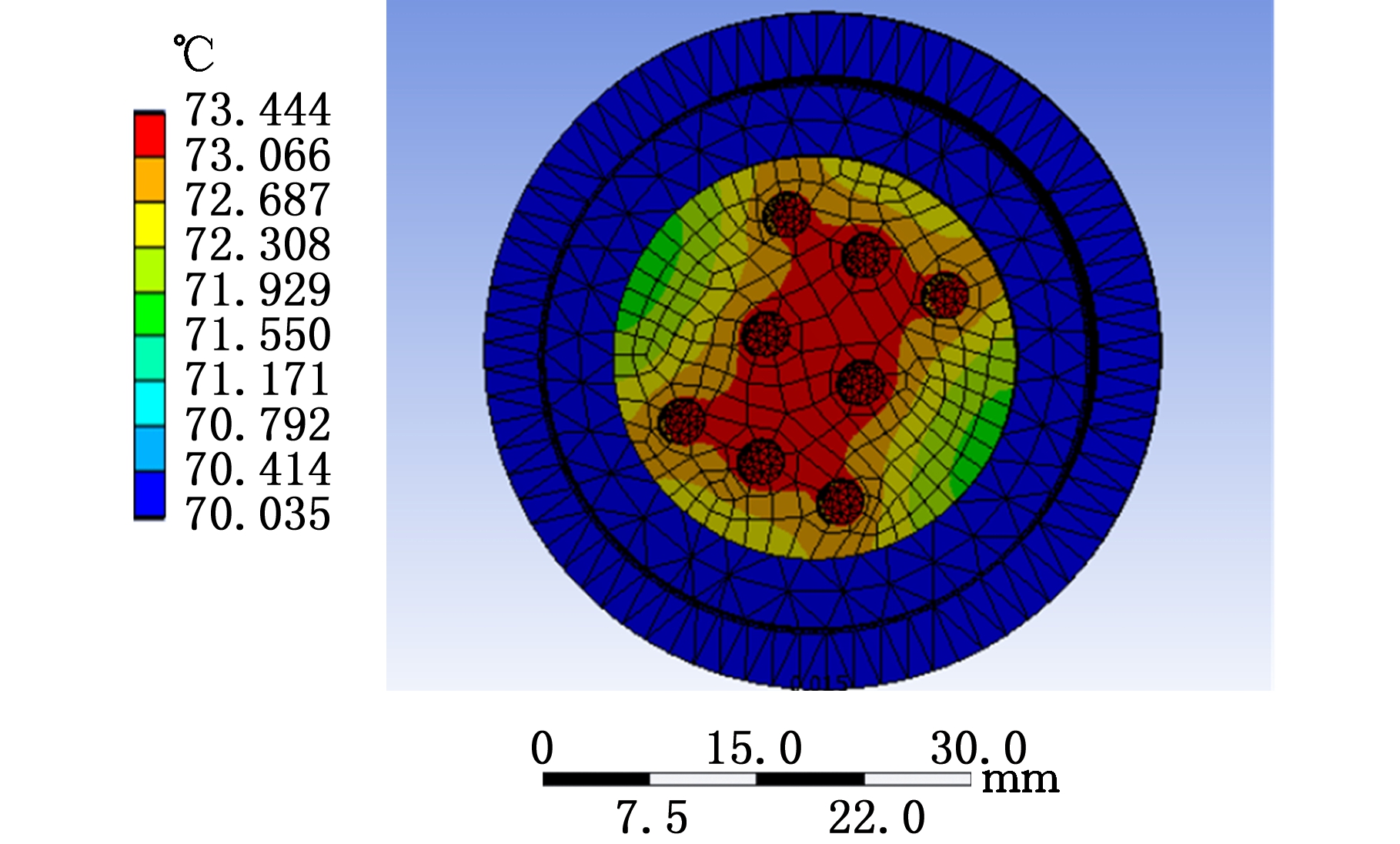

取电连接器的最高工作温度125 ℃、105 ℃、85 ℃和70 ℃作为本次试验的环境温度,通电电流设为8芯电连接器的额定电流3 A。先设置电连接器工作温度为70 ℃,工作时间为2 h,得到的电连接器温度仿真结果,如图4所示。由图4可以得出:①接触件是本次电连接器仿真时唯一产热的部件,通电的电连接器接触件温度最高,为73.444 ℃,高于环境温度约3.444 ℃;②绝缘体上最高温度为73.444 ℃,最低温度为70.055 ℃;③壳体温度几乎不变,其最高温与最低温仅相差0.2 ℃,因为壳体与绝缘体接触,而绝缘体的材料质量热容较大,导热性能差,而且壳体在电连接器工作时与外界进行热对流,所以其温度变化很小;④整体的温度变化规律是由接触件向外温度逐渐降低。最高温度出现在位于或者距离所有通电接触件几何中心最近的接触件上。孔座底部因为忽略了其散热,所以其平均温度高于上部平均温度。

(a)俯视图

(b)X方向截面图

图4 Y2型电连接器内部温度分布

Fig.4 Internal temperature distribution of Y2 electrical connector

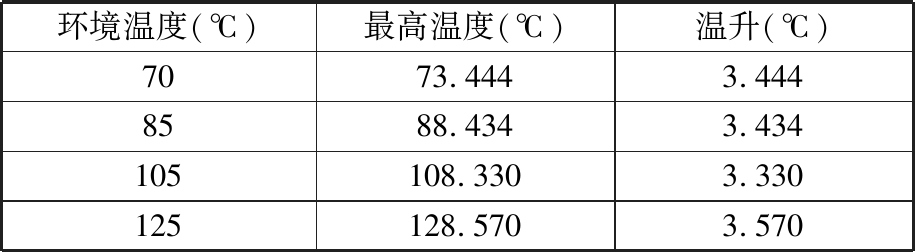

依次更改环境温度为85 ℃、105 ℃、125 ℃,由仿真结果可以看出,在不同环境温度下,电连接器的温度分布情况是相似的,温度变化规律也相同。环境温度较高的电连接器生成的最终最高温度较高,但温升值大致相同,仿真所得内部最高温度及温升如表2所示。

表2 电连接器最高温度和温升

Tab.2 Maximum temperature and temperature rise of electrical connector

环境温度(℃)最高温度(℃)温升(℃)7073.4443.4448588.4343.434105108.3303.330125128.5703.570

2 电连接器内部温度测试

2.1 环境温度监测装置设计

本文使用DX312C保温箱提供电连接器工作环境温度,选用美国OMEGA公司生产的DR1609型温度监测仪,同时使用热电偶传感器与温度监测仪连接实现保温箱内环境温度测试。将热电偶直接放在保温箱中的电连接器附近,误差忽略不计,可认为温度监测仪显示的温度即电连接器所处的环境温度。

2.2 电连接器内部温度测试装置设计

电连接器内部温度测试选用HOBO UX100铂电阻温度记录仪和PT100型铂电阻,铂电阻采样率为10 Hz,精度为±0.1 ℃,数据可同步上传到PC机上。电连接器最高温升位于接触部位,温升检测值越接近最高温升越能有效地反映电连接器内部温升情况。通过开孔,将铂电阻紧贴接插件的表面实现电连接器内部温度检测。

2.3 电连接器内部温度测试方案设计

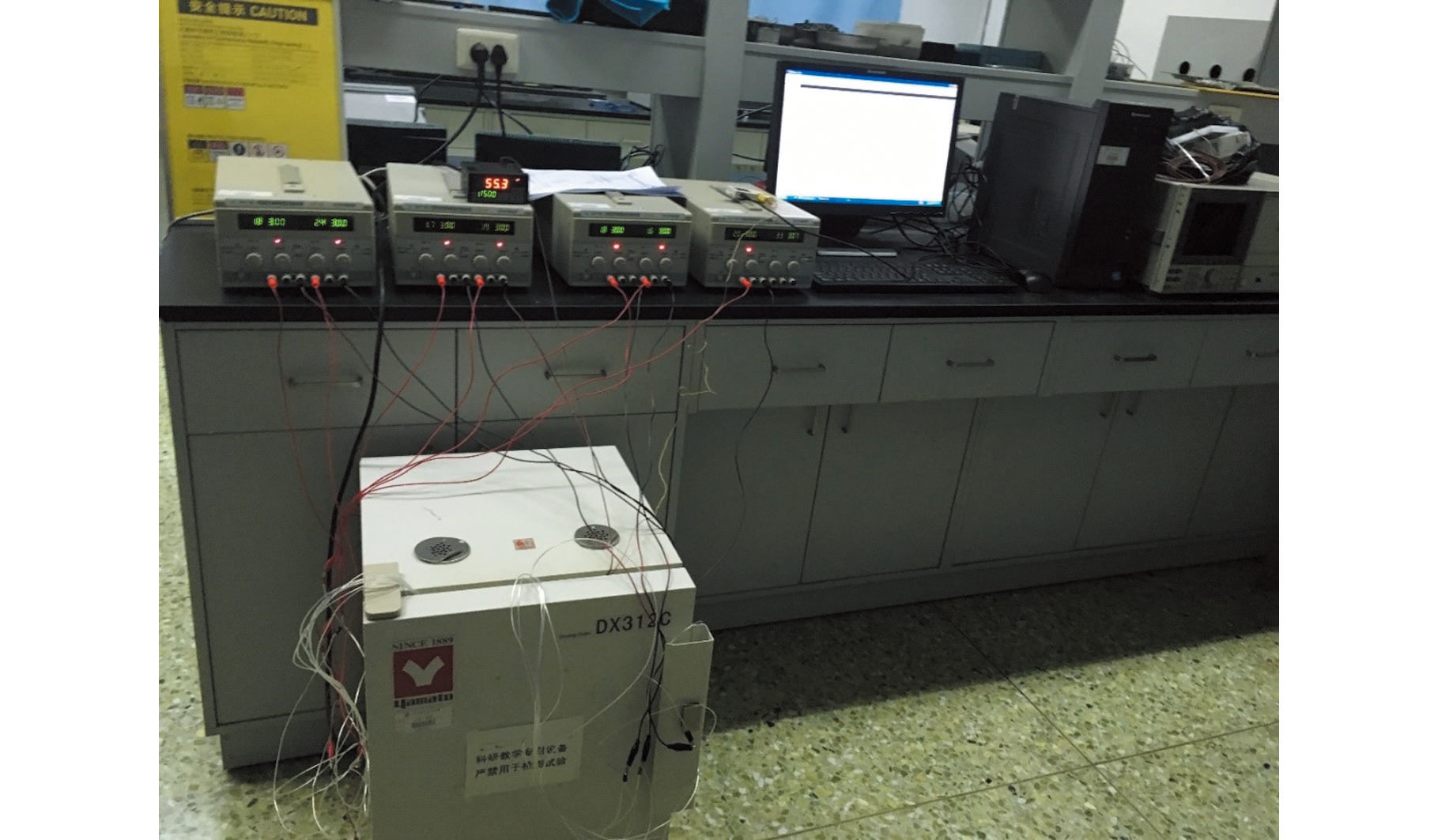

基于设计的电连接器环境温度和内部温度测试装置,进行Y2型8芯电连接器内部温度测试。根据产品特性,设定最大试验电流为3A,通过高温导线与接触件相接进行通电。测试中,通电2 h、断电 0.5 h,直到温度冷却至室温。具体操作步骤如下:① 将电连接器置于保温箱中,用螺丝钉和压板将电连接器固定在架子上;②将温度监测器连接的热电偶温度传感器置于保温箱中,利用导热胶将其固定在电连接器外壳上;③以电连接器内部中心为原点,取5个距离原点为等差数列的点,将铂电阻温度传感器利用导热胶分别固定在这5个点上,测试电连接器的内部温度;④设置保温箱温度,将利用铂电阻温度传感器测得的温度最高点记录下来后,在相同的试验条件下,在该点重复测试温度5次,每隔10 s采集一次数据并保存,将最高温度偏差较大的数值剔除后,取最高温度平均值;⑤分别设置保温箱温度为70 ℃、85 ℃、105 ℃、125 ℃;⑥重复步骤④、步骤⑤。实际测试实物见图5。

图5 电连接器内部温度试验实物图

Fig.5 Physical diagram of internal temperature test of electric connector

2.4 试验数据处理分析

按照上述温度测试方法进行电连接器内部温度测试试验,实时监测电连接器接触件的温度。利用线性插值法对试验数据进行系统误差校准,得到电连接器内部最高温度,重复5次上述温度测试试验,将温度测试试验结果取平均值,并与仿真结果比较,得到仿真结果与试验结果的偏差如表3所示。

表3 仿真最高温度与试验最高温度比较

Tab.3 Comparison of maximum temperature between simulation and test

环境温度(℃)Y2型电连接器试验结果(℃)仿真结果 (℃)误差 (%)7076.08773.4443.68592.05988.4344.1105111.904108.3303.8125133.712128.5704.0

误差的计算是仿真结果减去试验结果的绝对值与试验结果的比值,误差产生原因可能是ANSYS仿真环境中传热系数为经验值,与实际传热系数存在差异。由表3可知,这4次试验中,误差的平均值为3.875%,最大值为4.1%,最小值为3.6%,均未超过5%。由此可见利用SolidWorks软件进行建模,再使用ANSYS有限元软件进行热电耦合分析,可对工作状态下的电连接器进行内部温度测试仿真。

3 电连接器内部温度有限元仿真方法应用

3.1 芯数对电连接器内部温度的影响

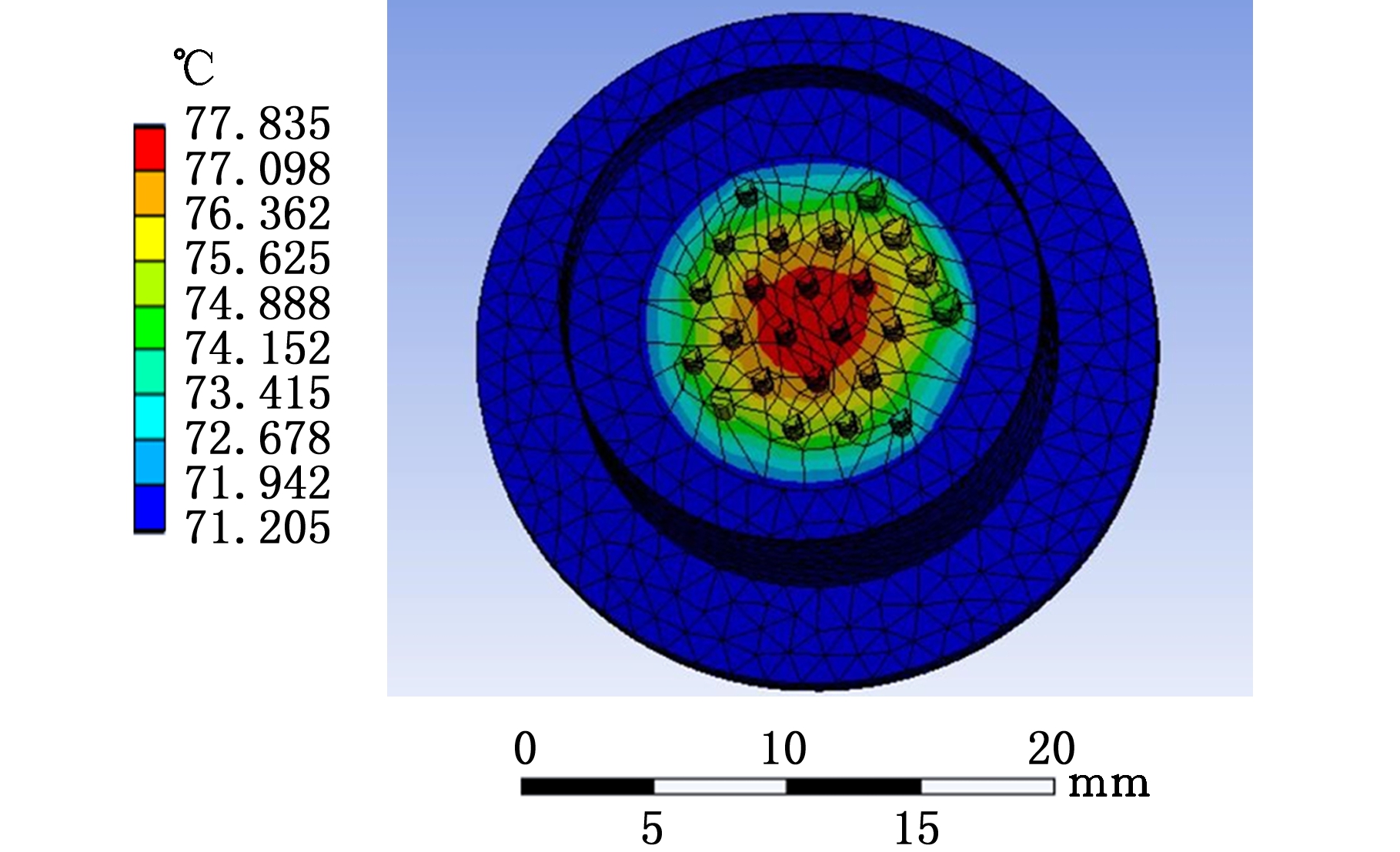

电连接器有多种不同的芯数,Y2型电连接器的接触件从几件到几十上百件,不同芯数的电连接器的内部温度场也不同。本文选择常用的四种芯数电连接器(8芯、24芯、36芯、50芯)进行芯数与内部温度相关性的研究。在环境温度为70 ℃下,对每种芯数的电连接器设定电流为3A,设置对流环境为Stagnant Air-Simplified Case(空气静止简化模型),分析其温度场分布情况。图6为不同芯数电连接器的内部温度场分布云图。

(a)8芯

(b)24芯

(c)36芯

(d)50芯

图6 4种Y2型电连接器温度分布图

Fig.6 Temperature distribution diagram of 4 types Y2 electrical connectors

8芯内部最高温度为73.444 ℃,24芯内部最高温度为77.835 ℃,36芯内部最高温度为80.847 ℃,50芯内部最高温度为82.976 ℃,且4种芯数的电连接器温度分布规律相似,均是接触件中心位置温度最高,内部最高温度的位置较为集中。由此可知,随着接触件数目的增加,电连接器内部最高温度不断升高,同时温升也增大。

3.2 电流对电连接器内部温度的影响

电连接器内部接触件材料都是由金属构成,电流经过接触件时,金属本身的电阻以及接触件表面的接触电阻会产生热量,当接触件产生的热量超出正常范围时,会导致电连接器内部温度过高,进而接触件插孔发生蠕变,弹力随之降低,接触件之间的接触压力变小,从而导致接触不良,引起电连接器的故障。

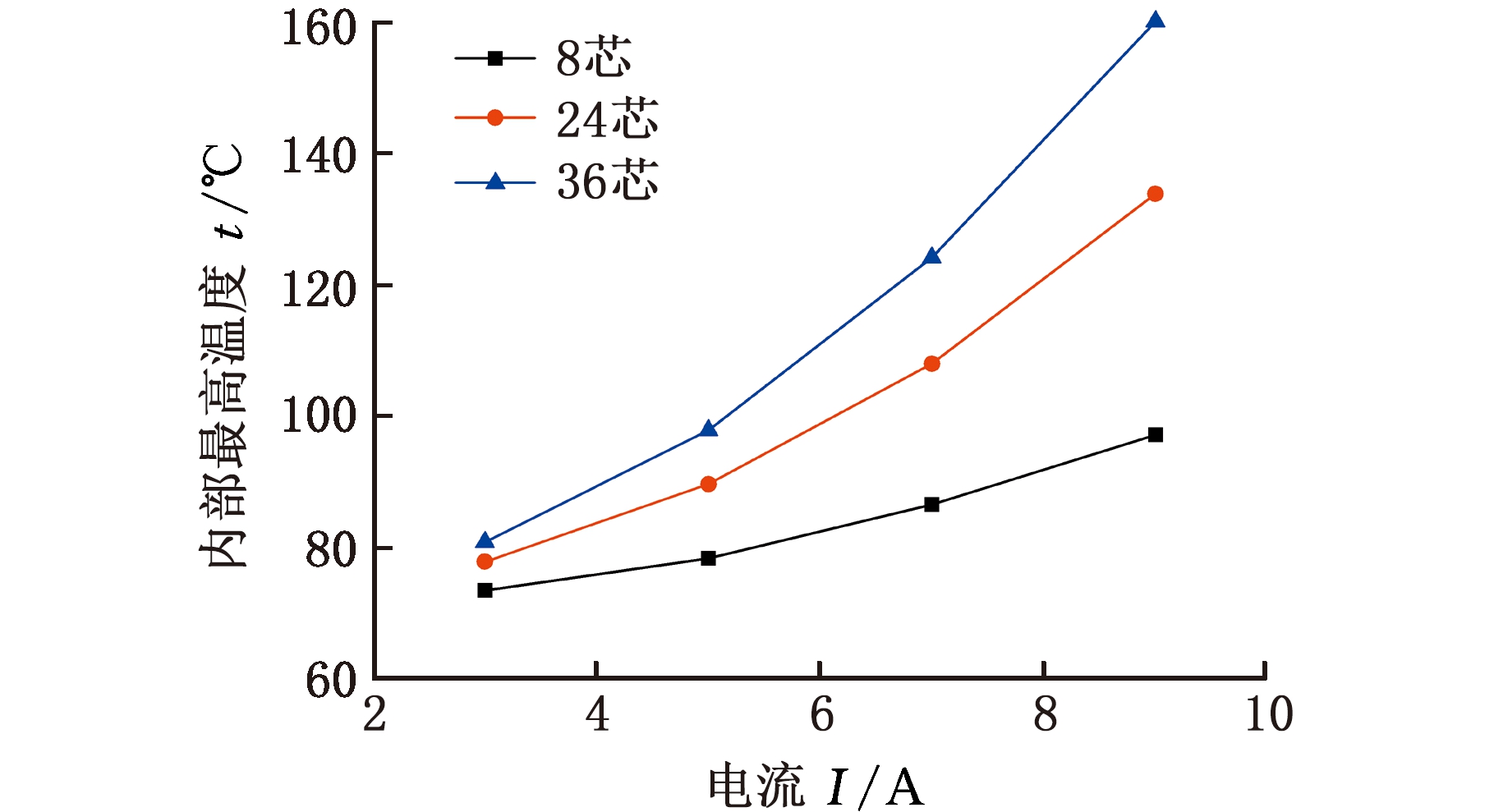

本节在接触电阻固定的情况下,研究工作电流对电连接器内部温度的影响。选取Y2型8芯、24芯、36芯电连接器,工作电流分别为3 A、5 A、7 A、9 A,环境温度设置为70 ℃,不同芯数电连接器内部最高温度随电流的变化曲线见图7。

图7 内部最高温度随电流的变化

Fig.7 The change of Internal maximum temperature with current

随着电流的增大,电连接器内部最高温度逐渐升高,基本呈指数增长关系,电流由3 A增长到9 A,8芯、24芯、36芯电连接器内部最高温度分别由73.444 ℃、77.835 ℃、80.847 ℃升高到88.156 ℃、90.945 ℃、93.189 ℃,变化明显。为避免电连接器内部温度过高,参考GJB1217—2009A方法1005中规定,70 ℃暴露温度下连接器的内部最高温度应不超过84 ℃,则根据仿真结果8芯电连接器工作时的电流应不超过7 A,24芯电连接器工作时的电流应不超过5 A,36芯电连接器工作时的电流应不超过4 A。基于此方法可以确定不同环境温度下,不同芯数的电连接器最大工作电流。

3.3 接触电阻对电连接器内部温度的影响

接触件表面接触电阻对于电连接器而言是重要的产热源,接触电阻的大小对电连接器最高内部温度有很大的影响。选取8芯、24芯、36芯、50芯Y2型电连接器,通过改变接触件接触电阻的大小,研究其对电连接器温度场的影响。设置接触电阻为1、2、3、4、5、6 mΩ,接触件电流为3 A,环境温度为85 ℃,仿真得到最高温度随接触电阻变化的情况,如图8所示。

图8 最高温度随接触电阻的变化

Fig.8 The change of maximum temperature with contact resistance

随着接触电阻的增大,电连接器内部最高温度逐渐升高,电阻与最高温度之间基本成线性关系,接触电阻由1 mΩ变化至6 mΩ,24芯、36芯、50芯电连接器内部温度变化明显,8芯内部最高温度变化较为平缓。参考GJB1217—2009A方法1005中规定,85 ℃暴露温度下连接器的内部最高温度应不超过102 ℃,则根据仿真结果,24芯电连接器允许的最大接触电阻约为4 mΩ,36芯电连接器允许的最大接触电阻应小于3.5 mΩ,50芯电连接器允许的最大接触电阻应小于3 mΩ,而8芯电连接器由于内部芯数较少,相同接触电阻条件下发热量少,故85 ℃暴露温度下允许的最大接触电阻相较于另外三种芯数电连接器最大接触电阻明显高。

4 结论

(1)建立Y2型宇航分离脱落电连接器的三维仿真模型,利用有限元分析软件得到了电连接器在不同环境温度下的内部温度分布及温升。

(2)设计电连接器内部温度测试系统,完成8芯Y2型电连接器内部温度测试并验证了有限元分析的正确性。

(3)研究芯数、工作电流和接触件接触电阻对电连接器内部温度变化的影响,发现电连接器内部最高温度均随这三个影响因素的增大而增大。

[1] 骆燕燕,马旋,李小宁,等.航空电连接器热循环试验与寿命预测[J].中国机械工程,2018,29(3):333-339.

LUO Yanyan, MA Xuan, LI Xiaoning, et al. Thermal Cycling Test and Life Predication of Aviation Electrical Connectors[J]. China Mechanical Engineering, 2018, 29(3):333-339.

[2] ZHU Z Y, LEE H P, CHEOK B T. Finite Element Analysis of Thermal Shock Tests of RF Connectors[J]. Journal of Materials Processing Tech.,2005,168(2):291-295.

[3] WANG Xin, XU Liangjun. Finite Element Model Analysis of Thermal Failure in Connector[J].Journal of Zhejiang University Science A, 2007, 8(3):397-402.

[4] 杜永英,孙志礼,王宇宁,等. 基于热分析的电连接器的温度应力研究[J]. 机械设计与制造,2013(10):42-44.

DU Yongying, SUN Zhili, WANG Yuning, et al. Study on Temperature Stress for Electrical Connector Based on the Thermal Analysis[J]. Machinery Design & Manufacture, 2013(10):42-44.

[5] 李志博,朱玛,张高峰. ANSYS在电连接器温升分析中的应用[J]. 计算机应用与软件,2011,28(5):189-192

LI Zhibo, ZHU Ma, ZHANG Gaofeng. Applying ANSYS in Analysis Temperature Rise of Electric Connector[J]. Computer Applications and Software, 2011, 28(5):189-192.

[6] 许成彬,潘骏,陈文华,等.高温电连接器有限元分析与接触件插拔试验[J].工程设计学报,2015,22(3):250-255.

XU Chengbin, PAN Jun, CHEN Wenhua, et al. Finite Element Thermal Analysis and Plugging Test of the High Temperature Electrical Connector[J]. Chinese Journal of Engineering Design, 2015,22(3):250-255.

[7] 靳哲峰. 环境综合应力作用下航天点链接可靠性分析与建模[D]. 杭州:浙江大学,2003:5-21.

JIN Zhefeng. Failure Analysis and Reliability Modeling for Electrical Connectors under the Action of Combined Environment Stress[D]. Hangzhou: Zhejiang University, 2003:5-21.

[8] 骆燕燕,王振,李晓宁,等. 电连接器热循环加速试验与失效分析研究[J].兵工学报,2014,35(11):1908-1913.

LUO Yanyan, WANG Zhen, LI Xiaoning, et al. Accelerated Thermal Cycling Test and Failure Analysis of Electrical Connectors[J]. Acta Armamentarii, 2014,35(11):1908-1913.

[9] 宋万里,张训义,孙志礼,等.不同结构尺寸的电连接器的温度与振动分析[J].机械设计与制造,2017(1):13-15.

SONG Wangli, ZHANG Xunyi, SUN Zhili, et al. Temperature and Vibration Analysis of Electric Connector on Different Structural Dimension[J]. Machinery Design & Manufacture, 2017(1):13-15.

[10] 秦宁,章志兵,许恒建,等. 基于SolidWorks的钣金成形快速分析系统开发[J]. 中国机械工程,2011,22(9):1026-1030.

QIN Ning, ZHANG Zhibing, XU Hengjian, et al. Development of Fast Analysis Software for Sheet Metal Forming Based on SolidWorks[J]. China Mechanical Engineering,2011,22(9):1026-1030.