0 引言

陶瓷基复合材料具有良好的热稳定性和高强度,通常作为高温结构材料被广泛应用于航空、航天等领域。在复合材料体系中,连续纤维增韧陶瓷基复合材料(continuous fiber-reinforced ceramic composite,CFCC)因具有高强度和冲击韧性而成为重点研究对象[1]。磨削加工是CFCC加工的主要方式,由于CFCC内部复杂的纤维编织结构及增韧纤维的各向异性使其磨削力较大,因此探究CFCC磨削加工影响因素、减小磨削力以及提高磨削效率成为制造业的一个重要课题[2]。复合材料磨削力模型可用来预测CFCC加工过程中所需要的磨削力,从而可提高磨削效率,为其机械加工提供了一定的参考。

针对复合材料的磨削机理,国内外学者作了大量的研究:LI等[3]考虑砂轮磨粒与工件之间微小的相互作用,构建了磨削力的力学模型来预测典型阶段的磨削力;ARDASHEV等[4]建立了一种基于砂轮工作表面实际情况的磨削力仿真模型,该模型考虑了砂轮磨粒与工作表面之间相互作用的随机性以及工件材料变形阻力的大小;ZHANG等[5]构建了润滑条件下的磨削力数学模型,该模型考虑了润滑条件、材料去除以及塑性堆积机制,并通过实验验证了改进后模型的可靠性;AZIZI等[6]在考虑磨粒的几何尺寸和密度的基础上,建立了单颗磨粒磨削的磨削力模型,研究了不同参数对磨削力的影响;刘杰等[7]提出了2D-C/SiC摩擦层(表面)的磨削力理论公式,讨论了磨削加工用量对磨削力和磨削力比的影响;张祥雷等[8]利用Deform-3D软件建立了三维虚拟磨削仿真模型,并采用Lagrangian Incremental算法建立了基于多颗磨粒磨削仿真的磨削力预测模型;张飞虎等[9]对K9玻璃进行了磨削实验,采用多元线性回归拟合法得到了法向磨削力的经验公式,为亚表面损伤深度预测模型提供了磨削力理论数据。综上所述,国内外对单相材料的磨削力数学模型和力学模型研究较多,但关于复合材料磨削力模型的研究鲜有报道。

笔者设计并制备了单向C/SiC复合材料,采用金刚石砂轮对单向C/SiC复合材料进行特殊方向的磨削实验,研究了砂轮转速、磨削深度、进给速度对磨削力的影响;根据实验数据,基于多指数拟合分析方法得到了沿纤维典型方向(法向、纵向、横向)的磨削力数学模型;通过分析磨削力模型,揭示了复合材料磨削力的影响机制。

1 实验设计

1.1 材料制备

由于CFCC内部具有复杂的编织结构以及纤维的各向异性,使得探究影响磨削力因素、建立磨削力模型更加困难,因此,必须将CFCC内部复杂的编织结构进行解耦。实验所用的单向C/SiC陶瓷基复合材料是采用气相沉积工艺(chemical vapor infiltration,CVI)制成的。表1为材料制备所用的碳纤维(T300)性能参数,本文设计的陶瓷基复合材料纤维的体积分数为40%。表2为SiC基体的性能参数。

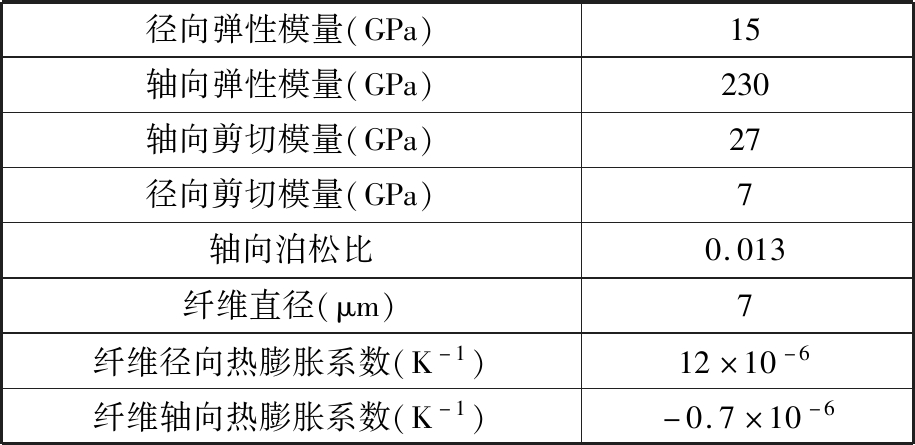

表1 碳纤维(T300)力学性能参数

Tab.1 Mechanical properties of carbon fiber(T300)

径向弹性模量(GPa)15轴向弹性模量(GPa)230轴向剪切模量(GPa)27径向剪切模量(GPa)7轴向泊松比0.013纤维直径(μm)7纤维径向热膨胀系数(K-1)12×10-6纤维轴向热膨胀系数(K-1)-0.7×10-6

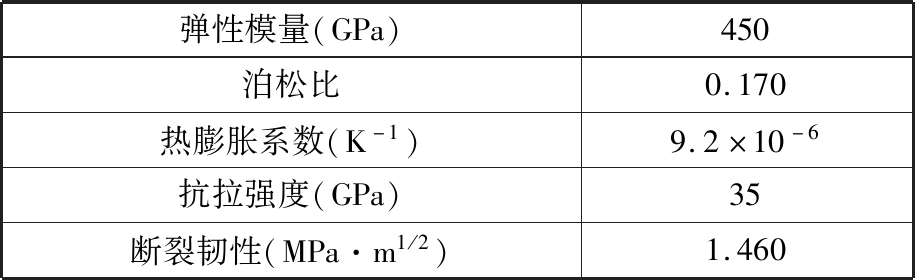

表2 SiC基体力学性能参数

Tab.2 Material properties of the SiC matrix

弹性模量(GPa)450泊松比0.170热膨胀系数(K-1)9.2×10-6抗拉强度(GPa)35断裂韧性(MPa·m1/2)1.460

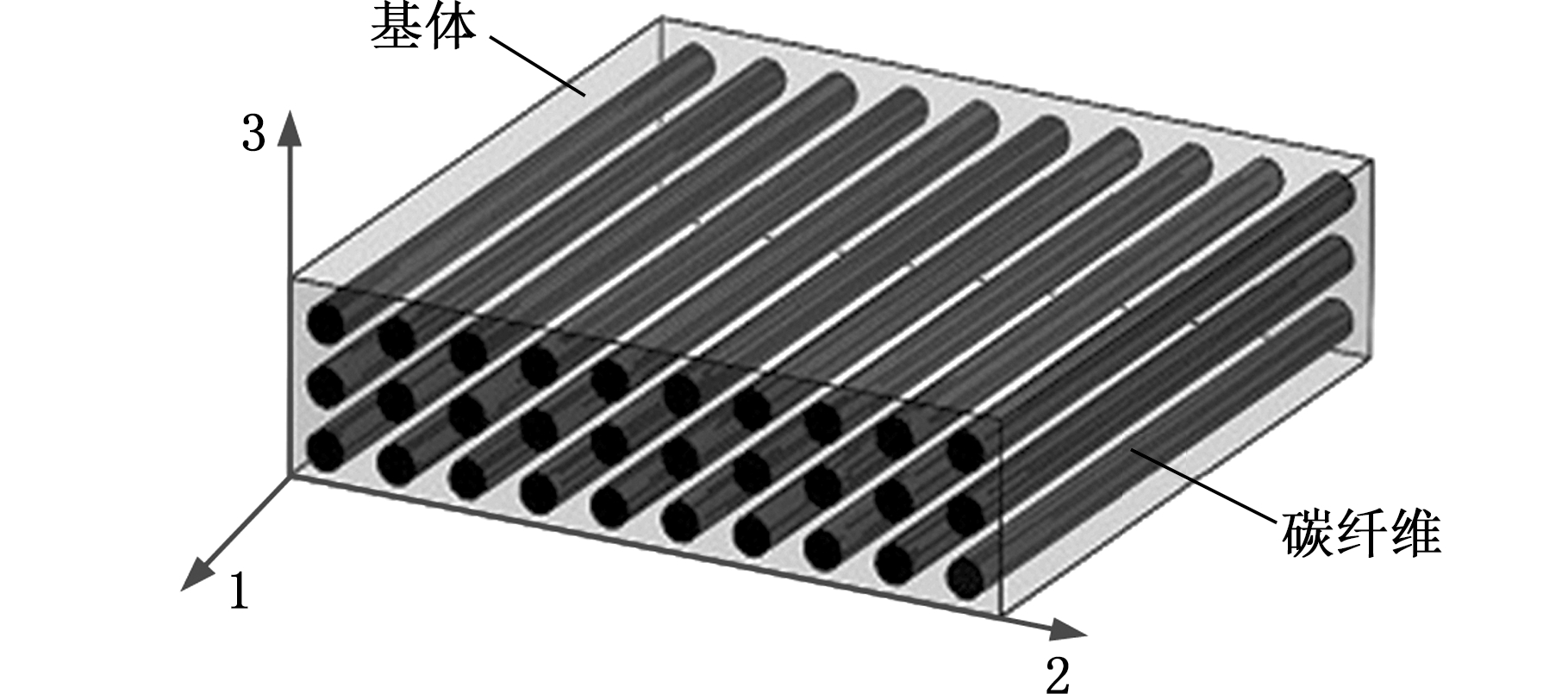

图1为单向C/SiC陶瓷基复合材料的制备模型图,其中,方向1为复合材料沿纤维纵向磨削方向,方向2为沿横向磨削方向,方向3为沿法向磨削方向。单向C/SiC复合材料制备过程如下:先固定碳纤维预制体,然后将丙烯作为反应气体,将一层热解碳(PyC)沉积在纤维表面作为界面层,界面层的厚度为0.1 μm,最后通过载气(H2)将反应物CH3SiCl3引入反应室。单向C/SiC复合材料CVI制备工艺的更多细节可参见文献[10]。

图1 单向 C/SiC陶瓷基复合材料制备模型图

Fig.1 Model diagram of preparation for unidirectional C/SiC ceramic matrix composites

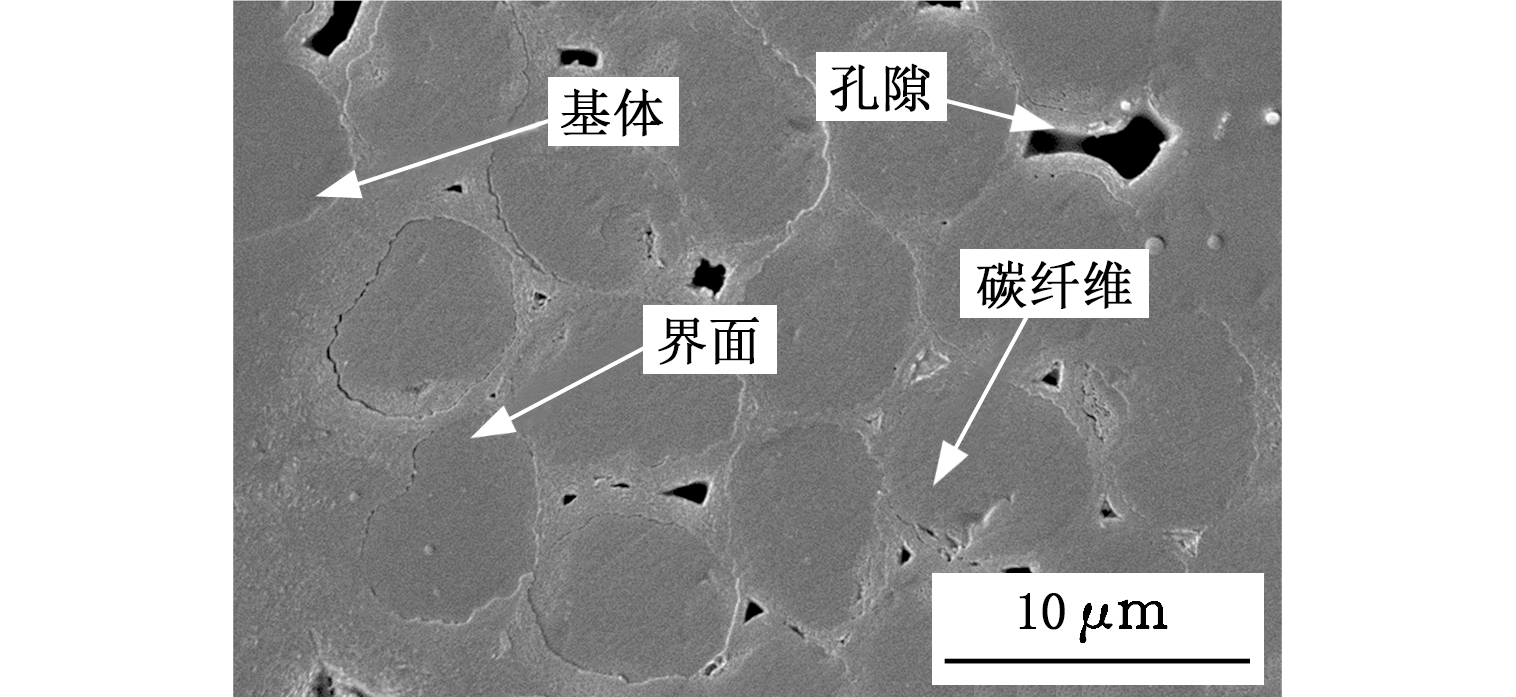

单向C/SiC复合材料按照纤维增韧方向具有法向、纵向、横向的各向异性,实验开始前,先用切片机在单向C/SiC复合材料上切下小长方体样块,其规格(长×宽×高)为:70 mm×40 mm×30 mm。图2为制备完成的单向C/SiC复合材料试样沿纤维法向的显微形貌图,同时采用阿基米德排水法可以测出基体之间的缺陷孔的孔隙率小于10%。

图2 单向C/SiC陶瓷基复合材料显微形貌图

Fig.2 The microscopic morphology of unidirectional C/SiC ceramic matrix composites

1.2 实验仪器与方案

本实验在平面磨床(MM7120)上进行,图3所示为平面磨削实验的原理。采用测力计(Kistler 9257A)测量磨削力,该测力计位于工件下方和磨削平台上方。

图3 平面磨削的实验系统原理图

Fig.3 Schematic diagram of plane grinding experimental system

相关研究结果表明,C/SiC陶瓷基复合材料属于典型的难加工材料[11],本文设计的平面磨削实验参数见表3。实验采用的砂轮类型为金刚石砂轮,并利用体积分数为5%的冷却液来降低磨削温度。平面磨削是逆磨和顺磨反复进行的,即在砂轮走刀过程中,先采用一次逆磨的方式进给砂轮,再采用一次顺磨的方式进给砂轮,如此反复进行。且上述两种方式的磨削机制相似,因此,本文实验均采用逆磨方式来研究复合材料的磨削力大小。

表3 平面磨削实验参数

Tab.3 The parameters of plane grinding experimental system

实验参数数值砂轮转速ns(r/min)1500,3000砂轮直径(mm)250进给速度vw(m/min)3,4,5,7磨削深度ap(μm)10,30,50,70,100

2 实验结果分析

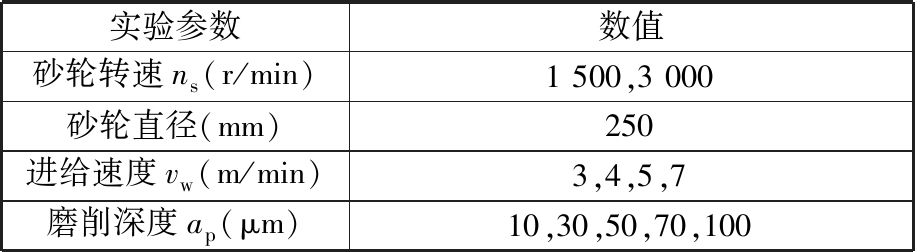

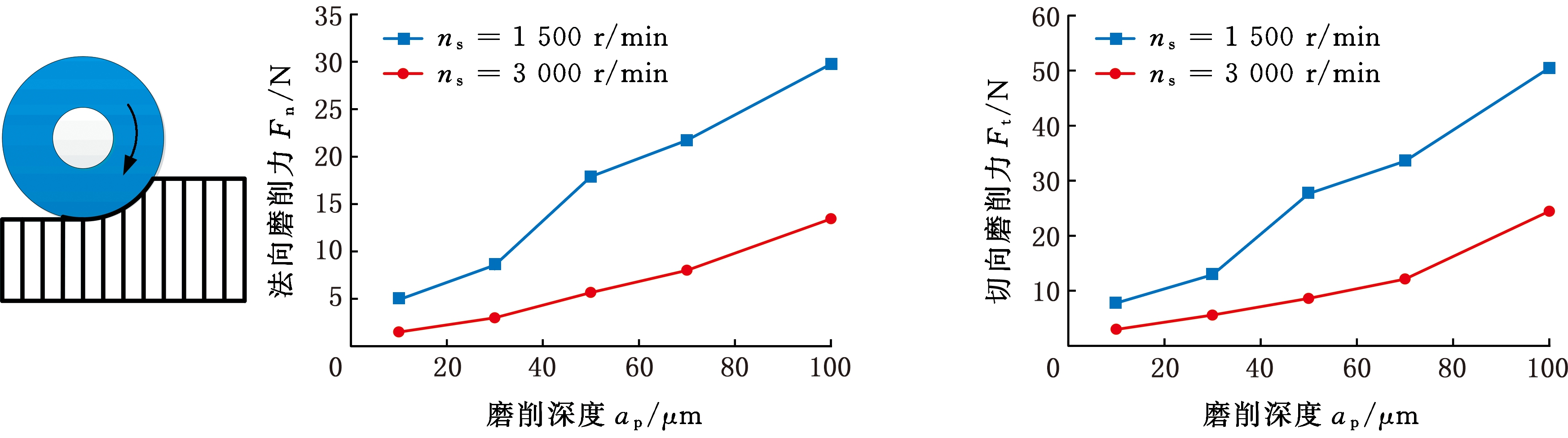

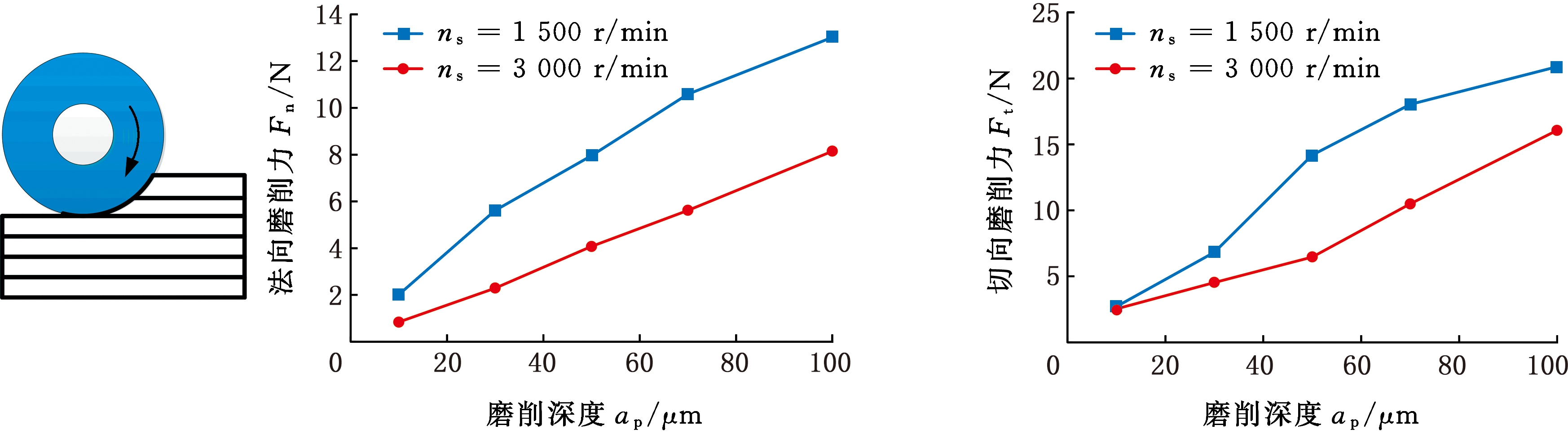

2.1 砂轮转速、磨削深度对磨削力的影响

在进给速度保持为4 m/min的条件下,图4a~图4c所示分别为复合材料沿法向、纵向、横向磨削时,砂轮转速和磨削深度对磨削力的影响趋势。可以看出,沿复合材料3个方向磨削时,法向磨削力和切向磨削力均随着磨削深度的增大而增大;沿同一个方向磨削时,3 000 r/min转速下的磨削力均明显小于1 500 r/min转速下的磨削力。

由图4还可以看出,沿纤维不同方向磨削时,磨削力的大小各不相同,且磨削力大小遵循如下规律(从大到小):法向、纵向、横向,造成这种现象有如下2个原因:①陶瓷基复合材料内部纤维方向的不同使得材料在不同方向的摩擦因数具有很大的差别,而摩擦因数会直接影响到磨削力的大小[12];②复合材料内部纤维各个方向的力学性能不同,导致复合材料的磨削力大小不同。

(a)沿法向磨削

(b)沿纵向磨削

(c)沿横向磨削

图4 砂轮转速、磨削深度对磨削力的影响

Fig.4 Effects of wheel speeds and grinding depths on grinding forces

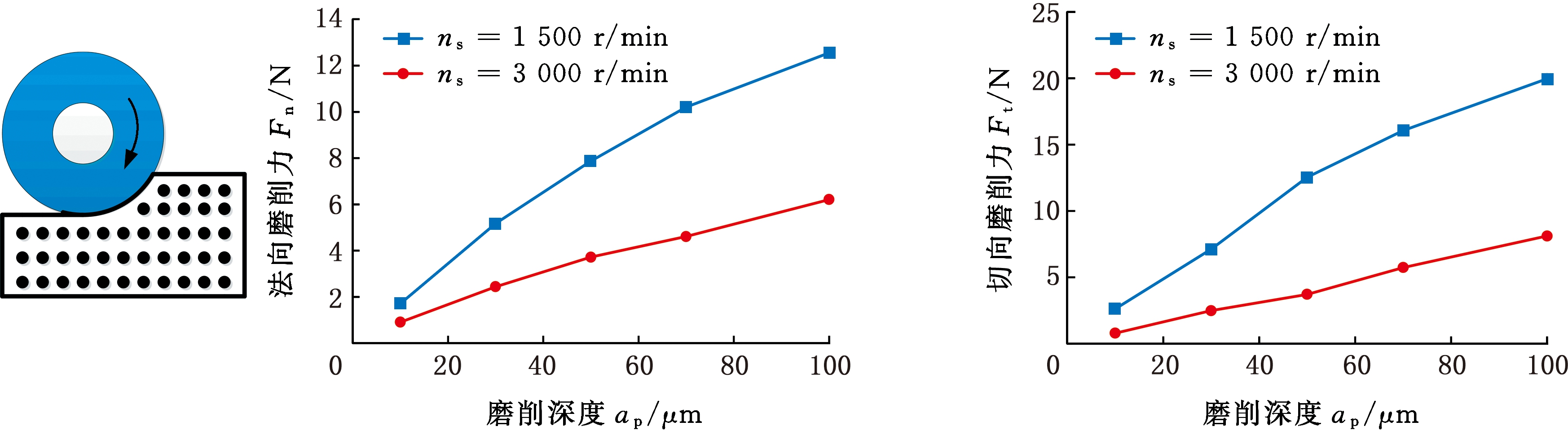

2.2 进给速度对磨削力的影响

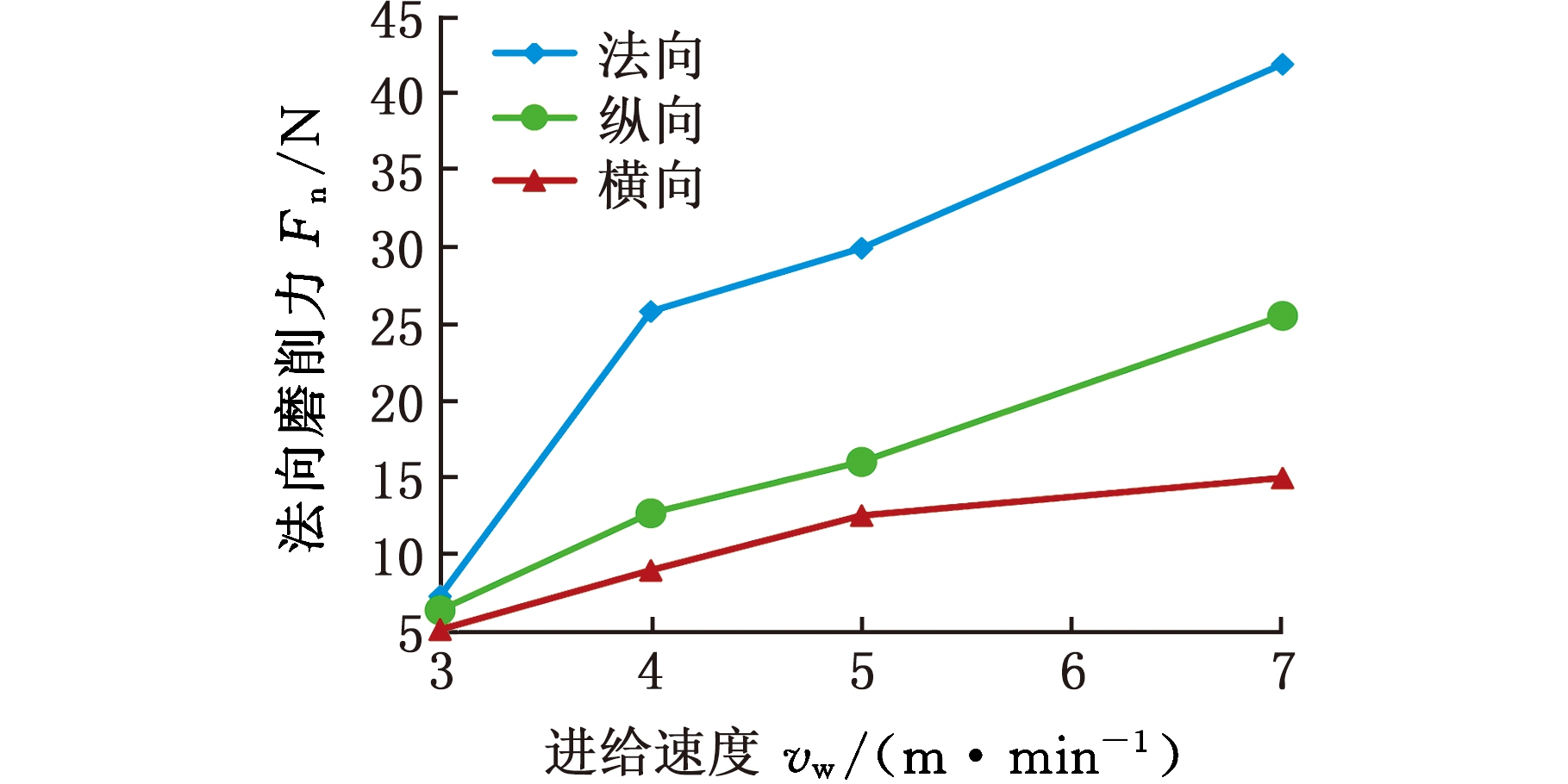

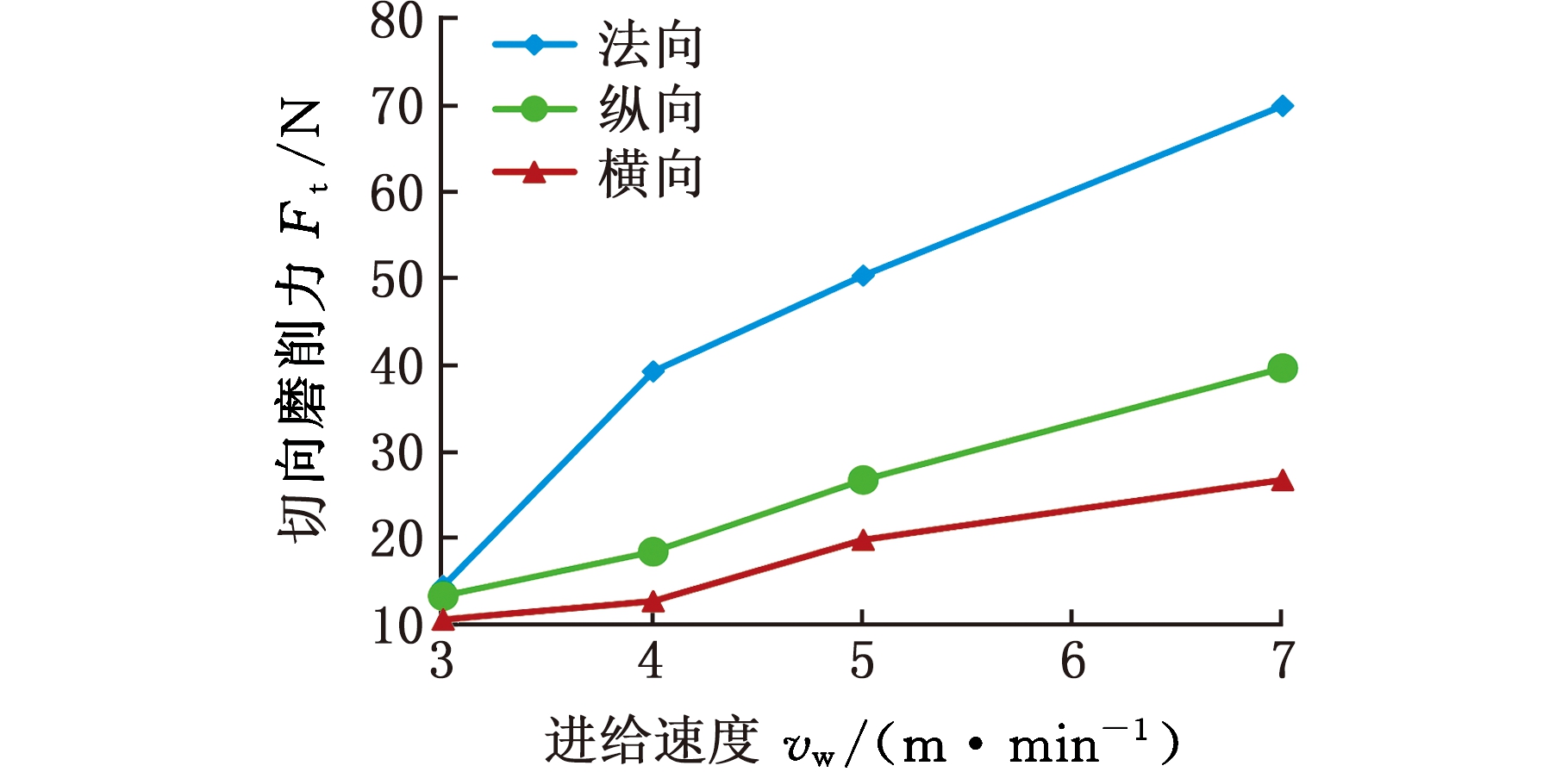

在砂轮转速1 500 r/min、磨削深度100 μm的条件下,进给速度对复合材料磨削力的影响趋势见图5。可以看出,沿复合材料3个典型方向磨削时,随着进给速度的增大,法向磨削力和切向磨削力均增大。这是因为随着进给速度的增大,磨粒与材料间的相对接触面积增大,进而导致最大未变形切屑厚度增大,最终引起磨削力增大。由图5还可以看出,沿3种典型方向磨削时,磨削力从大到小依次为:法向、纵向、横向。由于纤维具有各向异性,因此磨削力的增大是非线性的,其中沿法向磨削时,磨削力的增大幅度最大。

(a)法向磨削力

(b)切向磨削力

图5 进给速度对磨削力的影响

Fig.5 Effects of feed speed on grinding force

2.3 复合材料平面磨削的磨削力模型

复合材料磨削过程中,由于纤维具有各向异性以及内部结构复杂,复合材料材料去除机理尚不明确,因此精确地确定磨削力与砂轮转速、磨削深度及进给速度之间的关系极为困难。为确定磨削力与磨削参数之间的关系,本文建立了单向C/SiC复合材料磨削力经验公式。

对沿复合材料纤维法向磨削的磨削力进行建模,磨削力经验公式为幂指函数形式,设

(1)

式中,ε为经验系数;γ1、γ2、γ3为与磨削参数相关的待定系数。

为便于数据处理,对式(1)等号两边取对数可得:

lgF=lgε+γ1lgns+γ2lgap+γ3lgvw

(2)

令

y=lgF x0=lgε x1=lgns

x2=lgap x3=lgvw

则式(2)可转换为

y=x0+γ1x1+γ2x2+γ3x3

(3)

基于多元线性回归分析和磨削实验数据,依据式(3),利用MATLAB软件可求解得到沿法向(方向3)磨削的磨削力经验公式:

(4)

同理,求解得到沿纵向(方向1)磨削的磨削力经验公式:

(5)

沿横向(方向2)磨削的磨削力经验公式:

(6)

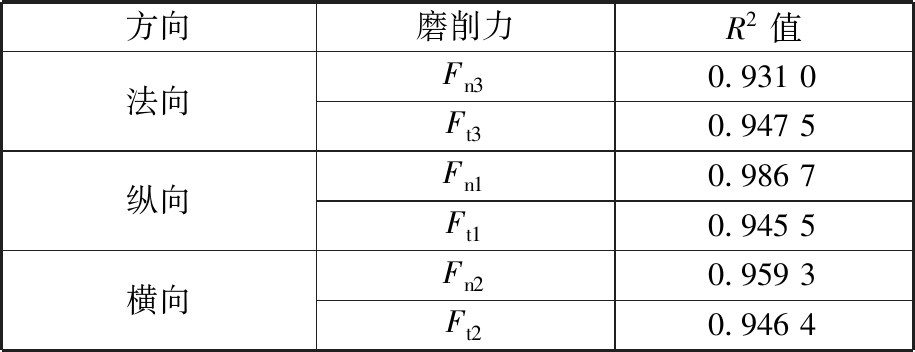

2.4 磨削力模型分析

由表4可知,拟合得到的磨削力经验公式的R2值均大于0.9,表明拟合出的磨削力经验公式可较好地预测沿复合材料3个方向磨削的磨削力。由式(4)~式(6)可得沿复合材料3个方向磨削时,磨削力均与砂轮转速成反比,与磨削深度、进给速度成正比。沿法向磨削的经验系数明显大于沿纵向、横向磨削的经验系数,表明沿法向磨削时磨削力最大,与前面实验结论一致。

表4 磨削力经验公式拟合优度

Tab.4 Grinding force empirical formula goodness of fit

方向磨削力R2值法向Fn30.9310Ft30.9475纵向Fn10.9867Ft10.9455横向Fn20.9593Ft20.9464

由模型中磨削参数的幂指数可得,单向C/SiC复合材料磨削过程中,沿复合材料法向磨削时,影响法向磨削力的因素从大到小依次为:砂轮转速、进给速度、磨削深度;沿复合材料纵向、横向磨削时,影响法向磨削力的因素从大到小依次为:进给速度、磨削深度、砂轮转速。沿复合材料法向、横向磨削时,影响切向磨削力的因素从大到小依次为:进给速度、砂轮转速、磨削深度;沿复合材料纵向磨削时,影响切向磨削力的因素从大到小依次为:进给速度、磨削深度、砂轮转速。

3 结论

(1)通过对编织结构的解耦,采用C/SiC复合材料平面磨削实验研究复合材料的加工性能具有可行性。研究方法可为编织复合材料加工机理的研究提供一定的参考。

(2)陶瓷基复合材料属于难加工材料,实验结果表明:磨削参数对磨削力的影响较为显著,其中磨削力随着进给速度和磨削深度的增大而增大。此外,可通过提高砂轮转速来减小磨削力。

(3)单向复合材料C/SiC沿典型方向磨削时磨削力出现了显著差异,磨削力从大到小依次为:法向、纵向、横向。这是因为纤维各向具有力学性能差异以及摩擦性能的不同,最终导致复合材料的宏观磨削力有明显的差别。

(4)基于单向C/SiC复合材料平面磨削实验数据与多元指数型回归分析方法,建立了复合材料3个方向磨削的磨削力模型。单向复合材料磨削力模型可较好地预测复合材料磨削过程中的磨削力,并得到了沿不同方向磨削时,影响各方向磨削力的因素顺序。

[1] 张立同,成来飞.连续纤维增韧陶瓷基复合材料可持续发展战略探讨[J].复合材料学报,2007, 24(2):1-6.

ZHANG Litong, CHENG Laifei. Discussion on Strategies of Sustainable Development of Continuous Fiber Reinforced Ceramic Matrix Composites[J]. Acta Materiae Compositae Sinica,2007, 24(2):1-6.

[2] 王晶,成来飞,刘永胜,等.碳化硅陶瓷基复合材料加工技术研究进展[J].航空制造技术,2016,59(15):50-56.

WANG Jing, CHENG Laifei, LIU Yongsheng, et al. Research Development on Processing Technology of Silicon Carbide Ceramic Matrix Composites[J]. Aeronautical Manufacturing Technology,2016,59(15):50-56.

[3] LI H N, YU T B, WANG Z X, et al. Detailed Modeling of Cutting Forces in Grinding Process Considering Variable Stages of Grain-workpiece Micro Interactions[J].International Journal of Mechanical Sciences, 2017, 126:319-339.

[4] ARDASHEV D V, DYAKONOV A A. Mathematical Model of the Grinding Force with Account for Blunting of Abrasive Grains of the Grinding Wheel[J]. Journal of Manufacturing Science and Engineering, 2017, 139(12):121005.

[5] ZHANG Y, LI C, JI H, et al. Analysis of Grinding Mechanics and Improved Predictive Force Model Based on Material-removal and Plastic-stacking Mechanisms[J]. International Journal of Machine Tools and Manufacture, 2017, 122:81-97.

[6] AZIZI A, MOHAMADYARI M. Modeling and Analysis of Grinding Forces Based on the Single Grit Scratch[J]. The International Journal of Advanced Manufacturing Technology, 2015, 78(5/8):1223-1231.

[7] 刘杰,李海滨,张小彦,等.2D-C/SiC高速深磨磨削特性及去除机制[J].复合材料学报,2012,29(4):114-118.

LIU Jie, LI Haibin, ZHANG Xiaoyan, et al. Investigation of Grinding Characteristics and Removal Mechanisms of 2D-C/SiC in High Speed Deep Grinding[J]. Acta Materiae Compositae Sinica,2012,29(4):114-118.

[8] 张祥雷,姚斌,冯伟,等. 基于多颗磨粒随机分布的虚拟砂轮建模及磨削力预测[J].航空学报,2014,35(12):3489-3498.

ZHANG Xianglei,YAO Bin, FENG Wei, et al. Modeling of Virtual Grinding Wheel Based on Random Distribution of Multi Abrasive Grains and Prediction of Grinding Force[J]. Acta Aeronautica et Astronautica Sinica,2014,35(12):3489-3498.

[9] 张飞虎,李深,赵航,等. K9玻璃磨削亚表面损伤深度预测模型及实验研究[J].中国机械工程,2016,27(18):2442-2446.

ZHANG Feihu, LI Shen, ZHAO Hang, et al. Prediction Model and Experimental Study of Subsurface Damage Depths in Grinding for K9 Glasses[J].China Mechanical Engineering, 2016,27(18):2442-2446.

[10] ZHANG Lifeng, REN Chengzu, JI Chunhui, et al. Effect of Fiber Orientations on Surface Grinding Process of Unidirectional C/SiC Composites[J]. Applied Surface Science,2016,366:424-431.

[11] TAWAKOLI T, AZARHOUSHANG B. Intermittent Grinding of Ceramic Matrix Composites(CMCs) Utilizing a Developed Segmented Wheel[J]. International Journal of Machine Tools and Manufacture, 2011, 51(2):112-119.

[12] CHAKLADAR N D, MANDAL P, POTLURI P. Effects of Inter-tow Angle and Tow Size on Carbon Fibre Friction[J]. Composites, Part A:Applied Science and Manufacturing, 2014, 65:115-124.