0 引言

GH4169镍基高温合金因具有高强度、耐腐蚀性、耐热性和抗疲劳性等特点,已被广泛应用在航空发动机零件、燃气轮机叶轮、叶片等重要零部件中[1-2]。但在GH4169工件磨削过程中,磨削力大、磨削温度高、刀具易黏附、刀具磨损严重,同时工件表面常出现烧伤、产生较大残余拉应力等现象,因此GH4169镍基高温合金被认为是典型的难加工材料[3-5]。

与砂轮磨削方式相比,砂带磨削方式具有更高的材料去除率、更低的磨削温度和更低的磨削费用消耗等特点[6]。但在砂带磨削过程中,砂带基体和接触轮橡胶均会发生变形,因此砂带磨削时的磨削深度难以精确保证。为获得精确的磨削深度,实现精准磨削,目前国内外研究人员已进行了许多相关研究。文献[7]利用接触轮与工件的几何信息,采用弹性体与刚性体的接触仿真,解决了砂带磨削过程中的Signorini接触问题,同时确定了砂带磨削过程中力的分布与磨削深度的关系。文献[8-9]均通过建模与分析指出,砂带磨削过程中,切向力与法向力可通过摩擦因数建立相互关系式,并通过控制垂直于工件表面的法向力来控制砂带磨削过程中的磨削力,进而控制砂带磨削深度。文献[10]研究发现,材料的磨削深度不仅与磨削压力有关,还与工件材料、砂带转速、沿切线方向的进给量等有关,并采用田口设计的正交试验方法,确定了砂带转速、进给量、磨削压力、接触轮橡胶硬度、磨粒尺寸五个因素与磨削深度之间的关系。

GH4169材料的难加工问题除了体现在刀具的使用寿命短外,主要还体现在加工后的工件表面易烧伤、表面存在缺陷等,因此研究加工后的工件表面完整性具有实际工程意义。文献[11]采用粒度为80号的陶瓷结合剂磨粒对GH4169进行加工时发现,磨削后的工件表面粗糙度较小,表面特征较为稳定。文献[12]研究发现,选择不同粒度的磨粒进行磨削时,获得的工件表面粗糙度不同,采用粒度为200号的磨粒进行磨削时,工件表面的硬化现象严重,且表面残余拉应力过大。文献[13]指出,与微量润滑方式相比,采用干磨方式加工时,GH4169工件的表面粗糙度更小,且磨屑中无磨损痕迹,但刀具磨损更严重。文献[14]研究发现,在考虑GH4169表面完整性与高材料去除率的前提下,采用干磨方式加工是最好的选择。

综上所述,砂带磨削的实际磨削深度主要与磨削压力有关,但因材料和磨削参数的不同,砂带磨削的实际磨削深度也会相应发生改变,同时不同磨削工艺参数也会直接影响GH4169的表面完整性。本文对砂带磨削GH4169时的实际磨削深度进行了确定,并研究了磨削后的GH4169表面完整性。采用机器人夹持工件的方式进行了磨削试验,并分析了试验的机器人砂带磨削系统,以保证砂带磨削过程中的磨削压力稳定;根据试验条件设计试验方案,对GH4169进行了正交试验和单因素试验;最后对GH4169正交试验结果进行分析,以确定磨削深度与加工参数之间的关系,再对单因素试验结果进行分析,以确定砂带磨削对GH4169表面完整性的影响规律。

1 试验装置分析

机器人砂带磨削通常是工件固定在机器人末端,并通过机器人各手臂同步协调运动使工件移动到砂带磨削装置上进行加工[15]。但由于机器人位置控制器存在固有的运动误差,以及由关节机器人弱刚度导致的加工误差,使得机器人的实际运动位置和理论运动位置存在偏差[16],因此本文需要对本次试验的砂带磨削装置结构特征进行分析。

1.1 整体试验装置结构

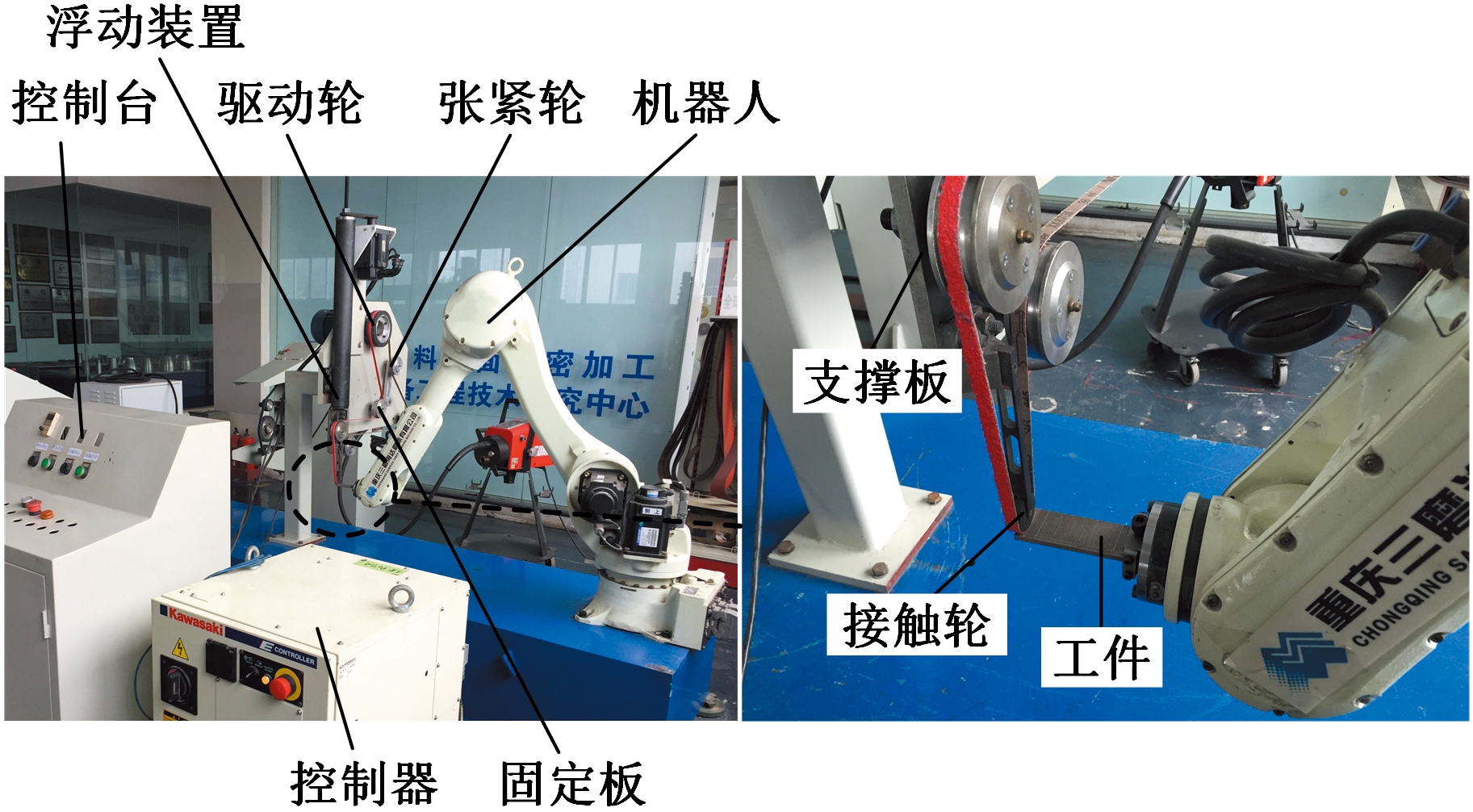

机器人砂带磨削装置系统由轮系、浮动装置、控制台、机器人以及机器人控制器等构成,如图1所示。轮系由驱动轮、张紧轮、接触轮以及多个过渡轮构成。驱动轮提供磨削过程中砂带线速度;张紧轮使砂带在磨削过程中不发生打滑,并保持磨削稳定;接触轮则支撑砂带进行磨削加工。浮动装置可通过控制对下端支撑板的拉伸量来控制施加在工件上的压力。控制台执行对电机的驱动与控制,以实现对砂带线速度以及磨削压力的控制。

图1 机器人砂带磨削装置系统

Fig.1 Robot belt grinding device system

1.2 砂带磨削装置系统中局部力分析

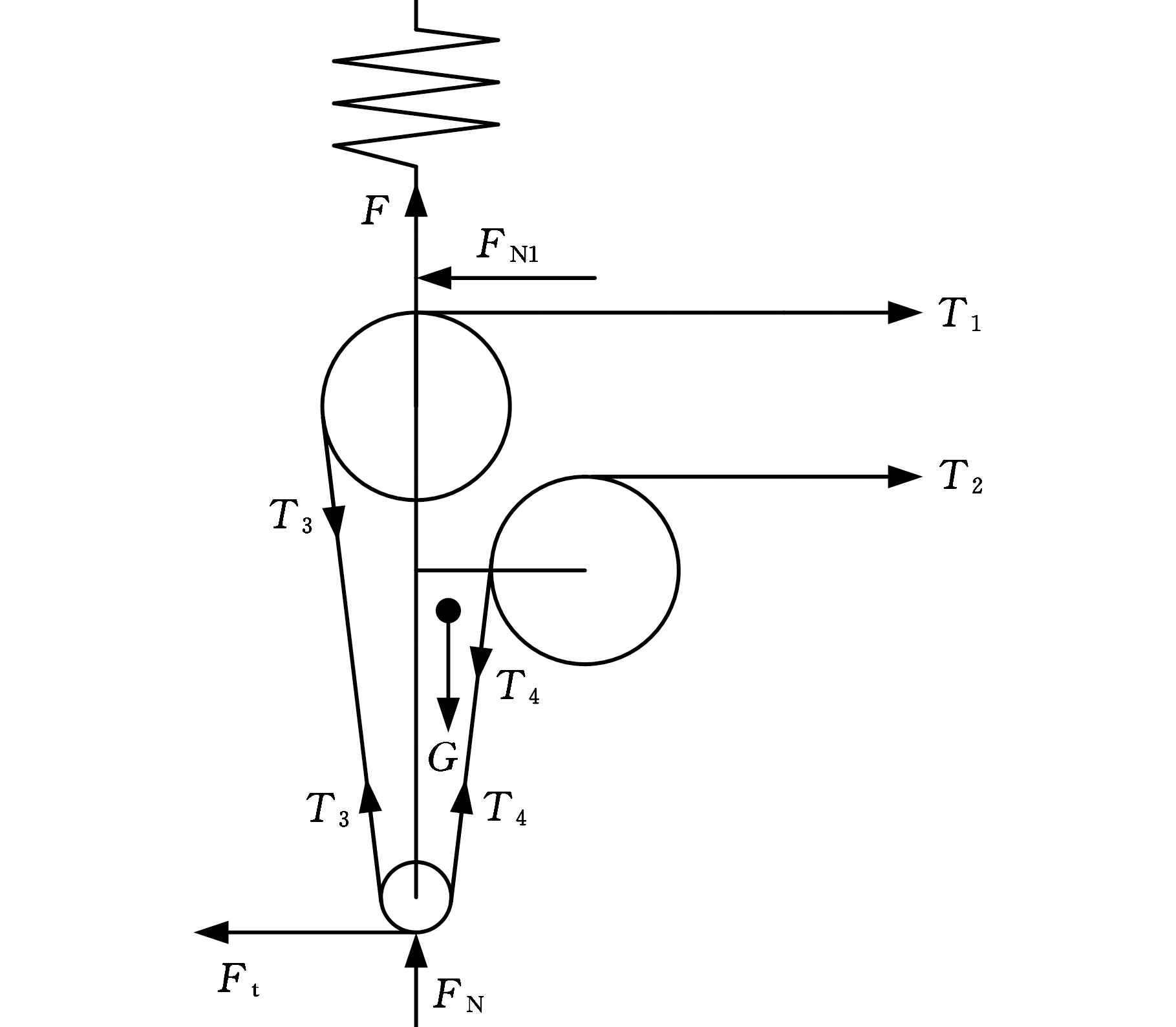

根据浮动装置及下端支撑板轮系结构,获得了局部力分析示意图,见图2,其中T1~T4均为砂带张力,FN1为支撑力,Ft为线速度方向的作用力。若支撑板与固定板之间的砂带保持张力T1和T2在磨削过程中的初始状态方向为水平方向,则由力平衡分析得到

F+FN=G

(1)

式中,F为浮动装置对支撑板的拉力;FN为工件对接触轮的支撑力(即接触轮对工件的磨削压力);G为支撑板和支撑板上轮系的总重力。

图2 装置局部力分析示意图

Fig.2 Device partial force analysis diagram

浮动装置中的弹簧及接触轮上的橡胶均为弹性体,其实质为两个弹性体串联,则有

(2)

式中,k1为弹簧的刚度系数;k2为橡胶的刚度系数;x为位移量。

机器人固有的运动误差以及由弱刚性(常小于1 N/μm)[16]引起的加工误差,将导致在砂带磨削过程中不可避免地产生偏差Δx。由于支撑板上接触轮与固定板上的距离l足够远(即l≫Δx),因此T1和T2方向的角度变化可表示为

(3)

同时,磨削压力值的变化可表示为

(4)

在本试验装置中,所选的k1≪k2(k1=0.15 N/mm,k2≈1 200 N/mm),则有

FN=G-k1x

(5)

因此,该装置浮动结构能弥补机器人固有的运动误差以及在加工过程中存在的加工误差,从而可保证砂带磨削过程中的磨削压力稳定。

2 试验方案

2.1 试验条件

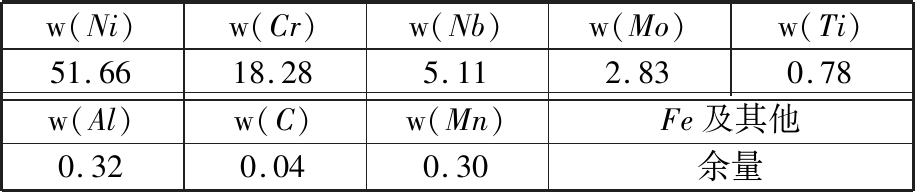

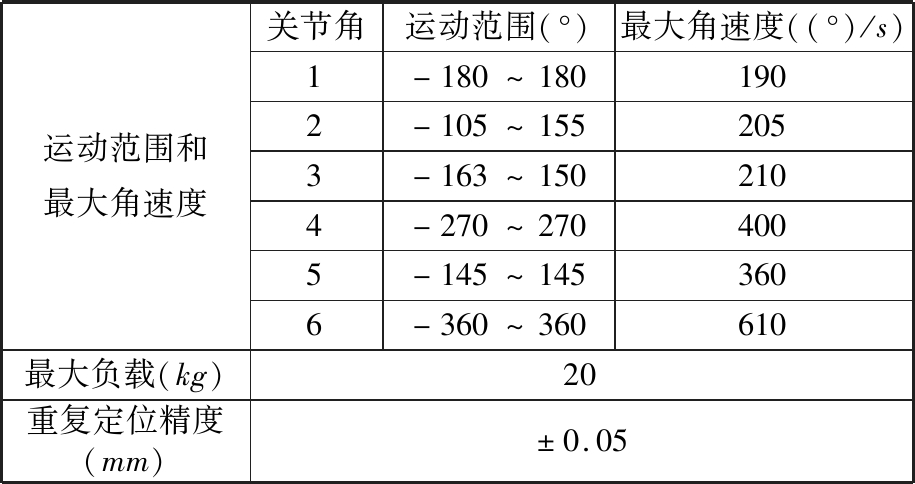

本次试验的工件均采用100 mm×33 mm的GH4169镍基高温合金矩形板材,其化学成分见表1。试验所用砂带为VSM公司生产的XK870X陶瓷氧化铝磨料砂带,砂带周长为2 540 mm,宽度为10 mm。试验所用磨削装置为闭式砂带磨削装置,其线速度最大可达13.1 m/s,磨削压力最大可达27 N;夹持工件所用机器人为川崎RS20N机器人,其运动参数见表2。

表1 GH4169化学成分(质量分数)

Tab.1 Chemical composition of GH4169 (mass fraction) %

w(Ni)w(Cr)w(Nb)w(Mo)w(Ti)51.6618.285.112.830.78w(Al)w(C)w(Mn)Fe及其他0.320.040.30余量

表2 川崎RS2N机器人的运动参数

Tab.2 Kawasaki RS2N robot motion parameters

运动范围和最大角速度关节角运动范围(°)最大角速度((°)/s)1-180~1801902-105~1552053-163~1502104-270~2704005-145~1453606-360~360610最大负载(kg)20重复定位精度(mm)±0.05

2.2 试验方式

本次试验的磨削方式如图3所示,工件夹持部分固定在机器人末端夹具中。考虑到砂带宽度仅为10 mm,每个工件以10 mm宽度为一个试验号,共有8个试验号,并根据不同试验号进行相应的磨削试验。在每次不同试验号的砂带磨削运动轨迹中,均匀地提取12个点的点位信息,并采用Pieper方法求出各个点所对应的机器人各个关节角,中间运动采用直线插补方法完成机器人的加工运动。砂带磨削GH4169工件试验过程均以逆磨方式进行干磨。

图3 砂带磨削GH4169试验方式

Fig.3 Belt grinding GH4169 testing method

2.3 试验设计

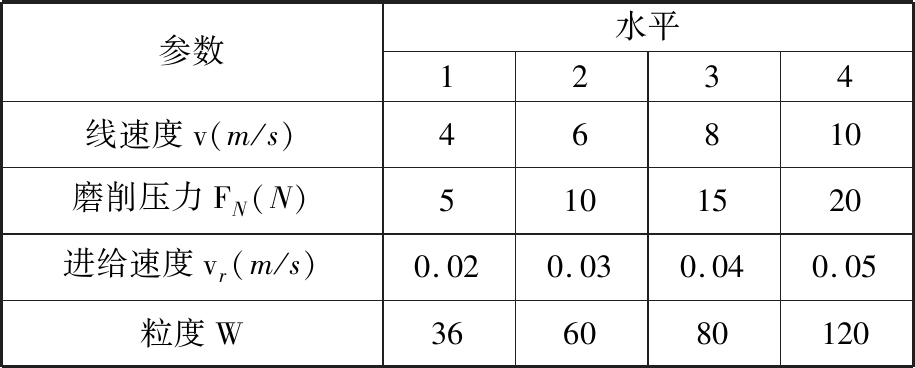

由于砂带磨削GH4169的磨削深度难以精确控制,而单独考虑各个因素对磨削深度的影响会花费大量时间、人力及物力[7],因此本试验采用田口设计的正交试验方法对磨削深度进行分析[17]。为评价砂带线速度v、磨削压力FN、机器人进给速度vr和磨粒粒度W四种磨削过程参数对磨削深度的影响,本试验参考L16正交表,构成四因素四水平正交试验[18]。正交试验的磨削过程参数及水平见表3。

表3 砂带磨削GH4169试验参数与水平

Tab.3 Belt grinding GH4169 testing parameters and levels

参数水平1234线速度v(m/s)46810磨削压力FN(N)5101520进给速度vr(m/s)0.020.030.040.05粒度W366080120

为更加详细地了解砂带磨削参数中砂带线速度和磨削压力对GH4169表面完整性的影响,采用单因素试验方法并保持其他因素固定不变时,对GH4169工件进行磨削试验,其试验参数分别见表4和表5,其中表4中相邻试验组的砂带线速度间隔为1 m/s,表5中相邻试验组的磨削压力间隔为2 N。

表4 砂带线速度单因素试验参数

Tab.4 Belt linear speed single factor testing parameters

工艺参数线速度v(m/s)磨削压力FN(N)进给速度vr(m/s)粒度W数值4~11100.0280

表5 磨削压力单因素试验参数

Tab.5 Grinding pressure single factor testing parameters

工艺参数线速度v(m/s)磨削压力FN(N)进给速度vr(m/s)粒度W数值106~200.0280

3 试验结果与分析

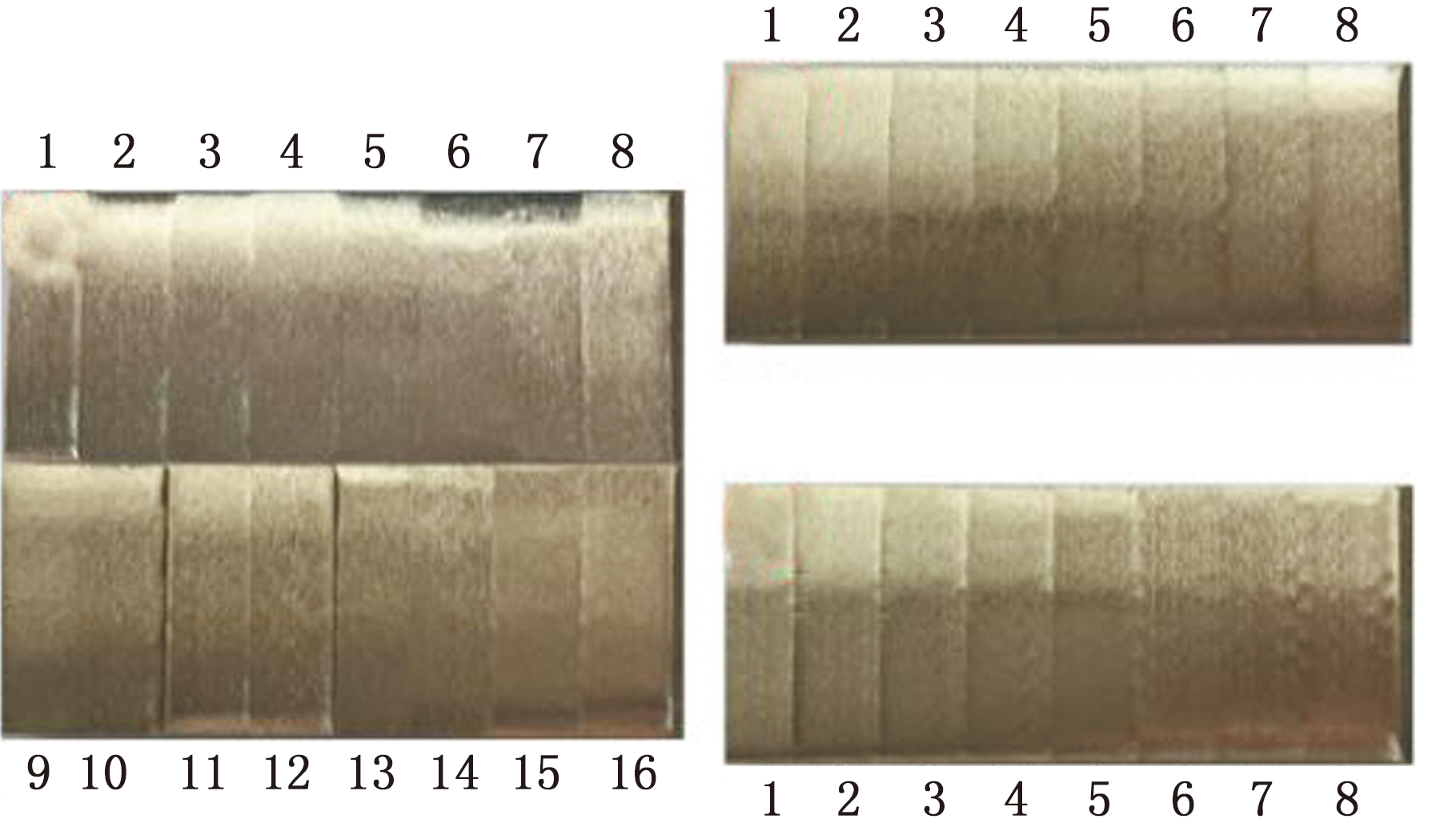

GH4169工件砂带磨削试验表面情况见图4。其中,正交试验磨削的工件表面如图4a所示,图中1~16分别对应正交试验的试验号;砂带线速度和磨削压力单因素试验磨削的工件表面分别如图4b和图4c所示,图4b中的序列号分别对应砂带的线速度4~11 m/s,图4c中的序列号分别对应磨削压力6~20 N。

(a)正交试验 (b)砂带线速度单因素试验 (c)磨削压力单因素试验

图4 GH4169工件磨削试验表面情况

Fig.4 GH4169 workpiece grinding test surface

3.1 正交试验结果与分析

根据相应序列号,对磨削完成后的GH4169工件进行测量,获得了表6所示的正交试验结果。由于多元线性回归分析是用来确定因变量与多个自变量之间相关性的一种统计方法,因此需对正交试验测试的结果进行多元线性回归分析[19]。若对试验结果数据中粒度W取其粒度号数值,则采用SPSS统计分析软件对磨削深度d、表面粗糙度Ra、表面硬度H等测试结果值分别进行多元线性回归分析,从而得到一阶回归方程分别为

d=0.001 177+0.002 113v+0.001 385FN-0.262 5vr-0.000 096 65W

(6)

Ra=0.869 601-0.005 539v+0.005 118 5FN+2.474 25vr-0.003 436 54W

(7)

H=427.279 82+3.916 25v+2.154 5FN+81.25vr-0.362 329W

(8)

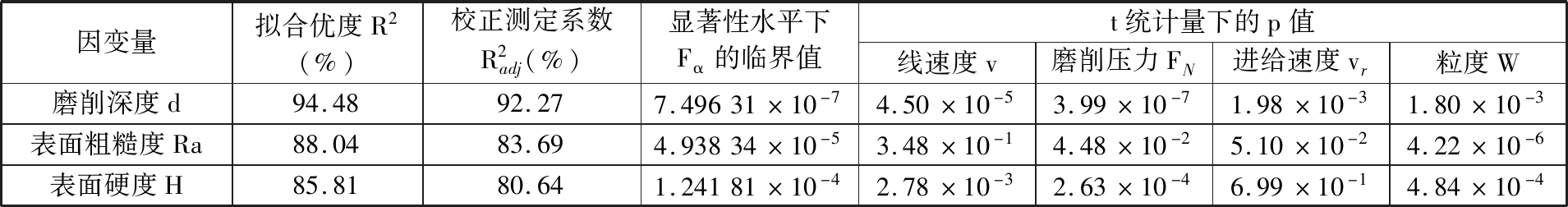

多元线性回归分析相关结果见表7。由表7可知,因变量砂带磨削深度d、表面粗糙度Ra、表面硬度H所建立的一阶回归方程,其拟合优度R2及校正测定系数![]() 均大于80%,这表明回归方程拟合效果较好,能够反映实际测量的数据;且显著性水平下Fα的临界值均小于0.02%,则回归方程的置信度可达到99.98%以上,这表明该回归模型能有效地预测砂带磨削GH4169时的磨削深度、表面粗糙度及表面硬度,其结果具有一定的可靠性。

均大于80%,这表明回归方程拟合效果较好,能够反映实际测量的数据;且显著性水平下Fα的临界值均小于0.02%,则回归方程的置信度可达到99.98%以上,这表明该回归模型能有效地预测砂带磨削GH4169时的磨削深度、表面粗糙度及表面硬度,其结果具有一定的可靠性。

由表7 中各个系数的显著性检验(t检验)中t统计量下的p值可知,各参数对磨削深度d的影响程度从高至低依次为:磨削压力FN、线速度v、粒度W、进给速度vr;对表面粗糙度Ra的影响程度从高至低依次为:粒度W、磨削压力FN、进给速度vr、线速度v;对表面硬度H的影响程度从高至低依次为:磨削压力FN、粒度W、线速度v、进给速度vr。

表6 正交试验设计及其结果

Tab.6 Design and results of orthogonal test

试验号线速度v(m/s)磨削压力FN(N)进给速度vr(m/s)粒度W试验结果磨削深度d(mm)表面粗糙度Ra(μm)表面硬度H(HV)1450.02360.0080.8020441.624100.03600.0110.7660455.434150.04800.0080.7768453.844200.051200.0140.7030444.45650.03800.0070.6855432.266100.021200.0080.5222430.876150.05360.0170.8362471.486200.04600.0300.8069477.89850.041200.0060.4685410.6108100.05800.0070.7619457.9118150.02600.0280.7340471.7128200.03360.0340.8627476.9131050.05600.0090.7246468.31410100.04360.0240.9435477.81510150.031200.0250.5627469.51610200.02800.0350.6772482.4

表7 线性回归分析结果

Tab.7 Linear regression analysis results

因变量拟合优度R2(%)校正测定系数R2adj(%)显著性水平下Fα的临界值t统计量下的p值线速度v磨削压力FN进给速度vr粒度W磨削深度d94.4892.277.49631×10-74.50×10-53.99×10-71.98×10-31.80×10-3表面粗糙度Ra88.0483.694.93834×10-53.48×10-14.48×10-25.10×10-24.22×10-6表面硬度H85.8180.641.24181×10-42.78×10-32.63×10-46.99×10-14.84×10-4

3.2 单因素试验结果与分析

3.2.1 表面形貌分析

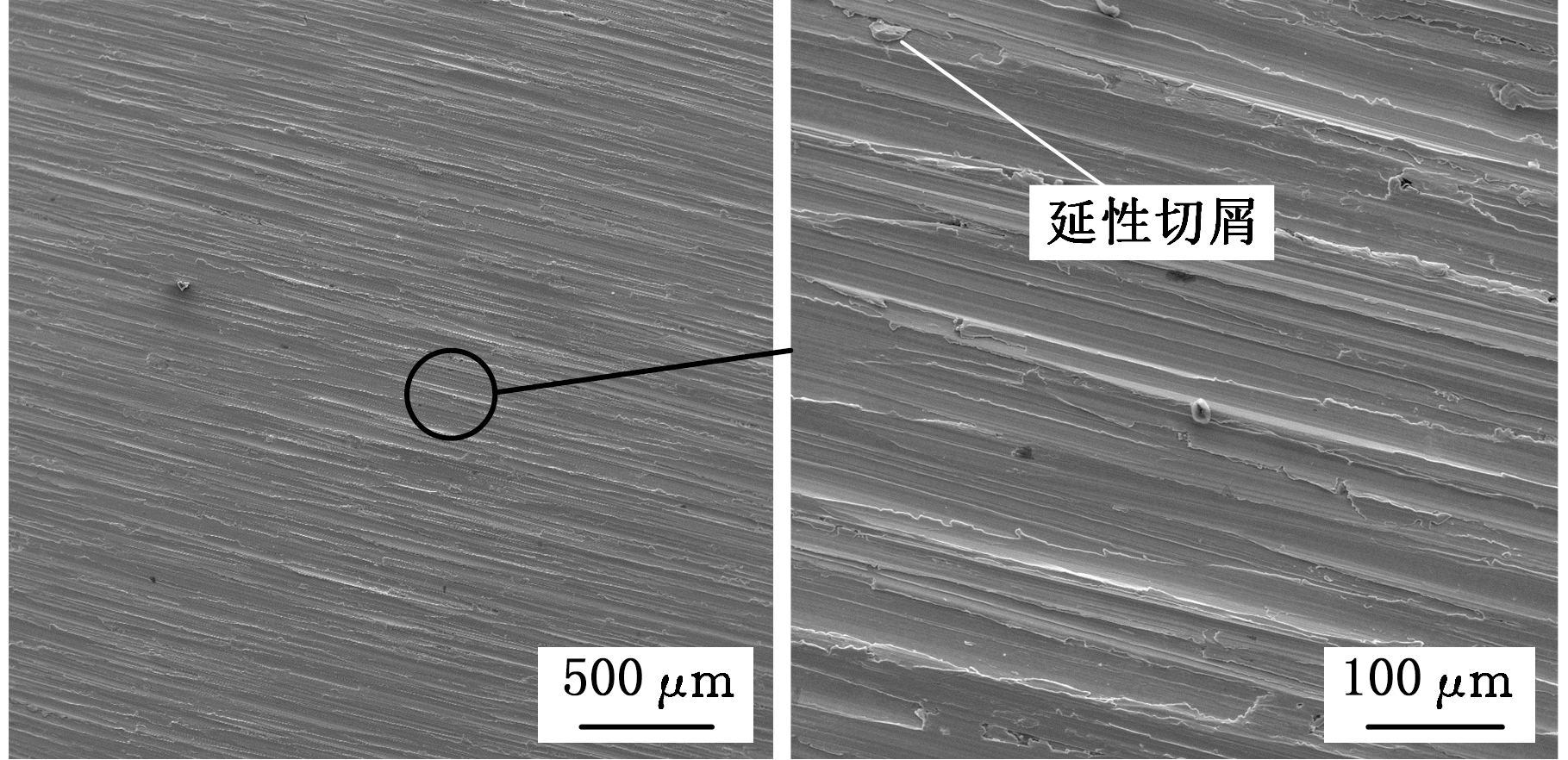

砂带磨削GH4169的微观表面形貌如图5所示。GH4169作为典型的塑性材料和难加工材料,其砂带磨削去除方式主要为延性去除,且工件表面存有明显的延性切屑,加工表面缺陷主要为表面撕裂、“空腔”、破损、塑性变形等[20]。由图5可以看出,采用浮动装置进行磨削试验后的GH4169工件表面几乎无撕裂、“空腔”、破损等缺陷。这是因为在砂带磨削过程中,由于具有砂带基体弹性以及接触轮橡胶弹性的特征,因此砂带磨粒在与工件表面硬化物碰撞时会发生局部回弹,可有效减少工件表面硬化物的破裂,从而抑制表面“空腔”等缺陷的形成。

图5 GH4169微观表面形貌

Fig.5 GH4169 microscopic surface morphology

3.2.2 表面粗糙度结果与分析

在不同砂带线速度与磨削压力条件下测得GH4169表面粗糙度,以R2和![]() 为依据,拟合得到砂带线速度-表面粗糙度曲线、磨削压力-表面粗糙度曲线,分别见图6和图7,可以看出,采用粒度为80号的陶瓷磨粒砂带对GH4169进行磨削时,得到其表面粗糙度Ra在0.6~0.7 μm之间。

为依据,拟合得到砂带线速度-表面粗糙度曲线、磨削压力-表面粗糙度曲线,分别见图6和图7,可以看出,采用粒度为80号的陶瓷磨粒砂带对GH4169进行磨削时,得到其表面粗糙度Ra在0.6~0.7 μm之间。

图6 砂带线速度-表面粗糙度曲线

Fig.6 Belt linear speed-surface roughness curve

图7 磨削压力-表面粗糙度曲线

Fig.7 Grinding pressure-surface roughness curve

由图6中的拟合曲线变化趋势可知,随着砂带线速度的增大,拟合曲线斜率的绝对值在不断减小,这表明砂带线速度的增大使得GH4169表面粗糙度的变化趋势不断减小;同样由图7中拟合曲线的变化趋势可知,磨削压力的增大使得GH4169表面粗糙度增大。

3.2.3 表面硬度结果与分析

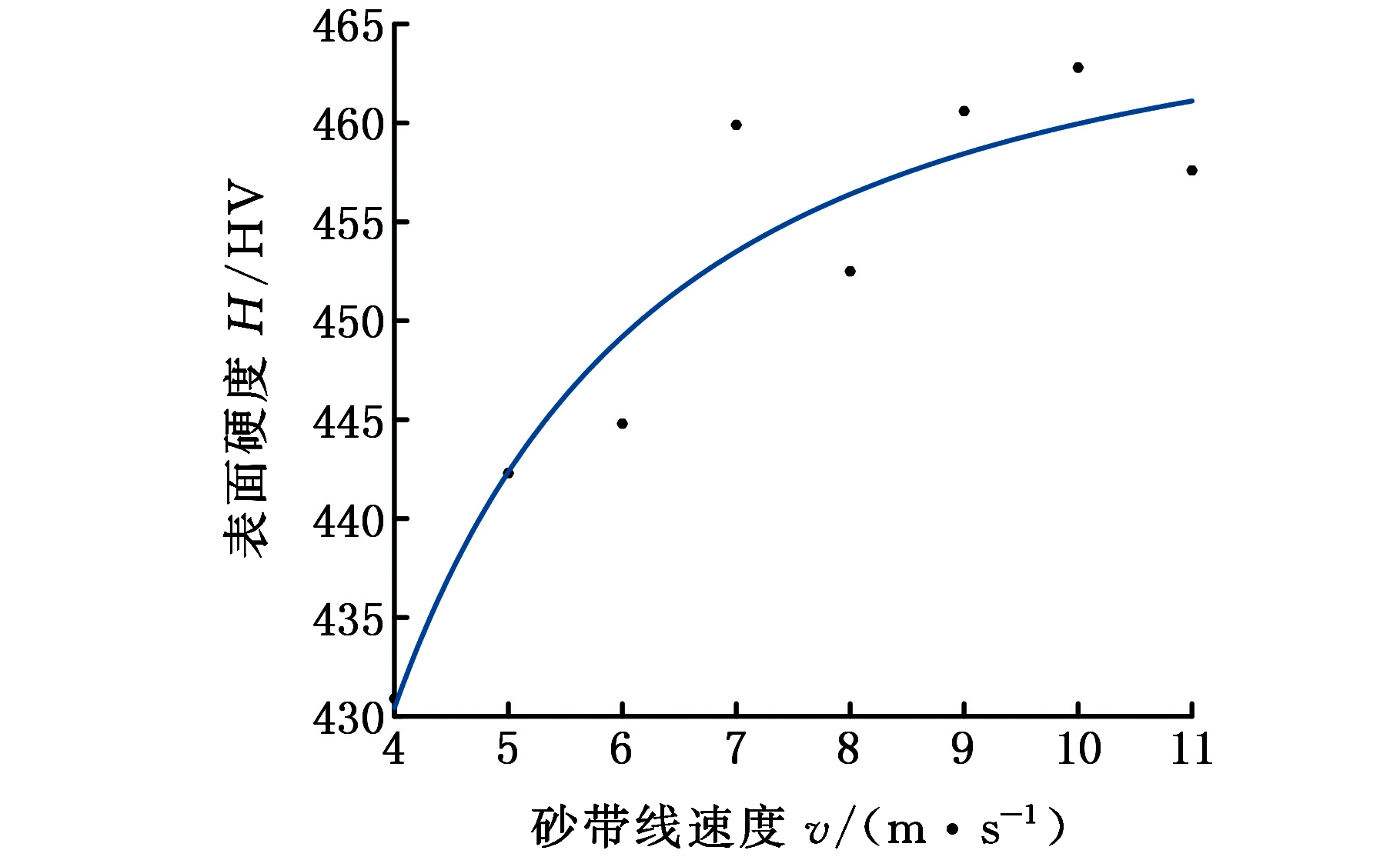

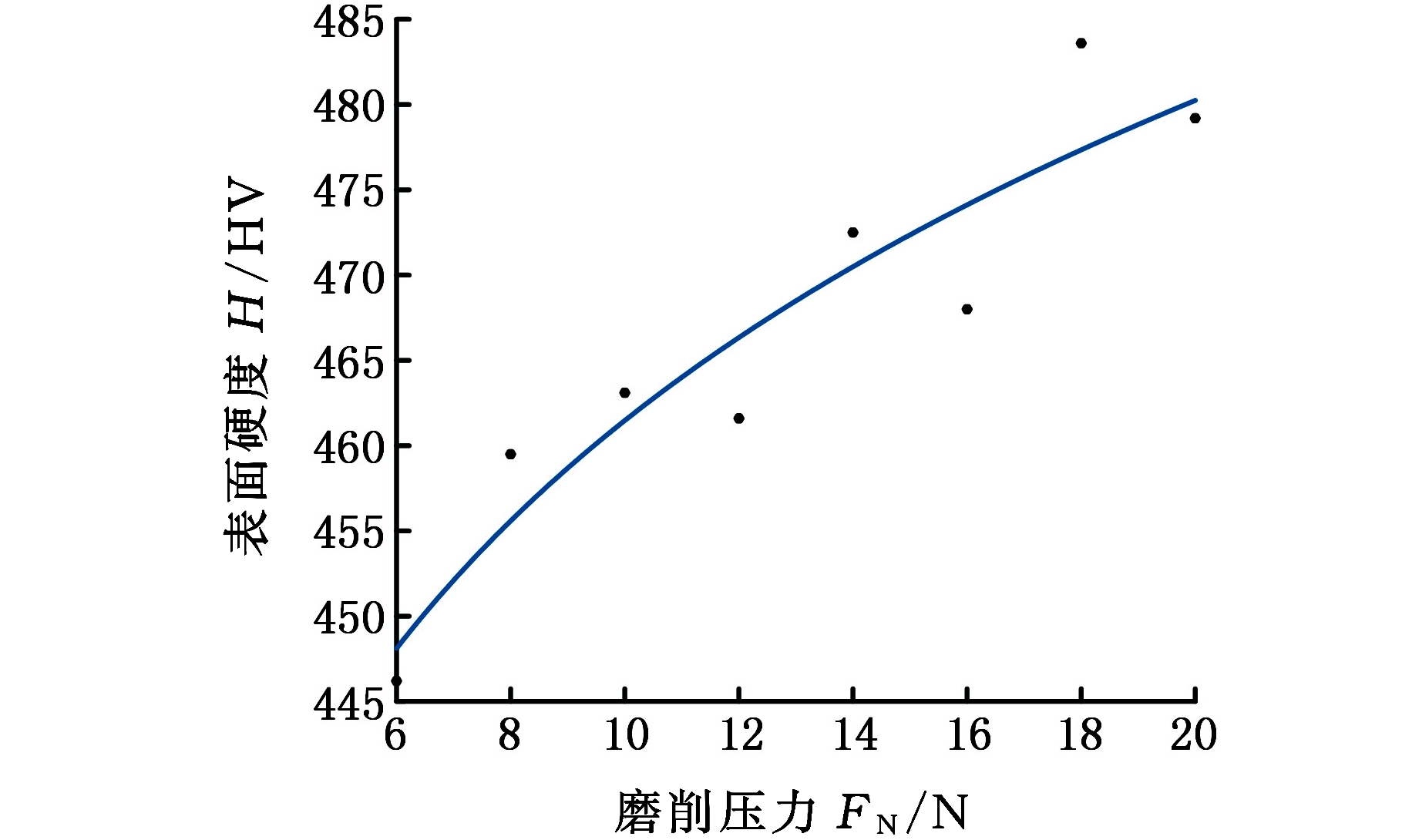

图8和图9所示分别为不同砂带线速度和磨削压力条件下测得的GH4169工件表面硬度值,可看出其表面硬度在430~485HV范围内。

图8 砂带线速度-表面硬度曲线

Fig.8 Belt linear speed-surface hardness curve

图9 磨削压力-表面硬度曲线

Fig.9 Grinding pressure-surface hardness curve

由图8可以看出,砂带线速度的增大使得GH4169工件表面硬度增大并趋于稳定。工件表面硬度与塑性变形有关,当砂带线速度处于4~7 m/s时,在砂带磨削过程中GH4169的塑性变形量随着砂带线速度的增大而增大,表面硬度也随之增大;当砂带线速度继续增大时,单位时间内撞击工件表面的磨粒数目增加,使得砂带基体与接触轮橡胶压缩量增大,缓和了工件的塑性变形及加工硬化,因此拟合曲线的斜率减小,GH4169的表面硬度趋于稳定。

由图9可以看出,磨削压力的增大使得GH4169工件表面硬度增大。这是因为随着磨削压力的增大,塑性变形增大,磨削温度升高。在塑性变形与磨削温度双重条件下,表面硬度也随之发生相应变化。当磨削压力处于6~10 N时,塑性变形起主导作用,表面硬度随着磨削压力的增大而增大;当磨削压力处于12~20 N时,磨削温度逐渐起主导作用,拟合曲线的斜率开始减小, GH4169的表面硬度趋于稳定。

3.2.4 表面残余应力结果与分析

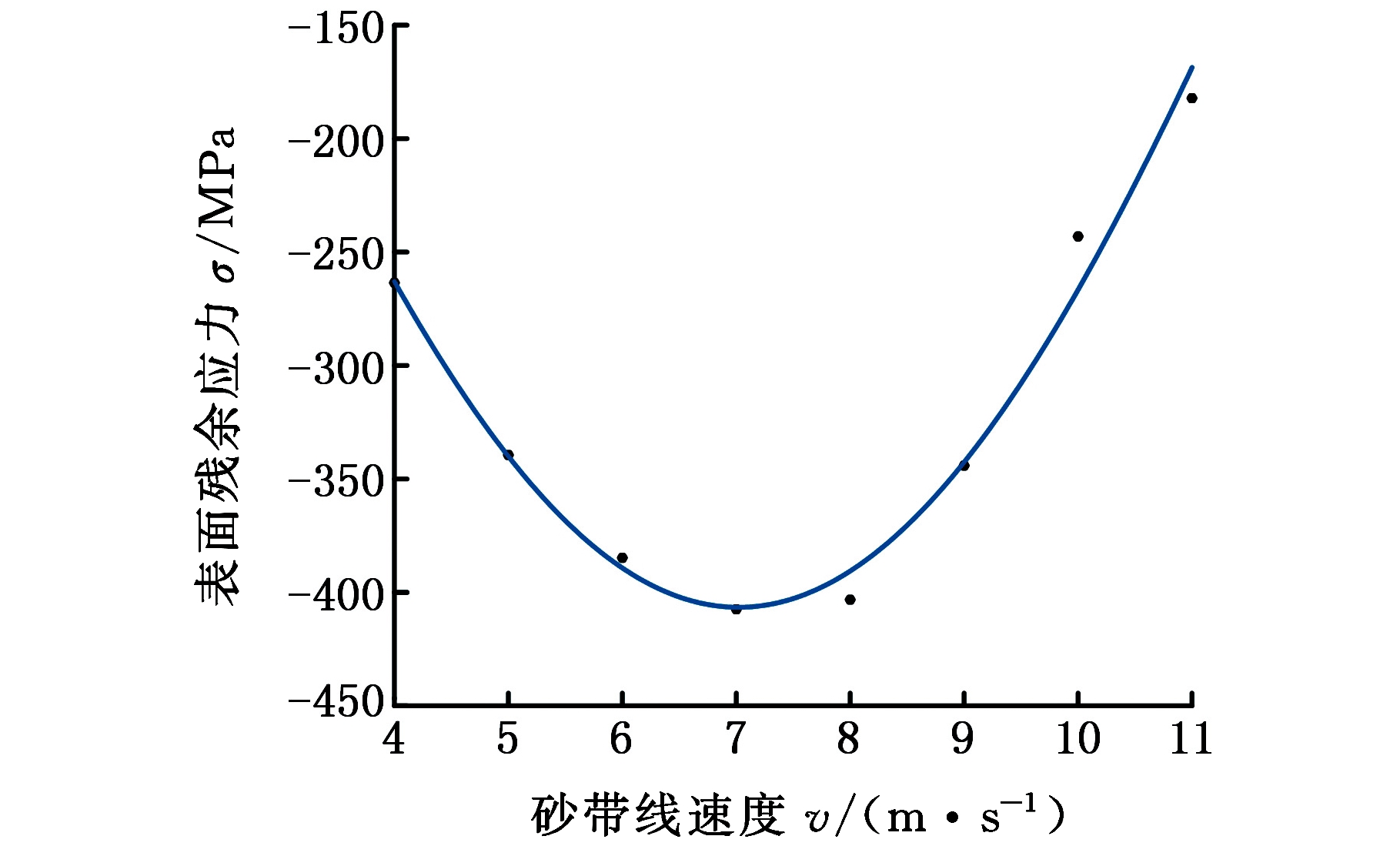

图10 砂带线速度-表面残余应力曲线

Fig.10 Belt linear speed-surface residual stress curve

工件表面残余应力主要受机械应力与热应力等多种因素影响,较难定性地分析表面残余应力值,因此需采用X射线衍射仪测试GH4169工件的表面残余应力。图10和图11分别为不同砂带线速度和磨削压力下的GH4169工件表面残余应力,可以看出,砂带磨削GH4169时的表面残余应力均为残余压应力,其表面残余应力在-410~-60 MPa范围内。

图11 磨削压力-表面残余应力曲线

Fig.11 Grinding pressure-surface residual stress curve

由图10和图11可知,随着砂带线速度或随着磨削压力的增大,表面残余应力的变化趋势均为先减小后增大。当砂带线速度小于7 m/s或磨削压力小于12 N时,砂带对GH4169的挤压效果明显,表面残余应力呈现减小的趋势;当砂带线速度大于7 m/s或磨削压力大于12 N时,磨削温度升高,热应力逐渐占主导作用,表面残余应力逐渐增大。

4 结论

(1)对机器人砂带磨削装置进行了分析,指出该装置具有补偿机器人误差的特性。

(2)基于正交试验数据,建立了砂带磨削过程中磨削深度、表面粗糙度、表面硬度的多元回归模型。

(3)基于线速度单因素试验和磨削压力单因素试验,对GH4169的表面完整性进行了分析,结果表明:采用粒度为80号的陶瓷磨粒砂带对GH4169进行磨削时,其表面粗糙度在0.6~0.7 μm范围内,且随着砂带线速度的增大而减小,随着磨削压力的增大而增大;表面硬度在430~485HV范围内,表面残余应力均为残余压应力,其值在-410~ -60 MPa范围内。

[1] TSO P L. Study on the Grinding of Inconel 718[J]. Journal of Materials Processing Technology, 1995, 55(3):421-426.

[2] 高绍武, 杨长勇, 徐九华,等. 镍基高温合金珩磨表面粗糙度研究[J]. 中国机械工程, 2017, 28(2):223-227.

GAO Shaowu, YANG Changyong, XU Jiuhua, et al. Study on Surface Roughness of Nickel-based Supperally during Honing[J]. China Mechanical Engineering, 2017, 28(2):223-227.

[3] CHEN J J, FU Y C, HE Q S, et al. Experimental Investigation on High-efficiency Grinding of Inconel 718 with Heat Pipe Grinding Wheel[J]. Machining Science and Technology, 2017, 21(1):86-102.

[4] SINHA M K, SETTI D, GHOSH S, et al. An Investigation on Surface Burn during Grinding of Inconel 718[J]. Journal of Manufacturing Processes, 2016, 21:124-133.

[5] WANG P Z, HE Z S, ZHANG Y X, et al. Control of Grinding Surface Residual Stress of Inconel 718[J]. Procedia Engineering, 2017,174:504-511.

[6] HE Z, LI J Y, LIU Y M, et al. Investigating the Effects of Contact Pressure on Rail Material Abrasive Belt Grinding Performance[J]. International Journal of Advanced Manufacturing Technology, 2017, 93(1):779-786.

[7] ZHANG X, KUHLENKOTTER B, KNEUPNER K. An Efficient Method for Solving the Signorini Problem in the Simulation of Free-form Surfaces Produced by Belt Grinding[J]. International Journal of Machine Tools & Manufacture, 2005, 45(6):641-648.

[8] JOURANI A, DURSAPT A, HAMDI H, et al. Effect of the Belt Grinding on the Surface Texture:Modeling of the Contact and Abrasive Wear[J]. Wear, 2005, 259:1137-1143.

[9] KHELLOUKI A, RECH J, ZAHOUANI H. Energetic Analysis of Cutting Mechanisms in Belt Finishing of Hard Materials[J]. Proceedings of the Institution of Mechanical Engineers, Part B:Journal of Engineering Manufacture, 2013, 227(9):1409-1413.

[10] PANDIYAN V, CAESARENDRA W, TJAHJOWIDODO T, et al. Predictive Modelling and Analysis of Process Parameters on Material Removal Characteristics in Abrasive Belt Grinding Process[J]. Applied Sciences-basel, 2017, 7(4):1-17.

[11] 黄新春, 张定华, 姚倡锋,等. 磨削参数对GH4169高温合金磨削表面特征影响研究[J]. 中国机械工程, 2014, 25(2):210-214.

HUANG Xinchun, ZHANG Dinghua, YAO Changfeng, et al. A Study of Influence of Grinding Parameters on Surface Characteristics during Grinding GH4169 Superalloy[J]. China Mechanical Engineering, 2014, 25(2):210-214.

[12] LI X, MA S, MENG F J. Surface Integrity of GH4169 Affected by Cantilever Finish Grinding and the Application in Aero-engine Blades[J]. Chinese Journal of Aeronautics, 2015, 28(5):1539-1545.

[13] SINHA M K, MADARKAR R, GHOSH S, et al. Application of Eco-friendly Nanofluids during Grinding of Inconel 718 through Small Quantity Lubrication[J]. Journal of Cleaner Production, 2017, 141:1359-1375.

[14] KADAM G S, PAWADE R S. Surface Integrity and Sustainability Assessment in High-speed Machining of Inconel 718:an Eco-friendly Green Approach[J]. Journal of Cleaner Production, 2017, 147:273-283.

[15] GAO Z H, LAN X D, BIAN Y S. Structural Dimension Optimization of Robotic Belt Grinding System for Grinding Workpieces with Complex Shaped Surfaces Based on Dexterity Grinding Space[J]. Chinese Journal of Aeronautics, 2011, 24(3):346-354.

[16] SLAVKOVIC N R, MILUTINOVIC D S, GLAVONJIC M M. A Method for Off-line Compensation of Cutting Force-induced Errors in Robotic Machining by Tool Path Modification[J]. International Journal of Advanced Manufacturing Technology, 2014, 70(9):2083-2096.

[17] YANG W H, TARNG Y S, Design Optimization of Cutting Parameters for Turning Operations Based on the Taguchi Method[J]. Journal of Materials Processing Technology, 1998, 84(1):122-129.

[18] LI C, ZHANG F H, MENG B B, et al. Material Removal Mechanism and Grinding Force Modelling of Ultrasonic Vibration Assisted Grinding for Sic Ceramics[J]. Ceramics International, 2017, 43(3):2981-2993.

[19] MONTGOMERY D C. Design and Analysis of Experiments[M]. Hoboken:Wiley, 2011.

[20] SHARMAN A R C, HUGHES J I, RIDGWAY K. Workpiece Surface Integrity and Tool Life Issues When Turning Inconel 718 (tm) Nickel Based Superalloy[J]. Machining Science and Technology, 2004,8(3):399-414.