0 引言

将磨料镶嵌在垫或盘中的固结磨料加工是现今超精密加工平面的重要手段[1],受到国内外学者和业界的广泛关注。

在未添加其他辅助手段的情况下,常选择硬度高于工件或与工件相当的磨料制作固结磨具,通过纯机械作用去除工件材料。3M公司开发的金刚石固结磨料垫(Trizact diamond tile,TDT)采用微复刻技术,是有机-无机复合组成的、以陶瓷结合剂交联树脂为基体的金刚石附聚物[2]。CHOI等[3]利用聚合物粘结剂吸水膨胀机理,研制了亲水性固着金刚石磨料垫,解决了使用超细磨料热固化固着磨料垫研磨模具时,产生负载玻璃化和上釉现象的问题。文献[4-5]采用超声分散、丝网印刷、紫外固化的方式制作用于硅片和蓝宝石的固结金刚石磨料垫。ZHANG等[6]采用溶胶凝胶法制备了半固着氧化铝磨料柔性垫抛光硅。

研究发现,以“软”(硬度低于工件)磨料制作的固结磨具加工工件也可高效获得低损表面。此类工况下,工件材料的去除基于化学与机械的综合作用:机械作用促进工件与磨具在接触表面发生固相反应,生成硬度低于磨料的产物后,磨料的机械作用去除生成物,化学固相反应产物与机械去除量达到平衡时的去除率最高。ZHOU等[7-8]提出了化学机械磨削 (chemical mechanical grinding,CMG)技术,以固着软磨料(CeO2、BaSO4和Cr2O3等)研磨硅基片、蓝宝石[9]。郭东明等[10]致力于将热压法[11-12]或浇注法[13]制作的固结软磨料(SiO2、MgO和Fe2O3等)盘用于蓝宝石基片。XU等[14]使用软硬混合磨料(金刚石+SiO2)垫机械化学抛光蓝宝石。袁巨龙等[15-16]提出一种半固着磨料加工技术,通过混合软磨料(铈基稀土+MgO)磨具提高蓝宝石表面质量[17]。

关于软磨料固结磨具化学机械加工的机理,国内外的研究主要集中在结合化学分析的图解定性建模[7-17],未见关于化学机械综合作用的定量建模。此类加工中,经机械作用增强的化学固相反应转化率体现了化学机械的综合作用。去除率是衡量加工效率的重要指标,而转化率的提高是去除率提高的前提和保障。

本文探索建立以软磨料固结磨具化学机械干式研磨工件时固相反应转化率的数学模型,以全面系统地分析转化率的影响参数,展开SiO2固结磨料磨具对蓝宝石干式研磨的正交试验,研究主要参数的影响显著性、优化参数组合。

1 机械化学综合作用转化率数学建模

1.1 固结磨料磨具化学机械干式研磨基本原理

固结磨料磨具化学机械干式端面研磨工件的原理如图1所示。

图1 固结磨料磨具化学机械干式研磨方法原理图

Fig.1 Schematic diagram of chemical mechanical dry grinding method with fixed abrasive tool

固结磨具与工件的实际接触面并不是整个名义表面,而是表面高点互相接触的不连续区域,见图1a。

根据GREENWOOD[18]对两粗糙表面接触问题的研究,本文假设:①两粗糙表面上均分布着很多微凸体;②粗糙表面的微凸体顶端为球形;③同一粗糙表面的微凸体顶端曲率半径相同,两表面的微凸体顶端曲率半径分别为Rp1和Rp2;④微凸体的高度随机变化,如图1b所示。

将两个粗糙表面的接触模型简化为一个等效粗糙表面与平面接触的模型[18],见图1c。其中,等效粗糙表面的微凸体顶端曲率R0等于原两随机粗糙表面的曲率之和,即1/R0=1/Rp1+1/Rp2。

固结磨料磨具化学机械干式研磨工件时,磨具及磨料硬度远低于工件,化学反应的产生是工件材料被快速去除的前提[1]。磨具和工件相摩擦,等效粗糙表面的单个微凸体与等效平面塑性接触(图1d)时,经一段时间后,微凸体产生厚度为半径差x的结构松软(硬度低于磨料)的固相反应层,由磨料的机械作用将其去除,得到超精密表面,其中,h=z-d,z、d分别为微凸体峰高和等效平面间距,测量基准均为微凸体均值平面;Rx为去掉反应层x后的曲率半径。机械去除和化学反应达到平衡时,化学反应越充分,x越大,可去除量越大。一般化学反应的反应程度以转化率表示,固相反应的反应程度以固相反应转化率表示。

1.2 建立经机械强化的固相反应转化率数学模型

化学机械干式研磨时发生的固相反应与单纯化学作用的固相反应不同,不仅与反应物的化学性质有关,而且与机械作用密不可分。

固相反应转化率是指固相反应时,已反应的体积与反应前初始体积的比值[19-20]:

(1)

式中,V0为反应前初始体积;Vt为反应后体积。

固相反应属于非均相反应,非均相化学反应一般速度方程可表示为[19-21]

dG/dt=kA(1-G)n

(2)

式中,t为时间;k为固相反应速率常数;A为接触面积;n为反应级数。

由化学反应动力学的阿伦尼乌斯方程可知,单纯化学作用的固相反应速率常数为[21]

k=αexp(-Ea/(RT))

(3)

式中,α为指前因子(只由反应本质决定而与反应过程变量无关的常数);Ea为化学反应活化能(分子从常态转变为容易发生化学反应的活跃状态所需要的能量);R为摩尔气体常数;T为热力学温度。

等效粗糙表面的微凸体等曲率,曲率半径为R0,经t时间后,反应掉的厚度为x,由式(1)和图1d可知单个微凸体的转化率:

(4)

则反应掉的厚度x可表示为单个微凸体转化率G0的函数:

(5)

由图1c、图1d可知单个微凸体的反应表面积[22]:

A0=2πR0(z-d-x)=2πR0(h-x)

(6)

研究磨具旋转而工件静止的情况,等效粗糙表面微凸体的总数为

N=ηAmn0

(7)

式中,η为微凸体面密度;Am为名义接触面积;n0为磨具转速。

与等效平面接触的等效粗糙表面微凸体总数为[22]

Nc=N![]() Φ(z)dz=ηAmn0

Φ(z)dz=ηAmn0![]() Φ(z)dz

Φ(z)dz

(8)

式中,Φ(z)为表面微凸体高度分布函数。

所有单个微凸体转化率G0的数学期望为

G=![]() G0Φ(z)dz

G0Φ(z)dz

(9)

与等效平面接触的等效粗糙表面微凸体总面积为[22]

At=ηAmn0![]() F0Φ(z)dz=

F0Φ(z)dz=

ηAmn0![]() 2πR0(z-d-x)Φ(z)dz

2πR0(z-d-x)Φ(z)dz

(10)

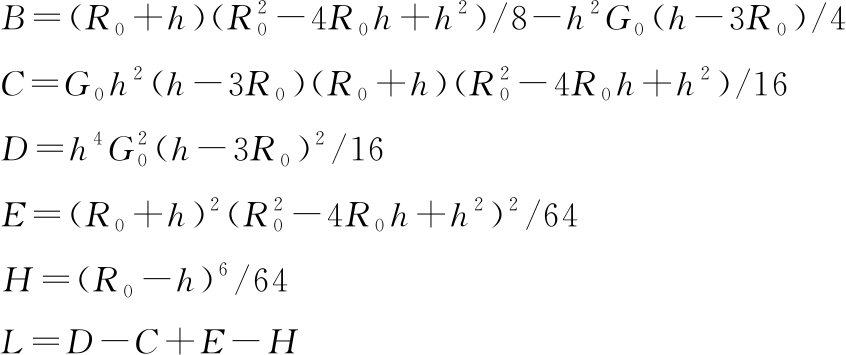

经机械强化的固相反应转化率GJ沿用无机械作用的纯化学固相反应转化率G的一般定义式:

(11)

式中,kJ为经机械强化的固相反应速率常数。

化学机械研磨时,摩擦应力引起原子间的键力常数发生改变,原子间的距离和键角发生变化,降低反应所需的活化能,表观上表现为化学反应更易进行。引入因机械作用的活化能修正系数λ后,kJ修正为[23]

kJ=αexp(-λEa/(RT))

(12)

(13)

式中,λ为机械作用的活化能修正系数;fu为摩擦应力;Fa为原子键极限应力。

根据摩擦学分子机械理论可得[24]

fu=(γ+βp/Ar)

(14)

式中,γ为与表面分子特性有关的参数;β为与表面机械特性有关的参数;Ar为有效接触面积;p为正压力。

假设等效粗糙表面的微凸体均布,且h=R0,此时GJ=G0,令![]() 为反应接触面积系数,则

为反应接触面积系数,则

dGJ/dt=kJFJ(1-GJ)n+1/3

(15)

对式(15)变上限积分并考虑初始条件t=GJ=0,可得随kJ、FJ和反应作用时间ti变化的经机械强化的固相反应转化率数学模型GJ (kJ,FJ,ti):

(16)

1.3 化学机械干式研磨固相反应转化率影响参数

1.2节建立的化学机械干式研磨固相反应转化率数学模型的影响参数包括化学基本参数、机械基本参数以及机械化学复合参数,其中,工件和固结磨具的成分决定了化学基本参数(反应级数n、指前因子α、化学反应活化能Ea和原子键极限应力Fa),工件和固结磨具的宏观尺寸与表面微观形貌决定了机械基本参数(名义接触面积Am、有效接触面积Ar、工件粗糙表面的微凸体曲率半径Rp1、磨具粗糙表面的微凸体曲率半径Rp2、工件粗糙表面的微凸体面密度η1以及磨具粗糙表面的微凸体面密度η2)。以试验测定或拟合以上化学和机械基本参数后,结合研磨时间、转速和载荷,可计算出机械化学复合参数(经机械强化的固相反应速率常数kJ、反应接触面积系数FJ、等效粗糙表面微凸体总数N、摩擦应力fu以及机械作用的活化能修正系数λ),进而根据式(16)计算化学机械研磨过程的转化率。

由以上分析可知,转化率的影响因素众多。然而,在实际的研磨中,当所加工工件和磨具成分确定后,相比其他参数,载荷、转速、磨具粗糙表面微凸体曲率半径(受磨料粒径影响)、磨具粗糙表面的微凸体面密度(受磨料在磨具中的含量影响)在工程上的可控性强。

采用硬度低于工件的磨料制作磨具研磨工件时,磨具与工件发生化学反应生成易于去除的产物,使工件材料能够被快速去除;磨具与工件反应的产物去除后,磨具才可与工件继续反应。换言之,去除率与转化率互为保障。工程实践中,测量去除率比转化率更方便快捷。

2 加工试验与结果分析

以多核水羟合镁离子结合剂SiO2固结磨料磨具对蓝宝石进行化学机械干式研磨。由于磨料SiO2的硬度低于被加工工件蓝宝石,二者发生固相反应生成硬度低于SiO2的Al2O3·SiO2[1]是蓝宝石被快速去除的前提。本实验中以1 h去除高度(平均去除率)为参数优化的目标。

2.1 试验平台

图2中,45钢钢板和钢基体被定位夹紧于加工平台,蓝宝石晶片粘贴于45钢钢板上,磨具粘贴于钢基体上。试验时,可施加不同载荷于45钢基体,磨具转速可调。

1.螺栓 2.螺母 3.压板 4.45钢钢板 5.蓝宝石(未加工区域) 6.蓝宝石(已加工区域)7.磨具 8.45钢基体

图2 加工装置图

Fig2.Processing apparatus diagram

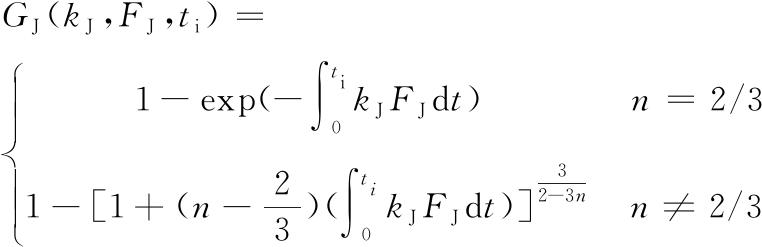

表1所示为加工正交试验的因素和水平,磨料粒径分别为23 μm、45 μm和150 μm,含量是指磨料与结合剂质量的百分比。

表1 正交试验因素和水平

Tab.1 Orthogonal experiment parameters and levels

因素水平123转速(r/min)A50100150载荷(MPa)B0.40.50.6粒径(μm)C2345150质量分数(%)D306090

2.2 磨具制作

将MgCl2·6H2O粉末加入水中搅拌,得到MgCl2溶液;静置12 h后,再加入活性MgO搅拌均匀,制得多核水羟合镁离子结合剂;最后加入SiO2粉末作为磨料,将搅拌均匀的混合物浇注入模具,振动后静置固化,成形后脱模修整,得到磨具。

不同粒度、不同质量分数的磨具外观没有明显区别,此处仅给出了图3所示45 μm粒径的SiO2磨具(磨料质量分数为60%),磨具尺寸为φ 60 mm×15 mm。

图3 自制固结磨具

Fig.3 Self-made fixed abrasive tool

2.3 工件测量方法

以G&G的JJ124BF分析天平称量直径为25.4 mm(1英寸)的蓝宝石片研磨前后的质量来计算去除量,再根据面积和密度折算为平均去除高度。蓝宝石研磨前用酒精清洗表面,再以超声波清洗20 min,烘干后再称量;研磨后,先用除胶剂去除粘结胶,再重复研磨前的清洗步骤,烘干后称重。每次测量时测3次,取均值。

2.4 试验结果与讨论分析

为研究载荷、转速、磨料粒径、磨料质量分数对转化率的影响,寻求高转化率的最优组合,进行正交试验,采用四因素三水平正交表[25],具体试验方案及结果见表2,表2中各因素水平对应的数据如表1所示,结果分析见表3。

表2 试验方案及结果

Tab.2 Experimental Plan and Result

试验号因素及水平实验结果转速载荷粒径质量分数1 h去除高度(μm)1A1B1C1D10.202A1B2C2D20.393A1B3C3D30.794A2B1C2D30.495A2B2C3D10.596A2B3C1D21.387A3B1C3D20.898A3B2C1D31.639A3B3C2D14.54

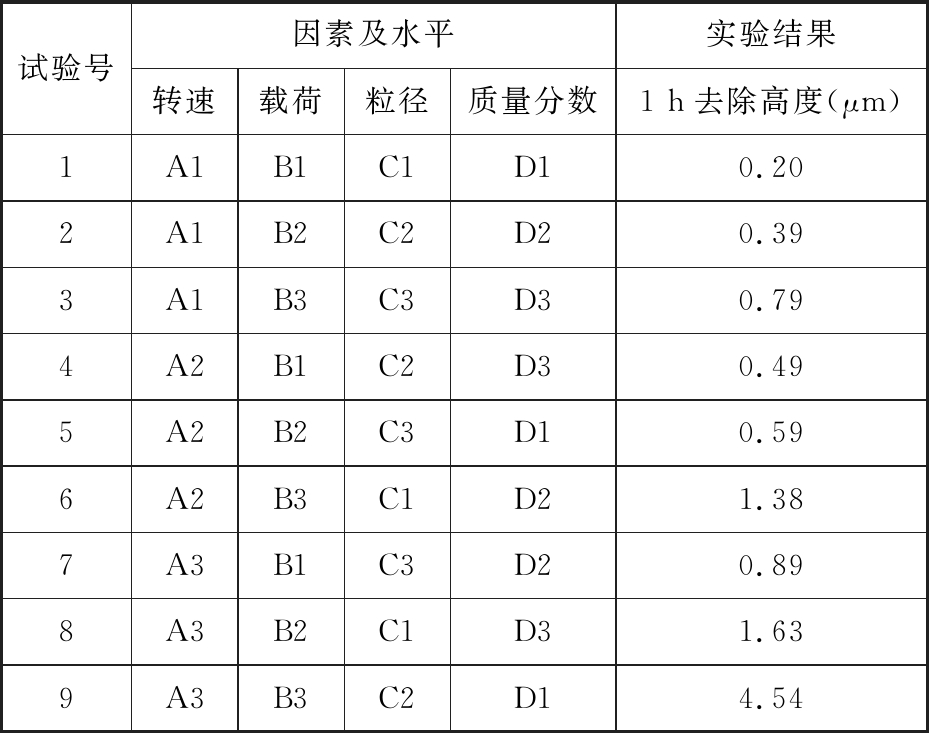

表3 正交试验结果分析

Tab.3 Experimental Result Analysis μm

转速载荷粒径质量分数水平1的和1.381.583.215.33水平2的和2.462.615.422.66水平3的和7.066.712.272.91极差(3个水平的极值之差)5.685.133.152.67

由表3可以看出,转速、载荷、粒径、质量分数的极差由大到小,所以基于正交试验的原理[25]可知,4个参数对1h去除高度的影响显著程度从大到小依次是转速、载荷、粒径、质量分数;对应因素水平求和最大值的各因素及水平分别为A3、B3、C2和D1,最优因素水平组合恰好是第9组试验的参数:磨具转速为150 r/min,载荷为0.6 MPa,粒径为45 μm,磨料的质量分数为30%,此时的1 h去除高度为4.54 μm。

基于以上优化结果,进一步展开试验和讨论如下:

(1)并不是SiO2磨料的质量分数越大,去除量就越大。那是否磨料越少越好呢?为验证这一疑问,制作了不添加磨料的磨具,在载荷0.6 MPa、转速150 r/min下加工蓝宝石,1 h去除高度为0.1 μm,远低于有磨料的磨具,这说明SiO2磨料发挥了作用。另一方面,没有磨料,也有去除量,是因为结合剂中的MgO可与Al2O3反应生成镁铝尖晶石[26],然后被摩擦去除。但结合剂中少量剩余MgO发挥的作用远不及SiO2磨料。不是所有情况下,质量分数为30%磨料的去除率最高,150 μm磨料粒径磨具在载荷0.5 MPa、转速50 r/min条件下磨削蓝宝石,质量分数为30%的1 h去除高度为0.35 μm,而质量分数为90%的1 h去除高度为0.7 μm,多于30%的情况。这是由于,化学机械磨削是化学机械的综合作用,二者达到平衡时去除量才达到最大,所以并不能简单以磨具磨料质量分数的多少作为选择的原则。

(2)最优组合的磨料粒径为45 μm。同样是由于化学机械平衡的原因,粒径小的磨料容易与工件发生反应,但机械去除力弱;粒径大的磨料的比表面积小,虽然机械去除作用强,但不易与工件发生反应,甚至不能发生反应。补充了载荷0.6 MPa、转速150 r/min、磨料质量分数30%的23 μm和150 μm粒径的磨料磨具研磨实验,仍是45 μm的去除率最高。

(3)本实验中,载荷最大、转速最快时的去除率最高。补充质量分数为30%、磨料粒径为45 μm、载荷为0.5 MPa、转速为150 r/min的实验,1 h去除量为4.5 μm,这与载荷0.6 MPa但其他参数相同时的1 h去除量4.54 μm基本相当,所以不必盲目追求重载。

图4为最优参数组合研磨蓝宝石片1 h的照片,表面质量也得到明显改善。

图4 最优参数组合研磨的蓝宝石

Fig.4 Sapphire lapped with optimum combination of parameters

3 结论

(1)化学机械研磨不同于纯机械作用的加工方式,化学与机械的平衡对加工质量有重要影响。本文建立了化学机械干式研磨时,经机械强化的固相反应转化率数学模型,各参数确定后可定量计算转化率。

(2)化学机械研磨中,转化率与去除率互为保障。转化率模型所涉参数中,对4个工程可控性强的参数(载荷、转速、磨料粒径、磨料质量分数)展开试验,通过测量去除率确定各参数对转化率的影响程度和最优参数组合,其中,磨具转速影响最大。

(3)正交试验是快速确定化学机械干式研磨加工工艺参数(载荷和转速)、磨具制作参数(磨料粒径和磨料含量)的有效方法。转化率的提高意味着单位时间内工件表层材料与磨料反应生成的可被磨料快速去除的产物增多,下一步将应用本文所建模型定量提高转化率,进而由转化率的提高来促进去除率的增加。

[1] 袁巨龙.功能陶瓷的超精密加工技术[M].哈尔滨:哈尔滨工业大学出版社,2000.

YUAN Julong.Ultraprecision Machining of Functional Ceramics[M].Harbin:Harbin Institute of Technology Press,2000.

[2] GAGLIARDI J J,KIM D,SOKOL J J,et al.A Case for 2-body Material Removal in Prime LED Sapphire Substrate Lapping and Polishing[J].Journal of Manufacturing Processes,2013,15(3):348-354.

[3] CHOI J Y,JEONG H D.A Study on Polishing of Molds Using Hydrophilic Fixed Abrasive Pad[J].International Journal of Machine Tools &Manufacture,2004,44(11):1163-1169.

[4] 朱永伟,王军,李军,等.固结磨料抛光垫抛光硅片的探索研究[J].中国机械工程,2009,20(6):723-727.

ZHU Yongwei,WANG Jun,LI Jun,et al.Research on thePolishing of Silicon Wafer by Fixed Abrasive Pad[J].China Mechanical Engineering,2009,20 (6):723-727.

[5] 王建彬,朱永伟,王加顺,等.研磨方式对单晶蓝宝石亚表面损伤层深度的影响[J].人工晶体学报,2014,43(5):1099-1104.

WANG Jianbin,ZHU Yongwei,WANG Jiashun,et al.Effect of Lapping Methods on Subsurface Damage Depth of Single Crystal Sapphire[J].Journal of Synthetic Crystals,2014,43 (5):1099-1104.

[6] ZHANG Yunhe,LU Jing,HUANG Hui,et al.Effect of Fabrication Conditions on Ultra-fine Abrasive Polishing Pad[J].Advanced Materials Research,2012,565:302-306.

[7] ZHOU L,SHIMIZU J,EDA H.A Novel Fixed Abrasive Process:Chemo-mechanical Grinding Technology[J].International Journal of Manufacturing Technology &Management,2005,7(5):441-454.

[8] TIAN Y B,ZHOU L,SHIMIZU J,et al.Elimination of Surface Scratch/Texture on the Surface of Single Crystal Si Substrate in Chemo-mechanical Grinding (CMG)Process[J].Applied Surface Science,2009,255(7):4205-4211.

[9] WU K,ZHOU L,SHIMIZU J,et al.Study on the Potential of Chemo-mechanical-grinding (CMG)Process of Sapphire Wafer[J].The International Journal of Advanced Manufacturing Technology,2017,91(5/8):1539-1546.

[10] 郭东明,康仁科,苏建修,等.超大规模集成电路制造中硅片平坦化技术的未来发展[J].机械工程学报,2003,39(10):100-105.

GUO Dongming,KANG Renke,SU Jianxiu,et al.Future Development on Wafer Planarization Technology in ULSI Fabrication[J].Chinese Journal of Mechanical Engineering,2003,39(10):100-105.

[11] 王军.单晶蓝宝石基片精密研磨工艺研究[D].大连:大连理工大学,2008.

WANG Jun.An Experimental Study of the Precise Lapping Process for Sapphire Single Crystal Substrate[D].Dalian:Dalian University of Technology,2008.

[12] 林智富.单晶蓝宝石基片固结磨料研磨工艺研究[D].大连:大连理工大学,2016.

LIN Zhifu.Study on Fixed-abrasive Lapping Process of Single Crystal Sapphire Substrates[D].Dalian:Dalian University of Technology,2016.

[13] 臧江龙.单晶蓝宝石基片固结磨料机械化学抛光技术[D].大连:大连理工大学,2013.

ZANG Jianglong.Fixed Abrasive Mechanical Chemical Polishing of Single Crystal Sapphire Substrate[D].Dalian:Dalian University of Technology,2013.

[14] XU Y,LU J,XU X.Study on Planarization Machining of Sapphire Wafer with Soft-hard Mixed Abrasive through Mechanical Chemical Polishing[J].Applied Surface Science,2016,389:713-720.

[15] 袁巨龙,王志伟,文东辉,等.超精密加工现状综述[J].机械工程学报,2007,43(1):35-48.

YUAN Julong,WANG Zhiwei,WEN Donghui,et al.Review of the Current Situation of Ultra-precision Machining[J].Chinese Journal of Mechanical Engineering,2007,43(1):35-48.

[16] 赵萍,王志伟,袁巨龙.半固着磨具”陷阱”效应影响因素分析[J].中国机械工程,2011,22(20):2399-2403.

ZHAO Ping,WANG Zhiwei,YUAN Julong.Analysis for “Trap” Effect Influence Factors of Semi-fixed Abrasive Plate[J].China Mechanical Engineering,2011,22(20):2399-2403.

[17] 王洁,袁巨龙,周向阳,等.混合软质磨料固着磨具抛光蓝宝石的探索研究[J].中国陶瓷,2017(7):45-50.

WANG Jie,YUAN Julong,ZHOU Xiangyang,et al.Research on the Polishing of Sapphire Wafer by Fixation Abrasive Tool with Mixed Soft Abrasives[J].China Ceramics,2017(7):45-50.

[18] GREENWOOD J A.The Contact of Two Nominally Flat Rough Surfaces[J].Proceedings of the Institution of Mechanical Engineers,1970,185(48):625-634.

[19] 贺蕴秋,王德平,徐振平.无机材料物理化学[M].北京:化学工业出版社,2005.

HE Yunqiu,WANG Deping,XU Zhenping.Physical Chemistry of Inorganic Materials[M].Beijing:Chemical Industry Press,2005.

[20] 忻新泉,周益明,牛云垠.低热固相化学反应[M].北京:高等教育出版社,2010.

XIN Xinquan,ZHOU Yiming,NIU Yunyin.Low Heat Solid State Chemical Reaction[M].Beijing:Higher Education Press,2010.

[21] 许越.化学反应动力学[M].北京:化学工业出版社,2005.

XU Yue.Chemical Reaction Kinetics[M].Beijing:Chemical Industry Press,2005.

[22] CHANG W R.An Elastic-Plastic Model for the Contact of Rough Surfaces[J].Journal of Tribology,1987,109(2):257-263.

[23] 戴振东,王珉,薛群基.摩擦体系热力学引论[M].北京:国防工业出版社,2002.

DAI Zhendong,WANG Min,XUE Qunji.A Thermodynamic Introduction to Friction System[M].Beijing:National Defense Industry Press,2002.

[24] 戴雄杰.摩擦学基础[M].上海:上海科学技术出版社,1984.

DAI Xiongjie.Tribology Foundation[M].Shanghai:Shanghai Scientific &Technical Publishers,1984.

[25] 马青松,刘冬青,余金山.实验优化设计与分析[M].北京:国防工业出版社,2018.

MA Qingsong,LIU Dongqing,YU Jinshan.Optimum Design and Analysis of Experiments[M].Beijing:National Defense Industry Press,2018.

[26] 王修慧,曹冬鸽,赵明彪,等.固相反应法制备高纯镁铝尖晶石粉体[J].大连交通大学学报,2008,29(1):105-108.

WANG Xiuhui,CAO Dongge,ZHAO Mingbiao,et al.Preparation of High-purity Spinel Powders by Solid State Reaction[J].Journal of Dalian Jiaotong University,2008,29(1):105-108.