0 引言

当前油气钻井过程中钻头仍然是必不可少的工具,尽管钻头成本只有钻井费用的3%,然而钻头工作效率的高低直接影响70%钻井费用[1]。随着当代油气钻井作业逐渐向深井、超深井发展,岩石的可钻性大大变差[2],常用的PDC钻头和牙轮钻头在钻井破岩作业中,出现钻速慢、破岩效率低、钻头易失效及寿命低的情况,不能适应目前提速增效的钻井发展要求。因此急需研发一种能高效快速破碎硬地层的新型组合钻头。

目前国内外对新型组合钻头的研究主要集中于复合钻头和随钻扩眼双级钻头;复合钻头的概念被美国第一次提出,由Baker Hughes公司开展了一系列理论研究,并制造出牙轮和PDC钻头复合的实体钻头。PESSIER等[3]、THOMSON等[4]、PASQUALE等[5]开展了大量新型复合钻头井下破岩试验研究,结果表明在深部硬地层、复杂难钻等地层钻进破岩时,钻井提速增效方面复合钻头大大超过了常规钻头,使得钻头所受转矩显著减小,钻进过程较稳定,减少黏滑趋势。国内西南石油大学和宝石机械公司联合研制了PDC-牙轮组合的复合钻头,进行了现场试验,并取得了一定效果[6]。

随钻扩眼双级钻头在2008年由彭烨[7]提出,采用理论推导和数值仿真相结合的研究方法,分析了双级PDC钻头的破岩机理,发现在一定程度上能提升钻进速度。随后,在2015年杨英祥[8]、黄文岩[9]分别申请了几项随钻扩眼双级钻头的实用新型专利。虽然两类新型组合钻头达到了提速增效的钻井效果,但是复合钻头存在不能钻进大直径井眼的问题以及不具备钻扩联合破岩的能力;随钻扩眼双级钻头虽可以钻进大直径井眼,但对深部硬地层的适应性较差,钻进速度虽快但不稳定,处于领眼的PDC钻头易被损坏,存在使用寿命短等问题。

因此结合两类新型组合钻头的优势,采用对深部硬地层适应力更强并具有较大冲击力的单牙轮钻头和由刮切方式破岩更快的PDC钻头分别作为领眼和扩眼钻头,提出了新型单牙轮-PDC钻扩联合钻头。该钻头根据钻-扩分级破碎岩石的原理,利用尺寸小的领眼单牙轮钻进过程扭矩小、钻进速度快的特点,对岩石造成一定的预损伤,再由大尺寸扩眼PDC刀翼二次刮削领眼井壁,最终钻出目标井眼大小。

当前国内外还未出现关于单牙轮-PDC钻扩联合钻头的研究报道,如果钻头破岩钻进过程中的参数存在不确定性,以及对钻头破岩特性等问题没有充分的认识,其钻进效率必然受到影响。为快速推进单牙轮-PDC钻扩联合钻头技术的研发和工程运用,结合文献[7]对双级PDC钻头破岩特性研究所采用的有限元法,开展单牙轮-PDC钻扩联合钻头的动态破岩过程研究,根据岩石力学性能变化和钻头运动规律及受力情况揭示其提速机理和破岩特性。

1 钻头破岩力学特性的建立

1.1 岩石-钻头接触模型

钻头破岩是一个复杂的非线性过程。基于有限元法基本理论,设在某一时刻t,岩石和钻头接触所形成的系统占据空间域为Ω,系统内作用的柯西内应力、边界力及体积力分别为σc、q、qc、b,该接触系统问题表达为[10]

(1)

式中,Γc为接触边界;Γf为边界力的边界;δe为虚应变;δu为虚位移;a为加速度;ρ为密度。

利用有限元离散化空间域Ω,将其引入虚位移场,可得

mv=p(t)+c(u,α)-f(u,β)

(2)

式中,m为质量矩;v为加速度矢量;p为外力矢量;t为时间变量;c为接触力与摩擦力矢量;u为物体位移;f为内应力矢量;β为与材料本构关系有关的变量;α为与接触表面特征有关的变量。

1.2 岩石塑性本构模型及破岩判据

岩石属于非线性的各向异性材料,受到外部力影响会呈现出弹性变形甚至塑性变形、脆性断裂等现象。因此,合理选择岩石本构模型对钻头破岩有限元模拟的高效开展是极其重要的。

目前,国内外通常采用两种准则来描述岩石塑性阶段下的本构关系模型,分别是Mohr-Coulomb (M-C)和Drucker-Prager (D-P) 准则。由于D-P准则更全面地考虑到静水压力和中间主应力的作用,能有效解释在静水压力下岩石屈服的现象。D-P准则就是在Mises和C-M准则基础上扩展而来[11-12]:

(3)

I1=σ1+σ2+σ3

(4)

(5)

(6)

(7)

式中,J2为第二不变量的应力偏量;I1为第一不变量的应力量;K和α分别为关于岩石黏结力d和内摩擦角φ的实验常数;σ1、σ2、σ3分别为第一、二、三主应力。

由式(3)可得,岩石在与钻头接触的作用下逐渐出现塑性变形,当岩石承受的塑性变形超过其临界值时,岩石被破坏,岩屑从岩体渐渐脱落,所以将等效塑性应变作为破岩判据[13],即

εp≤ε![]()

(8)

式中,εp为岩石受外力作用下的等效塑性应变;ε![]() 为岩屑开始从岩体脱落时的等效塑性应变。

为岩屑开始从岩体脱落时的等效塑性应变。

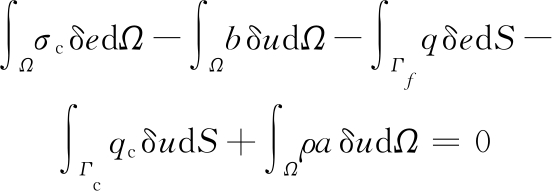

将目前普遍使用的“损伤因子”的概念引入破岩判据中,描述岩石出现的失效和脱落现象。在此通过材料损伤前后的弹性模量变化来定义损伤因子D[14],即

(9)

式中,E为材料受外力但未损伤前的弹性模量;E′为材料受到损伤产生裂纹后的等效弹性模量;ε![]() 为岩石发生损伤的阈值,当岩石的等效塑性应变达到该阀值时,岩石单元就开始进入损伤阶段;ε为应变;σ为应力;

为岩石发生损伤的阈值,当岩石的等效塑性应变达到该阀值时,岩石单元就开始进入损伤阶段;ε为应变;σ为应力;![]() 为图1中曲线的取值。

为图1中曲线的取值。

图1 岩石破坏过程应力应变曲线

Fig.1 Stress strain curve of rock failure process

图1中屈服应力σy0是损伤开始处的应力,此处产生的总损伤变量为D=0。当塑性应变达到ε![]() 处,此时D=1,岩石处于完全失效状态。

处,此时D=1,岩石处于完全失效状态。

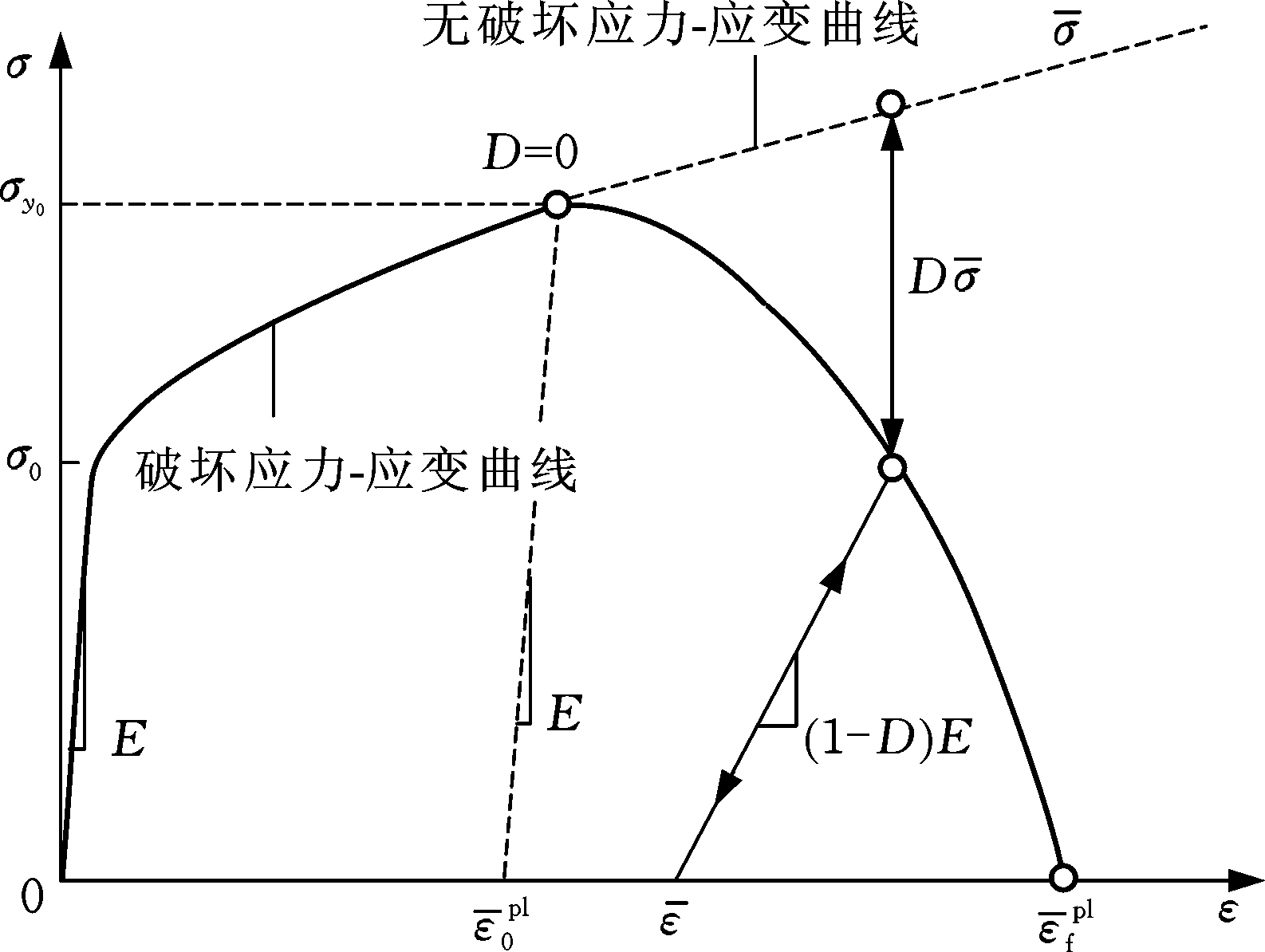

2 钻头动态破岩模型建立

利用三维设计软件Pro/E,根据实际工程钻井中所采用的钻头尺寸,建立牙轮直径为160 mm、PDC刀翼结构直径为346 mm的新型单牙轮-PDC钻扩联合钻头和直径为346 mm的常规PDC钻头以及扩眼和领眼PDC刀翼直径分别为346 mm和160 mm的双级PDC钻头的几何模型,然后分别建立动态破岩的非线性动力学有限元模型。对岩石进行带沙漏控制的8节点线性六面体减缩积分单元(C3D8R)的网格划分和离散处理,采用四面体单元(C3D10M)对3种钻头划分网格,开展时长为20 s的显式动态仿真,建立的有限元模型如图2所示。

图2 有限元模型配置示意图

Fig.2 Finite element model configuration diagram

2.1 基本假设

由于全钻头破岩是个复杂的过程,在此主要研究钻头破岩动力学问题,在仿真中忽略少量次要因素,提高仿真效率。做以下假设[15]:

(1)考虑到钻头远比岩石坚硬,忽略钻进过程的磨损,将钻头假设成刚体。

(2)不考虑钻井液的射流影响,将破岩视为等温环境。

(3)井眼远场部分岩层作为井底岩石模型。

(4)假设岩石单元被钻头破碎从岩体脱落后删除,不存在被重复破碎的状况。

2.2 岩石与钻头的控制方法

将静态液柱压力加载在岩石上表面与钻头接触区域,上覆岩层压力加载于岩石上表面其余部分,固定约束岩石的下表面,围压加载到岩石外轮廓圆柱面上。仿真过程中,只针对钻头在钻进方向(Z轴)的钻压和扭矩进行设置,限制X和Y轴方向的运动,采用材料参数及钻头控制参数如下:密度为3 099 kg/m3,泊松比为0.19,弹性模量为43 GPa,屈服强度为121.5 MPa,内摩擦角为43°,钻压为80 kN,扭矩为6 kN·m。

3 钻头破岩结果分析与讨论

在施加到单牙轮-PDC钻扩联合钻头上的钻压和扭矩的共同作用下持续钻进岩石,领眼牙轮钻头随钻杆公转以及自转对岩石同时产生压碎和切削作用,接着扩眼PDC钻头随钻杆的旋转使其具有切削岩石的能力,当两者完全淹没进岩石后,开始共同作用。

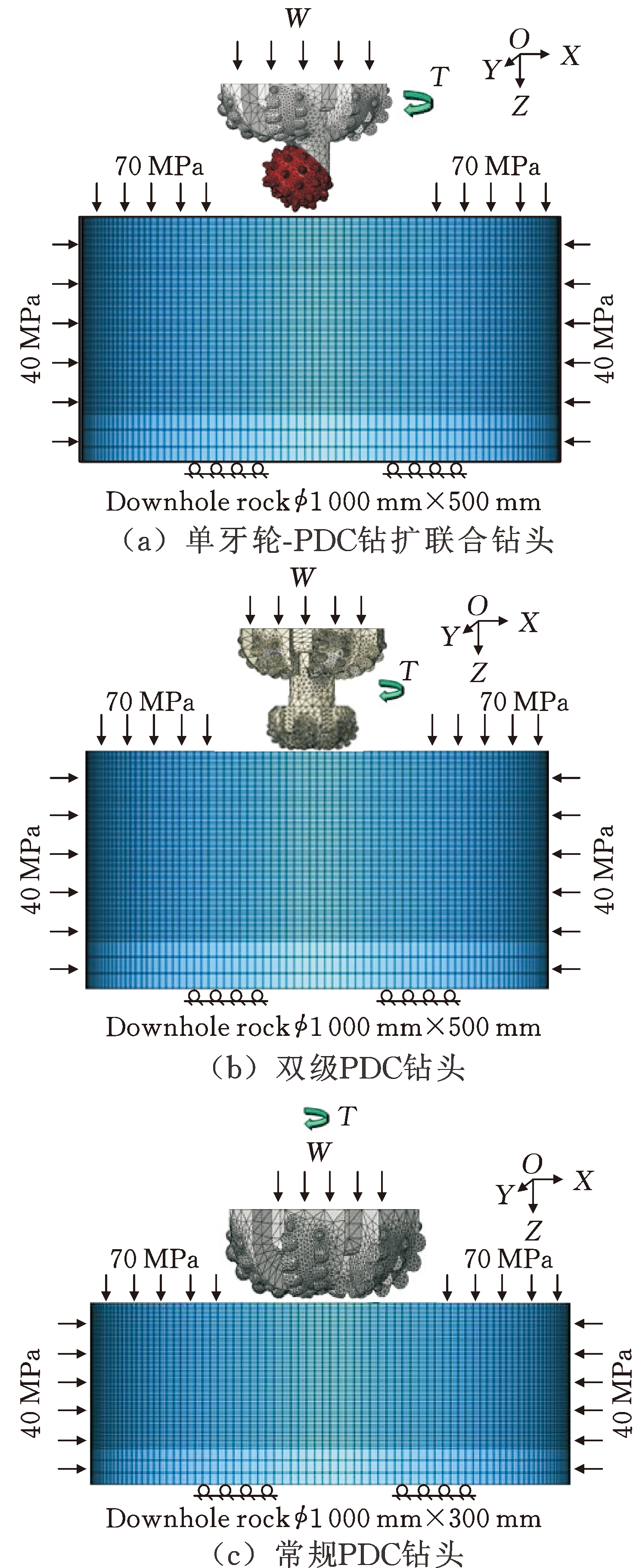

3.1 钻进过程中岩石力学性能分析

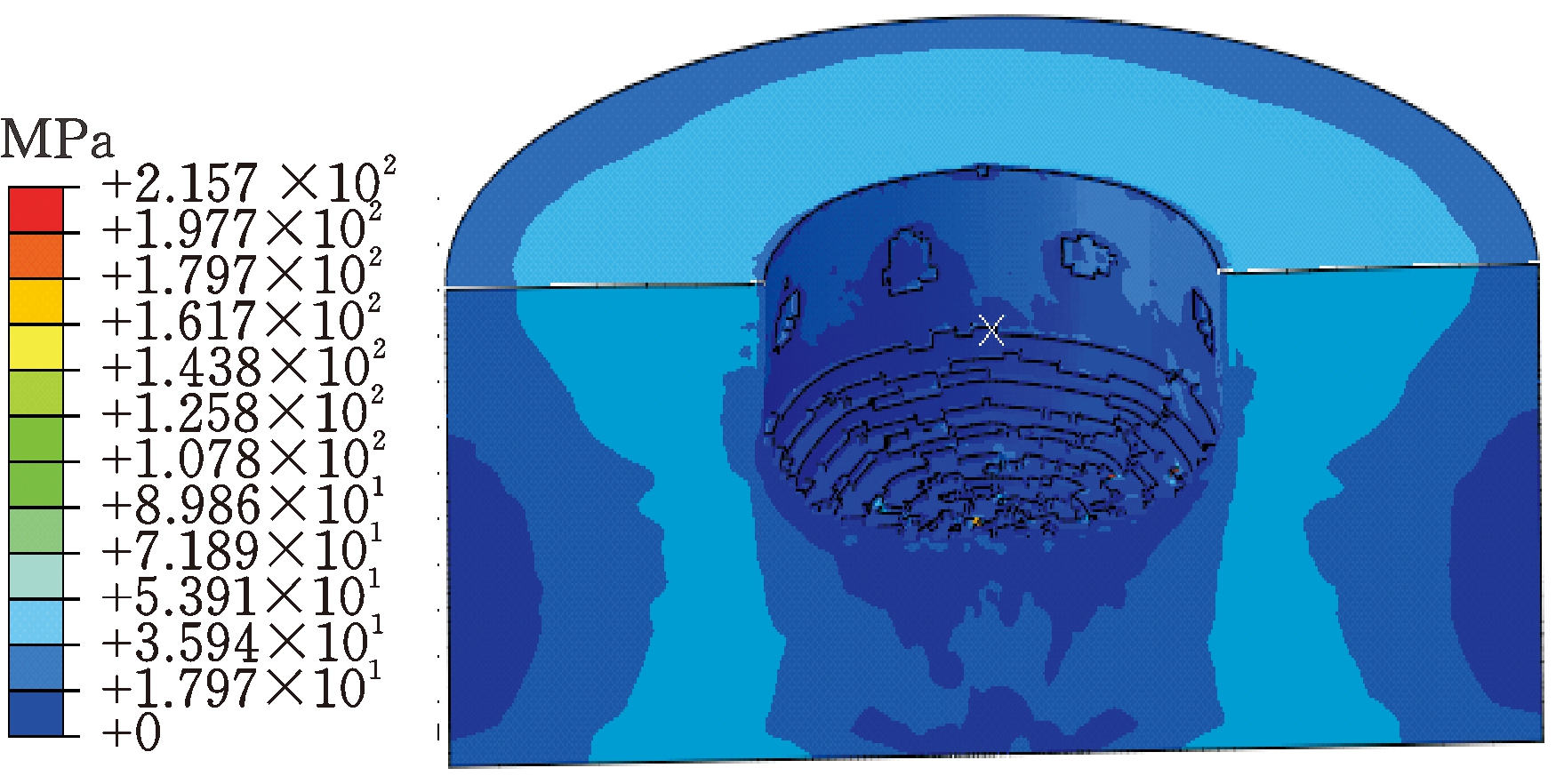

图3是单牙轮-PDC钻扩联合钻头破碎岩石后的等效塑性应变云图。岩石单元受外力超过自身屈服应力后,并不会完全失效脱落,但会产生不同程度的塑性变形。图中岩石单元完全失效的等效塑性应变值ε![]() 为0.211 4%,当岩石单元受外力产生的塑性应变εp达到该值时,岩石单元发生失效,从岩体脱落。由图3可知,钻扩联合钻头钻井形成的阶梯井眼,其井底和井壁周围的岩石都产生了塑性变形,而与井眼距离相对较远的岩石只产生弹性变形。结果表明,对宽广的地层岩体用直径较小的岩石来模拟破岩过程是贴切工程实际的。

为0.211 4%,当岩石单元受外力产生的塑性应变εp达到该值时,岩石单元发生失效,从岩体脱落。由图3可知,钻扩联合钻头钻井形成的阶梯井眼,其井底和井壁周围的岩石都产生了塑性变形,而与井眼距离相对较远的岩石只产生弹性变形。结果表明,对宽广的地层岩体用直径较小的岩石来模拟破岩过程是贴切工程实际的。

图3 钻扩联合钻头作用下岩石的等效塑性应变云图

Fig.3 Equivalent plastic strain nephogram of rock under drilling and expanding drill bit

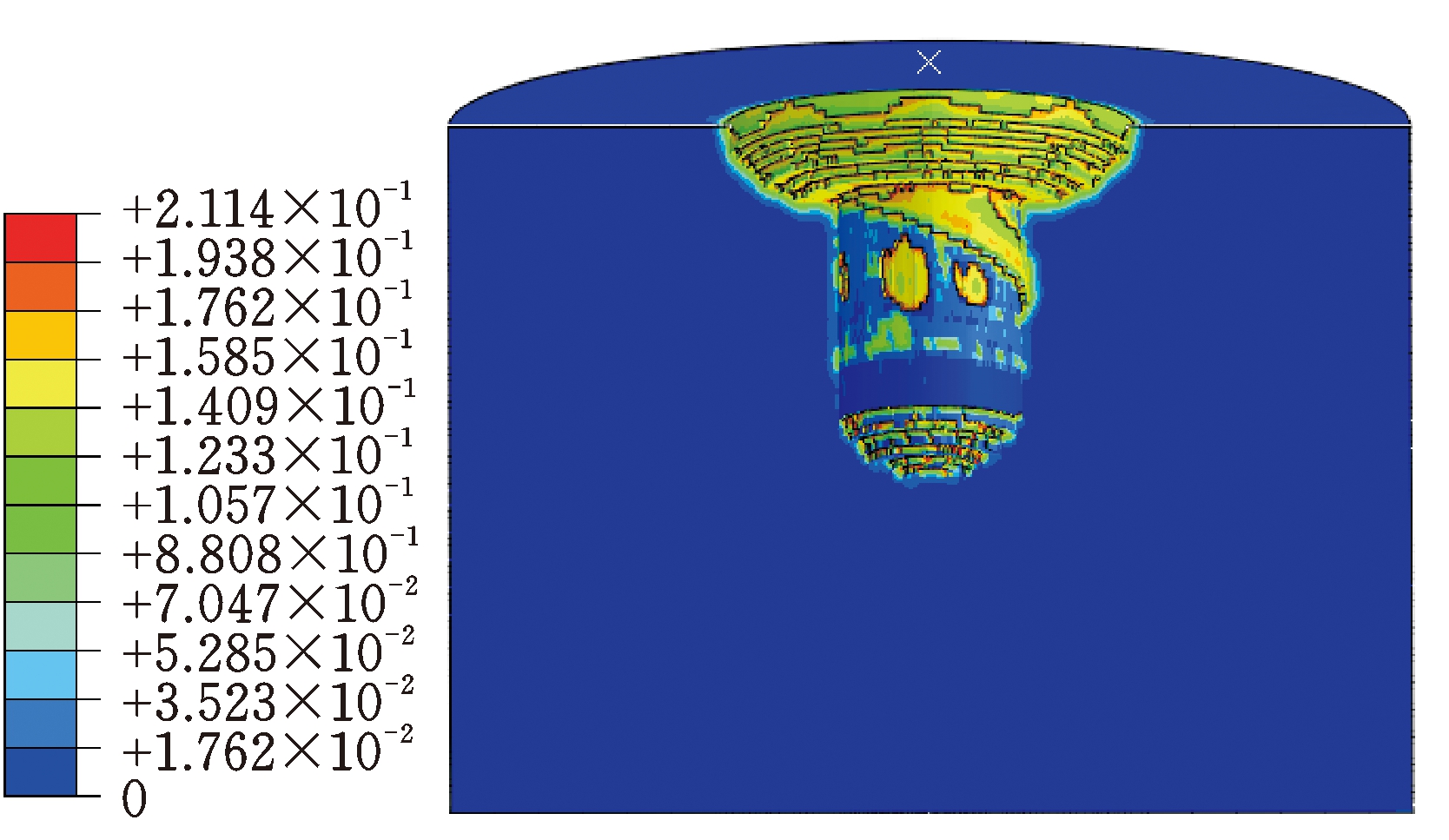

加载钻压和扭矩的钻头不断地破碎岩石单元,使其从岩体脱落消失,然后对下一层岩石进行破碎,于是在钻头对岩石反复作用破碎的过程中形成了阶梯井眼。图4是钻扩联合钻头破岩过程中不同时刻井眼形状和岩石应力云图,反映了不同时刻钻头对岩石的作用效果。

图4 钻扩联合钻头破岩过程中井眼形状和岩石Mises应力云图

Fig.4 Wellbore shape and rock Mises stress nephogram under drilling and expanding drill bit

由图4可知,单牙轮-PDC钻扩联合钻头在钻进破岩过程中主要分为两个阶段,分别是领眼单牙轮单独钻进和扩眼PDC刀翼参与破岩。当钻扩联合钻头整体完全钻进后,与常规PDC钻头完全钻进(图5)相比,井眼周围岩层受到的影响更小,能形成更稳定的井壁;岩石在单牙轮-PDC钻扩联合钻头作用下,因为领眼单牙轮尺寸小,冲击力较大,在硬地层井底易形成破碎坑,大大释放岩石的应力,提高岩石可钻性;然后扩眼PDC刀翼对领眼周围岩石进行刮切,由于刮切截面较常规PDC的刮切截面有所减小,使得扩眼PDC刀翼在刮切岩石过程中所受阻力降低,因此能更快速地破碎岩石,形成井眼。

图5 PDC钻头整体完全钻进应力云图

Fig.5 Stress nephogram of PDC bit completely drilled

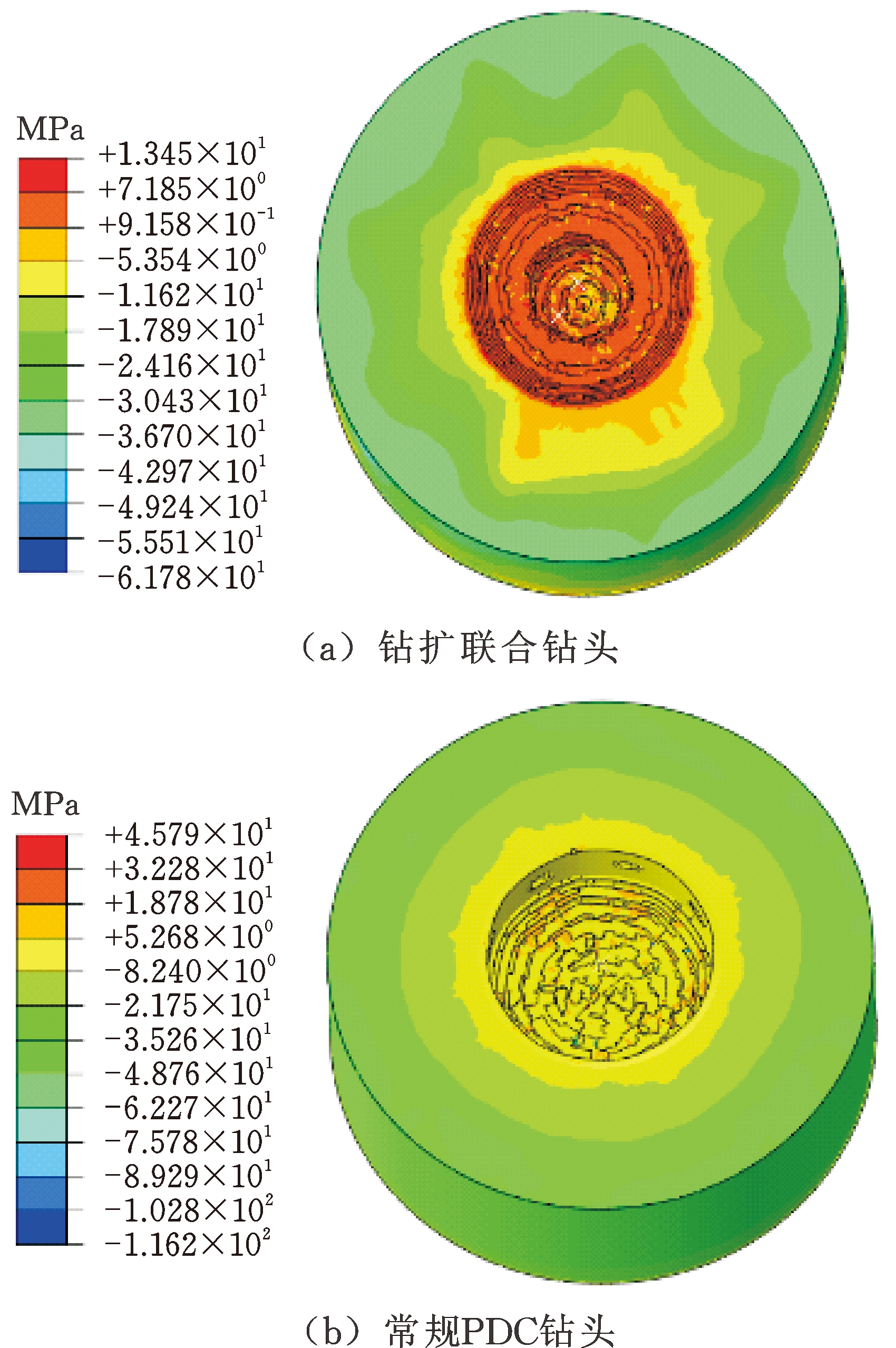

图6 2种钻头作用下岩石最大主应力云图

Fig.6 Maximum principal stress nephogram of rock under the action of 2 kinds of drills

常规条件下岩石的抗拉强度远低于抗压强度,因此当岩石受外部拉应力作用时容易被破坏[16]。图6为单牙轮-PDC钻扩联合钻头和常规PDC钻头作用下岩石的最大主应力云图,图中拉应力为正,压应力为负。由图6a可得,钻扩联合钻头破岩过程形成的井眼内部四周都有着明显的拉应力,而压应力却很少,与拉应力相比几乎可忽略;由于离井眼较远处的岩石受到周围岩层的作用力,主要体现出受压应力的状况。由图6b可得,常规PDC钻头破岩过程形成的井眼内部四周也有拉应力存在,但其拉应力所占比例较钻扩联合钻头作用形成的井眼所存在的拉应力明显更小,而且作用不明显。因此,单牙轮-PDC钻扩联合钻头主要以拉应力作用对硬地层岩石进行破碎,拉应力作用也是钻扩联合钻头在硬地层中大幅提高机械钻速的原因之一。

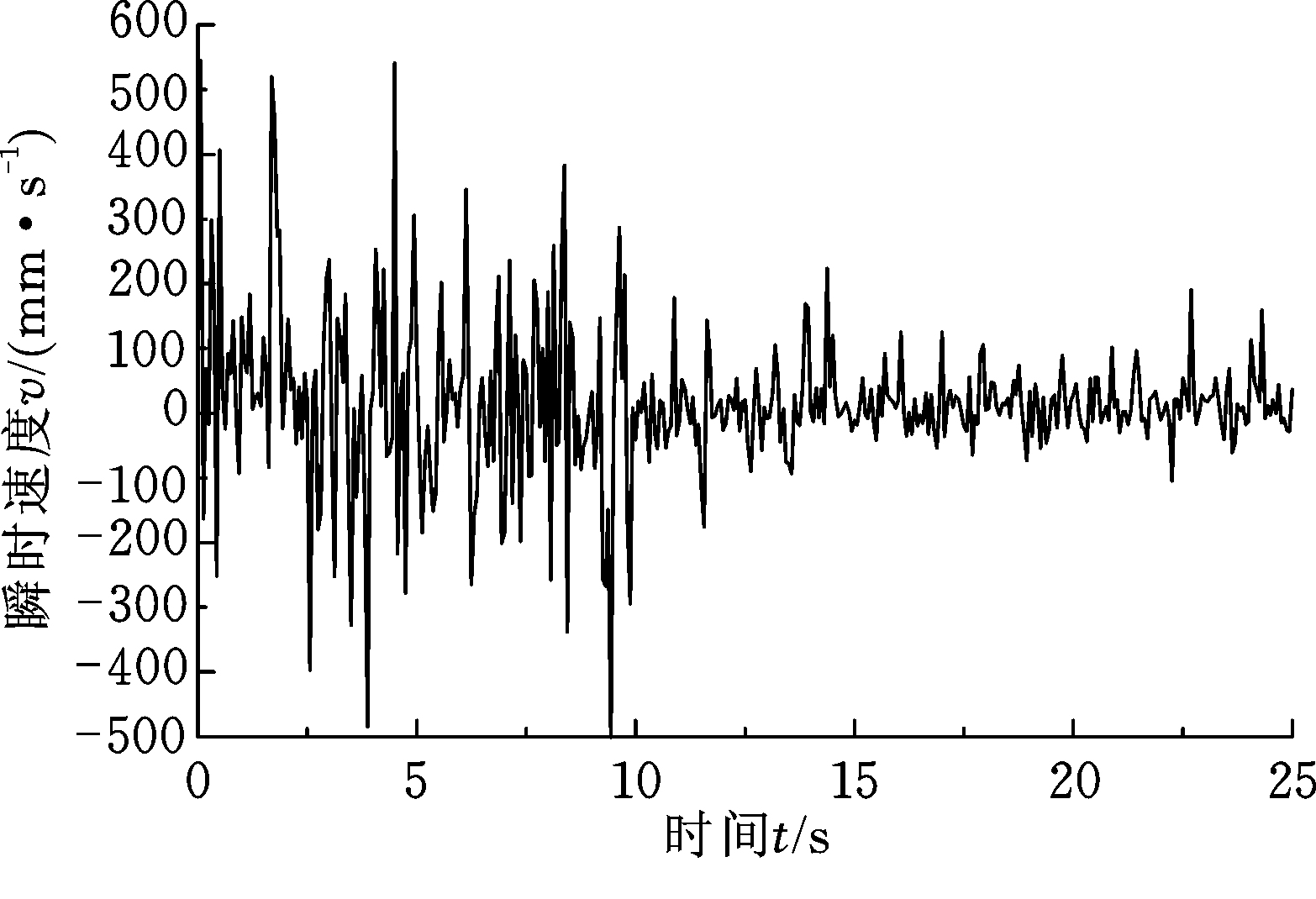

3.2 单牙轮 PDC钻扩联合钻头破岩钻进结果分析

PDC钻扩联合钻头破岩钻进结果分析

首先对单牙轮-PDC钻扩联合钻头钻进过程中的钻进瞬时速度变化进行分析,如图7所示,钻进瞬时速度变化曲线分为两个阶段,首先是领眼单牙轮单独破岩的阶段,由于单牙轮既公转又自转,牙轮齿使钻头沿轴向不断振动,所以第一阶段时钻扩联合钻头的瞬时速度曲线波动幅度大,钻进速度较不稳定;然后是扩眼PDC刀翼与单牙轮共同破岩的阶段,由于扩眼PDC刀翼是刮切破岩,破岩轴向振动较小,从而使钻扩联合钻头的整体振动大幅减缓,钻头的瞬时速度曲线波动幅度明显减小,并趋于平稳,说明这种钻头的结构组合设计能改进牙轮钻头在钻进过程中的轴向不稳定性;由于牙轮钻头对岩石的预破碎,使得PDC刀翼上的牙齿作用硬地层岩石时的横向力减小,降低了PDC牙齿的失效,延长了寿命,使得破岩效率大大提高。

图7 钻扩联合钻头破岩钻进瞬时速度

Fig.7 Instantaneous speed of drilling and expanding combined drill bit breaking rock

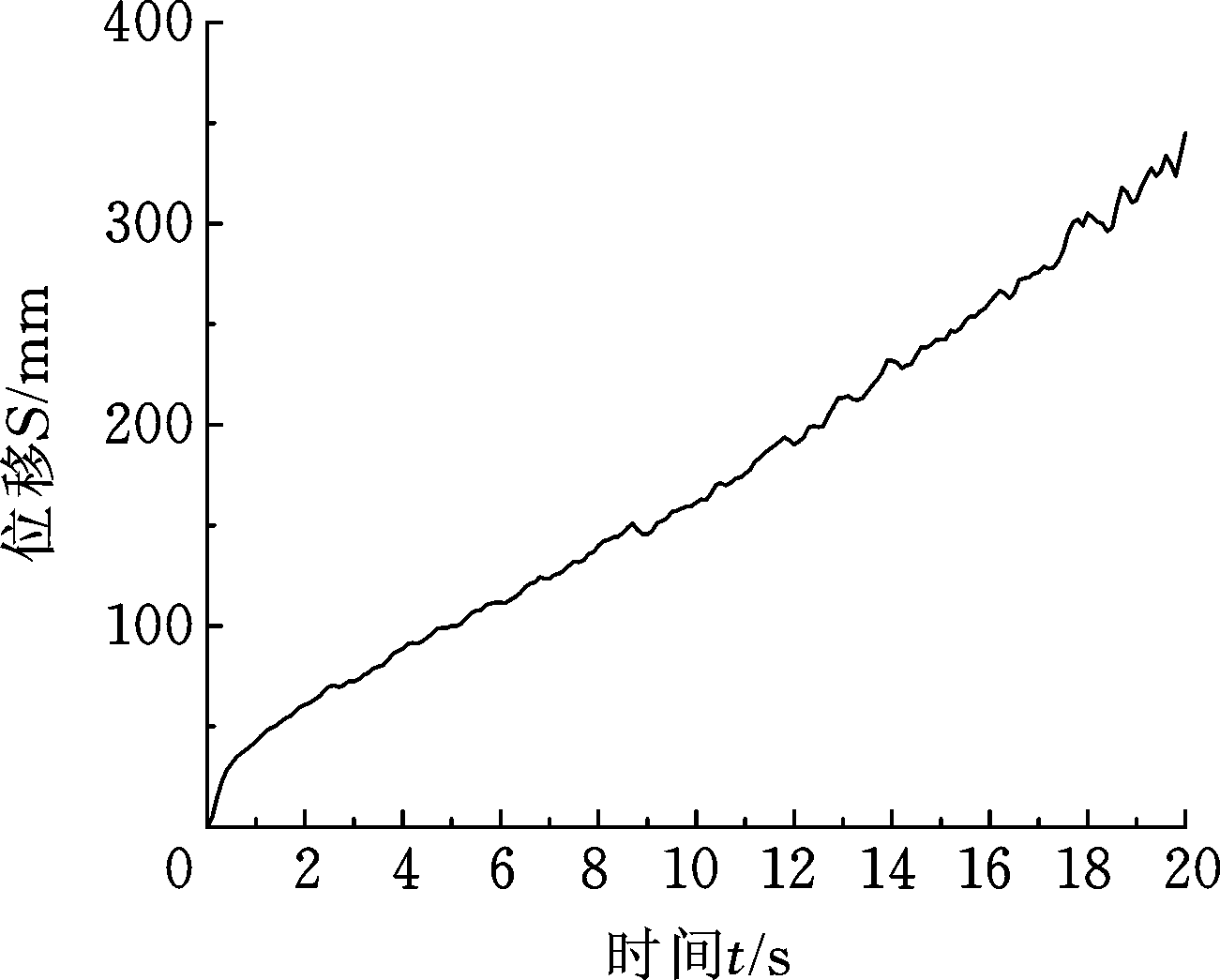

图8 钻扩联合钻头破岩钻进位移

Fig.8 Drilling displacement of drilling and expanding combined drill bit breaking rock

图8是单牙轮-PDC钻扩联合钻头破岩钻进轴向位移变化曲线。从图中可知,钻头沿钻进方向位移不断增大,说明岩石在不断破碎脱落。通过分析可知,位移曲线也分为前后两个阶段,前阶段轴向钻进位移曲线波动较平稳,后阶段轴向钻进位移曲线波动和曲线斜率都有所增大。通过提取数据可得,两阶段的平均轴向钻进速度分别为15.9 mm/s和17.8 mm/s,这表明有一瞬间轴向位移突然增大,破岩速度更快。虽然当扩眼PDC刀翼进行破岩后,需要对更大截面的岩石进行破碎,导致整个钻头受岩石阻力增大,破岩难度增大,然而钻头整体钻进后,破岩速度没有减小,反而有所增大。这归功于扩眼PDC刀翼对领眼周围岩石破碎之后,其自身部分钻压瞬间加载到下部单牙轮上,由于领眼单牙轮上的钻压增大,使得单牙轮的破岩能力增强,同时导致扩眼PDC刀翼沿轴向更快速地破碎领眼周围岩石,二者相互促进,使得此结构的钻扩联合钻头破岩效率大幅提高。

3.3 单牙轮-PDC钻扩联合钻头提速机理分析

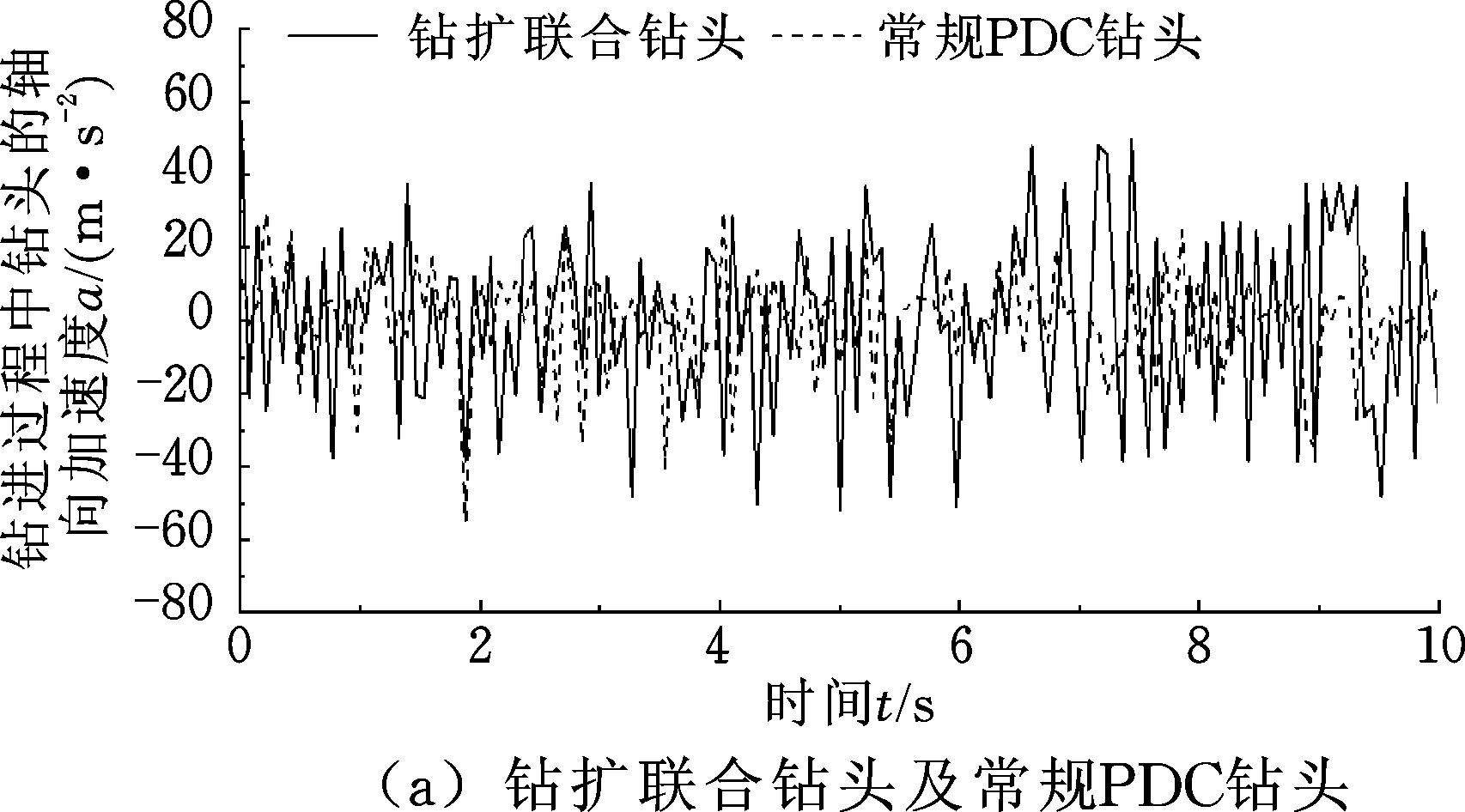

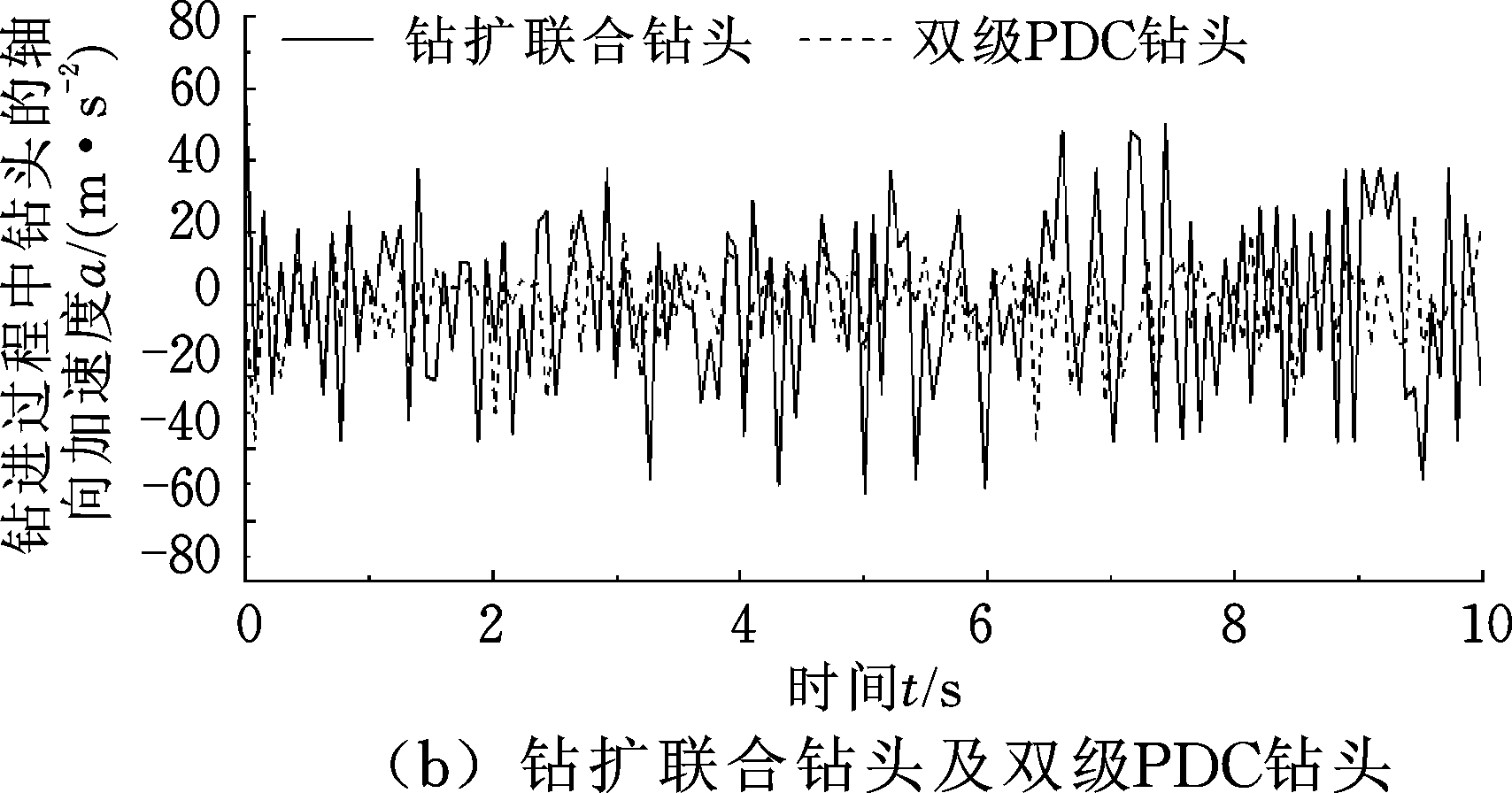

图9a、图9b是单牙轮-PDC钻扩联合钻头分别与常规PDC钻头和双级PDC钻头在稳定钻进岩石过程中的轴向加速度对比曲线。钻头的轴向钻进加速度反映了钻头钻进快慢和轴向振动。在硬地层中,PDC钻头刮切破岩效率极低,损伤较大,而一定的冲击可以使得岩石更快速地破碎。

图9 3种钻头轴向加速度对比曲线

Fig.9 3 kinds of drill axial acceleration curve

由图9可知,3种钻头沿轴向不断振动。这是由于岩石被钻头破碎脱落后,钻头瞬间失去岩体支撑,然后继续向下与未破碎岩石接触,所以加速度出现了瞬间增大、减小甚至反向的现象。这样反复作用的情况,使得钻头的轴向加速度不断波动。

此外,钻扩联合钻头轴向加速度波动幅度均大于常规PDC钻头和双级PDC钻头。这是因为钻扩联合钻头中的领眼单牙轮的作用使钻头沿轴向不断振动,并且扩眼PDC刀翼使领眼周围岩石破碎后,会瞬间提高领眼单牙轮上的钻压,增加其冲击破岩能力,所以单牙轮-PDC钻扩联合钻头较其余两种钻头沿轴向对岩石有更大的冲击破碎能力,能更快钻进硬地层,并能大大减轻PDC刀翼的损伤。

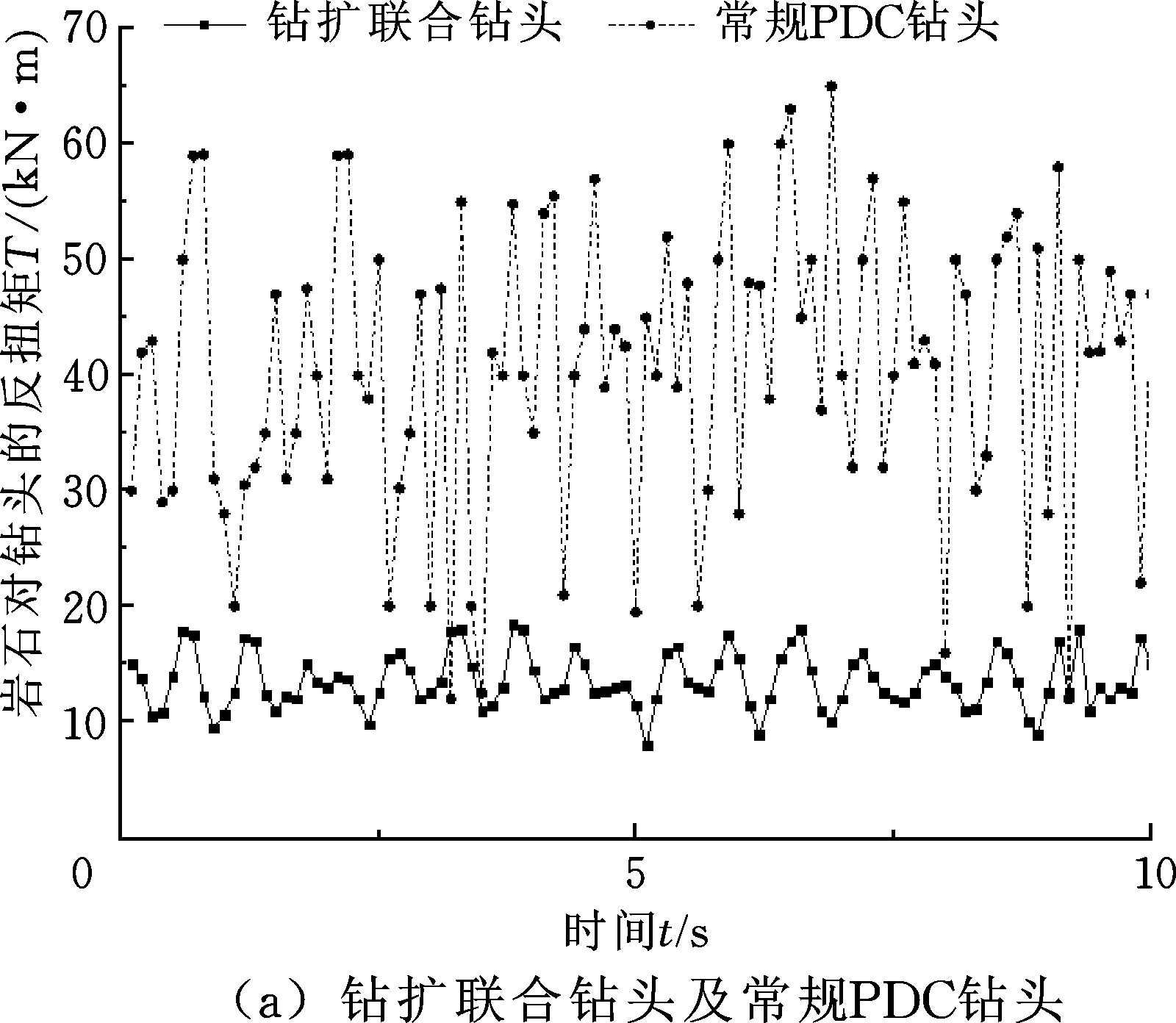

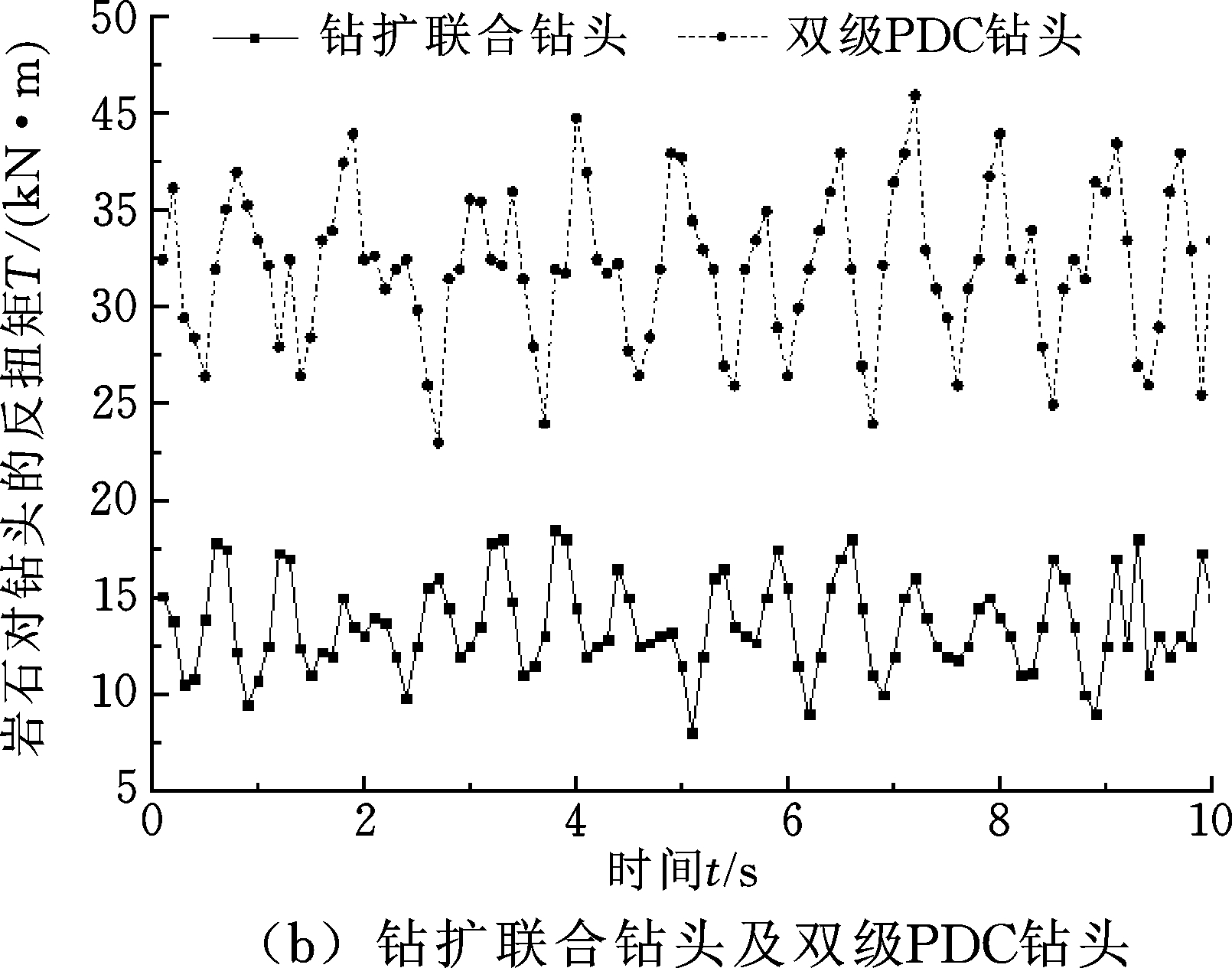

图10a、图10b是单牙轮-PDC钻扩联合钻头分别与常规PDC钻头和双级PDC钻头在稳定钻进岩石过程中的反扭矩对比曲线。

图10 3种钻头反扭矩对比曲线

Fig.10 3 kinds of drill anti-torque contrast curve

钻头稳定钻进后,所受反扭矩在稳定范围内波动。当钻头产生的扭矩不足以达到岩石破碎的临界值,岩石导致钻头转动减缓甚至停止,这时上部钻柱不断扭曲积蓄能量,钻头受到的阻力逐渐增大,钻头就会处于黏滞状态。随着钻柱积蓄的能量逐渐增大并传递给钻头,使其达到对岩石破碎的临界值时,使得岩石瞬间破碎,钻头摆脱黏滞状态突然转动,并且绕轴线高速振动,此时钻头处于滑脱状态,钻头扭矩从最大值又瞬间减小[17]。这种反复作用的现象就是钻头的黏滑振动,常发生在常规PDC 钻头破岩钻进过程中。

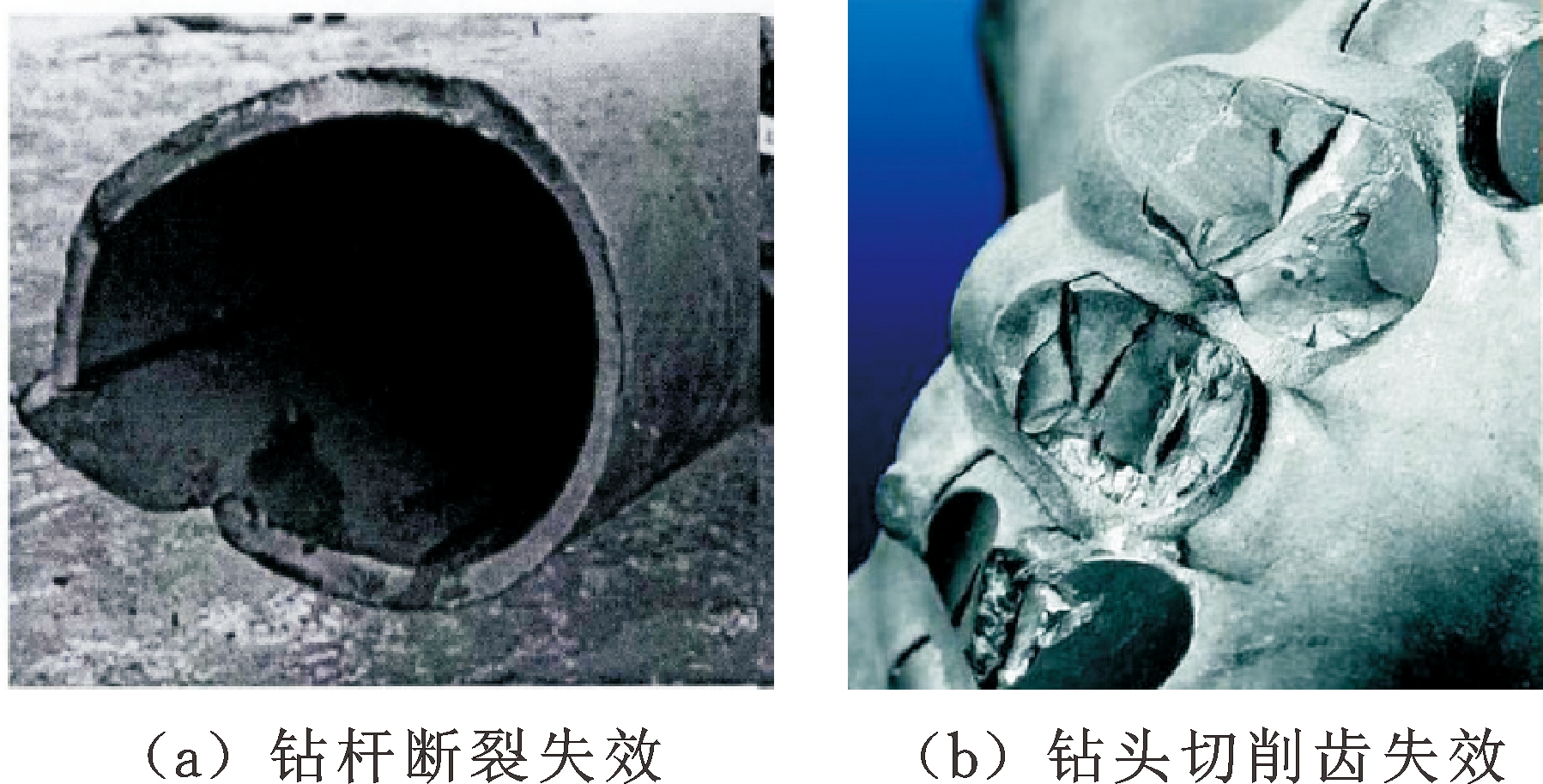

实际钻井破岩工况中,钻头主要依靠井口的转盘提供能量,并由钻柱传递到钻头上,继而进行岩石破碎。当钻头处于黏滞状态,从转盘传递到钻头的能量积蓄在钻杆上,若该过程中能量过大,极易造成钻杆的扭转疲劳断裂(图11a) ,使得破岩钻井无法顺利进行。当钻头处于滑脱状态,为克服井壁岩石对钻头和钻柱产生大量摩擦以及整体的扭转振动,会耗费很大部分能量,使得钻井效率大大降低;同时,钻头处于滑脱状态会进一步加剧钻进过程中纵向和横向振动,也会加剧钻头切削齿的磨损和崩裂,使得钻头使用寿命大大降低[18],如图11b所示。

图11 黏滑振动引起的失效

Fig.11 Failures caused by stick-slip vibration

分析图10可得,钻扩联合钻头所受反扭矩均值是最低的,为常规PDC钻头的48%左右,为双级PDC钻头的41%左右;且钻扩联合钻头所受的反扭矩波动幅度更小,幅度范围为常规PDC钻头的23%,为双级PDC钻头的45%。

由于钻扩联合钻头特别的组合方式和结构,钻进时首先由领眼单牙轮利用冲击碾压破碎岩石,释放岩石的应力,降低其强度,然后再由扩眼PDC刀翼参与领眼周围应力释放的岩石破碎,能更快地钻进硬地层,并能达到钻扩联合破碎岩石的效果。常规PDC钻头和双级PDC钻头是由PDC刀翼直接刮切应力未得到释放的硬地层岩石,会与岩石产生剧烈地滑动摩擦,所受阻力很大,破岩效率极低,所以在相同的条件下钻扩联合钻头所受岩石的阻力更小,扭矩波动更小,破岩能量利用率更高,钻进过程更为稳定。

4 结论

(1)单牙轮-PDC钻扩联合钻头相对于常规PDC和双级PDC钻头,井眼周围岩层受到的影响更小,能形成更稳定井壁。钻扩联合钻头在钻进硬地层中更容易产生破碎坑,大量释放岩石应力,提高岩石可钻性。

(2)单牙轮-PDC钻扩联合钻头主要以拉应力作用对硬地层岩石进行破碎,拉应力作用也是钻扩联合钻头在硬地层中大幅提高机械钻速的原因之一。

(3)单牙轮-PDC钻扩联合钻头钻进硬地层时所受反扭转均值低于常规PDC和双级PDC钻头,其扭矩波动也更小,钻进稳定性和连续性更好,有利于减小黏滑振动,提高破岩效率,延长下部钻具的使用寿命。

(4)由于单牙轮-PDC钻扩联合钻头领眼单牙轮有着对硬地层岩石的冲击碾压作用,所以相比常规PDC和双级PDC钻头而言,能更快破碎硬地层岩石,并能进一步促进扩眼PDC刀翼加速钻进破岩。

[1] 司光,魏伶华,黄伟和,等.影响钻井成本的主要因素与控制措施[J].天然气工业,2009,29(9):106-109.

SI Guang, WEI Linghua, HUANG Weihe, et al.Main Factors and Control Measures Affecting Drilling Costs[J].Natural Gas Industry, 2009,29(9):106-109.

[2] 孙龙德,邹才能,朱如凯,等.中国深层油气形成、分布与潜力分析[J].石油勘探与开发,2013(6):641-649.

SUN Longde ,ZOU Caineng, ZHU Rukai, et al.Formation Distribution and Potential of Deep Hydrocarbon Resources in China[J].Petroleum Exploration and Development, 2013(6): 641-649.

[3] PESSIER R,DAMSCHEN M .Hybrid Bits Offer Distinct Advantages in Selected Roller-cone and PDC Bit Applications[J].SPE Drilling & Completion, 2011, 26(1):96-103.

[4] THOMSON I J, KRASUK R M,SILVA N,et al.Hybrid Drill Bit Improves Drilling Performance in Heterogeneous Formations in Brazil[J].Society of Petroleum Engineers, 2011: SPE-143686-MS.

[5] DI PASQUALE M, CALVARESI E, PECANTET S.A Breakthrough Performance for an Inland Application with a Hybrid Bit Technology[J].Society of Petroleum Engineers 2013: SPE-163436-MS.

[6] 韩烈祥.国产PDC+牙轮复合钻头问世[J].钻采工艺,2013,36(5):36.

HAN Liexiang.Domestic PDC+Tooth Cone Composite Drills Come Out[J].Drilling & Production Technology, 2013,36(5):36.

[7] 彭烨.双级PDC钻头的理论及试验研究[D].北京:中国石油大学,2008.

PENG Ye.The Theory and Testing Study of Two-stage PDC Bit[D].Beijing: China University of Petroleum, 2008.

[8] 杨英祥.一种双心钻头:中国,CN201520066069.4 [P].2015-01-29.

YANG Yingxiang.Double Heart Drill: China, CN201520066069.4 [P].2015-01-29.

[9] 黄文岩.一种钻扩联合钻头:中国,CN201520608185.4[P].2015-08-13.

HUANG Wenyan.Drilling and Expanding CombinedDrill:China,CN201520608185.4[P].2015-08-13.

[10] 王清峰,朱才朝,宋朝省,等.牙轮钻头单牙轮的破岩仿真研究[J].振动与冲击,2010,29(10):108-112.

WANG Qingfeng, ZHU Caizhao, SONG Chaosheng, et al.Study on Rock Breaking Simulation of Roller Drill Bit Cone[J].Journal of Vibration And Shock,2010,29(10):108-112.

[11] 费康,张建伟.ABAQUS在岩土工程中的应用[M].北京:中国水利水电出版社,2010:67-77.

FEI Kang, ZHANG Jianwei.Application of ABAQUS in Geotechnical Engineering[M].BeiJing: China Water Conservancy and Hydropower Press,2010:67-77.

[12] 蔡美峰.岩石力学与工程[M].北京:科学出版社,2002:45-57.

CAI Meifeng.Rock Mechanics and Engineering[M].Beijing: Science Press,2002:45-57.

[13] ABAQUS, Inc.ABAQUS/Standard User’s Manual Version6.5[M].Paris:ABAQUS Inc., 2005.

[14] 蔡四维,蔡敏.混凝土的损伤断裂[M].北京:人民交通出版社,1999:35-41.

CAI Siwei, CAI Min.Concrete Damage Fracture[M].Beijing: China Communications Press, 1999:35-41.

[15] 祝效华,汤历平,童华.高频扭转冲击钻进的减振与提速机理研究[J].振动与冲击,2012,31(20):75-78.

ZHU Xiaohua, TANG Liping, TONG Hua.Rock Breaking Mechanism of a High Frequency Torsional Impact Drilling[J].Journal of Vibration and Shock, 2012,31(20): 75-78.

[16] 屠厚泽,高森.岩石破碎学[M].北京:地质出版社,1990:24-29.

TU Houze, GAO Sen.Theory of Rock Fragmentation[M].Beijing:Geological Publishing House, 1990:24-29.

[17] 祝效华,汤历平,孟苹苹,等.PDC钻头粘滑振动理分析[J].石油矿场机械,2012,41(4):13-16.

ZHU Xiaohua, TANG Liping, MENG Pingping, et al.Stick-Slip Vibration Mechanism Analysis of PDC Bit[J].Oil Field Equipment,2012, 41(4): 13-16.

[18] KYLLINGSTAD A, HALSEY G W.A Study of Slip/Stick Motion of the Bit., SPE 16659[R].Dallas, TX:SPE, 1987.