0 引言

装备制造业作为国民经济和国防建设的基础,其发展水平是国家科技硬实力的综合体现。作为引导社会经济发展的重要力量,以物联网、大数据、云计算为代表的新一代信息技术(new generation of information technology, NGIT)[1]为装备制造业的创新发展注入了新动能。近年来,工业物联网、车间大数据、数字化生产/物流装备及其信息化等方向的研究与应用[2],为“NGIT +生产”的模式探索出较为清晰的发展路线。借助NGIT,提升自身核心产品质量与生产过程效率,降低生产过程浪费,是制造企业,特别是高端装备制造企业所需直面的问题[3]。

高端装备种类繁多,且处于价值链高端,其生产过程具有典型的知识密集、技术密集型特点[4]。在生产网络化[5]、社群化[6]的大背景下,装备制造产业链逐渐演变成为“整机制造核心企业+多外协/外购配套企业”的服务型生产模式[7],这种模式对跨企业间的数据、信息与知识协同与交互效能提出了更高的要求。同时,高端装备零部件生产订单所具有的“单件/小批量+结构/工艺复杂”典型特性,使得以统计过程控制为代表的传统过程管控手段与方法难以施行,这在技术层面上掣肘了企业对工艺过程及零件质量的持续、有效改善[8]。

NGIT的出现,使得高端装备离散生产全过程的管控成为可能。生产订单与生产组织方式呈现出更加复杂的多维交互,导致装备的零部件加工、部套件组装测试、整机装配调试等过程产生海量、多源、高维、异构的数据。这些数据背后往往蕴含着丰富的生产信息,而信息又可进一步提炼加工成生产知识。针对这些海量多源高维异构的数据、信息与知识资源的高效利用问题,已有相关研究聚焦于实时数据采集[9]、数据挖掘与大数据分析[10-11]、生产信息提取与表征[12]、生产过程知识推理与表达[13-14]等方面。这些研究从技术实现的视角剖析了数据、信息以及知识的获取、表达、存储与应用方法技术及模式。

同时,IT驱动的数据/信息/知识整合也已有相关的研究与应用,从最初的MIS(management information system)到MRP(material requirement planning)、MRP Ⅱ(manufacture resource planning),特别是以SAP为代表的ERP(enterprise resource planning)整体解决方案已经在装备生产过程中取得了较好的应用效果。MIS首先提出了一种数据管理架构,实现了数据/信息的收集、整理、存储、加工、查找、传输等基本功能。后来的MRP、MRP Ⅱ和ERP等则是以MIS为基础,处于不同发展阶段的数据/信息/知识管理软件系统,其功能覆盖企业的财务、运维(工程设计、采购、库存、生产销售和质量控制等)和资源管理等各个方面[15]。在跨企业、跨车间的应用层面,一些企业也通过构建生产关系网络,实现了生产资源的横向集成、纵向集成和端到端集成,打通了分布式ERP系统的数据流、信息流与知识流[16]。此外,也有学者通过构建产业链驱动的跨企业合作关系网络[17],分析了跨企业间数据与信息的交互模式。

由此可见,目前针对装备生产技术,已经较多地使用了NGIT,无论在车间级、企业级还是跨企业级,生产过程中的数据、信息与知识正在被企业管理人员所重视[18]。基于此,本文提出了一套由NGIT实施所驱动的装备生产过程技术管理创新方法,通过将数据、信息和知识等NGIT映射到生产过程管控中,帮助企业进行技术预测、实施与升级,技术项目开发与运维,以便企业加速应用新生产技术,实现提质、增效、降本。

1 NGIT驱动下装备生产过程的技术管理创新模式

NGIT不仅可以驱动生产技术的迭代,也可以驱动生产技术管理方法的创新。NGIT驱动下装备生产过程的技术管理创新模式就是围绕生产技术迭代与管理方法创新,从技术战略、技术预测、技术路线图和技术项目组合[19]4个方面统筹兼顾工程、科学和管理等思想,将NGIT应用于解决有关技术能力的计划、开发与实施问题,以促成装备生产企业提质、增效、降本的目标[20]。

为此,首先需要明晰NGIT的范畴和生产技术所属层级,探索NGIT驱动生产技术迭代升级的逻辑,进而从生产技术进化预测、生产技术进化实施路线、新生产技术升级实施流程、新生产技术项目实施运维4个层面构建出面向新生产过程的技术管理创新方法框架。

1.1 NGIT范畴及其驱动的生产技术迭代

支撑高端装备生产过程的NGIT包括硬件、中间件与软件等。其中硬件包括围绕装备制造的资源实体,如数字化生产/物流装备、工业物联网以及支持生产环境的RFID/厂内GPS网络/传感子网络/测量子网络等;中间件包括数据/信息/知识总线、交互协议以及相关标准等;软件则包括以云计算、边缘计算等为代表的计算技术,和以CAD、ERP等为代表的众多工业软件系统。

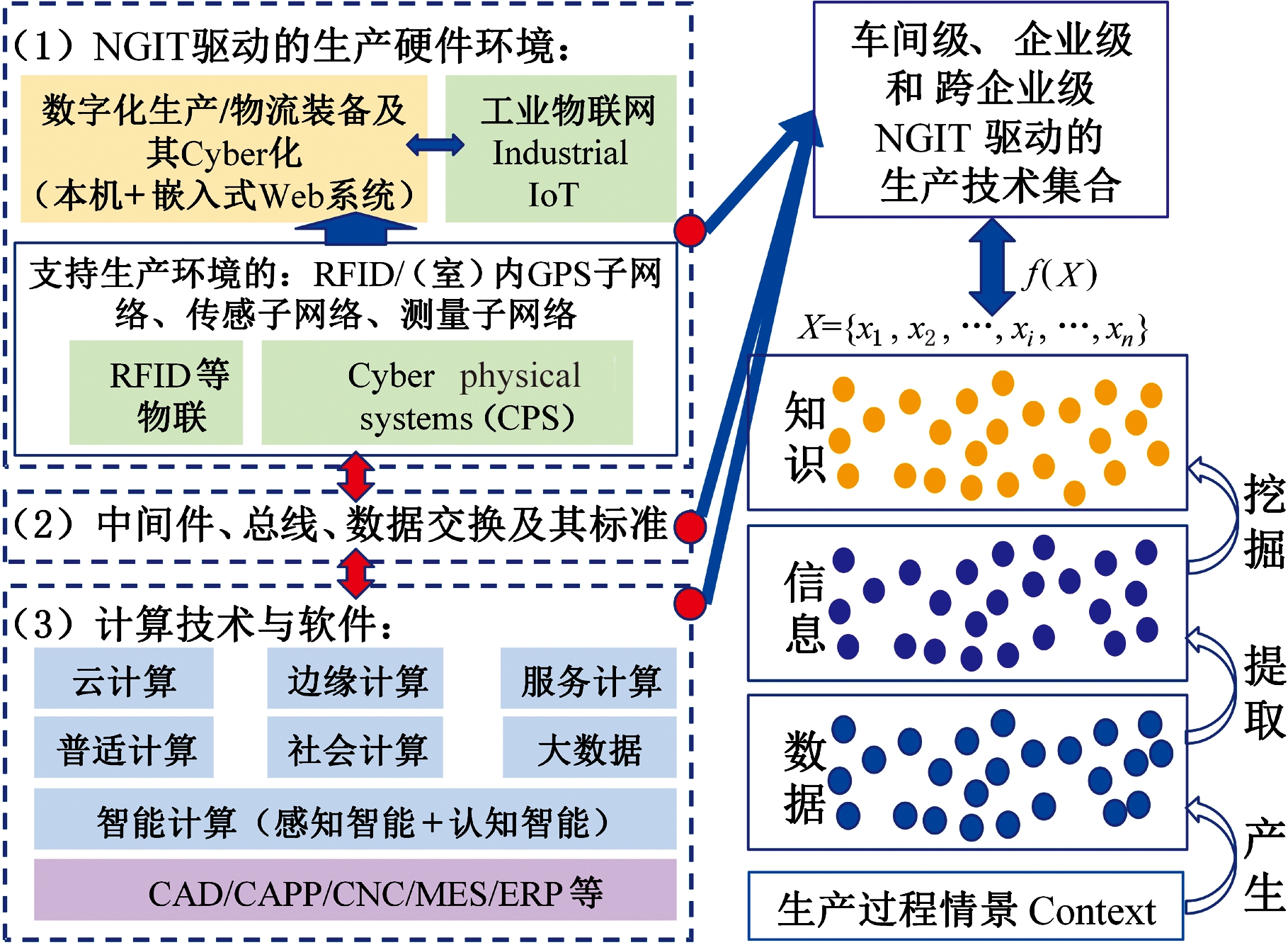

这些软硬件环境共同支持着跨企业级、企业级以及车间级生产技术的迭代,而由生产过程所产生的数据、信息和知识则是表征这些技术迭代的媒介。NGIT驱动的生产技术集合关系如图1所示。

图1 NGIT驱动的生产技术集合关系

Fig.1 Production technology set driven by NGIT

NGIT技术驱动装备生产过程中的(生产)技术迭代,具体可表现为以下4个层次:

(1)设施布局层。NGIT硬件、中间件与软件技术的引入导致传统生产与物流装备、布局等的升级、换代与改善。

(2)组织运作层。适应工业互联网/RFID/CPS交互的、面向高端装备生产过程的企业内及企业间资源(人、机、法、料、环)组织与运作模式。

(3)技术实施层。NGIT硬件、中间件与软件技术的引入导致传统生产技术的升级、换代与改善,新生产技术的引入、使用与完善。

(4)数据表征层。生产技术作用在装备层、组织层所产生的数据、信息与知识。

1.2 面向新生产技术的过程管理创新方法

NGIT在装备生产过程中的应用使得生产技术呈现出快速迭代的特点,这对针对这种新生产技术的装备生产过程技术管理也提出了更大的挑战。为适应NGIT驱动的新生产技术的顺利实施,参考技术管理概念的4个范畴,设计如图2所示的面向新生产技术的过程管理空间。

图2 NGIT驱动的新生产技术的过程管理空间

Fig.2 Process management space for new productiontechnologies driven by NGIT

在NGIT驱动的生产过程技术管理空间中,针对数据、信息和知识的应用层级逐渐提升。从基础的车间数据表征、数据挖掘与数据时序空间构建,到车间信息资源描述、生产信息抽取与多维信息交互,再到车间复杂知识图谱的构建、推理及应用,NGIT在各个层级上助推着装备生产技术向智能化、生产管理向系统化发展。

在技术管理创新方面,通过对NGIT驱动的装备生产技术进化方向进行预测,创建装备生产技术进化过程的实施路线图,进一步描述NGIT驱动的装备生产技术升级实施流程,形成一套面向新生产技术项目实施的可靠运维体系。

2 NGIT驱动的生产数据/信息/知识时变空间构建

装备生产过程的技术管理,其本质是对生产过程中所产生的数据、信息与知识的管理。通过获取车间实时生产数据并将其加工转换成生产信息,进一步提炼、总结出生产知识,应用知识工程方法解决生产难题,是实现生产过程技术管理的基本方略。

NGIT中海量、多源、高维、异构的生产数据、信息和知识为生产过程管理提供了丰富的应用基础。由于这些数据、信息和知识均具有随加工过程的时变特性,因此可依照生产序列,从设施布局层、组织运作层和技术实施层,分别构建设备级、产线级、车间级、企业级和跨企业级的数据、信息与知识时变空间,如图3所示。

图3 多维数据/信息/知识时变空间

Fig.3 Time-varying space of multidimensionaldata/information/knowledge

2.1 多维生产数据时变空间构建

制造数据能够真实反映客观生产情况,根据离散车间的生产特点,按照数据来源不同,装备生产数据可分为以下4类[21]:

(1)产品基础与工艺数据dd。该数据包括基础数据和工艺数据,前者如产品编号、名称、交货期以及材质、数量等数据,后者则是产品的工艺要求、加工图纸、质量要求、加工程序和代码等数据。

(2)工序物流状态数据dl。该数据是指与工序物流有关的数据,如工件流转数据、工件从前道工序到当前工序的流转数据、工件装夹的开始与结束时间数据、工件在机床加工和完工时间数据、在制品实时位置数据、实时库存数据等。

(3)生产工艺系统工况数据dc。该数据是指加工过程中装备所产生的状态数据,如物料状态数据、工装刀具状态数据、人员状态数据、生产进度数据等。

(4)工件质量特征演变数据dq。该数据是指加工过程中与质量相关的数据,包括加工特征、加工要素、各特征之间的基准、演变及影响关系等数据,也包括过程质量精度与表面精度、终值质量精度与表面精度等数据。

上述4类数据在时刻i状态下所表征的数据空间为

Di={dd,dl,dc,dq}={di1,di2,…,dij,…,din}

Di会随着生产时序的变化而同步演化。为保证数据时变空间构建的准确、实时性,需要依托NGIT支撑硬件、中间件和软件,搭建装备生产过程数据集成平台。其中支撑硬件是以智能传感器为代表的数据传感终端,支撑中间件是以工业物联网为基础的数据传输/存储组件,支撑软件则是指围绕数据清洗、数据聚类以及数据归一化的数据管理系统。装备生产过程数据集成平台实现了车间资源、数据与信息、知识之间的关联,为信息、知识、乃至知识工程层面的NGIT应用提供基础保障。

2.2 装备生产关系信息抽取及其时变空间构建

依据生产数据时变空间,分析海量、多源、高维、异构数据间的关联关系,并构建数据空间D向信息空间I的映射函数fi(D)。与4类数据相对应,装备生产过程信息同样也可分为4类,需要指出的是,由于数据向信息映射求解过程中存在着数据融合,故信息空间中的元素数量远小于数据空间的元素数量。

数据空间D中数据之间的关联关系聚类、序列模式挖掘与关联等分析算法主要依托NGIT技术完成,其中:

(1)针对数据规模庞大的特点,需要采用并行算法来处理并计算生产数据。

(2)针对数据来源分布众多的特点,需采用数据预处理算法,并结合分布式计算、边缘计算策略,实现对这些多源数据的有效聚合。

(3)针对数据具有的时序演化特点,通过建立制造资源实体、制造过程事件与制造轨迹等数据,采用基于“时间-空间”的四维分析策略,锁定任意时空点的关键信息,并借助可视化NGIT进行动态展示。

(4)针对数据结构多样性、特别针对装备单件小批量生产所带来的统计学方法失效的问题,可采用本体论等方法对异构数据进行统一建模,并依托生产信息时序演化模型,构建数据结构多尺度转换映射模型;同时,自然语言处理技术也可以帮助机器理解非结构化的信息,实现人机异构信息交互。

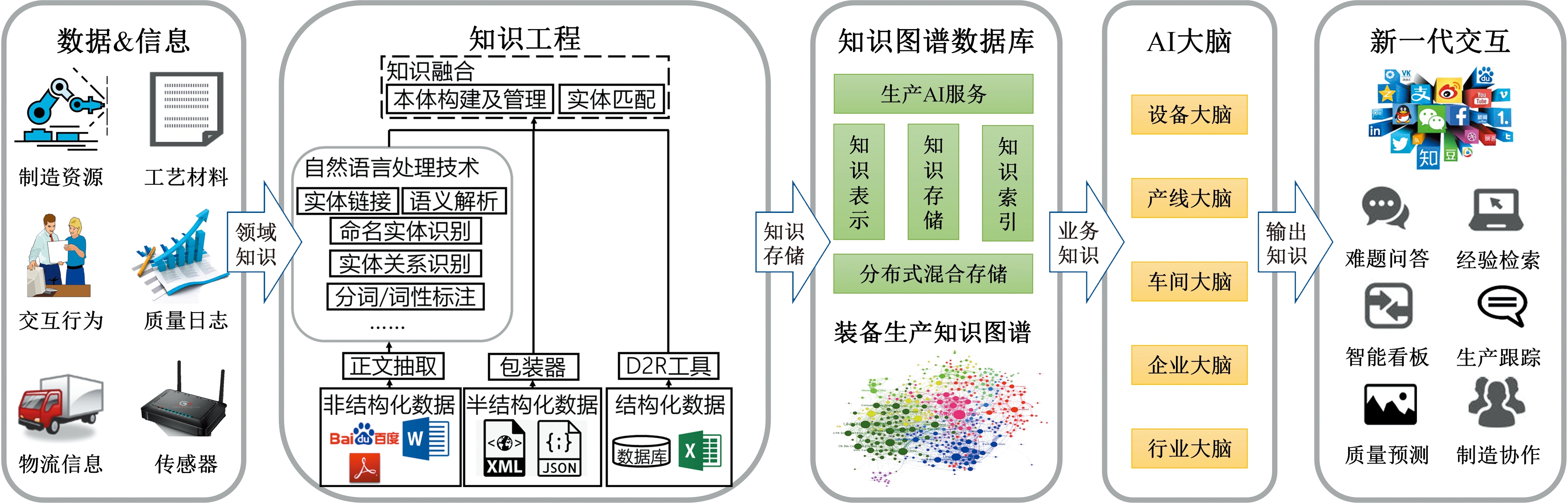

2.3 基于知识图谱的装备生产知识应用模式

知识图谱是一种以语义网络为基础发展而来的巨型、网络化的知识工程手段,其主要作用是表达概念实体之间的语义关系,实现知识查询、智能问答和决策推理等功能[22]。装备生产知识图谱属于垂直领域知识图谱,可表达装备生产车间内人、机、料、法、环等之间的关联关系。

知识图谱的构建分为知识获取、知识融合和知识存储三部分:

(1)知识获取,即分析如何将多种数据类型转化为RDF数据。结构化数据是一种理想的数据格式,一般保存在关系型数据库中,可以通过D2R工具将结构化数据转化为RDF数据。半结构化数据可用包装器工具解析转化成RDF数据。非结构化数据,包含各种文本文件或网页,过滤掉不相关内容后,使用自然语言处理技术进行实体识别。

(2)知识融合,即通过Web Protégé程序将装备生产过程领域中的两类概念——生产技术和生产数据进行知识分类和概念抽取,利用Protégé OWL进行可视化,根据显示内容,对所建立的领域概念进行属性、关系和约束的检查与补充,最终得到领域概念本体模型。

(3)知识存储,可根据构建知识图谱的阶段不同,综合考虑效率、可操作性等因素,分别选择RDF、文本或图数据库的方式实现存储。

围绕“数据→信息→知识→知识图谱”的应用逻辑链,可将知识、信息、知识主体服务于装备生产过程。而NGIT的引入使得知识图谱构建过程中的大量数据整理、信息分析和知识挖掘工作从人工劳动转化为人工智能(artificial intelligence,AI),依托专家系统、语言学、语义网、数据库以及信息抽取等众多NGIT,可在知识空间K构建面向装备生产的知识应用体系,如图4所示。

3 面向NGIT驱动的装备生产过程技术管理创新方法

NGIT的配置与运行,颠覆了传统装备制造业在车间、企业内、跨企业间的数据、信息与知识的运作与交互方式,这对装备生产技术进化预测、生产技术进化实施路线、新生产技术升级实施流程、新生产技术项目实施运维也提出了更高的要求。

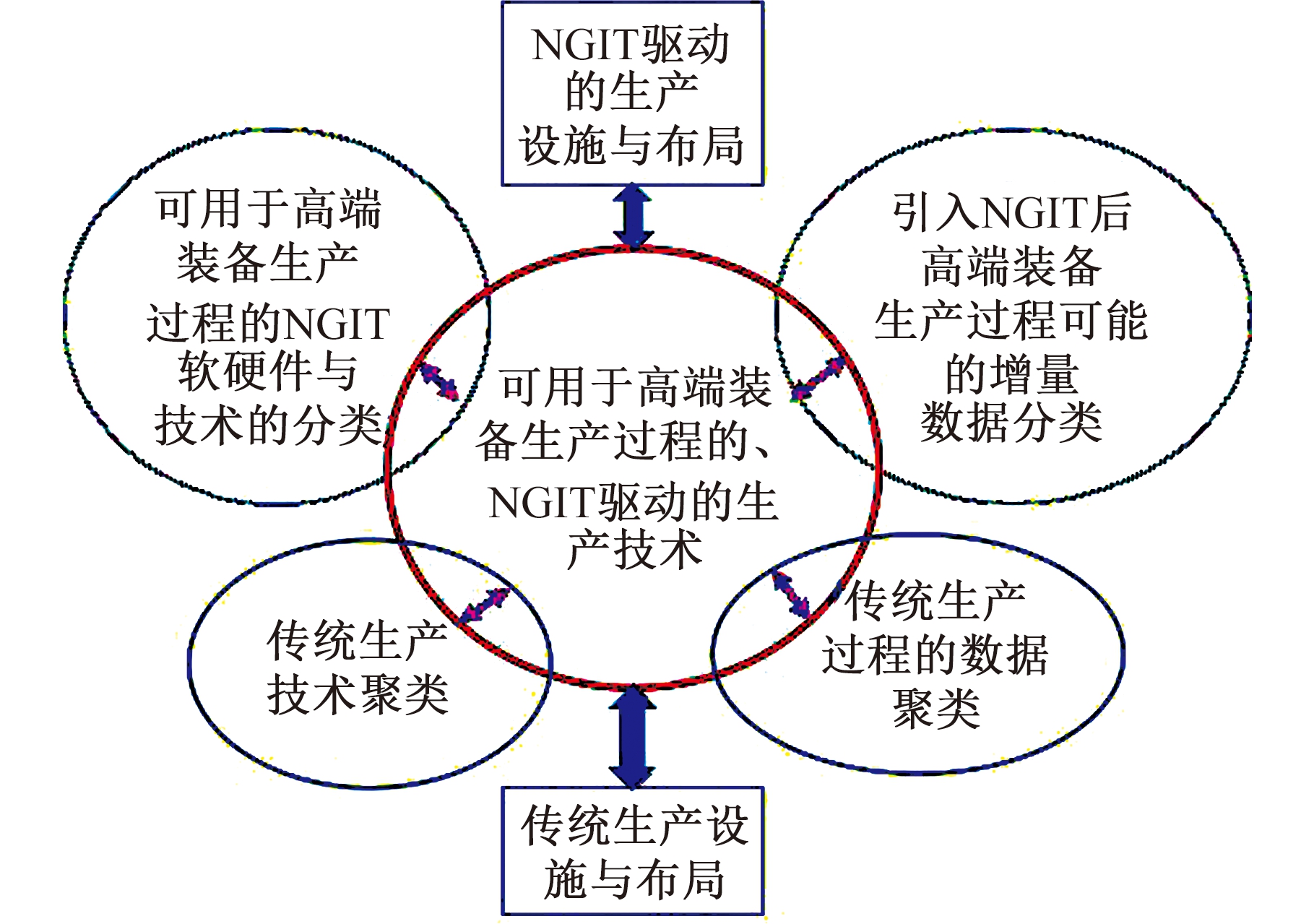

3.1 NGIT驱动的装备生产技术进化预测

生产技术先进与否决定装备制造过程的能效高低,因此装备制造企业有必要紧跟NGIT驱动的先进的生产技术。由于大数据、人工智能等NGIT仍处于高速发展的过程,其驱动的生产技术也在迅速迭代,因此,企业必须能够在现有生产技术和数据信息的聚类分析的基础上,通过对NGIT软硬件环境及其技术、生产设施与布局、增量数据等进行深入调研,准确预测出适用于面向未来的生产技术。其中,新生产技术预测由企业传统生产技术与NGIT共同驱动完成,影响的主要因素如图5所示。

图4 装备生产车间的知识应用体系

Fig.4 Knowledge application system in equipment production workshop

图5 未来生产技术预测驱动因素

Fig.5 Driving factors of future productiontechnology forecast

3.2 装备生产技术进化过程的实施路线图

在对NGIT驱动的装备生产技术进化预测的基础上,研究适用于装备生产技术进化实施过程,形成“NGIT资源→NGIT→NGIT实施项目→新生产技术→新产品→新市场”的持续迭代进化路线图。IT软硬件资源与NGIT的导入实施需要一定的时间成本,因此,新项目、新生产、新产品、新市场均会表现出一定的滞后性。总体来看,只有NGIT技术发展较为成熟之后才具有工业应用价值,它带来的实施项目会形成对既有生产过程的升级,并驱动装备产品质量的提升与性能的改善。NGIT驱动的生产技术实施典型的路线图如图6所示。

图6 NGIT驱动的生产技术实施路线图

Fig.6 Implementation roadmap of productiontechnology driven by NGIT

3.3 NGIT驱动的装备生产技术升级实施流程

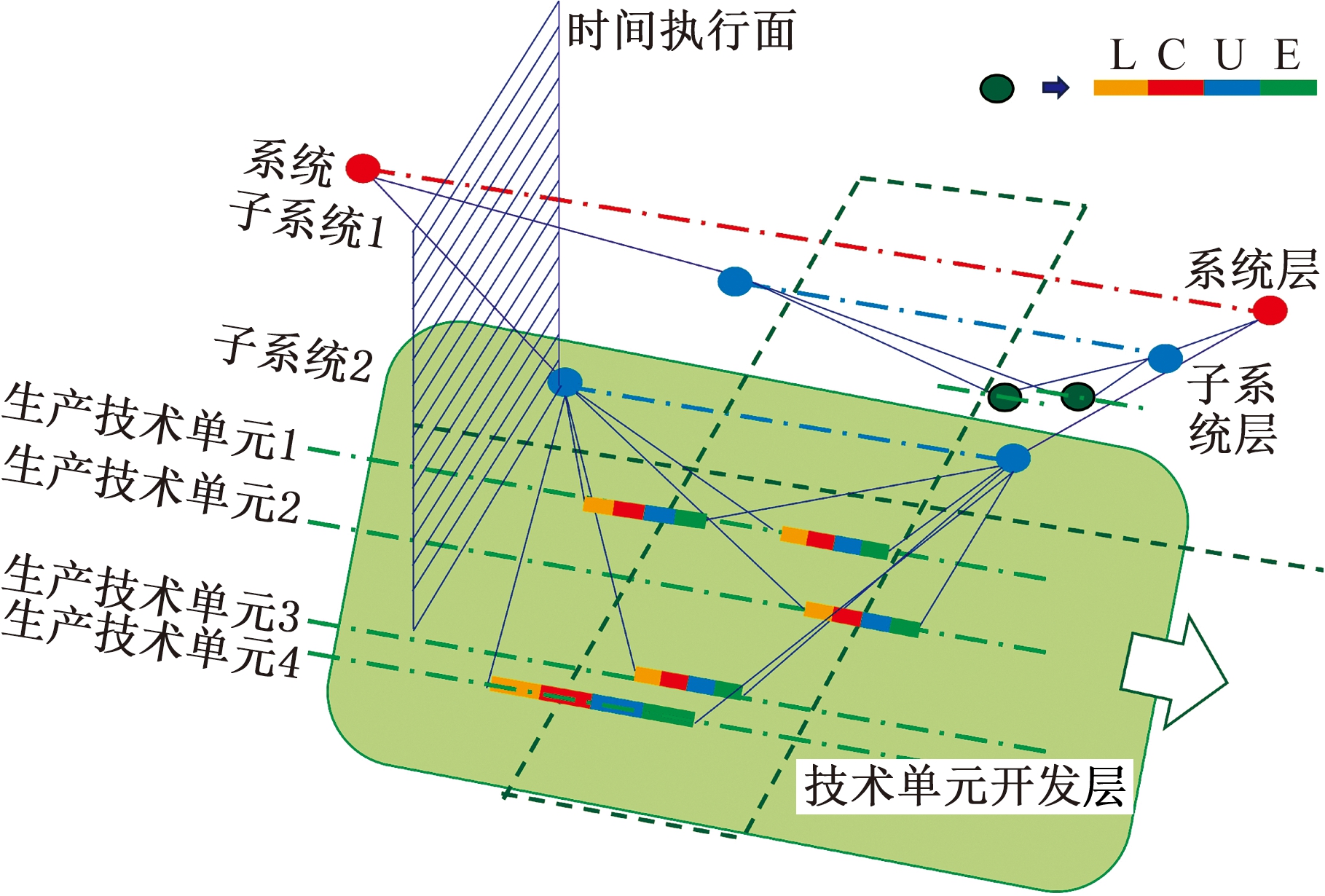

生产技术升级实施流程是在时间维度上的最优化设计,旨在确定好各项任务的先后顺序,以达到科学有效的执行方式。由3.2节可知,NGIT驱动的生产技术升级是沿着技术实施路线图线性网状发展的,每一项生产技术变革给企业带来的是系统性的管理创新。通常,每项新生产技术的引入需要多个子生产技术的协同支持,而每一个子生产技术又伴随着多个技术单元。为保证NGIT驱动的装备生产技术升级的顺利实施,借鉴系统工程的思维,建立以生产技术系统开发验证、生产技术子系统开发验证以及新生产技术单元开发验证为层级的实施项目双Vee过程模型,如图7所示。

图7 实施项目的系统工程双Vee过程模型

Fig.7 System engineering double-Vee model ofthe implementation

该双Vee过程模型由一个“主Vee”和多个“子Vee”模型组成,其中“主Vee”是以生产技术系统的组织与配置为逻辑,沿先下后上的序列,从左至右依次执行。“主Vee”在系统、子系统与生产单元3个层次上,又可分别衍生出1层、m层和m×nm层“子Vee”模型。

3.4 面向新生产技术项目实施的运维体系

面向新生产技术项目实施的运维主要是对组织(organization)、技术(technology)、过程(process)、结果(result)等4个方面进行导入(leading-in)、配置(configuring)、使用(using)和评估(evaluating),由此可形成LCUE-OTPR矩阵,如图8所示。图8中,“导入”是将NGIT驱动的装备生产新技术引入企业,结合组织培训等方法,使企业各个层次员工掌握相关的NGIT的应用方法;“配置”是在明确要解决的新技术导入的前提下,依托实现生产技术活动的网络及其状态变化,执行基于事件触发机制的生产技术系统、子系统及其相应生产技术单元的调度优化;“使用”从技术单元的角度,通过技术进化和成熟度模型完成单元技术能力的提升;“评估”是对整个NGIT驱动的新生产技术导入、配置和使用过程的总结与评价,并且涉及对组织在项目运维过程中的绩效考核。

图8 支持新生产技术实施的LCUE-OTPR运维矩阵

Fig.8 LCUE-OTPR operation and maintenance matrix supporting the implementation of newproduction technologies

LCUE 4个阶段可以看作Vee模型中生产技术单元层的“子Vee”,由此可构建基于双Vee模型的新技术单元应用进度表征模型,如图9所示。图中表示了4种“生产技术单元”围绕着“子系统2”展开,且具有一定的先后顺序,“时间执行面”所截断的瞬态状态表明了当前时刻所有新技术的运维进度。

图9 新技术单元应用进度表征模型

Fig.9 New technology unit application progress model

4 案例研究

H企业[23]是我国首批智能制造综合试点示范企业,其互联工厂则是该企业智能制造战略实施的载体,通过“三联”(用户个性化需求和工厂设备及全环节的人互联,用户和“网器”互联,用户和市场、研发、采购、制造、物流、服务等全流程互联)和“三化”(柔性化、数字化和智能化),满足用户高端化、个性化需求,实现产消合一(用户既是生产者、设计者,又是消费者)。

那么,如何将传统工厂升级为互联工厂是摆在H企业面前的一道难题。这种升级不是简单的自动化,而是创造用户资源与用户体验,把用户体验和NGIT联系起来,满足高质量、个性化、快速响应的生产需求。根据第三节,其升级过程主要可分为以下4步:

(1)生产技术进化预测。根据图5,结合车间已实现的6S标准化/精益、部分模块自动化等生产实际,考虑到已引入了MES、ERP、PLM等信息化系统,借助技术调研与咨询手段,H企业首先对生产技术进化进行了预测。预测结果显示,企业应选择升级的NGIT技术为高阶人机通信技术(实现物与机、机与机、人与机、人与人和企业与企业之间的信息交互)、深度数据融合技术(深化MES、ERP、PLM、iMES、iWMS、SCADA五大系统集成)、人工智能控制技术(工业机器人、数控机床、自动化立体仓库等的柔性自组织控制)。

(2)厘清生产技术进化实施路线。从技术制约逻辑上看,高阶人机通信技术、深度数据融合技术和人工智能控制技术需要按顺序依次实施。

(3)新生产技术升级实施流程。借助图7的双Vee模型,分别构建系统(互联工厂核心平台)、子系统(高阶人机通信技术、深度数据融合技术和人工智能控制技术),和单元(具体的NGIT实现)层面的开发与验证。

(4)新生产技术项目实施运维。将利用系统工程双Vee模型梳理出的内容,通过LCUE-OTPR矩阵进行项目在企业的落地实施。

H企业通过NGIT软硬件及中间件,调度企业内资源,将传统工厂升级成为互联工厂。从实施效果来看,一线操作人员减少57%,产能提高80%,单位面积产出提高了100%,定单交付周期由15天降低到7天,实现了快速满足用户个性化体验的目标。

5 结论

NGIT驱动的高端装备生产过程技术管理挑战来自于因设施布局层、组织运作层、技术实施层和数据表征层在引入NGIT后,所导致的新生产技术的持续迭代、进化与成熟过程。围绕提质、增效、降本的目标,通过表征装备生产过程中数据、信息、知识及其关联,在装备制造车间、企业以及跨企业层面建立了NGIT驱动的生产数据/信息/知识时变空间,阐述了生产技术与时变空间的互作用机制;进一步形成了面向NGIT驱动装备生产过程的技术管理创新方法,并实现了对该方法所囊括的生产技术进化预测、生产技术进化实施路线、新生产技术升级实施流程、新生产技术项目实施运维的全面剖析。

本文从管理与工程科学融合的角度出发,探索了满足国家战略发展需求的装备生产的技术管理创新模式,有助于企业提升大国重器的生产能力。

[1] 国务院. 国务院关于加快培育和发展战略性新兴产业的决定[EB/OL].[2019-5-8]. http://www.gov.cn/zwgk/2010-10/18/content_1724848.htm.

China State Council. Decision of The State Council on Accelerating the Cultivation and Development of Strategic Emerging Industries[EB/OL].[2019-5-8]. http:∥www.gov.cn/zwgk/2010-10/18/content_1724848.htm.

[2] ROTH M A, WOLFSON D C, KLEEWEIN J C, et al. Information Integration: a New Generation of Information Technology[J]. IBM Systems Journal, 2002, 41(4):563-577.

[3] ZHOU J, LI P, ZHOU Y, et al. Toward New-Generation Intelligent Manufacturing[J]. Engineering, 2018, 4(1):11-20.

[4] 科技部. 科技部关于印发“十三五”先进制造技术领域科技创新专项规划[EB/OL].[2018-10-15]. http://www.most.gov.cn/mostinfo/xinxifenlei/fgzc/gfxwj/gfxwj2017/201705/t20170502_132597.htm.

Ministry of Science and Technology of China. Special Plan for Scientific and Technological Innovation in the “13th Five-Year Plan” for Advanced Manufacturing Technology Issued by Ministry of Science and Technology[EB/OL].[2018-10-15]. http:∥www.most.gov .cn/mostinfo/xinxifenlei/fgzc/gfxwj/gfxwj2017/201705/t20170502_132597.htm.

[5] KASSNER L, HIRMER P, WIELAND M, et al. The Social Factory: Connecting People, Machines and Data in Manufacturing for Context-Aware Exception Escalation[C]∥Proceedings of the 50th Hawaii International Conference on System Sciences. Hawaii, 2017.

[6] JIANG P, DING K, LENG J. Towards a Cyber-Physical-Social-connected and Service-oriented Manufacturing Paradigm: Social Manufacturing[J]. Manufacturing Letters, 2016,7:15-21.

[7] 程颖, 戚庆林, 陶飞. 新一代信息技术驱动的制造服务管理:研究现状与展望[J]. 中国机械工程, 2018, 29(18):2177-2188.

CHENG Ying, QI Qinglin, TAO Fei. New IT-driven Manufacturing Service Management: Research Status and Prospect[J]. China Mechanical Engineering, 2018, 29(18):2177-2188.

[8] LI P, JIANG P, ZHANG G. An Enhanced DMAIC Method for Feature-driven Continuous Quality Improvement for Multi-stage Machining Processes in One-of-a-kind and Small-batch Production[J]. IEEE ACCESS, 2019, 7:32492-32503.

[9] 曹伟, 江平宇, 江开勇, 等. 基于RFID技术的离散制造车间实时数据采集与可视化监控方法[J]. 计算机集成制造系统, 2017,23(2):273-284.

CAO Wei, JIANG Pingyu, JIANG Kaiyong, et al. Radio Frequency Identification-based Real-time Data Collecting and Visual Monitoring for Discrete Manufacturing Workshop[J]. Computer Integrated Manufacturing Systems, 2017,23(2):273-284.

[10] ZHONG R Y, HUANG G Q, LAN S, et al. A Big Data Approach for Logistics Trajectory Discovery from RFID-Enabled Production Data[J]. International Journal of Production Economics, 2015, 165:260-272.

[11] 张洁, 高亮, 秦威, 等. 大数据驱动的智能车间运行分析与决策方法体系[J]. 计算机集成制造系统, 2016,22(5): 1220-1228.

ZHANG Jie, GAO Liang, QIN Wei, et al. Big-Data-driven Operational Analysis and Decision-making Methodology in Intelligent Workshop[J]. Computer Integrated Manufacturing Systems, 2016,22(5):1220-1228.

[12] LEE J, BAGHERI B, KAO H. A Cyber-Physical Systems Architecture for Industry 4.0-Based Manufacturing Systems[J]. Manufacturing Letters, 2015,3:18-23.

[13] 孙培禄, 江平宇, 陈宝泉, 等. 知识工程驱动的数控加工刀具选配方法研究[J]. 机床与液压, 2017(19):26-29.

SUN Peilu, JIANG Pingyu, CHEN Baoquan, et al. Research on Method of Knowledge Engineering Driven CNC Cutting-tool Selection[J]. Machine Tool & Hydraulics, 2017(19): 26-29.

[14] YE Y, HU T, ZHANG C, et al. Design and Development of a CNC Machining Process Knowledge Base Using Cloud Technology[J]. The International Journal of Advanced Manufacturing Technology, 2018, 94(9/12): 3413-3425.

[15] CHOFREH A G, GONI F A, KLEME J J. A Roadmap for Sustainable Enterprise Resource Planning Systems Implementation (Part Ⅲ)[J]. Journal of Cleaner Production, 2018, 174:1325-1337.

J J. A Roadmap for Sustainable Enterprise Resource Planning Systems Implementation (Part Ⅲ)[J]. Journal of Cleaner Production, 2018, 174:1325-1337.

[16] BRYNER M. Smart Manufacturing: the Next Revolution[J]. Chemical Engineering Progress, 2012,10:1-12.

[17] LENG J W, JIANG P Y, ZHANG F Q, et al. Framework and Key Enabling Technologies for Social Manufacturing[J]. Applied Mechanics & Materials, 2013, 312:498-501.

[18] 王康周, 彭波, 江志斌. 新一代信息通信技术在装备制造业服务化中的作用:基于我国4家企业的案例研究[J]. 中国机械工程, 2018, 29(18): 2259-2267.

WANG Kangzhou, PENG Bo, JIANG Zhibin. Roles of New Generation of ICT in Servitization of Equipment Manufacturing: a Case Study Based on Four Chinese Companies[J]. China Mechanical Engineering, 2018, 29(18):2259-2267.

[19] WIKIPEDIA. Technology Management[EB/OL].[2018-12-16]. https:∥en.wikipedia.org/wiki/technology_management.

[20] 李双珠. 全过程技术创新管理研究——中小型专用设备制造企业技术创新管理[D]. 上海: 同济大学, 2007.

LI Shuangzhu. Research on the Total-process Technical Innovations—the Total-process Technical Innovations in the Small & Medium-sized Special Purpose Machinery Manufacturing Enterprises[D]. Shanghai: Tongji University, 2007.

[21] 李智. 面向离散制造过程的数据采集与处理系统研究与设计[D]. 南京: 南京理工大学, 2013.

LI Zhi. Research and Design of Data Acquisition and Processing Systems for Discrete Manufacturing Processes[D]. Nanjing: Nanjing University of Science and Technology, 2013.

[22] SONG Q, WU Y, LIN P, et al. Mining Summaries for Knowledge Graph Search[J]. IEEE Transactions on Knowledge and Data Engineering, 2018, 30(10): 1887-1900.

[23] HAIER. COSMO Plat[EB/OL].[2019-5-10]. https://www.cosmoplat.com/.