0 引言

目前国内钢铁行业面临劳动力成本不断上升、用户需求个性化、材料质量要求日益严苛、产品竞争激烈、装备同质化程度高、供应链整体协同性差等一系列竞争压力,而智能制造技术利用计算机技术、通信技术、网络技术、自动控制技术等先进技术,可实现制造环节的横向、纵向、端到端三个维度的集成,形成高度协同的生产制造系统,可实现各种资源的最高效利用,因此,智能制造技术成为解决钢铁企业上述痛点问题的有效手段[1-2]。

美国大河钢厂建成最新的短流程生产线,该厂目前人均产钢量达到3720t/年,二期完工投产后人均产钢量将进一步达到5000t/年,远高于长流程钢厂的人均产钢量。大河钢厂作为钢铁行业最新的样板工厂,除了短流程特色之外,智能制造技术起到关键作用。此外,韩国现代钢铁、日本JFE钢铁、德国蒂森克虏伯(ThyssenKrupp)等钢铁公司,西门子、西马克、TMEIC等冶金电气公司纷纷推出自己的钢铁智能制造规划和技术措施。综合分析这些公司的智能制造技术,其目标是高效率、高质量,关键技术包括智能传感、AI技术、大数据技术等。

对国内钢铁行业而言,智能制造已成为推动行业转型升级的重要抓手,“钢铁行业智能化改造空间巨大,是最有可能通过智能制造实现转型的一个传统行业”[3] 。2015年至今,工业与信息化部已经陆续公布了4批智能制造试点示范项目,钢铁行业累计有9个项目进入示范名单,产线包括冷轧、热轧、厚板、钢管等多个工序,其中,宝山钢铁股份有限公司(简称“宝钢”)1580热轧产线是业内最早的示范项目,目前已全部实现项目设定目标。本文主要回顾1580热轧智能产线研发历程,总结已取得的成果,并展望未来热轧领域智能制造发展方向。

1 宝钢热轧智能产线及智能车间系统架构

传统钢铁企业一般包括炼铁、炼钢连铸、热轧、冷轧四大工序,热轧处于钢铁制造流程的中间位置,未来企业内各个生产单元的信息横向集成,以热轧为基点可以实施前后拓展。热轧生产过程中连续生产、离散生产过程并存:热轧加热炉区域的板坯加热过程是连续生产过程,一个加热段内有多块板坯同时加热;在轧线上轧件是一块块轧制的,具有一定的离散生产特征。热轧生产过程从高温到低温,生产环境恶劣,该工序智能制造相关技术的应用对于前后工序都有一定的借鉴意义。钢铁制造企业智能制造的核心在于实现产品设计的个性化、产销服务的网络化、制造过程的智能化及过程控制的精准化[4]。宝武集团以“四个一律”为目标在企业内大力推进智能制造技术,即操作室一律集中离开现场(实现了本质化的安全),设备运维监测一律远程,危险、重复、简单的操作岗位一律用机器人取代人工,服务环节一律上线,由此打造一种极致高效安全的智慧钢厂,实现人工智能对人的替代,进而推动公司的流程再造、管理变革。

1.1 1580热轧工艺流程及设备配置

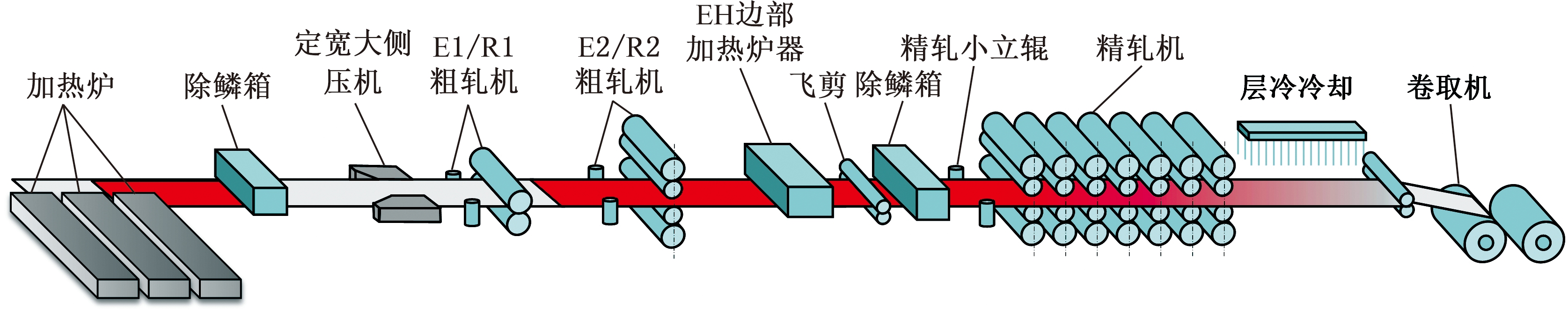

1580热轧生产线采用常规半连续式热轧带钢轧机,轧机的宽度为1 580 mm。生产线主要设备配置见图1。主要设备包括:三座步进梁式加热炉、粗轧入口除鳞箱、定宽大侧压机、E1/R1粗轧机、E2/R2粗轧机、EH边部加热炉器、飞剪、精轧入口除鳞箱、精轧小立辊、七机架精轧机、层流冷却及两台地下卷取机。卷取结束后进行打捆、喷印及称重。R1为两辊可逆轧机、R2为四辊可逆轧机。精轧机F2~F4采用PC交叉轧机,工作辊采用负弯辊;F5~F7轧机平辊可窜动,工作辊采用负弯辊。

图1 1580热轧设备配置

Fig.1 Configuration 1580 hot rolling equipment

1.2 1580热轧智能车间系统架构

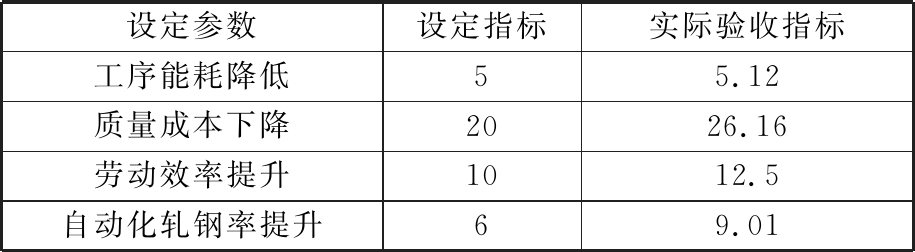

1580热轧智能车间的建设目标是:应用先进的智能制造技术,改造传统热轧产线,提高产品质量与劳动效率、降低生产成本,打造钢铁行业智能样板车间。1580热轧智能车间设定技术指标及项目实际验收时的技术指标见表1。

表1 1580热轧智能车间项目主要技术指标

Tab.1 Main technical indexes of 1580 hot rollingintelligent workshop project %

设定参数设定指标实际验收指标工序能耗降低55.12质量成本下降2026.16劳动效率提升1012.5自动化轧钢率提升69.01

对于1580智能车间建设,宝钢定位于自主集成与关键技术自主开发,部分技术通过与国内外设备供应厂商、电气系统供应商、IT企业开展合作完成。根据智能车间建设目标,并结合1580热轧产线的产品结构、设备能力以及今后的发展方向,确定1580智能车间系统框架(图2),该系统包括智能模型与控制、智能物流、设备状态诊断和预测性维护、工艺过程在线检测、绿色产线、可视化虚拟工厂、智能排程、质量一贯管控八大模块。

图2 1580热轧智能产线

Fig.2 1580 hot rolling intelligent production line

(1)智能物流模块。采用激光成像、无线通信、电子防摇、微波测距等技术,实现1580热轧板坯库智能库管与行车无人化控制,使得车间成为国内首家热轧板坯库物流无人化车间。2017年5月22日实行行车24 h无人全自动运行,同年6月18日项目进入功能考核期,7月21日完成功能考核。目前,自动上料节奏小于152s,满足3座加热炉的作业要求。行车全自动化比例达到98.5%,劳动效率大幅度提升。

(2)设备状态诊断和预测性维护模块。以大数据分析和人工智能为技术支撑,着力推进设备运行维护智能化、关键业务领域管理智慧化、设备全生命周期数字化,在状态精准掌控的基础上实施流程再造,探索建立预知状态维修体系,以技术推动设备管理创新和转型发展。增加电气设备(如马达)及供电回路中的电流、温度等参数的检测装置,主轴、齿轮、减速机等关键机械设备的温度、扭矩等参数的检测设备。利用设备运行过程中积累的大数据,开发了除鳞泵、风机、减速箱等关键设备的综合诊断模型,实现自动报警和初步诊断,漏报率为零,准确率在80%以上。

(3)工艺过程在线检测模块。虽然在1580热轧产线上安装了测量温度、厚度、宽度、板形、轧制力等参数的众多检测装置,但为了提高生产线的在线感知能力,仍需要进一步提升工艺过程在线检测能力。为此采用图像处理及AI技术,开发了板坯号自动识别装置、镰刀弯检测装置、粗轧翘扣头检测装置、精轧跑偏检测装置以及夹送辊表面检测装置。

(4)智能模型与控制模块。通过对板坯加热、粗轧宽度控制、精轧厚度与板形控制、层流冷却卷取温度控制模型进行全方位的优化,提高了模型控制精度。优化了加热炉控制系统,取向硅钢±20 ℃加热合格率提高40%;开发了全新粗轧模型控制系统,操作工干预减少50%,精度提高13.8%。自主开发1580板形控制新模型,硅钢同宽公里数达到50 km;轧制计划带钢宽度反跳值为300 mm,硅钢凸度与楔形双高比例从40%提高至70%。精轧、层冷模型持续优化,厚度偏差标准差提高6%,卷取温度偏差标准差提高15%。

(5)质量一贯制管控模块。开发了产品尺寸、温度类质量指标的全自动判定系统。自2017年6月起,热轧三条产线的尺寸、温度、板形、断面类缺陷全部实现自动判定。钢卷质量自动判定率为100%,钢卷缺陷信息传递准确率为100%,提高劳动效率25%。

(6)智能排程模块。针对产线品种规格众多、公司物流交叉复杂特点,结合多年炼钢、热轧计划排程经验,提出了炼钢-热轧一体化智慧排程设计架构,确定了人机交互方式、特殊轧制规程数字化处理、模型数据表设计等功能,通过在L4排程系统中增加板坯垛位信息等措施,实现了热轧生产计划编制与公司生产计划的一体化,大幅度提高了轧制计划自动排程比例。

(7)绿色产线。在单体设备、工艺控制及产线协同节能三个层面开展了绿色节能工作。开展了除鳞泵的高效节能改造,主电机冷却风机等单体设备的改造。完成了加热炉最佳空燃比模型开发,实现了富氧燃烧改造、高压水除鳞联动控制模型、产线一键式启停绿色运转等节能控制工艺;利用精细化能源管理系统、带钢能耗预测及节能优化模型实现产线协同节能。

(8)可视化及数字工厂。根据1580热轧产线众多的仪表系统,电气与过程控制系统,与生产相关的生产管理系统、能源管理系统、设备管理系统、质量管理系统等现有系统的现状及对数字化工厂构建的设想与要求,提出了在异构网络基础上建立大规模数据采集/处理、系统间数据共享标准,实现了集数据汇聚、分析、优化、展示于一体的车间级生产技术管理、产品质量管理、能源管理、设备维护与辅助决策全过程的可视化,同时构建了虚拟现实系统,实现生产线与虚拟现实系统的互动,初步实现了热轧生产过程的数字孪生。

2 热轧智能产线关键技术

2.1 热轧板形控制技术

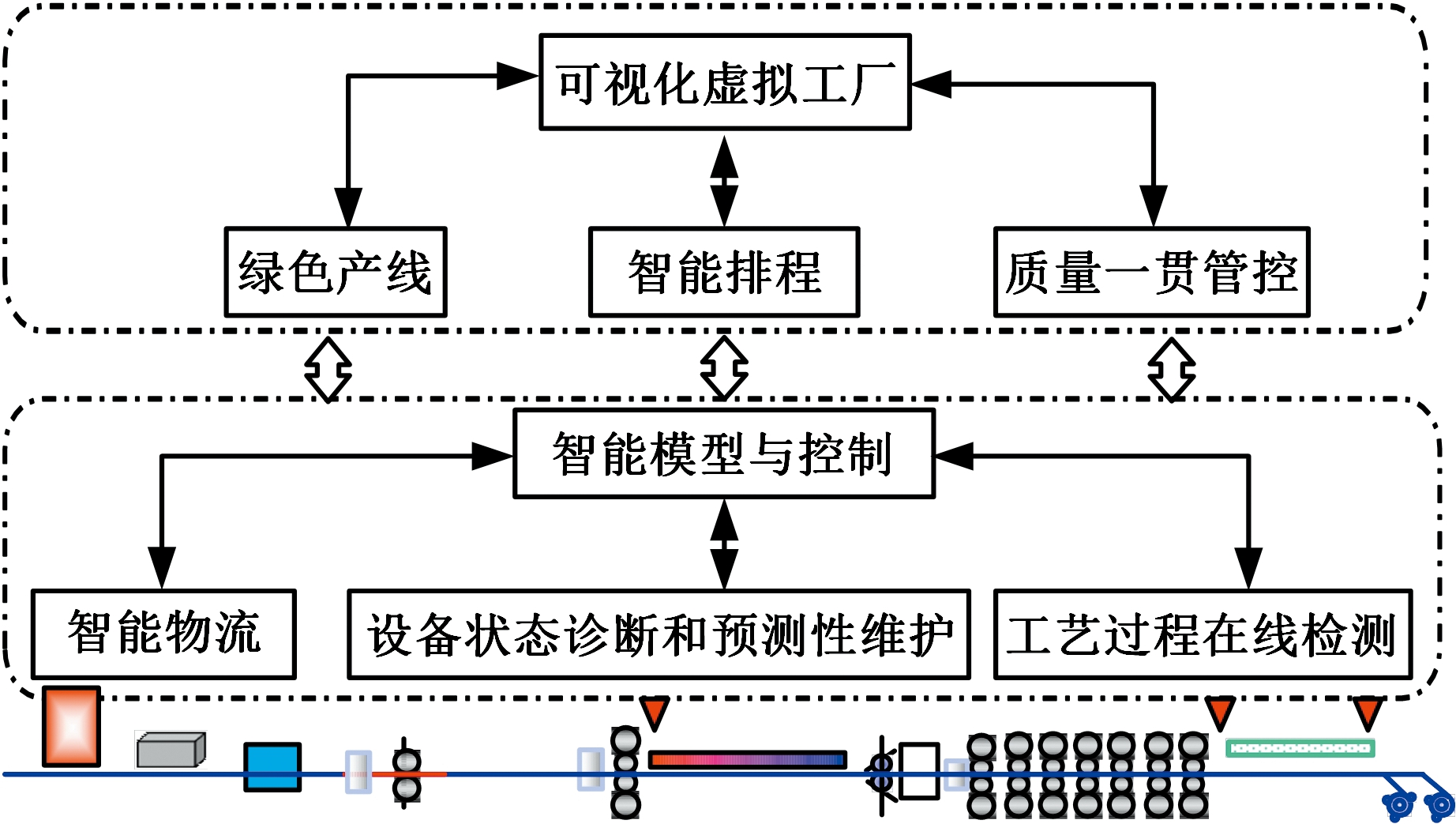

热轧板形控制是热轧生产过程中最复杂的控制,需面向生产全过程,涉及设备、控制、工艺和管理,也涉及工序之间的配合[4]。针对1580热轧产线,本项目开发了一套全新的热轧PC+CVC+WRS复合轧机设定模型控制系统,该系统主要功能模块如图3所示。

图3 热轧板形控制系统模型

Fig.3 Model of hot rolling shape control system

(1)板形预设定模型(PCSU)。完成计算达到目标凸度和平直度所需要的F1~F7机架弯辊力以及F2~F4机架的PC角的设定值,当使用CVC轧辊时,计算F5~F7机架CVC的窜辊量。

(2)优化窜辊模型(WRSSU)。 当使用WRS轧辊时,计算F5~F7机架的窜辊量。

(3)轧辊温度与热凸度模型(WRTEMP)。计算工作辊温度分布与热凸度。

(4)轧辊磨损计算模型(RWEAR)。计算工作辊与支撑辊磨损后轮廓。

(5)板形自适应计算模型(PCADP)。根据实测值以及操作工的输入,对带钢凸度、平直度,以及模型参数进行修正,以提高板形模型的精度。

(6)凸度反馈控制(FBK-DCC)。修正带钢全长实测凸度和目标凸度的偏差。

(7)热凸度补偿控制(THL-COM)。修正带钢在轧制过程中因轧辊热凸度变化而带来的板形偏差。

(8)平直度反馈控制(FBK-ASC)。修正带钢全长实测平直度和目标平直度的偏差。

(9)轧制力补偿控制(RF-COM)。修正带钢在轧制过程中因轧制力波动而带来的板形偏差。

本套热轧板形控制系统充分挖掘“人工操作”小数据,模型自适应功能充分借鉴了操作工关于PC角、CVC位置、弯辊力的设定经验,结合了大数据技术精调热凸度补偿、轧辊磨损等模型,在凸度反馈控制、平直度反馈控制中引入滑动平均滤波、SMITH预估控制等先进控制算法,优化窜辊模型综合考虑生产计划,以整个轧制计划磨损均匀为目标,实现动态优化窜辊策略。板形控制系统自2017年应用于现场后,取得了良好的效果:同宽轧制公里数大于 50 km;实现生产计划宽度反跳300 mm;凸度、楔形两指标同时命中95%以上比例达到70%;换辊次数6~7次/天。

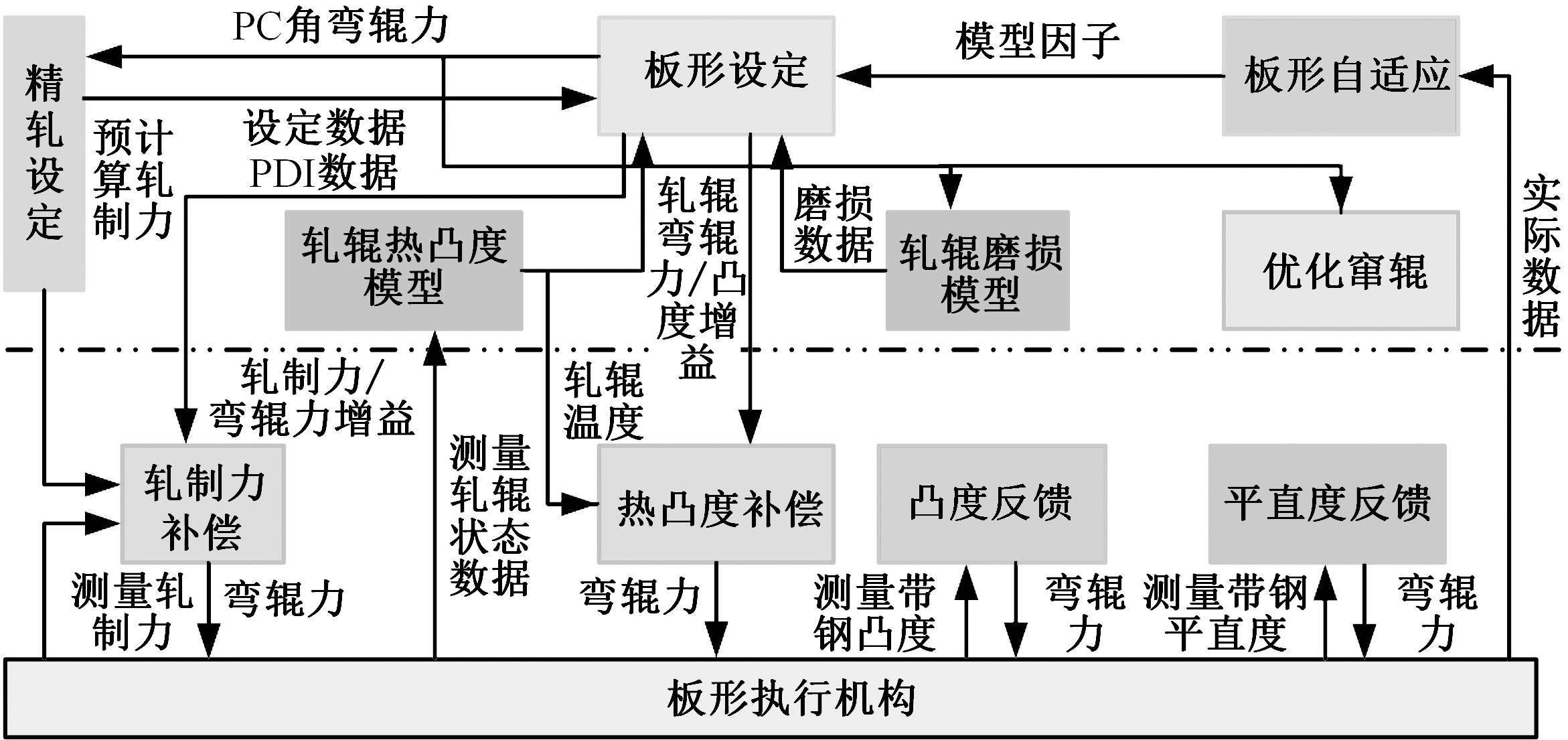

2.2 宽度智能控制技术

宽度是热轧工艺重要的产品指标。宽度控制的难点在于:宽度控制主要在粗轧阶段完成,但精轧轧制状态对成品宽度也会产生重要的影响且精轧宽展预测困难;宽度测量受生产过程中多种因素影响;板坯的来料宽度不准确;热轧生产过程高温、高压的恶劣环境使得设备状态难以长时间保证。本项目开发了以下新技术:

(1)粗轧预计算、再计算控制流程。通过梳理板形宽度控制流程,开发了宽度负荷自适应分配算法,实现宽度道次计算与设定。

(2)测量数据智能感知与处理技术。基于数据统计、时域和频域分析技术,实现带钢宽度测量的形状特征、异常特征的分类及识别,准确感知轧件宽度状态。

(3)粗轧宽度动态前馈控制。宽度控制过程是无法进行反馈控制的,通过对带钢数据的分析,准确感知轧件状态,实现宽度的前馈补偿控制,显著减少全长宽度控制中异常宽、窄、T形等宽度异常,提高宽度控制精度。

(4)精轧自然宽展神经网络模型。建立了深度神经网络模型,代替原来的精轧宽展模型,模型预测精度提高15%。

(5)基于多信息融合的宽度余量控制模型。综合考虑宽度控制过程中粗轧、精轧宽度控制精度、宽度全长高低点、宽度全长波动等信息,按照宽度余量损失最小原则实现宽度余量自动决策。

新的宽度控制模型(图4)在实际生产中取得显著成效,1580热轧宽度控制由大量人工干预到实现模型全自动控制,其中粗轧控制精度提高38.9%,宽度质量封锁率下降40%以上,宽度余量减小15%。

图4 粗轧宽度控制技术

Fig.4 Width control technology of rough rolling

2.3 热轧表面缺陷智能判定

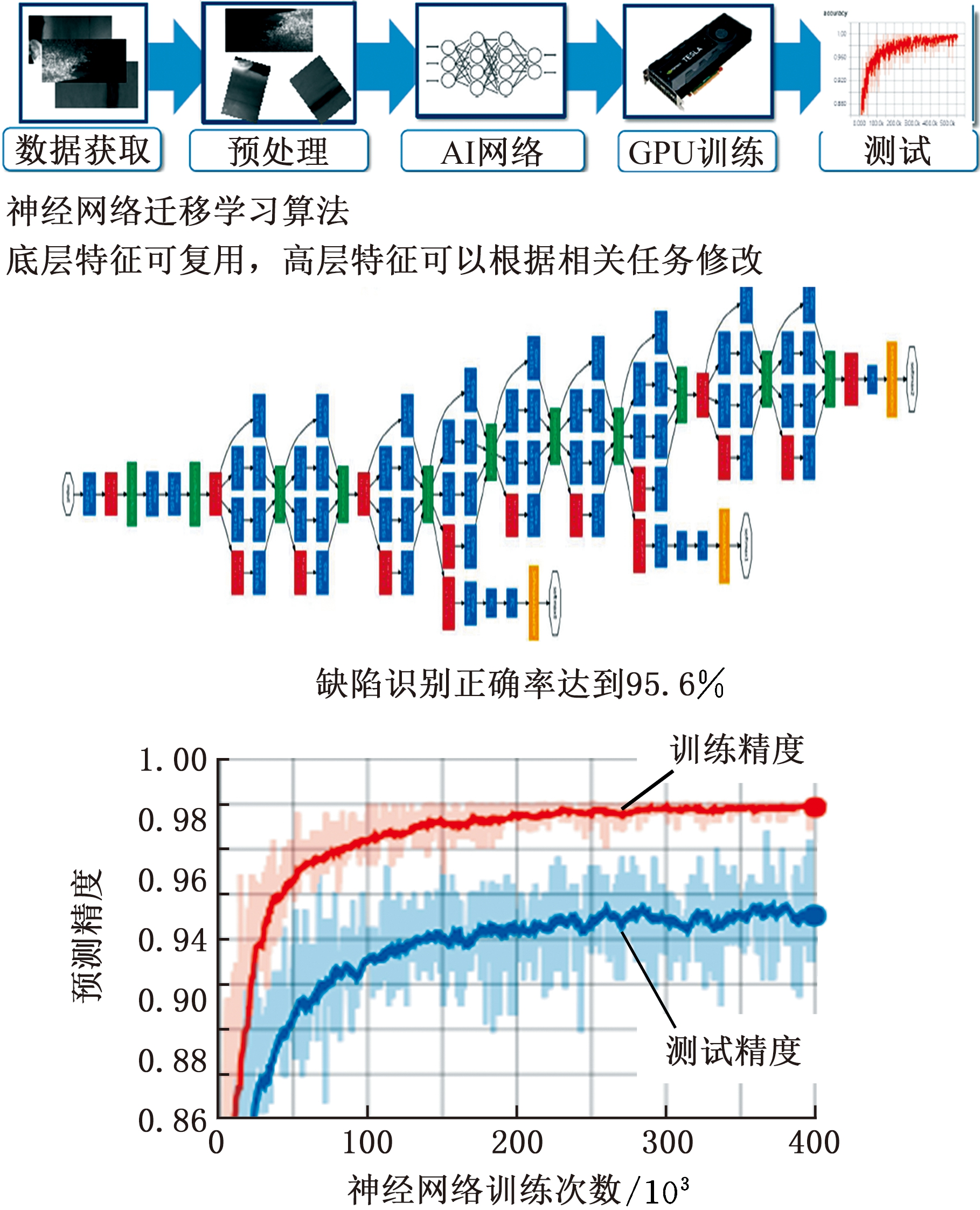

表面质量是板材最重要的质量指标之一,项目实施前,宝钢热轧表面检测采用国际上最好的仪表,但表面质量缺陷的识别、判断依然需人工完成,工作量巨大。本项目探索将深度迁移神经网络技术应用于热轧表面质量缺陷识别与判断(图5),基于8000张经现场标注的表面缺陷图片,对31类缺陷进行识别分类;图像预处理中对数据集进行旋转、镜像、转换;模型结构选用迁移的预模型:inception-v3(47层)和 resnet-v2(152层)。通过训练后,表面缺陷识别正确率可以提高到95%。

图5 热轧表面质量智能识别

Fig.5 Intelligent identification of hot rollingsurface quality

2.4 热轧表面质量预警与成因分析

热轧带钢表面质量的控制改进始终是当前面临的难题。出现表面缺陷时,根据积累的生产经验由人工进行设备与工艺的排查,耗时耗力,准确性差,效率低。

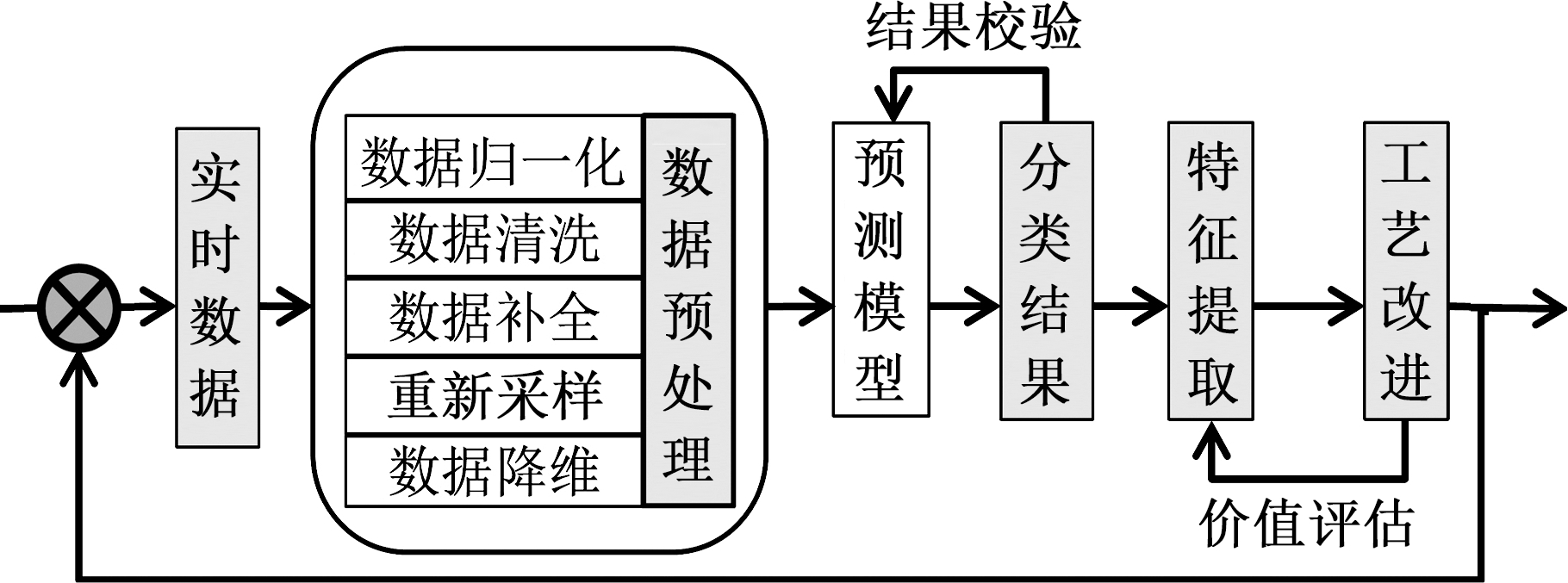

表面质量中的带钢表面氧化铁皮压入、边部线状缺陷等是目前的突出质量问题,用户质量异议、抱怨较多。项目组采用大数据分析技术,开展表面氧化铁皮、边线缺陷AI建模、缺陷智能诊断研究。如图6所示,研究工作包括数据准备与处理、AI建模、工艺诊断优化三部分。对于AI模型,探索了多种建模方法,最终发现以Xgboost 建立的表面缺陷预测模型综合精度最好,AUC 值(学习器性能优劣衡量指标))达到0.92。

图6 热轧表面质量智能诊断

Fig.6 Intelligent diagnosis of hot rolling surface quality

基于表面质量预测模型,以F1-SCORE贪心算法为核心,搜索分析数据集中各个特征的最优取值区间以及调整的最优顺序,得到多种工艺改进方案并应用于生产现场。1580 热轧产线的边线缺陷发生率得到控制,2018 年总体缺陷发生率为 0.01%,较 2017 年下降了 0.20%。

2.5 热轧智能测控技术研究

检测技术是产线实现智能化的基础,热轧产线由于受高温恶劣环境影响,产线上很多点无检测装置,只能依靠操作工人通过观察进行控制。现代图像处理及识别技术随着人工智能技术的进步迅速发展,该类技术是目前人工智能领域发展最快的技术。项目组通过图像识别技术实现了热轧产线多点自动测量,显著提高了产线测控的智能化水平。

(1)粗轧翘扣头检测与控制。利用图像测量得到轧件轧制过程中翘扣头状态,建立相关控制模型,通过设定后续道次上下辊速差实现轧件翘扣头自动控制。模型投入率(指系统自动控制、人工不干预的带钢比例)95%以上。

(2)粗轧镰刀弯检测与控制。利用图像测量得到轧件镰刀弯状态,建立相关控制模型,通过设定后续道次水平辊调平量实现轧件镰刀弯自动控制。模型投入率95%以上。

(3)飞剪头尾形状检测与剪切优化。利用图像测量得到飞剪剪切掉的头尾废料形状,实现飞剪的优化剪切控制。

(4)机架内跑偏测量与控制。通过图像技术测量带钢在精轧机架的位置,从而实现带钢机架内的跑偏控制,显著提高带钢在精轧阶段的轧制稳定性,减少精轧废钢及尾部甩尾、轧破等生产风险。

(5)卷取夹送辊辊面检测与表面质量预测。通过图像检测卷取夹送辊辊面质量缺陷和判定模型,建立热轧带钢表面质量与卷取夹送辊面质量缺陷预测模型,实现卷取夹送辊后的带钢表面质量自动监控。

(6)钢卷号智能识别。监控、识别钢卷号喷印质量,保证钢卷号喷印准确性。

3 热轧智能制造技术发展趋势分析

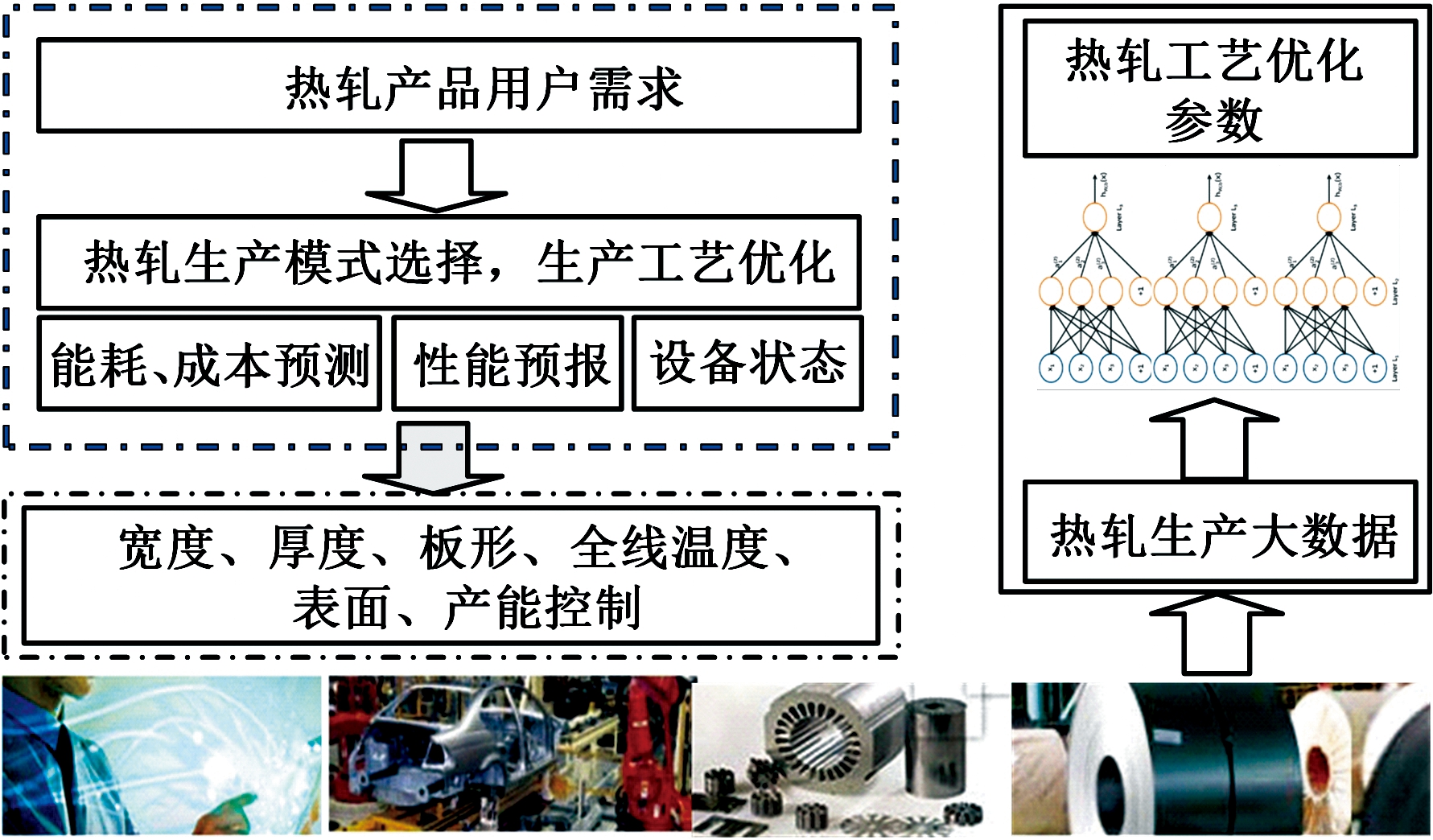

(1)热轧轧制工艺智能优化。热轧产线的工艺制度基本是固定的,但对于一种产品,不同用户关注的质量不一样,生产过程中,保证所有指标最优和保证关键指标最优、次要指标合格所需要的综合成本是不一样的。热轧轧制工艺优化应根据用户需求、不同轧制计划、设备状态,综合考虑表面、能耗、产量、质量等多种因素,为各个产品制定最佳工艺路径,通过智能优化,在满足用户需求的同时,降低热轧产线制造成本,提高产线综合竞争力(图7)。

图7 热轧工艺综合优化

Fig.7 Comprehensive optimization of hot

rolling process

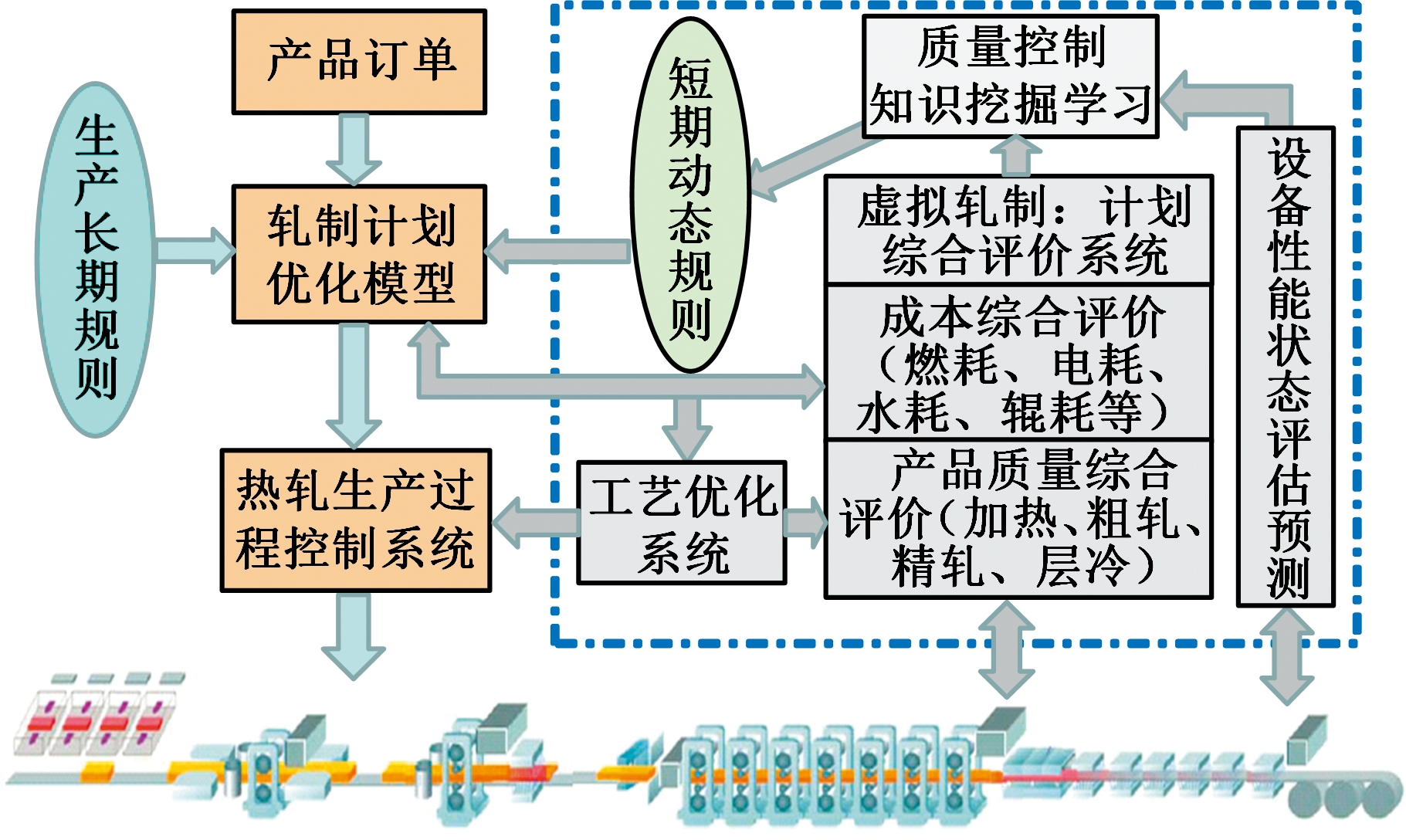

(2)优化热轧智能排程系统,实现产线知识、信息纵向集成,提高产线竞争力。目前的热轧生产计划排程与热轧生产缺乏数据互动,L4排程系统根据用户订单、结合热轧产线固定的排程规则安排生产计划并下发热轧产线生产,热轧产线的生产计划难以考虑产线设备、生产状况等情况,无法做到最优。未来在新的热轧智能制造系统中,我们将逐步开发出热轧产品质量、生产成本综合评价模型,设备状态评估模型,基于这些模型进一步开发热轧轧制计划综合评价系统,并反馈到热轧计划系统,另外热轧产线基于实际生产状态形成热轧计划的短期动态调整规则,这些规则将与热轧计划系统共享。热轧排程系统基于产线的短期动态调整规则及计划综合评价系统产生新的轧制计划下发到热轧产线,热轧产线可结合用户对产品的需求信息动态优化轧制工艺,如图8所示。

图8 热轧信息纵向集成

Fig.8 Vertical integration of hot rolling information

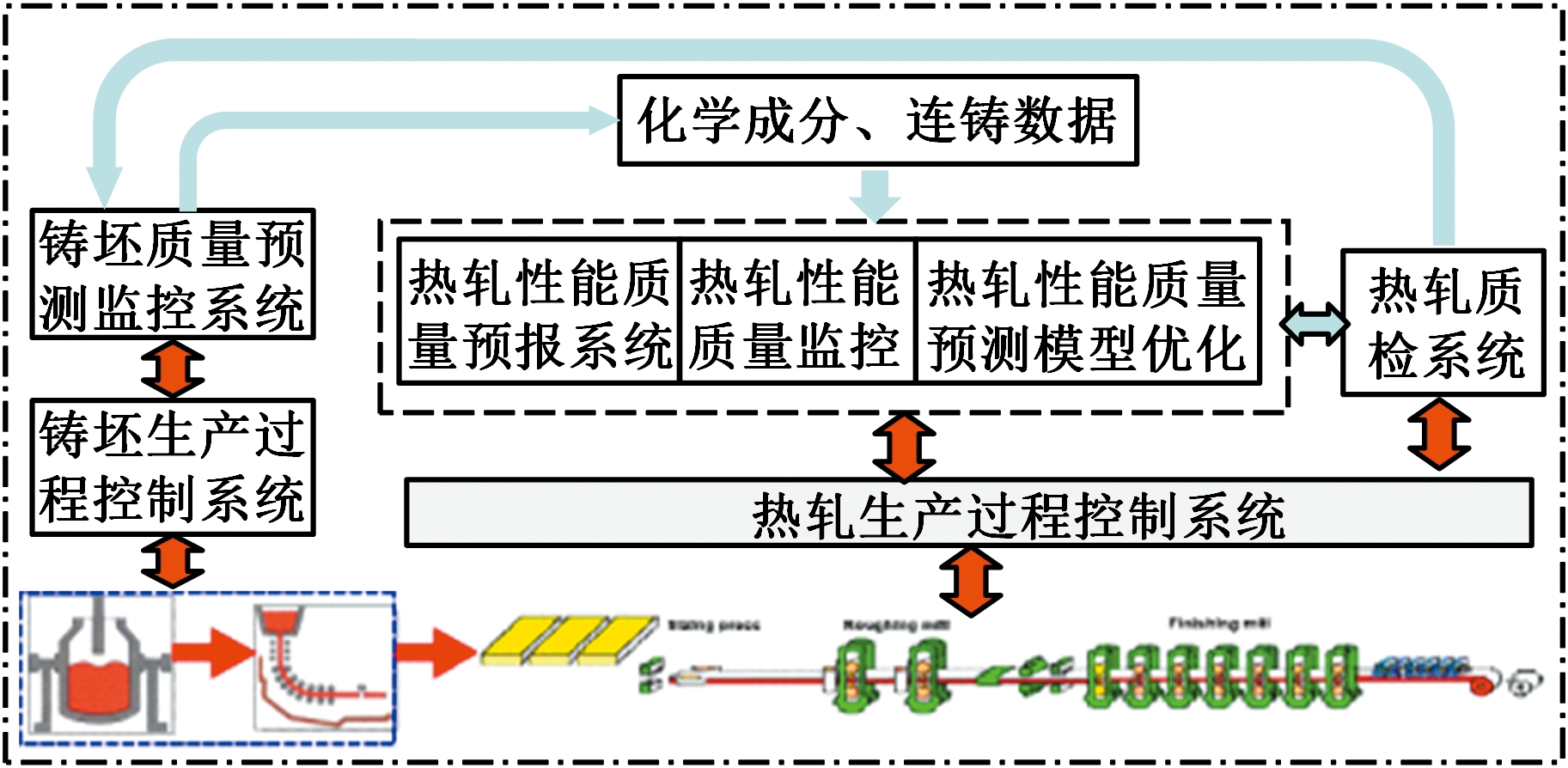

(3)跨产线信息融合。智能制造的特征之一是信息的横向集成技术,热轧只是钢铁生产流程中的一个工序,未来随着大数据基础的实施与完善,炼钢、连铸、热轧、冷轧等多工序信息集成,产品质量综合管控是必然的发展方向(图9)。

图9 热轧信息横向集成

Fig.9 Horizontal integration of hot rolling information

4 结语

智能制造是未来钢铁行业战略发展技术之一,它对推动行业转型升级、实现中国钢铁“由大变强”有着重要意义。本文介绍了宝钢1580热轧智能产线案例,并提出了后续的深化研究设想。智能制造是一项发展中的技术,远未成熟。产线级智能制造应以大数据为基础,以智能设备、模型控制、产品质量为核心,并重点关注智能排程、绿色节能、智能物流、智能安全等技术领域。宝钢热轧智能制造目前只是取得了部分阶段性成果,随着智能制造技术的不断发展和应用,钢铁企业的智能化水平必将不断提升。

[1] LEVINSON M. US Manufacturing in International Perspective[R]. Washington D C:Congressional Research Service, 2014.

[2] 朱森第.中国制造转型升级:智能制造到底该如何发力[J].机器人产业,2017(1):36-41.

ZHU Sendi. China’s Manufacturing Transformation and Upgrading: How Smart Manufacturing Should Work [J]. Robotics Industry, 2017 (1): 36-41.

[3] 徐乐江.转型服务制造 打造智慧钢铁[C]∥第二届中国制造2025与工业4.0全球年会.北京,2016.

XU Lejiang. Transforming Service Manufacturing to Create Smart Steel[C]∥The Second Made in China 2025 and Industry 4.0 Global Annual Conference. Beijing, 2016.

[4] 邵健,何安瑞,孙文权,等.面向生产全过程的热轧带钢精准控制核心技术[J]. 中国冶金,2017,27(5):45-50.

SHAO Jian,HE Anrui,SUN Wenquan,et al. Precise Control Core Technology of Hot Rolling Strip in Whole Production Process[J]. China Metallurgy,2017,27(5):45-50.