0 引言

拉削过程中,拉刀刀尖表面微结构可以有效降低拉削负载、提高拉削精度、延长使用寿命[1-2],因此在拉刀刀尖表面制备合适的微结构是提高拉刀拉削性能的一种有效途径。但在制备拉刀刀尖表面微结构时,拉刀的大硬度等特点使得在其刀尖表面制备微结构成为一个难题,因此开展拉刀刀尖表面微结构的制备工艺研究具有重要意义。

近年来,在刀尖表面微结构制备工艺方面,国内外许多研究人员开展了相关的研究。OBIKAWA等[3]通过光化学蚀刻,在硬质合金刀具表面制备了4种不同类型的微观表面结构,并对表面是否蚀刻有微结构的硬质合金刀具进行正交切削试验,研究结果表明微结构可以有效改善刀具的切削性能。宋文龙等[4]使用微细电火花加工试验机在 YG8 硬质合金刀面上加工出直径0.35 mm、深1 mm 的微孔织构,研究结果表明,在陶瓷刀具上加工出合适的微织构,可以有效提高陶瓷刀具的切削性能并延长使用寿命。ARULKIRUBAKARAN等[5]采用电火花线切割技术在碳化钨刀具表面分别加工出与切削刃平行、垂直、交叉的微槽结构,并对Ti-6Al-4V合金进行了切削实验,试验结果表明平行于切削刃的微槽结构可以减小更多的切削力,降低切削温度,减少刀具磨损。谢晋等[6]采用微磨削加工的方法在立方氮化硼车刀的前刀面上加工出不同方向的微槽结构,切削对比试验表明,与传统的平面车刀相比,前刀面上开有平行微结构槽的车削刀具可将干切削温度降低18%。SASI等[7]利用纳秒激光在高速钢刀具前刀面制备了凹坑微结构,将微结构刀具用于Al7075-T6合金的正交干切削实验,发现微结构可以改善干切削加工中的摩擦条件。黄岳田[8]在对单点金刚石车削复杂曲面的研究中发现,采用单点金刚石制备微结构后,刀尖磨损较小,且刀尖部只黏结了少量的被加工材料。

上述微结构的制备工艺大多集中在激光加工领域,但是激光加工普遍存在加工成本高等不足。何霞等[9]采用激光对牙轮钻头轴承表面制备微结构时发现,微结构表面质量较差,会形成不同程度的表面凸起,影响刀具的切削性能。相较于激光加工,利用单点金刚石刀具(single point diamond tool,SPDT)制备微结构更加绿色、成本更低,但目前国内外对利用SPDT在刀尖表面制备微结构的相关研究较少,因此,开展SPDT制备拉刀刀尖表面微结构及拉削特性的研究具有十分重要的意义。

1 试验

1.1 微结构拉刀的制备

1.1.1 试验拉刀

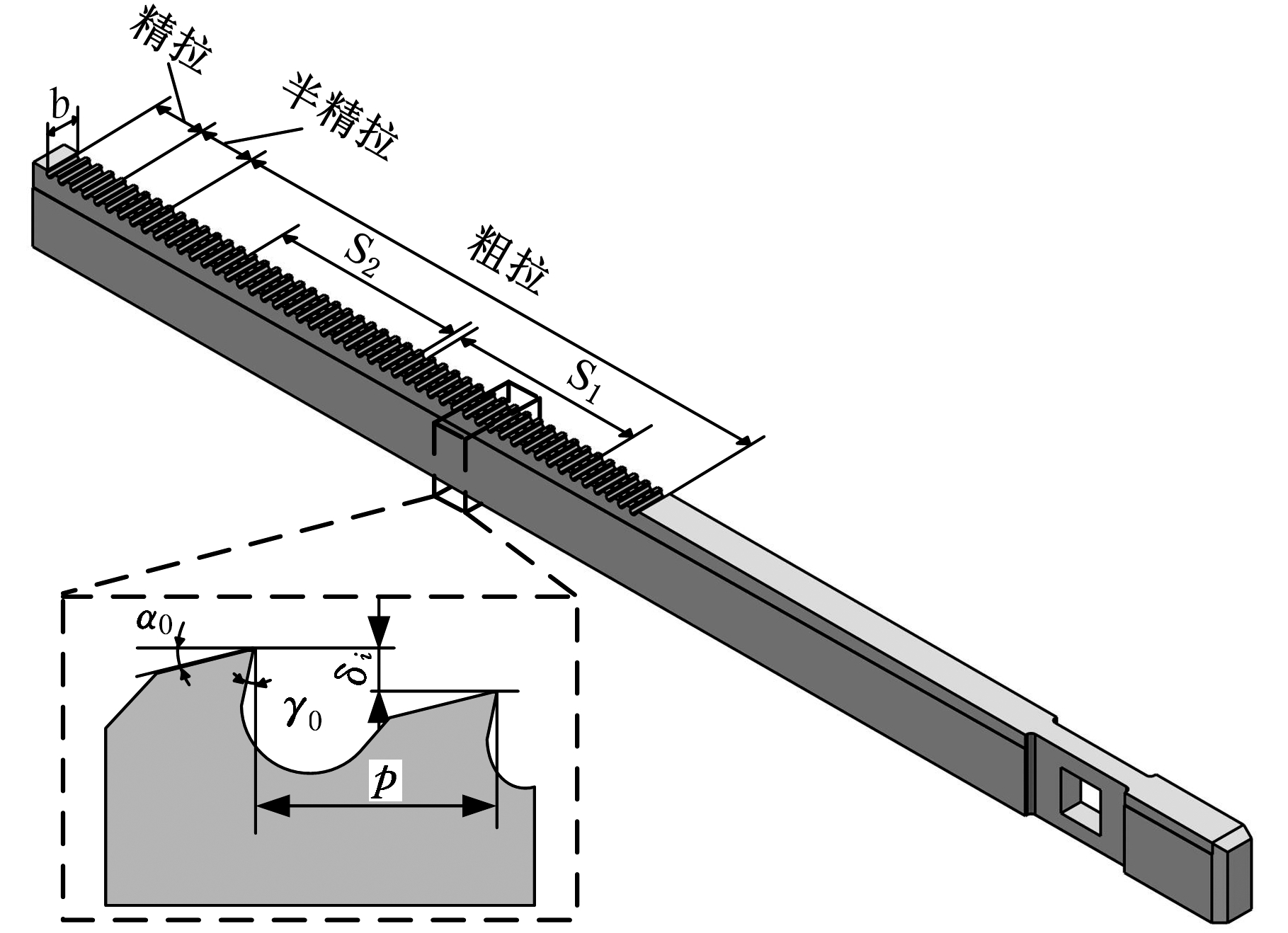

图1 试验拉刀造型

Fig.1 Model of test broach

拉削试验刀具是键槽拉刀,材料为高速钢W6Mo5Cr4V2,拉刀造型如图1所示,拉刀具体尺寸如下:总长为600 mm,宽度b=6 mm,最大齿数为50,刀齿前角γ0=12°,后角α0=6°,齿距p=6 mm。齿数序号为1~40的部分为粗拉区,齿升量δi1=0.04 mm;齿数序号为41~45的部分为半精拉区,齿升量δi2=0.01 mm;齿数序号为46~50部分为精拉区,齿升量δi3=0。拉削是一种单程加工工艺,拉削进给量就是刀齿的齿升量,因此在试验条件一致的情况下,可将齿升量相等部分刀齿的拉削情况视为相同。为了比较不同工艺制备的微结构对拉削性能的影响,选取3把相同规格的拉刀(编号为BT1、BT2、BT3),并将每把拉刀齿数序号为6~20的刀齿标记为S1区域,将齿数序号为21~35的刀齿标记为S2区域。

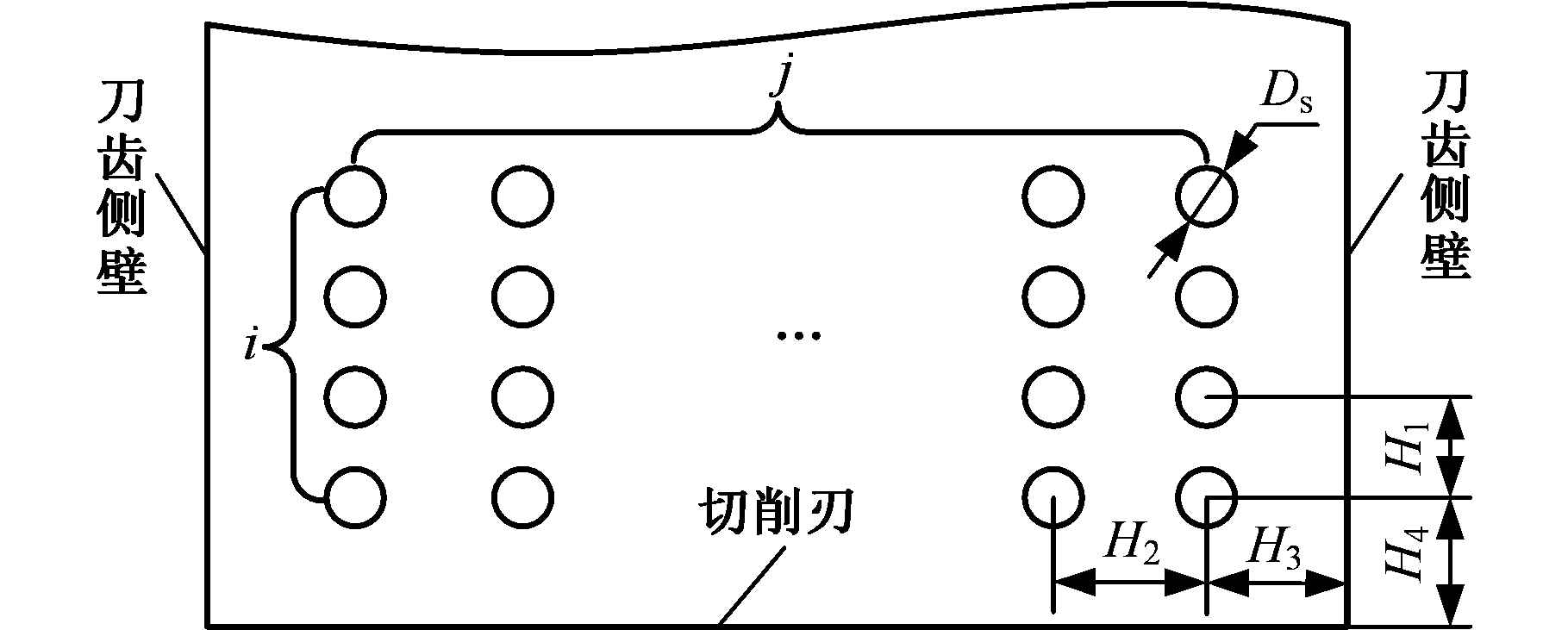

拉削加工中,拉刀的后刀面与加工工件表面产生剧烈摩擦,圆坑形表面微结构是优化两接触面摩擦特性的典型微结构。根据刀具材料和加工方式,综合表面微结构对刀具性能的影响[10],通过分析确定该试验的微结构为圆坑。如图2所示,每个圆坑的最大圆截面直径Ds=150 μm,相邻微结构间距H1=H2=500 μm,距离刀齿侧壁的最小距离H3=750 μm,距离切削刃的最小距离H4=450 μm,每个刀齿后刀面上共有4行、30列的圆坑形微结构。在微结构制备前对拉刀表面进行预处理,之后将拉刀样品放入乙醇溶液中利用超声清洗,最后冷风吹干。

图2 后刀面微结构布置

Fig.2 Microstructure layout of the flank

1.1.2 激光蚀刻制备微结构

采用深圳大族激光公司Han’s laser-IPC-HIC2型激光打标机对编号BT2拉刀的S1区域和编号BT3拉刀的S2区域的刀齿后刀面进行微结构制备,加工过程如图3所示。选取的激光波长为1.06 μm,输出功率为20 W,重复频率为20~200 kHz,刻蚀速度为500 mm/s,重复精度为±3 μm。

图3 激光蚀刻制备微结构的加工原理

Fig.3 Principle of microstructure fabrication by laser etching

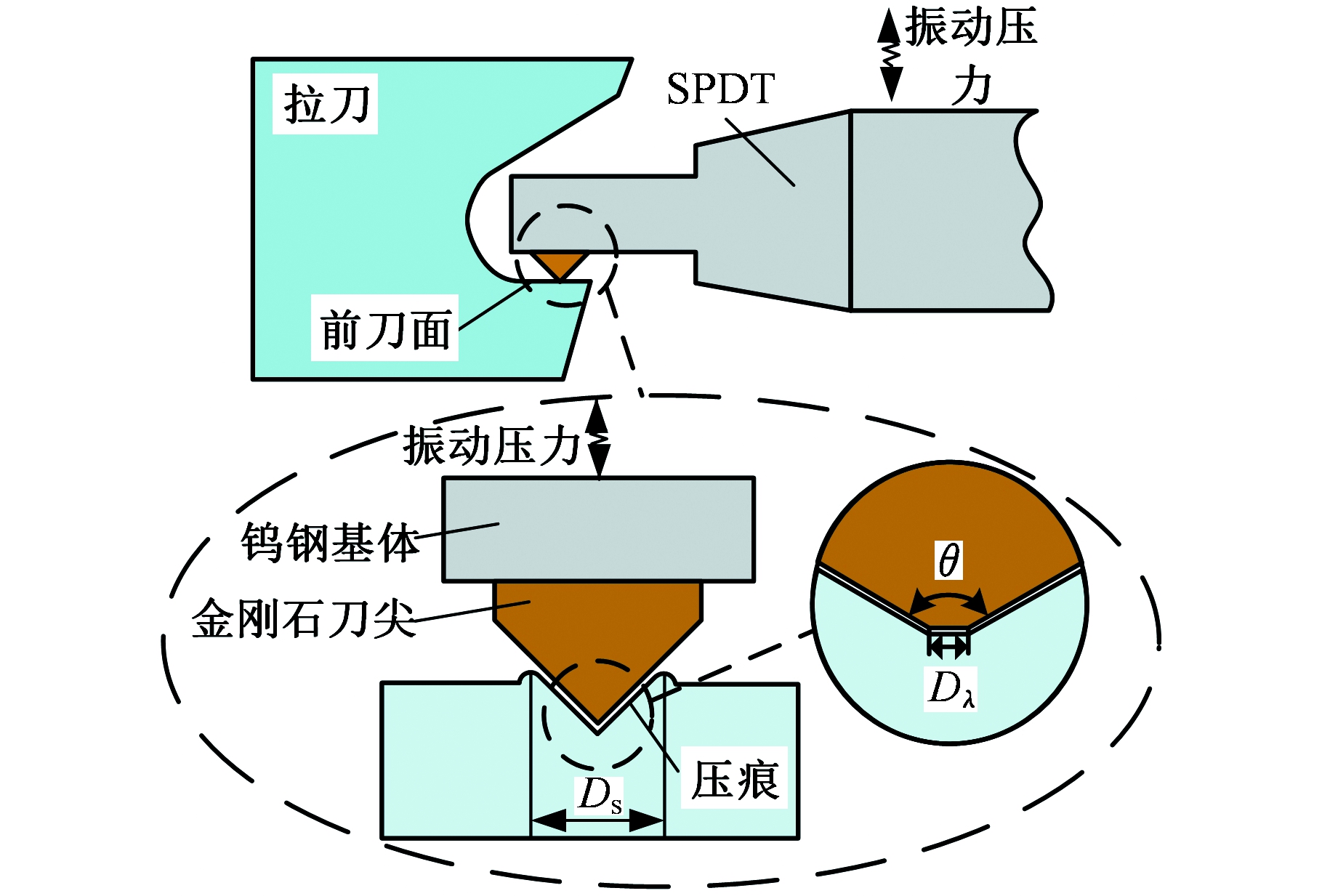

1.1.3 SPDT制备微结构

SPDT制备微结构的加工原理如图4所示,通过对圆锥形金刚石刀尖施加往复的振动力,使金刚石刀尖不断挤压工件表面,通过材料的塑性变形在工件表面形成压痕(圆坑形微结构)。

图4 SPDT制备微结构的加工原理

Fig.4 Principle of microstructure fabrication by SPDT

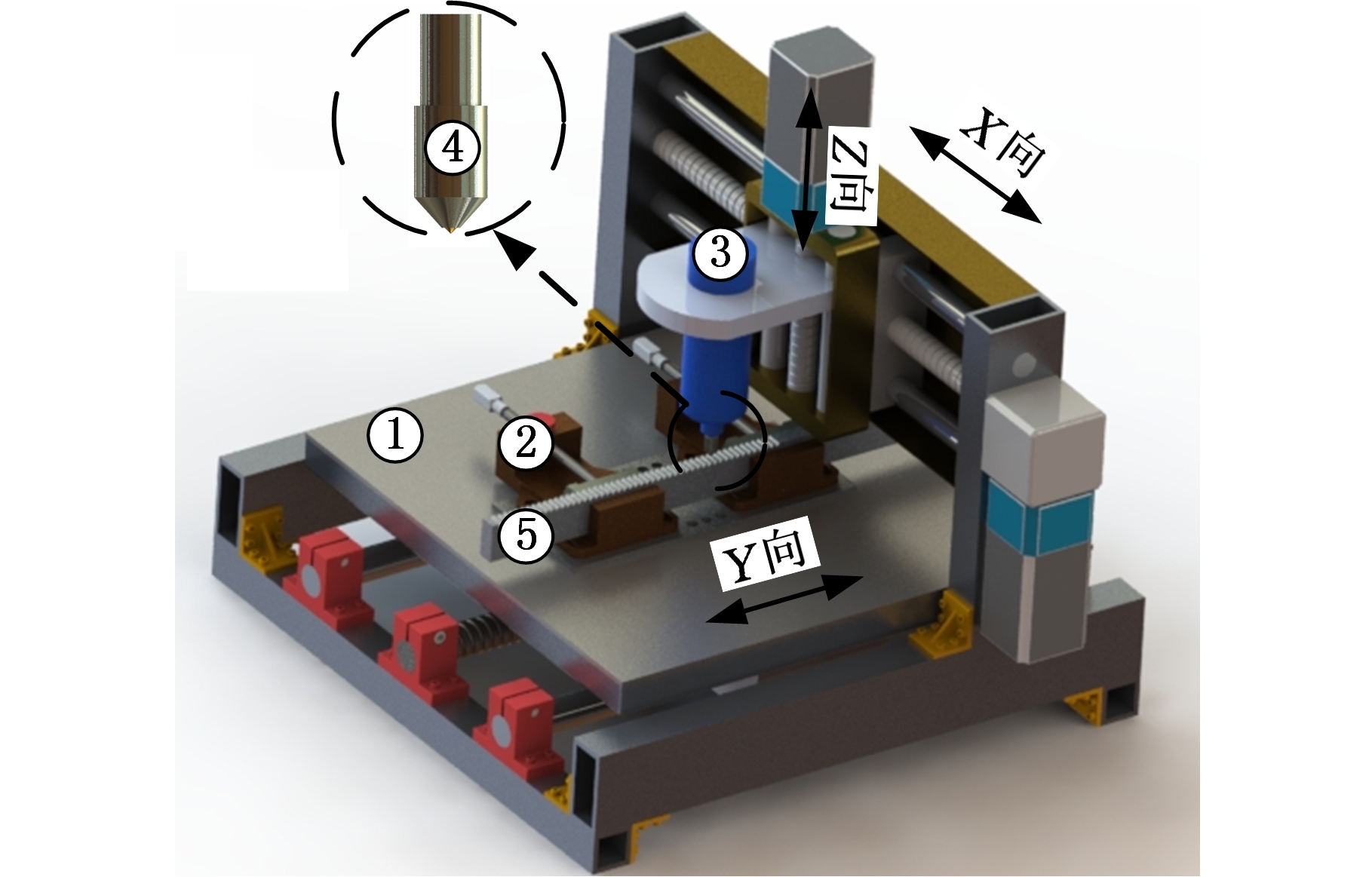

如图5所示,自主搭建的SPDT制备装置主要包括:高精度三轴运动平台、拉刀夹具、激振器、单点金刚石刀具(采用θ=120°的圆台形刀尖,上底面直径Dλ=10 μm)、试验拉刀。激振器振动频率f=100 Hz,激振器的振幅A与微结构最大圆截面直径Ds及圆台形刀尖上底面直径Dλ之间的关系为

(1)

1.高精度三轴运动平台 2.拉刀夹具 3.激振器

4.单点金刚石刀具 5.试验拉刀

图5 SPDT微结构制备装置

Fig.5 SPDT microstructure fabrication device

选取振幅A=40 μm,在拉刀BT2的S2区域和拉刀BT3的S1区域的刀齿后刀面上采用SPDT制备微结构。

1.2 拉削试验

1.2.1 拉削试验系统

如图6所示,卧式内拉床LG612Ya-800主要由拉床床身、控制台、导向套、主油缸(缸径100 mm,活塞杆直径50 mm,行程800 mm)、三向力传感器CTY204、45钢工件和试验拉刀组成。该拉削机床的额定拉力为20 kN,本试验选取的拉削速度为85 mm/s。拉削时,固定在主溜板的拉刀在液压缸的驱动下实现工件的拉削。

图6 拉削试验系统

Fig.6 Broaching experimental system

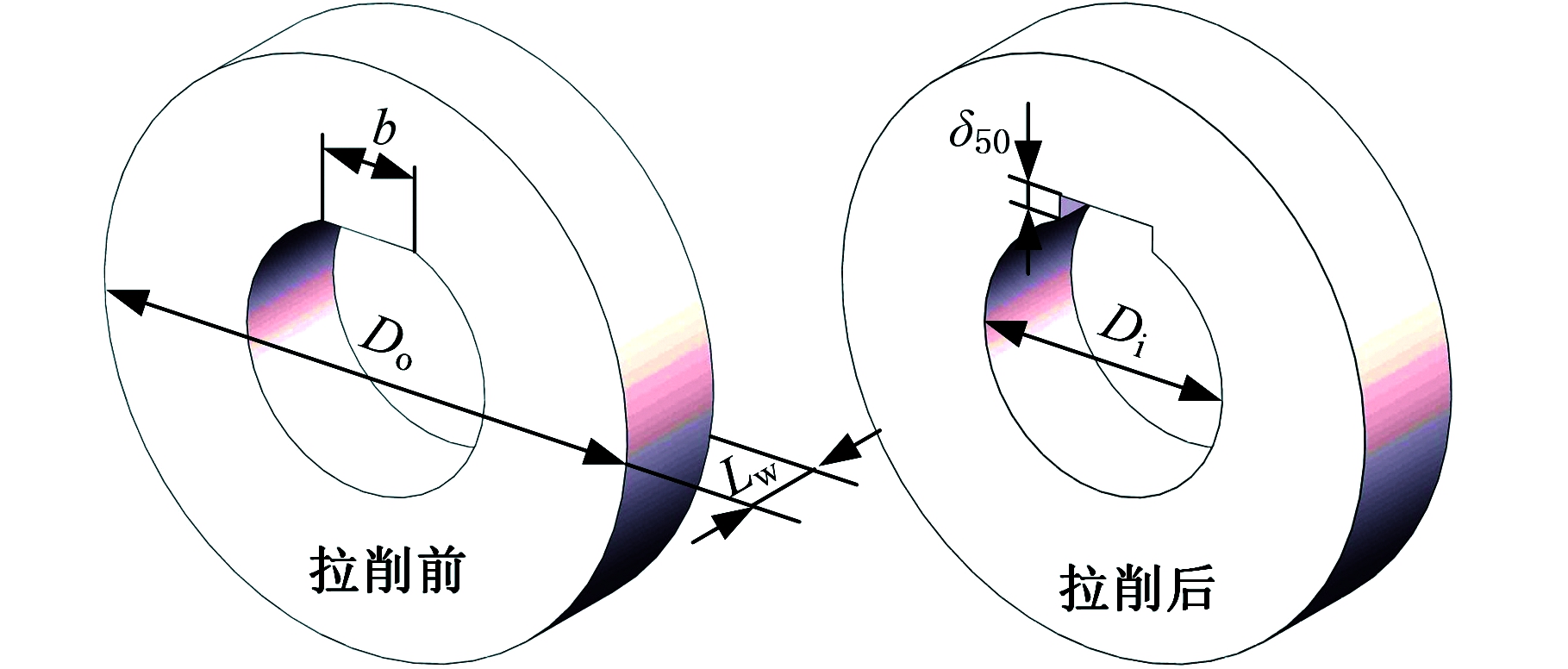

试验工件为45钢制成的圆筒。拉削前后的工件造型如图7所示,工件的外径Do=90 mm,内径Di=41 mm,厚度Lw=20 mm,总切削深度δ50=1.88 mm。

图7 工件造型

Fig.7 Workpiece modeling

1.2.2 试验采集系统

拉削负载采集由三向力传感器及对应的数据采集仪完成。三向力传感器由“四位一体”组合式压力互补传感器CTY204构成,试验数据由数据采集仪uT3408FRS-ICP收集。

1.2.3 试验安排

为保证试验数据的有效性,在相同试验条件下采集3把拉刀的5次干拉削负载,并进行对比分析。采用KEYENCE VHX-700F超景深显微镜观测微结构的表面形貌,以及拉削后产生的切屑形态。

2 试验结果与讨论

2.1 拉刀不同区域的拉削负载特性

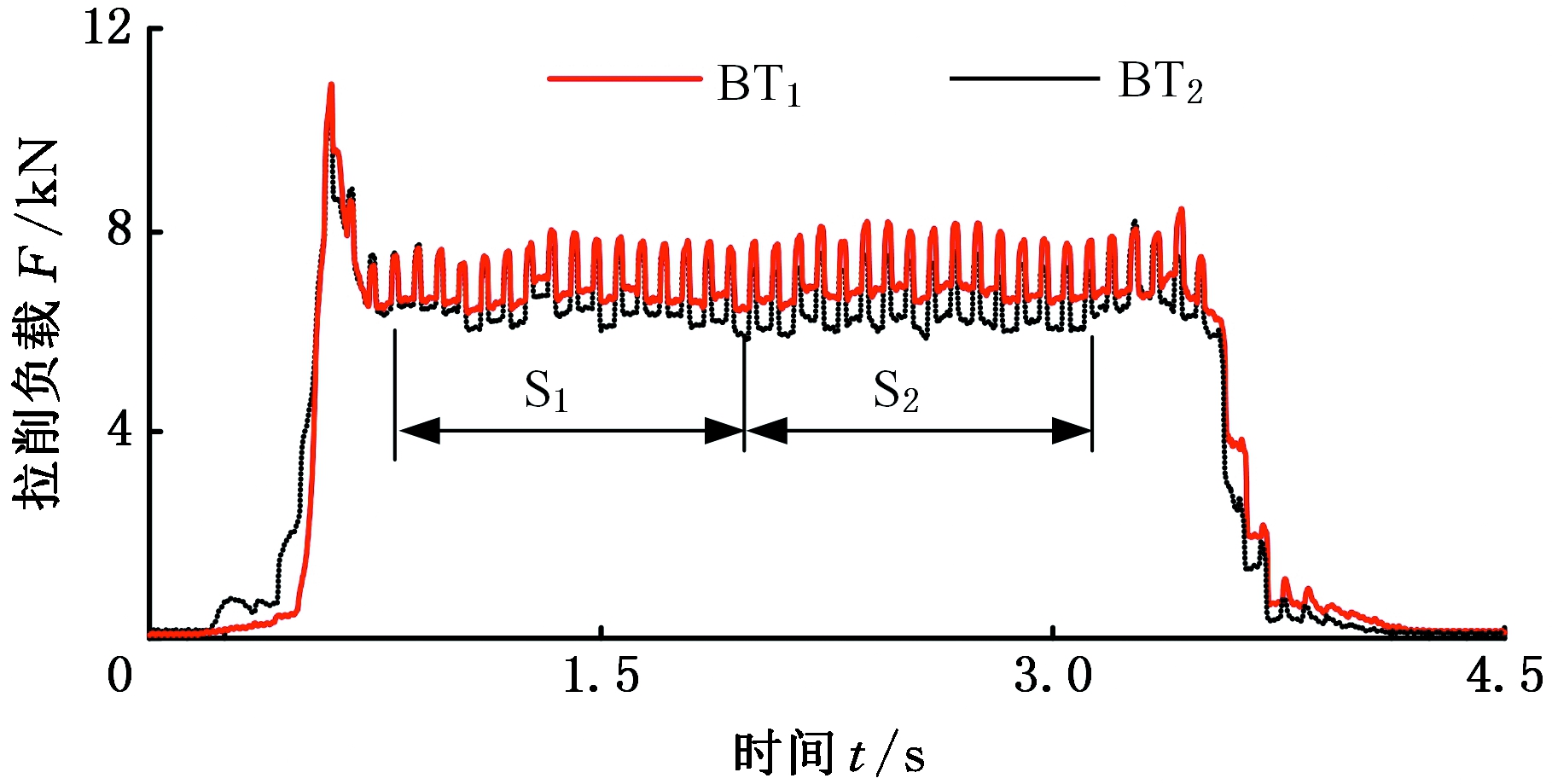

根据前述试验方案,得到了重复性较好的拉削负载数据,根据其中一组拉削负载试验数据得到的拉削负载曲线见图8。3把拉刀S1区域和S2区域内的拉削负载对应时间分别为0.70~1.86 s和1.90~3.06 s。

(a)BT1与BT2拉削负载对比

(b)BT1与BT3拉削负载对比

图8 拉削负载时域曲线对比

Fig.8 Time domain curve comparison of broaching load

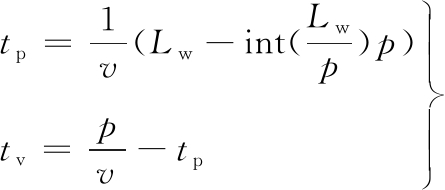

由图8可以看出,利用2种方法在拉刀后刀面制备的圆坑形微结构都可以有效减小拉削负载。拉刀的拉削负载曲线出现明显的峰谷交替,产生这一现象的原因是拉削过程中,拉刀共同参与拉削的齿数会发生周期性的交替变换。参与拉削的齿数达到最大值时,拉削负载曲线出现峰值段;参与拉削的齿数达到最小值时,拉削负载曲线出现谷值段。因此,为了更加直观地观测不同方法制备的微结构对拉削负载的影响,对3把拉刀S1、S2段内的拉削负载峰谷值分别进行比较分析。每个拉削负载峰值段和谷值段持续的时间tp、tv分别为

(2)

式中,Lw为工件的厚度,Lw=20 mm;v为拉削速度,v=85 mm/s;int(·)为向下取整函数。

由式(2)可得拉削过程中,每个拉削负载峰值段持续时间为23.5 ms,每个拉削负载谷值段持续时间为47.0 ms。根据上述时间截取3把拉刀S1、S2段各自的拉削负载峰值段和拉削负载谷值段,并分别计算3把拉刀S1、S2区域内拉削负载峰值段和拉削负载谷值段的平均值Fave,以及对应区域内的最大值Fmax及最小值Fmin,如表1所示,其中,BTi-Sj为拉刀BTi的Sj区域内的拉削负载。

表1 拉削负载峰谷值

Tab.1 Peak and valley values of broaching load kN

类型拉削负载谷值拉削负载峰值FaveFmaxFminFaveFmaxFminBT1-S16.696.896.487.728.037.37BT2-S16.366.596.197.437.677.19BT3-S16.266.416.067.257.516.96BT1-S26.786.956.517.958.177.67BT2-S26.296.486.097.437.687.26BT3-S26.456.636.237.677.777.46

由表1可知,拉削负载的谷值和峰值阶段内,拉削负载的平均值、最大值和最小值都呈现如下特点:未开设微结构区域(BT1-S1、BT1-S2)的拉削负载最大,激光蚀刻制备微结构区域(BT2-S1、BT3-S2)的拉削负载次之,SPDT制备微结构区域(BT2-S2、BT3-S1)的拉削负载最小,可见利用SPDT制备的微结构可以更加有效地降低拉刀拉削负载。

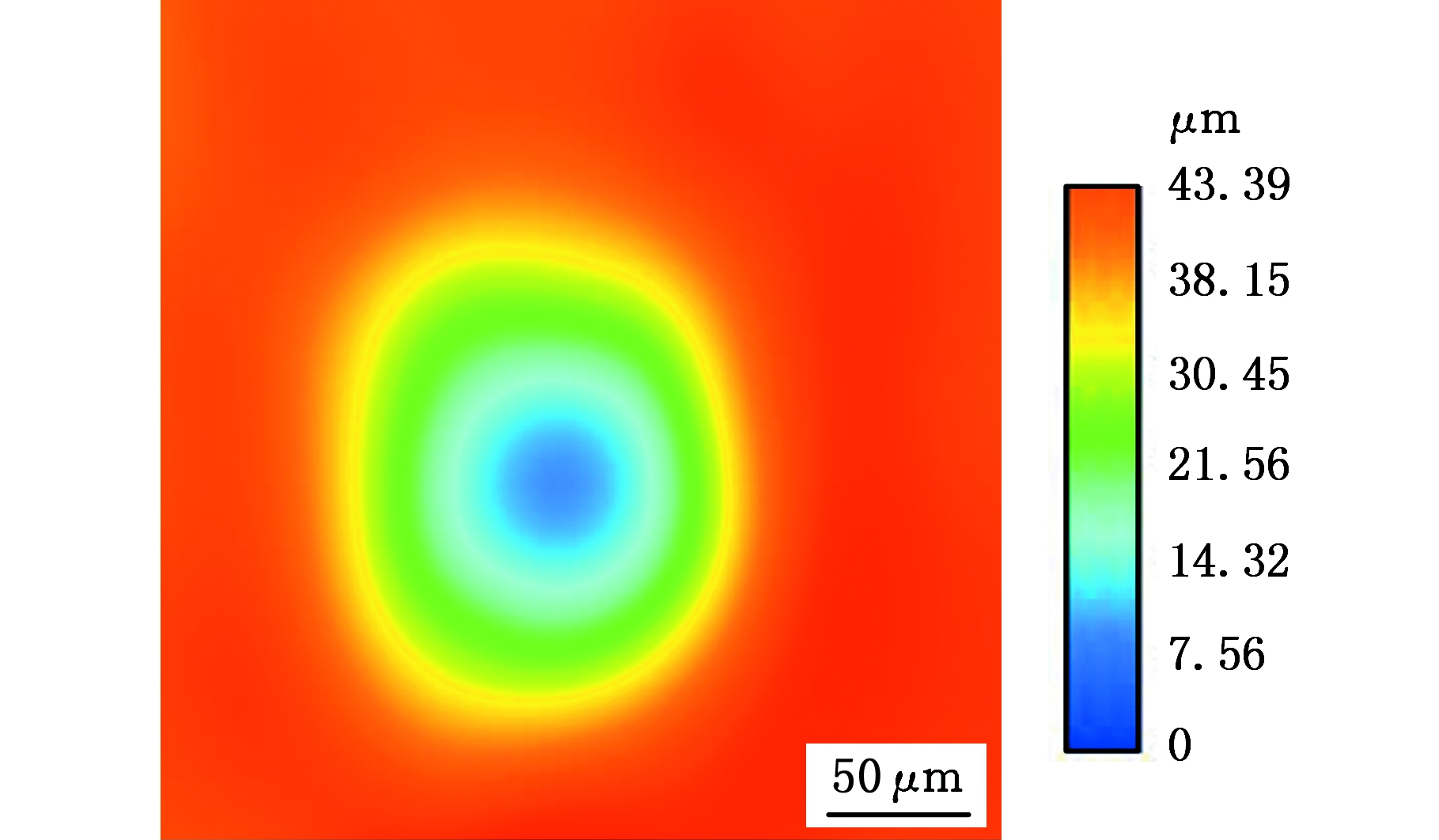

2.2 SPDT制备微结构的降载机制

2.2.1 提高刀齿表面平整度

刀齿表面平整度直接影响刀具的切削负载,李忠荣等[11]发现,两接触面的平整度会影响两表面的实际接触面积,从而影响摩擦力。切削过程中,减小刀齿与工件接触面之间的摩擦力,切削负载相应得到降低。为了比较激光和SPDT两种方法制备的微结构对刀齿表面平整度的影响,利用KEYENCE VHX-700F超景深显微镜观测微结构的表面形貌。由图9可以看出,激光、SPDT制备的圆坑形微结构最大直径分别为157.46 μm和160.32 μm,深度分别为38.35μm和40.16μm。两者最大直径和深度之间的差值均不超过2%,可认为两种制备方法制备的微结构尺寸相当,将两者最大直径和深度均视为160μm和40μm。比较两种制备方法制备的微结构最大凸起高度后发现, SPDT制备的微结构最大凸起高度为2.23μm,相较于激光制备的微结构最大凸起高度18.97μm下降了88.24%。这是由于激光制备微结构过程中,后刀面金属熔融形成材料堆积,部分烧熔材料重新凝固覆盖在圆坑边缘,形成重铸层,并且熔化形成的液态金属溅射后在圆坑周围发生再凝结,形成微凸起,影响微结构的表面平整度。SPDT微结构的制备基于被挤压材料的塑性变形,即通过SPDT对拉刀后刀面施加挤压力,当拉刀后刀面表层材料受到的压应力超过材料的弹性极限时则产生了变形,并且变形在挤压力去除后不能全部恢复,残留的变形就是圆坑形微结构。由于金属具有很好的延伸率,这使得SPDT制备的微结构边缘隆起相较于金属熔融形成的重铸层更加均匀、高度更小。

(a)激光制备的微结构

(b)SPDT制备的微结构

图9 圆坑形微结构二维云图

Fig.9 2-D morphology of pit-shaped microstructures

黏着摩擦理论指出,由于表面粗糙度的存在,两物体接触时,真正的接触只发生在个别微凸起的顶部,这些真正发生接触的点称为真实接触点,各接触点的接触面积总和称为真实接触面积。在忽略犁沟效应的情况下,黏着摩擦力满足如下关系[12]:

Ff=Arτb

(3)

式中,Ff为拉刀后刀面与工件接触面之间的摩擦力;Ar为真实接触面积;τb为拉削工件的剪切强度。

激光制备的微结构周围存在重铸层,较SPDT制备的微结构表面存在更多的硬质点微凸起。这些微凸起大大增加了拉削过程中拉刀后刀面与工件的真实接触面积,由式(3)可以看出,真实接触面积越大,摩擦力越大。因此,SPDT制备的微结构表面更加平整,能够降低更多的拉削负载。

2.2.2 改善刀齿表面的黏附特性

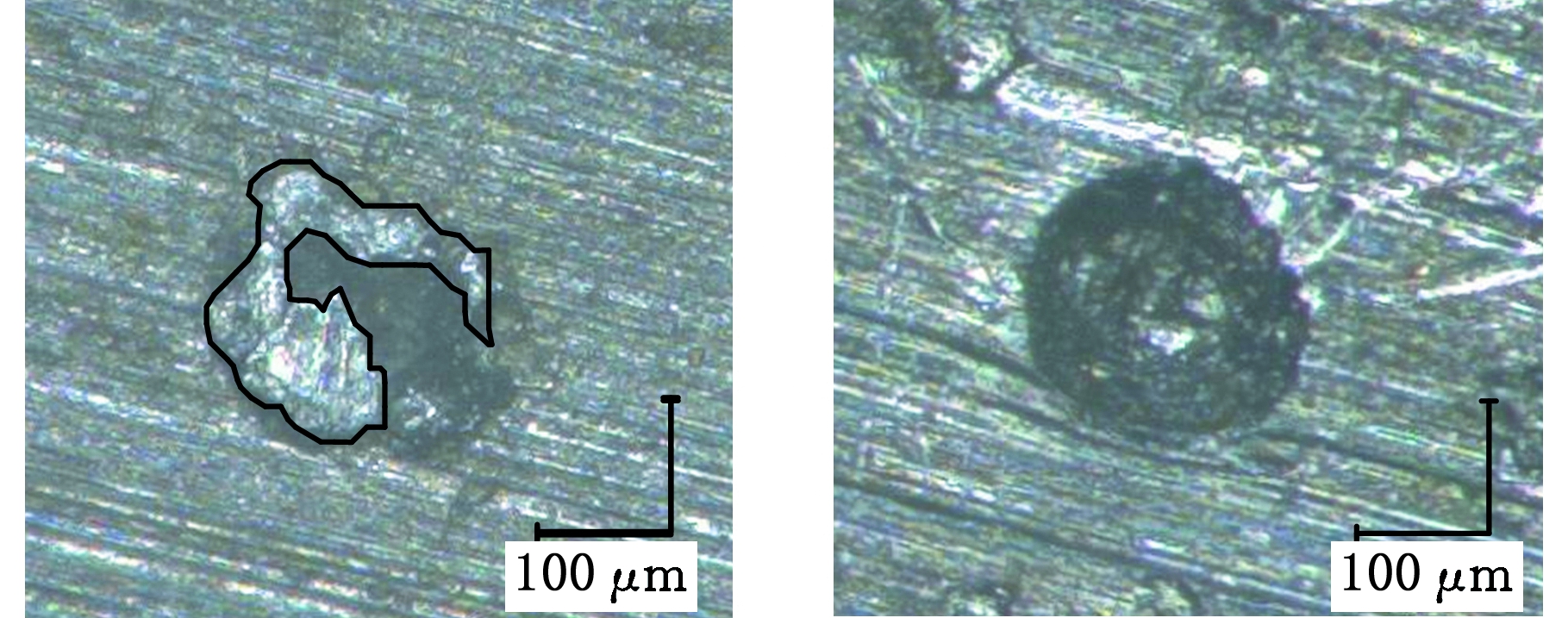

切削过程中,刀齿与工件之间产生的接触黏附作用会增大切削负载,杨发展等[13]发现黏附越严重,切削过程中用于“撕扯”加工表面的力就越大,从而增大了切削负载。图10所示为微结构表面的黏附情况,图中的高亮部分为黏附在拉刀后刀面上的工件表面材料。由图10可清楚地看出,在干拉削条件下,利用激光制备的微结构内部覆盖了黏结物,而利用SPDT制备的微结构内部几乎不存在黏结物。

(a)激光制备的微结构 (b)SPDT制备的微结构

图10 圆坑形微结构表面黏附情况

Fig.10 Surface adhesion of pit-shaped microstructures

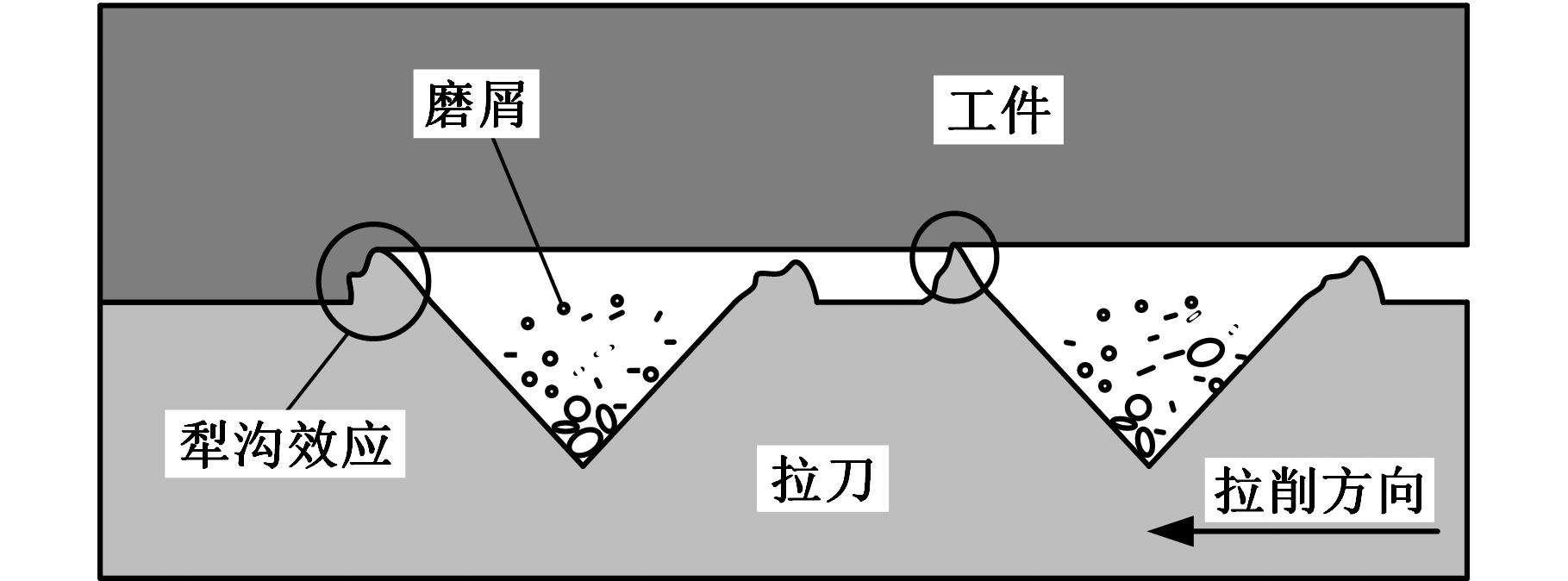

拉削加工中,工件材料受到后刀面强烈的挤压作用,因此可以将拉刀后刀面和工件加工表面近似看成紧密接触,两者之间的接触情况如图11所示。利用激光制备的微结构周围存在重铸层,在拉削过程中,这些凸起的重铸层会参与工件加工表面的去除,形成“犁沟效应”。较硬的重铸层嵌入较软的工件加工表面,在拉削中推挤工件加工表面。这些被推挤的金属材料在摩擦产生的高热量下与重铸层发生黏结,重铸层“撕扯”加工表面的分力增大了拉削负载。利用SPDT制备的微结构周围不存在重铸层,表面更加光滑平整,产生犁沟效应的概率远低于激光蚀刻制备的微结构,因此微结构周围黏附的工件材料更少。这解释了SPDT制备的微结构相较于激光制备的微结构可以更多降低拉削负载这一现象。

图11 拉刀后刀面和工件之间的接触情况

Fig.11 Contact between the flank of broach and workpiece

2.2.3 降低切屑厚度

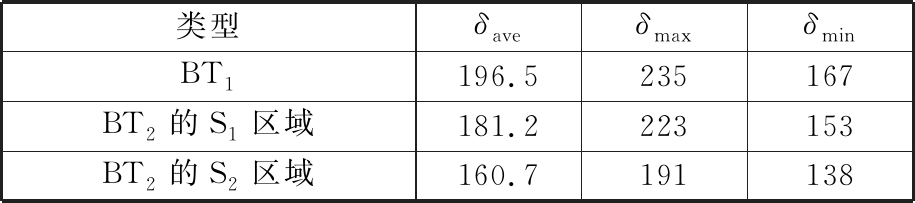

切屑厚度同样是表征切削负载的重要指标之一。郭晓磊等[14]发现切屑厚度的增加与切削负载的增加是一致的。为了对比不同微结构拉刀刀齿拉削产生的切屑厚度,收集BT1、BT2的S1区域、BT2的S2区域上15个刀齿的切屑,通过超景深显微镜观测这些切屑厚度δ。切屑厚度计算方法如下:以切屑起点开始每隔120°测量一点(共5点),将这5点切屑厚度的平均值作为切屑的厚度,如图12所示。

图12 切屑厚度测量

Fig.12 Chip thickness measurement

表2所示为各区域上15组切屑厚度的平均值δave、最大值δmax和最小值δmin。相较于常规拉刀拉削产生的切屑,利用激光制备微结构的刀齿拉削产生的切屑厚度平均值、最大值和最小值分别下降了7.79%、5.10%和8.38%;利用SPDT制备微结构的刀齿拉削产生的切屑厚度平均值、最大值和最小值分别下降了16.95%、18.72%和17.37%。

表2 切屑厚度

Tab.2 Chip thickness μm

类型δaveδmaxδminBT1196.5235167BT2的S1区域181.2223153BT2的S2区域160.7191138

章熠鑫等[15]对刀具刚度与加工变形的研究结果显示:在一定工件与刀具刚度比范围内,刀具刚度提高,总工艺系统刚度提高,这使得实际切削量与理论切削量之间的差值减小。SPDT制备微结构时,刀齿后刀面产生塑性变形,形成一定厚度的强化层,强化层内形成较大的残余压应力,增加了刀齿的刚度,在拉削时抵消了一部分的拉应力。激光蚀刻微结构时,激光热源附近未熔化区域受热膨胀,当激光热源移开后,蚀刻区域逐渐冷却收缩,在蚀刻区域产生拉应力,降低了刀齿的刚度。因此,利用SPDT制备的微结构相较于利用激光制备的微结构可以更大程度地降低切屑的厚度,减小更多的拉削负载。

3 结论

(1)相较于常规拉刀BT1,拉刀BT2上采用激光蚀刻制备圆坑形微结构区域的拉削负载峰值段、谷值段的均值分别降低3.70%和4.91%,采用SPDT制备圆坑形微结构区域的拉削负载峰值段、谷值段的均值分别降低6.54%和7.14%;拉刀BT3上采用激光蚀刻制备圆坑形微结构区域的拉削负载峰值段、谷值段的均值分别降低3.58%和4.85%,采用SPDT制备圆坑形微结构区域的拉削负载峰值段、谷值段的均值分别降低6.13%和7.26%。

(2)在拉刀刀尖后刀面制备圆坑形微结构可以有效减小拉削负载,且当圆坑形微结构最大直径为160 μm、深度为40 μm时,采用SPDT制备的拉刀表面微结构能更有效地降载。

(3)SPDT制备的拉刀刀尖表面更加平整,能在刀尖表面制造压应力,一方面减少刀-工-屑的真实接触面积,另一方面削弱刀尖和工件以及切屑的黏附作用,减小切屑的厚度,从而有效地降低拉削过程中的负载。

[1] 刘志兵,王西彬. 微细切削刀具及其相关技术研究进展[J]. 中国机械工程,2010,21(14):1758-1763.

LIU Zhibing,WANG Xibin. Micro Cutting Tools and the Related Technology Research Progress[J]. China Mechanical Engineering,2010,21(14):1758-1763.

[2] 吴泽,邓建新,亓婷. 微织构自润滑刀具的切削性能研究[J]. 工具技术,2011,45(7):18-22.

WU Ze,DENG Jianxin,QI Ting. Research on Cutting Performance of Micro-textured Self-lubricating Tools[J]. Tool Technology,2011,45(7):18-22.

[3] OBIKAWA T, KAMIO A, TAKAOKA H, et al. Microtexture at the Coated Tool Face for High Performance Cutting[J]. International Journal of Machine Tools and Manufacture,2011,51:966-972.

[4] 宋文龙,邓建新,王志军. 微池润滑刀具干切削过程中的减摩机理[J]. 摩擦学学报,2009,29(2): 103-107.

SONG Wenlong, DENG Jianxin, WANG Zhijun. Machining Performance of Micro-pool Tools[J]. Journal of Tribology,2009,29(2):103-107.

[5] ARULKIRUBAKARAN D,SENTHILKUMAR V,DINESH S. Effect of Textures on Machining of Ti6-Al-4V Alloy for Coated and Uncoated Tools: a Numerical Comparison[J]. International Journal of Advanced Manufacturing Technology,2016, 93 (1/14):347-360.

[6] 谢晋,罗敏健. CBN 车刀前刀面微沟槽结构磨削及其对干切削温度的影响[J]. 机械工程学报, 2014, 50(11): 192-197.

XIE Jin,LUO Minjian. Micro-trench Structure Grinding of CBN Tool Nose and Effect on Dry Cutting Temperature[J]. Journal of Mechanical Engineering,2014,50(11):192-197.

[7] SASI R,KANMANI SUBBU S,PALANI I A. Performance of Laser Surface Textured High Speed Steel Cutting Tool in Machining of Al7075-T6 Aerospace Alloy[J]. Surface and Coatings Technology,2017,313(15):337-346.

[8] 黄岳田. 单点金刚石车削复杂曲面技术研究[D]. 北京:中国科学院大学,2019.

HUANG Yuetian. Research on Single Point Diamond Turning Technology for Complex Surface[D].Beijing: University of Chinese Academy of Sciences,2019.

[9] 何霞,李梦媛,王国荣,等. 牙轮钻头轴承表面织构三种加工方法对比分析[J]. 表面技术,2018,47(3): 28-35.

HE Xia,LI Mengyuan,WANG Guorong,et al. Contrastive Analysis of Three Processing Methods of Roller Bit Bearing Surface Texture[J]. Surface Technology,2018,47(3):28-35.

[10] 程锐,艾兴,葛栋良,等. MQL条件下微织构刀具车削钛合金的切削加工性试验分析[J]. 工具技术,2018,52(11):36-39.

CHENG Rui,AI Xing,GE Dongliang,et al. Experimental Analysis of Machinability of Micro-texture Tool Turning Titanium Alloy under Condition of MQL[J]. Tool Technology,2018,52(11):36-39.

[11] 李忠荣,张龙强,阎秋生,等. 刀具表面粗糙度对电工钢剪切质量的影响[J]. 机电工程技术,2018,47(8):11-15.

LI Zhongrong,ZHANG Longqiang,YAN Qiusheng,et al. Effect of Tool Surface Roughness on Shear Quality of Electrical Steel[J]. Mechatronic Engineering Technology,2018,47(8):11-15.

[12] 翟彦飞. 机械结合面微观弹塑性接触特性研究[D]. 西安:西安理工大学,2018.

YAN Yanfei. Study on Microscopic Elastoplastic Contact Characteristics of Mechanical Joints[D]. Xi’an: Xi’an University of Technology,2018.

[13] 杨发展,赵万华,康鲁迪,等. 蜂窝状铝合金高速加工刀具粘附行为及其作用机理研究[J]. 工具技术,2014,48(10):7-11.

YANG Fazhan,ZHAO Wanhua,KANG Ludi,et al. Adhesion Behavior and Mechanism of Honeycomb Aluminum Alloy High Speed Machining Tools[J]. Tool Engineering,2014,48(10):7-11.

[14] 郭晓磊,朱南峰,王洁,等. 切削速度和切削厚度对纤维板切削力和表面粗糙度的影响[J]. 林业工程学报,2016,1(4):114-117.

GUO Xiaolei,ZHU Nanfeng,WANG Jie,et al. Influence of Cutting Speed and Cutting Thickness on Cutting Force and Surface Roughness of Fiberboard[J]. Journal of Forestry Engineering,2016,1(4):114-117.

[15] 章熠鑫,李亮,王涛,等. 刀具刚度对钛合金超薄侧壁加工变形的影响[J]. 航空制造技术,2015(8):70-72.

ZHANG Yixin,LI Liang,WANG Tao,et al. Influence of Cutting Tool Stiffness on Milling Deformation of Titanium Alloy Super-thin-wall[J]. Aviation Manufacturing Technology,2015(8):70-72.