0 引言

凸轮轴作为内燃机和发动机的核心部件,在其磨削加工过程中尤其是新产品的制造或更换不同型号零件的过程中,存在工艺决策困难、周期长、废品率高、资源利用率低等问题。在云制造快速发展的背景下,根据云制造的基本原理[1-3],将凸轮轴数控磨削领域工艺资源整合起来,开发相关工艺软件和知识库系统并进行虚拟化封装,提供凸轮轴磨削加工智能决策云服务,可大大提高凸轮轴磨削加工效率和加工质量。

针对磨削加工工艺智能决策,国内外开展了较多的研究[4-5],但针对云制造模式下凸轮轴磨削加工中知识重用、智能决策和按需共享问题考虑很少。近年来,国内外针对“制造业服务化”开展了大量研究[6-8]。陶飞等[9]在分析总结智能制造发展趋势和典型特征的基础上,提出了面向服务的智能制造;邓朝晖等[10]针对工业云和云制造的特点,提出将云计算技术应用到磨削加工领域,建立了智能磨削云平台;THAMES等[11]提出了一种面向工业4.0的软件定义云制造体系框架。

结合目前凸轮轴磨削加工存在的问题及云制造模式的发展趋势[12-13],本文针对云制造模式下凸轮轴磨削加工的智能决策服务,通过分析云模式下凸轮轴磨削加工特征和知识服务难点及智能决策需求,提出凸轮轴磨削过程的智能决策云服务模式,并给出了有效的实现方法。首先,设计面向云服务的凸轮轴磨削工艺智能决策软件整体框架,完成集成基础数据库、工艺知识库、工艺定义与决策优化等模块的智能决策软件的构建;然后,搭建面向凸轮轴磨削加工的智能决策云服务平台,实现工艺知识数据与智能决策的协同融合;最后,以典型凸轮轴的磨削加工为例,对智能决策服务模式进行示范应用。

1 凸轮轴磨削加工智能决策云服务需求分析

1.1 凸轮轴磨削加工特征

凸轮轴的精度和质量稳定性直接影响发动机的运转稳定性、噪声和排放。全球排放法规日益严格和国家新凸轮轴设计标准的出台,促使燃油系统趋向于高压力、高转速以及快响应性的方向发展。为适应新的要求和标准,凸轮型式和轮廓也在不断更新变化,出现了装配式、中空式、集成式等多种变型和非对称式凸轮、平面过渡式凸轮、扇形凸轮、内凹弧面凸轮等新型凸轮轮廓,曲率误差一致性和表面质量要求更高。一方面,凸轮轴属于典型的细长轴类零件,加工尤其是磨削时易弯曲变形,并引起振动,加工工艺性较差;另一方面,凸轮的轮廓形状复杂,其轮廓面通常是由多段高次曲线组成的,加工难度较大,参与磨削加工的工艺因素诸多,如工件材料、工件线速度、磨削深度、砂轮性能、机床状态、冷却液、磨削条件等在加工过程中的行为显现出很大的不确定性。其主要存在的问题包括:①批量生产过程中,由于工作环境、机床边界条件的变化引起产品质量的不稳定;②新产品的制造和更换不同型号零件时,工艺决策困难,周期长,废品率高。解决上述问题的途径是建立相应的工艺数据库和知识库,开发工艺智能决策优化软件,提高批量生产的稳定性和产品更新的决策能力。

随着云服务模式的完善以及云制造核心技术的发展,人们将机床制造、冷却液、砂轮、凸轮轴加工、凸轮轴精度轮廓测量企业、研究所等凸轮轴数控磨削领域工艺资源整合起来,开发相关工艺软件和知识库系统并进行虚拟化封装,形成凸轮轴磨削加工智能决策云服务,为用户提供最优凸轮轴的磨削加工设备信息、加工方案、工艺参数等基础数据和知识,进一步提高凸轮轴磨削加工效率和加工质量。然而,云模式下凸轮轴磨削加工过程的工艺环境、加工方案、质量要求等均发生了变化,尤其是制造资源分散、知识异构多样等因素对凸轮轴磨削加工质量和效率的影响更为突出。

1.2 面向云制造的工艺智能决策需求

基于云制造的凸轮轴磨削加工工艺智能决策服务主要为了满足凸轮轴磨削加工任务复杂多变的需求,包括工艺问题定义、工艺方案优选、工艺智能推理以及加工结果评价等。凸轮轴磨削加工过程是一个典型的复杂系统,具有多输入、多输出、非线性等特点。其中,输入参数有机床类型、磨削液特性、砂轮类型等,输出参数包含磨削过程现象和磨削结果,比如磨削力、磨削温度、表面质量等,每个参数之间都是非线性的关系,需要存储在不同异构系统中的工艺设备、工艺规范、经验参数等知识资源。因此,云制造模式下的智能决策服务,一方面需要将凸轮轴生产企业、机床制造商、科研院所等多领域知识资源数据整合起来,包括机床、材料、砂轮、磨削液、修整等基础数据,还有相配套的工艺知识库模块,存储凸轮轴磨削加工中的工艺实例、规则、模型与算法等工艺经验知识;另一方面,基于知识资源为满足新产品或新要求的生产提供智能决策服务,即能够基于基础数据库和工艺知识库对工艺方案进行决策推理。其主要功能需求如下。

(1)数据管理功能。凸轮轴磨削工艺智能决策服务需要建立基础工艺数据库,包含机床、砂轮、材料、磨削液、砂轮修整等基础数据信息,以及包含凸轮轴磨削加工过程中工艺实例与工艺知识规则的经验数据。用户可以根据自身的实际需求便捷地查询和调用这些数据,同时也可以通过上传数据扩充数据库资源。合理整合上述基础工艺数据,是更好地实现凸轮轴磨削加工工艺智能决策服务的前提。

(2)数据安全性功能。凸轮轴磨削工艺智能决策知识数据信息主要存放在底层数据库中,因此,在调用底层数据库信息时需要对关键数据进行加密处理,确保数据信息的准确性和完整性。

(3)工艺决策功能。磨削工艺决策优化作为最核心的功能,主要以磨削效率和磨削精度为目标,最大限度地利用已有的工艺、加工信息,实现工艺、加工知识的重用,达到工艺方案决策的目的。

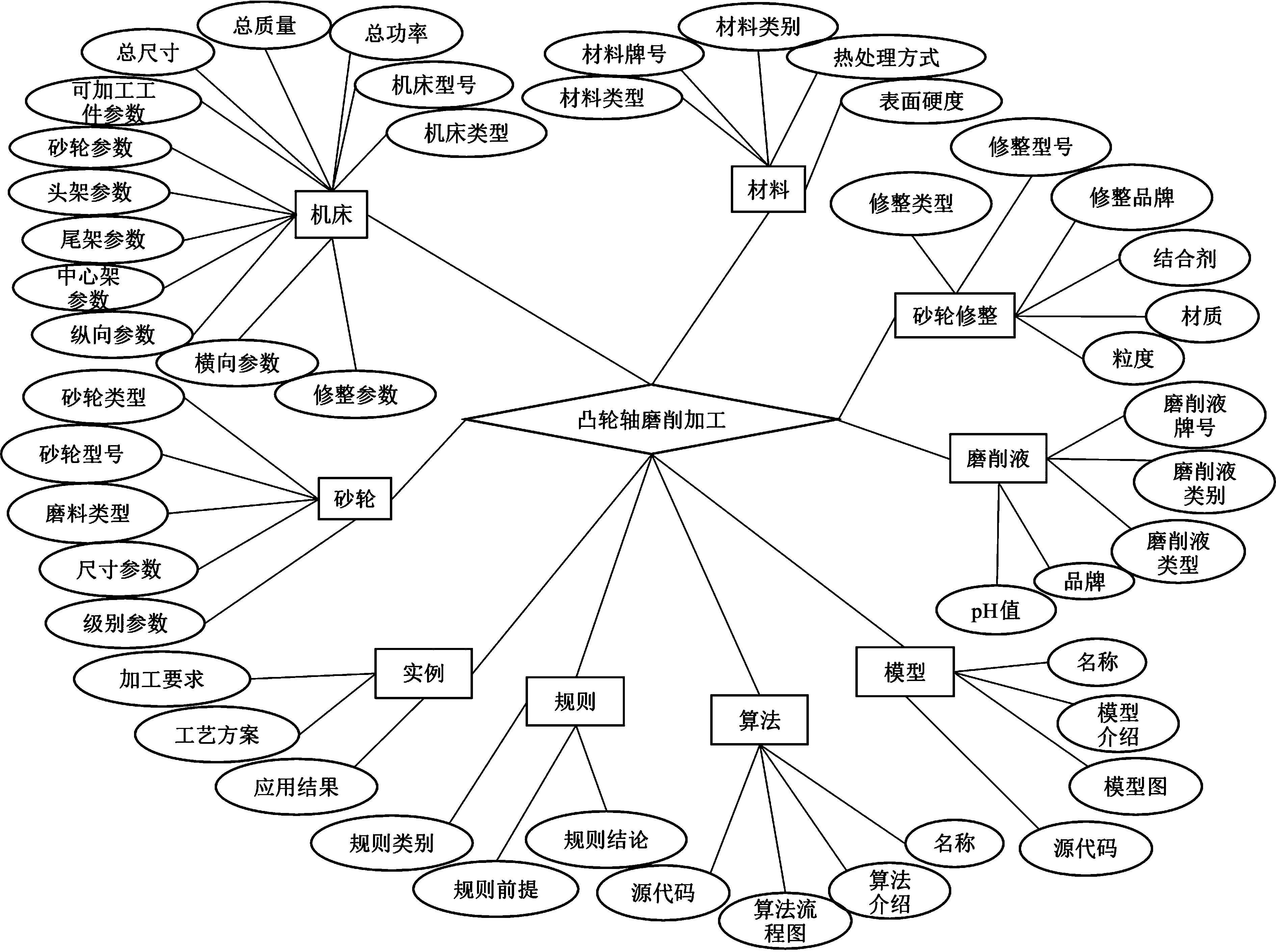

由于各种加工数据信息是抽象的,无法直接应用于凸轮轴磨削工艺智能决策服务,故需要一个中间媒介进行数据信息的转换,将实际的抽象需求转换为信息世界的基本架构。使用实体-联系模型(entity-relationship model,E-R)方法进行数据信息的建模,可以不受任何数据库管理系统(database management system)的约束,该模型主要由实体集、联系集以及属性3部分组成,实体间各联系有3种类型,即一对一、一对多以及多对多。面向凸轮轴磨削工艺智能决策云服务的E-R模型如图1所示。

图1 凸轮轴磨削工艺智能决策软件的E-R模型

Fig.1 The E-R model of software for intelligent decision in the grinding process of camshaft

2 面向凸轮轴磨削加工的智能决策云服务模式

2.1 面向云服务的智能决策软件框架设计

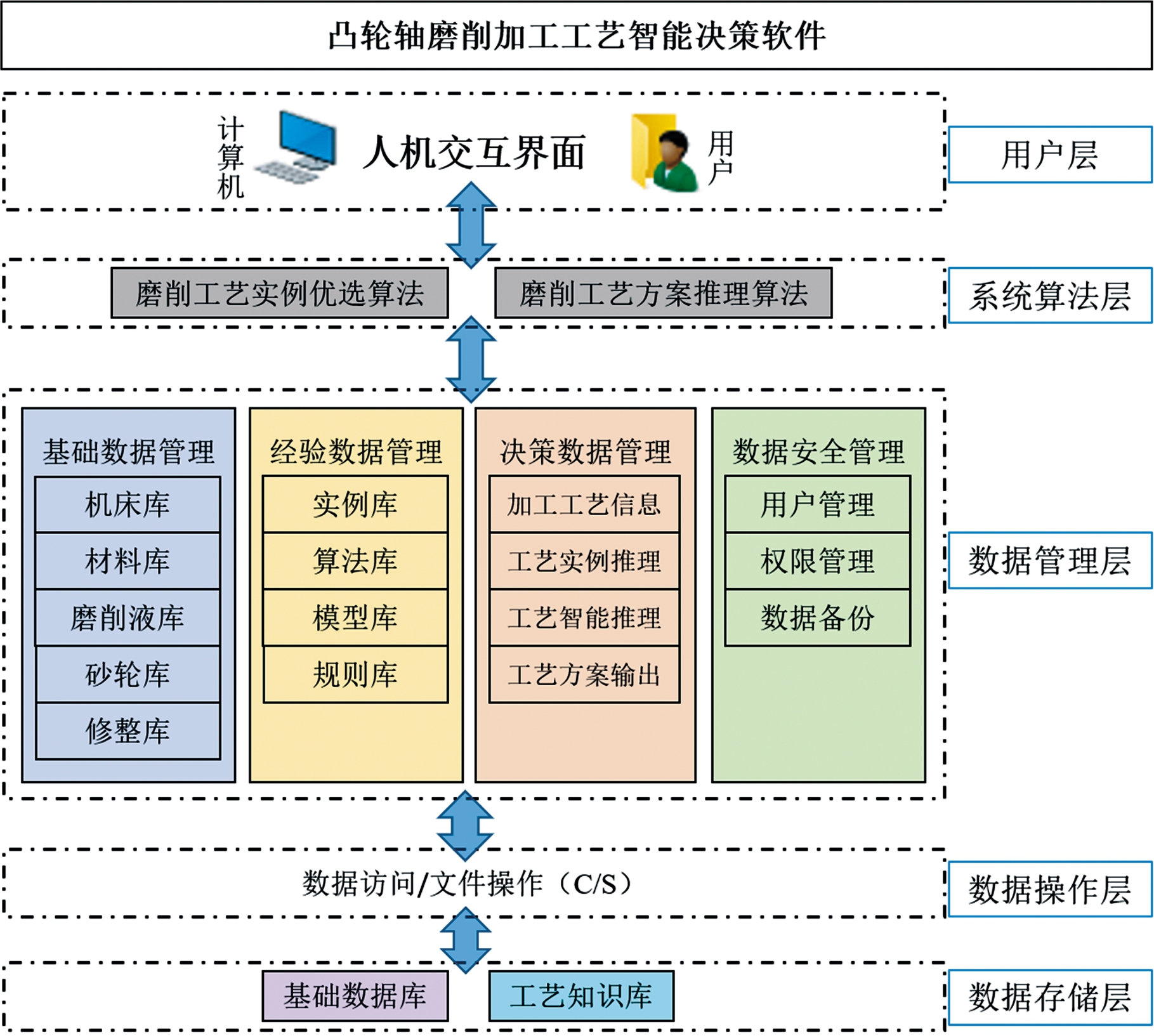

为了满足凸轮轴磨削加工过程智能决策服务需求,首先将动态异构、重用困难的凸轮轴磨削加工数据资源和交互耦合的加工任务进行规范化、标准化的组织与描述;然后采用基于客户端/服务器(client/server,C/S)的架构开发面向云制造的工艺智能决策软件,其总体框架如图2所示。凸轮轴磨削工艺智能决策软件采用多层次架构,主要有以下5个层次。

(1)数据存储层。数据存储层存储凸轮轴磨削工艺智能决策软件所需要的基础数据和工艺经验知识,主要通过以下3种途径采集:生产车间数据、文献资料数据和加工实验数据。采集的数据需通过审核才能存储于数据库中,以确保该数据的准确性。

图2 凸轮轴磨削工艺智能决策软件框架图

Fig.2 Theframe of software for intelligent decision in the grinding process of camshaft

(2)数据操作层。数据操作层采用数据访问技术对数据存储的数据进行调用,为数据管理层服务。

(3)数据管理层。数据管理层作为凸轮轴磨削工艺智能决策软件里的主要部分,显示了该软件的大部分功能,也成为软件设计关键之所在。该层包括基础数据管理、经验数据管理、决策数据管理和数据安全管理等。

(4)系统算法层。系统算法层作为凸轮轴磨削工艺智能决策软件里的重要部分,利用实例优选算法和工艺推理算法,为数据管理层中结果输出提供算法支持。

(5)用户层。用户层是数据库管理者或者企业技术人员对工艺软件使用的界面,使得用户通过人机交互界面的方式对工艺软件进行操作。

2.2 智能决策关键技术

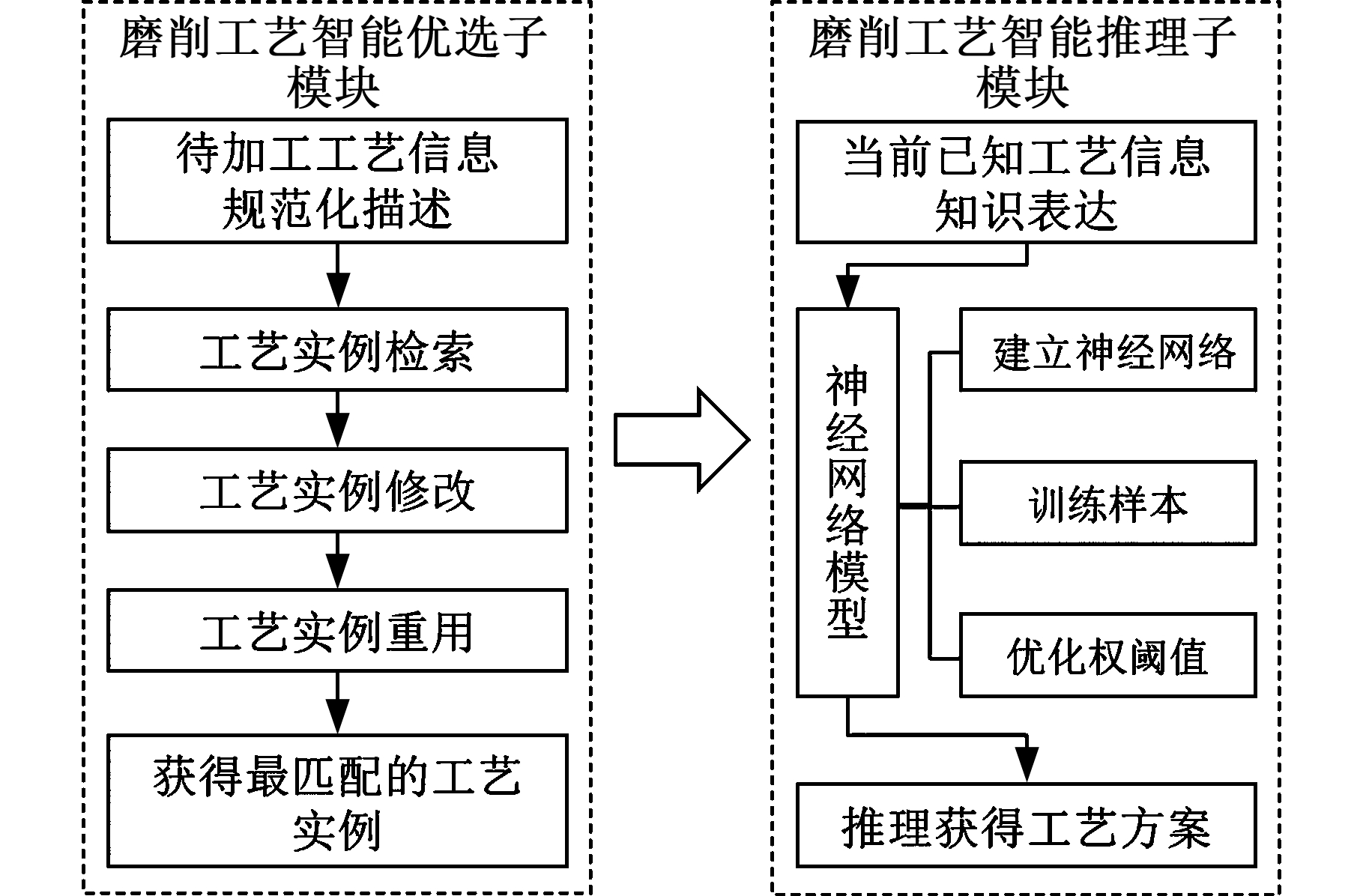

凸轮轴磨削工艺智能决策软件的决策优化功能是通过实例优选与工艺推理两个子模块来实现的,如图3所示。

图3 决策优化模块

Fig.3 The decision optimization module

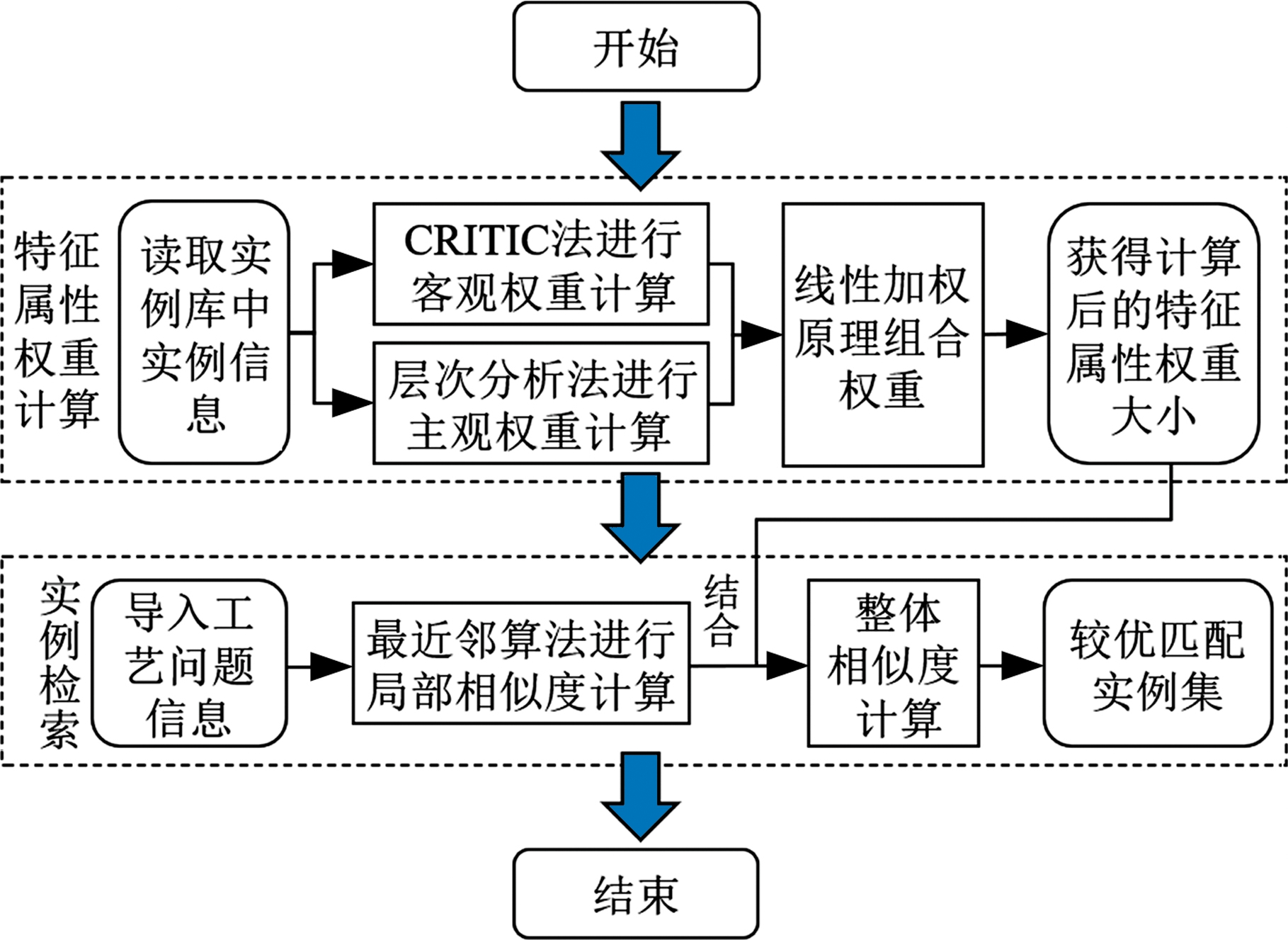

在磨削工艺实例优选过程中,实例特征权重的计算结果直接影响到实例推理决策的可靠性。针对凸轮轴磨削工艺特征属性,本文提出了一种基于CRITIC(criteria importance though intercrieria correlation)法和层次分析法(analytic hierarchy process,AHP)相结合的主客观权重组合赋权法,其计算过程如下。

(1)基于CRITIC法计算客观权重:

(1)

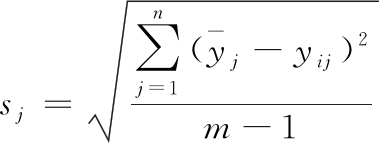

其中,sj为对比强度,其计算公式为

(2)

cj反映的是第j个指标和其他指标之间的冲突性,其计算公式为

(3)

i=1,2,…,m

式中,m为工艺实例个数;n为特征属性个数;![]() 为第j个指标的样本均值;rij为指标间的相关系数。

为第j个指标的样本均值;rij为指标间的相关系数。

(2)为了使实例推理结果更加精准,在计算客观权重的同时引入主观赋权法,使用层次分析法进行主观权重计算。第i个特征属性权重系数

(4)

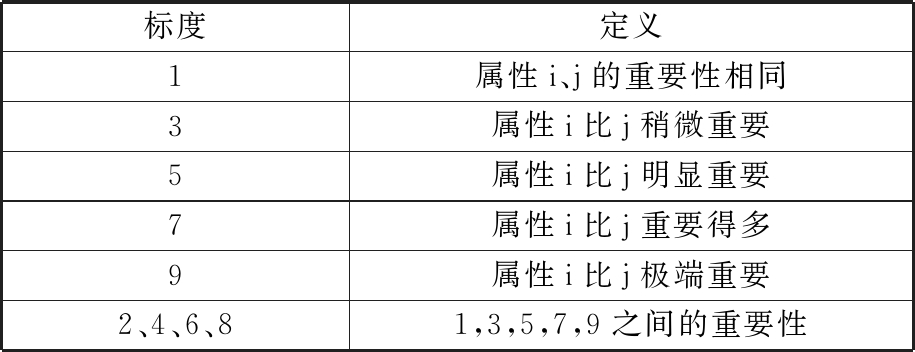

其中,tij的取值是属性i对属性j的重要度,通过向凸轮轴数控磨削领域专家进行咨询,并使用1-9比率标度法进行定义,见表1。

表1 比率标度法标度定义

Tab.1 Scale definition of ratio scale method

标度定义1属性i、j的重要性相同3属性i比j稍微重要5属性i比j明显重要7属性i比j重要得多9属性i比j极端重要2、4、6、81,3,5,7,9之间的重要性

(3)为了使凸轮轴磨削工艺特征属性权重值更加合理,根据线性加权的原理,针对以上两种方法计算出的权重系数计算综合权重。对于某一特征属性ai,其权重大小

ωai=xωSai+(1-x)ωOai

(5)

式中,ωai为特征属性i的综合权重系数;ωSai为使用主观赋权法AHP法求得的特征属性i的权重系数;ωOai为使用客观赋权法CRITIC法求得的特征属性i的权重系数;x为加权系数,一般取值1/2。

计算得到特征属性权重后,再利用实例推理模型进行实例检索、修改、重用,匹配目前工艺问题最相似的实例,其算法流程图见图4。

图4 工艺优选子模块算法流程图

Fig.4 The algorithm flow chart of process optimization submodule

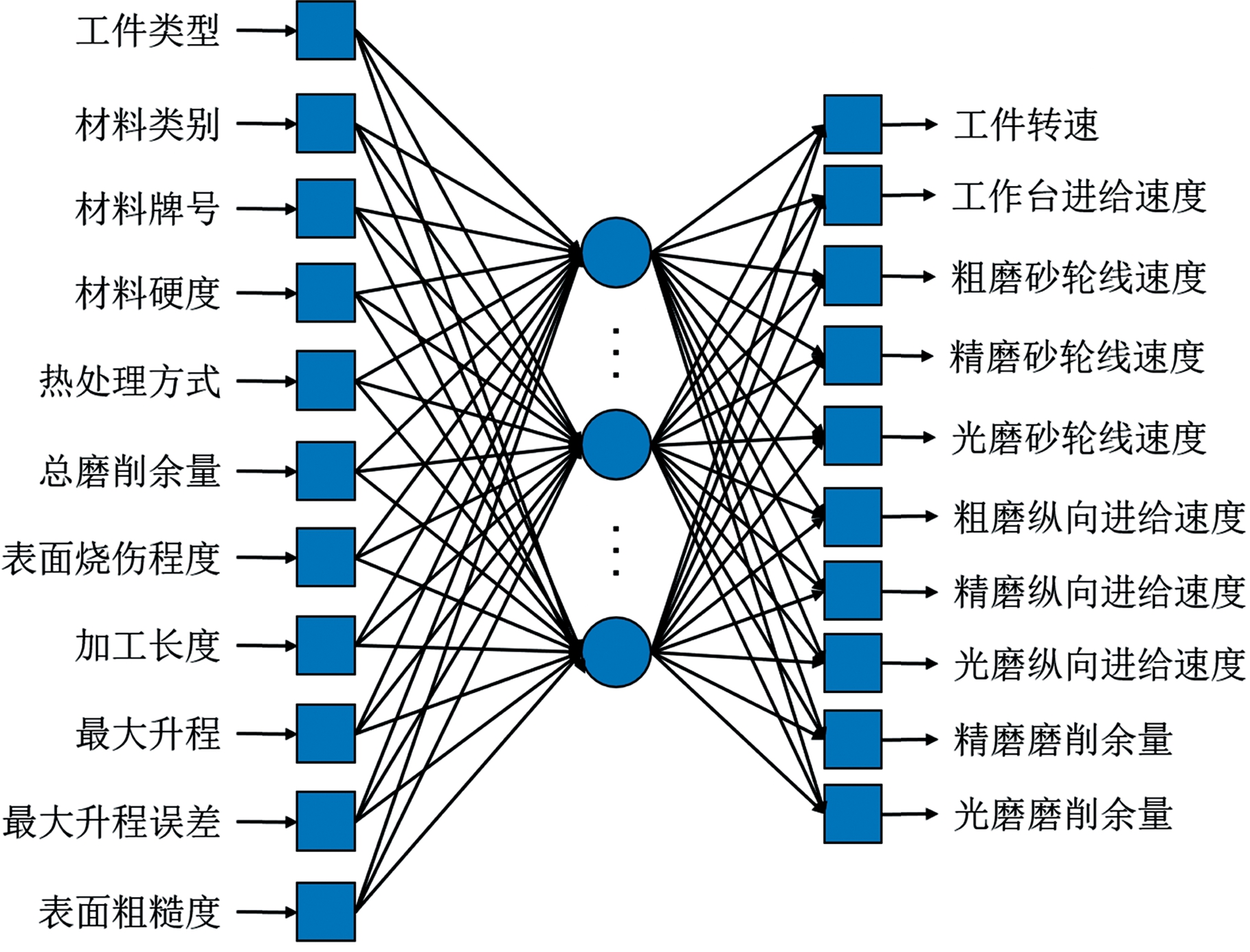

若实例库中实例与该工艺问题的相似度过低,没有达到设定阈值,或者实例优选子模块无法推理出令操作人员满意的工艺实例集时,工艺智能决策软件将会自动进入磨削工艺智能推理子模块。磨削工艺智能推理子模块包含神经网络推理模型,用来推理凸轮轴磨削工艺参数。例如,凸轮轴磨削余量、砂轮线速度、工件转速等参数均采用神经网络模型的非线性映射推理所得,如图5所示。

图5 神经网络模型

Fig.5 Neural network model

2.3 智能决策云服务模式的构建

云计算技术是凸轮轴磨削加工智能决策云服务实现的核心,目前它已从概念导入进入广泛普及、应用的阶段,带来了软件开发部署模式的革新,促进了资源配置优化,成为推动制造业和互联网深度融合的重要力量[14]。

云计算按服务模式可以分为基础设施即服务(infrastructure as a service,IaaS)、平台即服务(platform as a service,PaaS)和软件即服务(software as a service,SaaS)三类[15]。本文构建的凸轮轴磨削加工智能决策云服务平台系统采用SaaS服务模式,即通过内部互联网提供软件服务,将凸轮轴磨削工艺智能决策软件的研究成果,通过内部互联网进行服务共享,开发云平台系统前端交互网页,实现与用户的交互,通过前端交互页面调用服务器上的工艺软件功能,将工艺软件的各个模块变成服务提供给用户,实现数据与服务的共享。凸轮轴磨削工艺智能决策云服务平台的各个服务模块如图6所示。凸轮轴磨削工艺智能决策软件的基础数据库与知识库模块转变为凸轮轴磨削工艺方案智能磨削云服务平台的基础数据与经验知识浏览/下载服务,决策优化模块转变为决策优化服务。

图6 凸轮轴磨削工艺智能决策磨削云服务平台

Fig.6 The cloud service module of grinding process intelligent decision for camshaft

3 智能决策云服务实现

3.1 智能决策云服务体系框架

凸轮轴磨削工艺智能决策云服务平台主要分为前端浏览器交互页面和后台服务器两个部分,并且该系统采用多层次架构,将工艺软件安装在服务器上,前端浏览器的交互页面通过内部互联网调用服务器上工艺软件的各个模块,用户通过内部互联网访问浏览器交互页面,实现数据与服务的共享。如图7所示,系统架构主要有以下3个层次。

图7 凸轮轴磨削工艺智能决策磨削云服务平台总体框架

Fig.7 The framework of grinding process intelligent decision cloud platform system for camshaft

(1)虚拟资源层。虚拟资源层存储凸轮轴磨削工艺智能决策云平台系统所需要的基础数据和工艺经验知识,将凸轮轴磨削工艺智能决策软件中基础数据库与工艺知识库内的数据分类成基础数据资源池和工艺经验资源池,以虚拟的数字化形式进行封装并存储。

(2)数据服务层。对虚拟资源层中的各类数据信息进行标准规范管理,并且可以调用凸轮轴磨削工艺智能决策软件中的相应模块进行服务。

(3)用户层。用户层是相关技术人员使用云平台的界面,本系统的设计使得用户以浏览器交互界面的形式对云平台系统进行操作,实现不同用户在不同终端对云平台系统发出各种请求及定制化服务。

3.2 智能决策云服务平台的构建

凸轮轴磨削工艺智能决策云平台系统[16]是基于浏览器/服务器(browser/server,B/S)架构进行开发的,在进行前端浏览器交互页面开发平台选择时,需要充分考虑交互页面需采用HTML(hyper text markup language)与ASP(active server pages)相结合,选择Sublime Text 3.0作为交互页面的代码编辑器,具有用户界面美观和功能强大的优点,能够高效快速地完成系统界面的设计;使用微软IIS 7.0作为服务器管理工具,通过微软公司的ADO(activex data object)数据访问技术实现对后台数据库系统的访问。配置完成后,在创建的文件夹中安装前文开发的凸轮轴磨削工艺智能决策软件及相关数据库,然后进行云平台系统的开发。

图8 凸轮轴磨削工艺智能决策磨削云服务平台系统主界面

Fig.8 Main screen of grinding process intelligent decision cloud platform system for camshaft

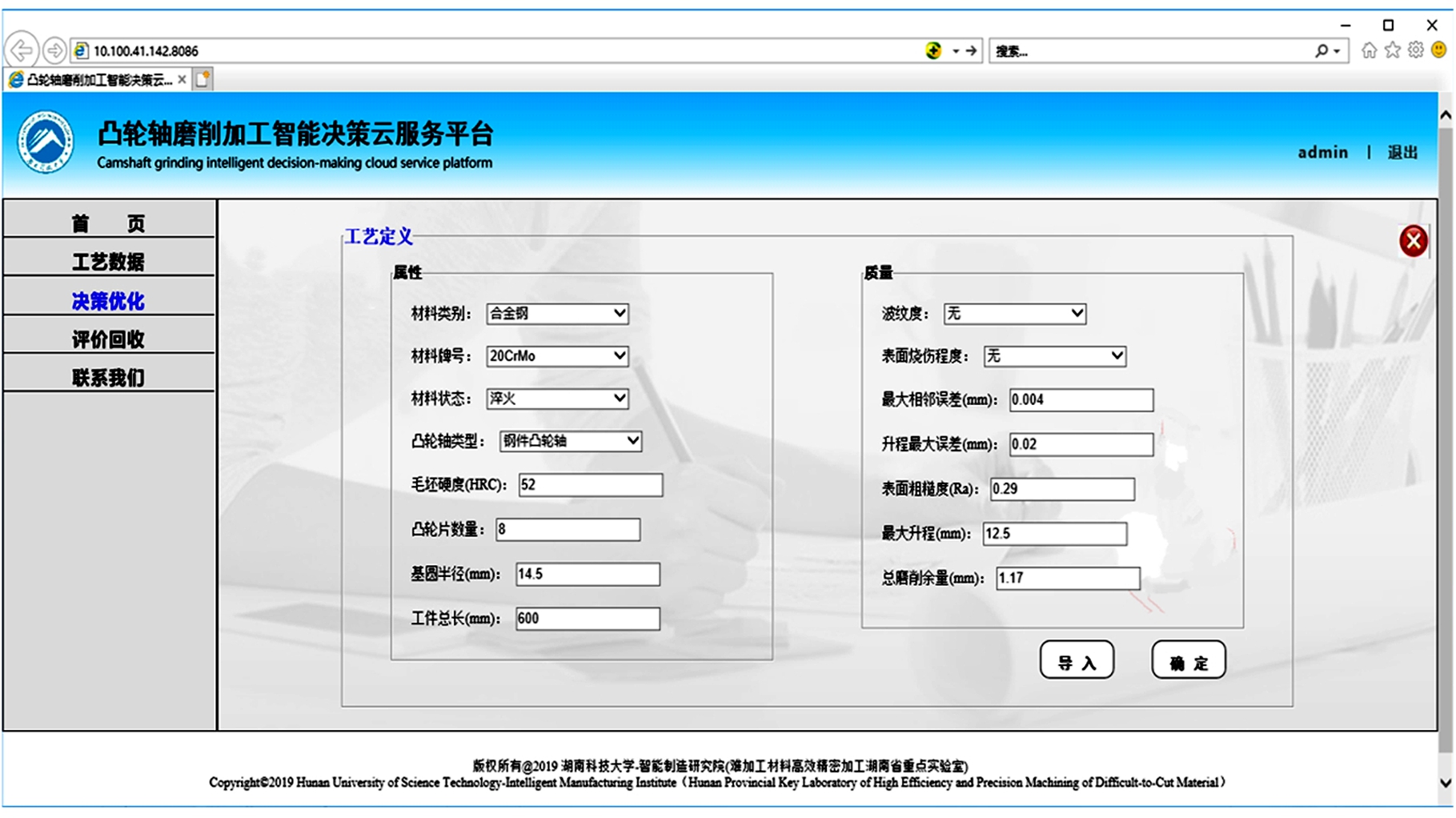

根据设计的凸轮轴磨削云平台系统的数据与服务共享的需求,云平台系统的前端浏览器交互页面的设计主要为了凸轮轴磨削工艺数据的共享以及提供远程磨削工艺决策服务,使现有的凸轮轴磨削加工数据得到实际应用。前端浏览器交互页面如图8所示,本浏览器交互页面包括1个主页和4个副页,其中副页由3个服务模块(工艺数据、决策优化和评价回收)以及1个关于界面(联系我们)组成。所有页面相辅相成,实现了磨削工艺决策服务、磨削工艺数据共享等功能,使得工艺数据可视化、网络化。

3.3 云服务实例验证

在实验室通过局域网登录云平台系统,以某新型号汽车发动机凸轮轴磨削加工为例,进行磨削工艺试验。凸轮轴的工件材料为20CrMo,毛坯件使用的热处理工艺为淬火,材料硬度为52 HRC,总磨削余量为1.17 mm。根据已知加工要求,结合待加工零件工艺信息规范化表示方法,在云平台系统工艺定义服务界面进行输入,并且进行相似度阈值设置,云平台系统阈值默认值为0.90,如图9所示。

图9 凸轮轴磨削加工工艺信息输入

Fig.9 Input of process information for camshaft

工艺解决方案信息如下:机床型号CNC8325B,砂轮代号CBN400-20、磨削液牌号SCC730A,砂轮线速度120 m/s,粗磨圈数11,粗磨基圆转速120 r/min,每圈进给量0.1 mm;精磨圈数6,精磨基圆转速90 r/min,每圈进给量0.01 mm;光磨圈数2,光磨基圆转速80 r/min,每圈进给量0.005 mm;磨削液类型为水基,供液压力3 MPa,供液流量50 L/min。完整实例信息如图10所示。

图10 实例完整信息

Fig.10 Complete information for instances

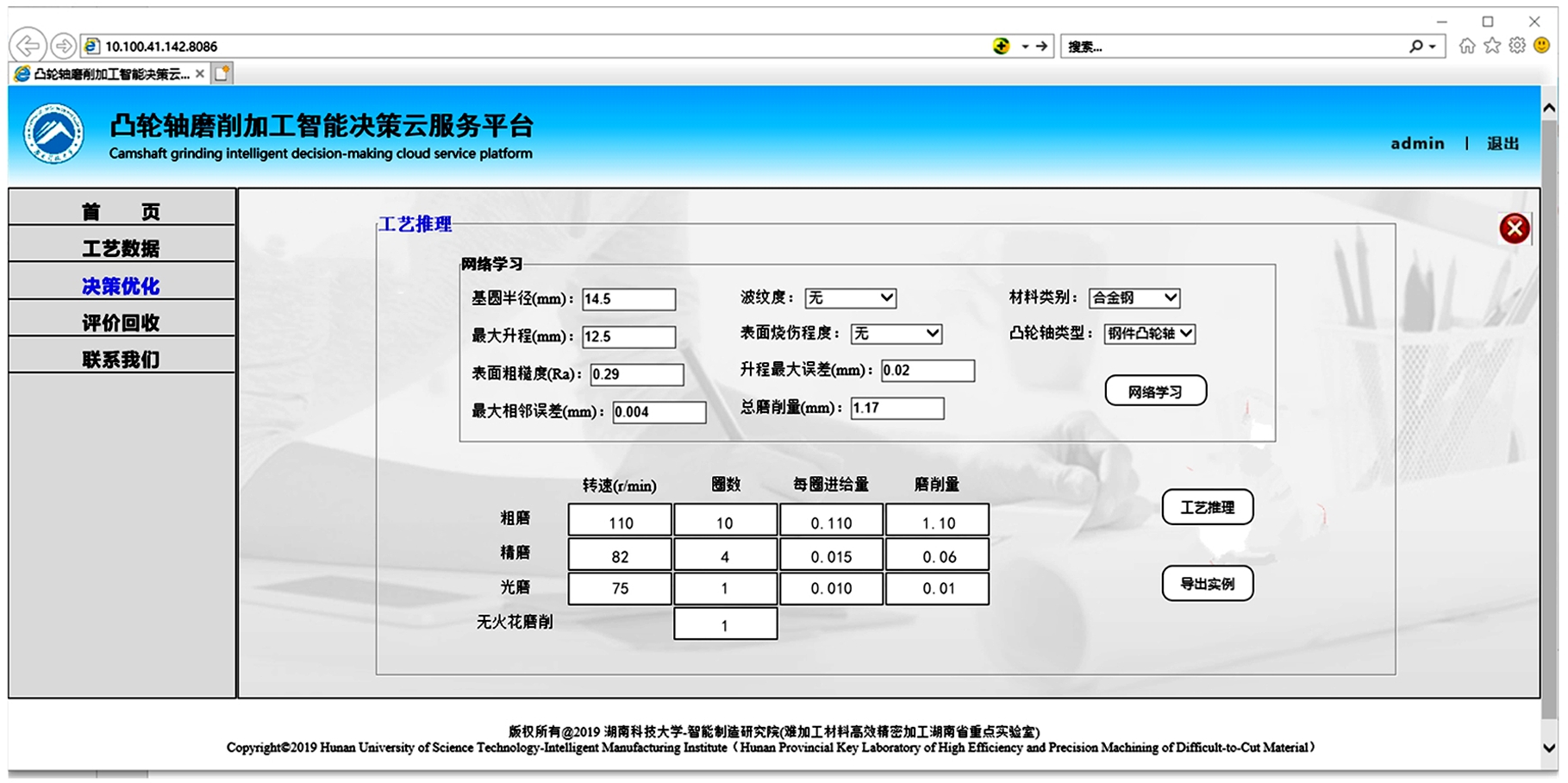

经过对比可知,新工艺问题与实例CAS_ID_013的工艺问题描述中表面粗糙度的局部相似度较小。根据凸轮轴磨削工艺的经验知识,需要对实例CAS_ID_013中工艺方案的部分工艺参数进行优化,通过启动工艺推理模块,使用神经网络模型进行推理。对工艺问题描述信息中同一加工环境下的工件类型、材料牌号等特征属性相同实例进行网络学习,工艺推理模块如图11所示。网络的输入值如下:表面烧伤程度为无烧伤,表面粗糙度Ra=0.29 μm,升程最大误差0.02 mm,最大相邻误差4 μm。得到的输出层参数如下:粗磨圈数10,粗磨基圆转速为110 r/min,每圈进给量0.110 mm;精磨圈数4,精磨基圆转速为82 r/min,每圈进给量0.015 mm;光磨圈数1,光磨基圆转速75 r/min,每圈进给量0.010 mm;粗磨余量1.1 mm,精磨余量0.06 mm,光磨余量0.01 mm。

图11 工艺推理结果

Fig.11 Result of process reasoning

将修改后的工艺方案作为新工艺问题的最终解决方案,即凸轮轴的实验加工方案。选取10个凸轮轴毛坯,使用云平台系统决策获得的工艺方案进行磨削实验。经检测,磨削样件的表面都没有出现磨削烧伤现象,加工完成后该批零件的加工质量测量结果如下:最大相邻误差0.004 mm,升程最大误差0.02 mm,表面粗糙度Ra=0.28 μm,无表面烧伤和波纹度。基于精度优先原则与设定加工质量要求进行比对评价,评价结果为C(即合格),满足加工质量要求,如图12所示。

图12 加工结果评价

Fig.12 Evaluation of machining results

由上可知,凸轮轴磨削工艺智能决策云服务平台系统能够实现磨削工艺方案的快速优选和智能推理,最终获得的加工工艺方案满足了工件实际加工要求。

为了进一步验证系统工艺决策的稳定性与可重复性,在某企业车间登录云平台系统进行应用验证。实际生产中,在不同数控系统和性能需求的5种凸轮轴数控磨床(机床代号:CNC8325B、CNC8312A、CNC8312B、MKS8312C、MKS8312C/CBN)累计加工不同种类和不同结构的凸轮轴产品50种,其中48种产品的工艺参数决策满足加工要求。凸轮轴磨削加工结果中决策正确率达到96%,工艺决策时间由原来的3~4 h缩短到1~2 h,决策时间缩短约50%。

实践结果表明,本文开发的凸轮轴磨削工艺智能决策云服务平台系统能显著提高凸轮轴磨削工艺决策正确率,缩短决策时间,从而提高凸轮轴磨削加工效率。

4 结语

本文以云模式下凸轮轴磨削加工智能决策模块化集成和加工知识资源系统性描述为基础,构建了凸轮轴磨削加工过程的智能决策云服务模式,解决了云制造模式下凸轮轴磨削加工面临的产品质量不稳定、工艺决策困难、知识重用效率低等问题,开发了凸轮轴磨削加工工艺智能决策云平台系统,并以某新型号凸轮轴磨削加工工艺的智能决策为例进行示范应用。实践结果表明该云平台能够有效提高决策效率和准确度,进而提高凸轮轴磨削加工效率和质量,为凸轮轴的高效智能磨削提供了新的思路和实现途径。同时,本文所提出的智能决策云服务模式对提高云制造模式下其他非圆轮廓零件磨削加工的加工效率和加工质量具有较好参考价值,后期研究需要进一步扩展知识库内容并增加服务功能组件,扩大工艺智能决策云服务的应用范围。

[1] 李伯虎, 张霖, 王时龙, 等. 云制造:面向服务的网络化制造新模式[J]. 计算机集成制造系统, 2010, 16(1):1-7.

LI Bohu, ZHANG Lin, WANG Shilong, et al. Cloud Manufacturing—New Mode of Service-oriented Networked Manufacturing[J].Computer Integrated Manufacturing Systems, 2010, 16(1):11-18.

[2] TAO F, ZHANG L, LIU Y, et al. Manufacturing Service Management in Cloud Manufacturing: Overview and Future Research Directions[J]. Journal of Manufacturing Science and Engineering, 2015, 137(4): 040912.

[3] 王正成, 黄洋. 面向服务链构建的云制造资源集成共享技术研究[J]. 中国机械工程, 2012, 23(11):1324-1331.

WANG Zhengcheng, HUANG Yang. Research on Integration Sharing Technology of Cloud Manufacturing Resource Oriented to Service Chain Construction [J].China Mechanical Engineering ,2012, 23(11):1324-1331.

[4] ZHANG X H , DENG Z H , LIU W , et al. Combining Rough Set and Case Based Reasoning for Process Conditions Selection in Camshaft Grinding[J]. Journal of Intelligent Manufacturing, 2013, 24(2):211-224.

[5] 邓朝晖, 唐浩, 刘伟, 等. 凸轮轴数控磨削工艺智能应用系统研究与开发[J]. 计算机集成制造系统,2012,18(8):1845-1853

DENG Zhaohui, TANG Hao, LIU Wei, et al. Research and Development of Camshaft CNC Grinding Process Intelligent Application System[J]. Computer Integrated Manufacturing Systems, 2012,18(8):1845-1853.

[6] 张轶伦, 牛艺萌, 叶天竺, 等. 新信息技术下制造服务融合及产品服务系统研究综述[J]. 中国机械工程, 2018, 29(18):26-38.

ZHANG Yilun, NIU Yimeng, YE Tianzhu, et al. A Review of Researches of Manufacturing-service Integration and PSS with New ICT [J]. China Mechanical Engineering, 2018, 29(18):26-38.

[7] 程颖,戚庆林,陶飞.新一代信息技术驱动的制造服务管理:研究现状与展望[J].中国机械工程,2018,29(18):2177-2188.

CHENG Ying, QI Qinglin, TAO Fei .New IT-driven Manufacturing Service Management: Research Status and Prospect[J].China Mechanical Engineering,2018,29(18):2177-2188.

[8] FISHER O , WATSON N , PORCU L, et al. Cloud Manufacturing as a Sustainable Process Manufacturing Route[J]. Journal of Manufacturing Systems, 2018, 47:53-68.

[9] 陶飞,戚庆林.面向服务的智能制造[J].机械工程学报,2018,54(16):11-23.

TAO Fei, QI Qinglin. Service-oriented Smart Manufacturing [J]. Journal of Mechanical Engineering, 2018,54(16):11-23.

[10] 邓朝晖, 刘伟, 吴锡兴, 等. 基于云计算的智能磨削云平台的研究与应用[J].中国机械工程,2012, 23(1):65-68.

DENG Zhaohui, LIU Wei, WU Xixing, et al. Research and Application of Intelligent Grinding Cloud Platform Based on Cloud Computing[J]. China Mechanical Engineering , 2012, 23(1):65-68.

[11] THAMES L, SCHAEFER D. Software-defined Cloud Manufacturing for Industry 4.0[J]. Procedia CIRP, 2016, 52: 12-17.

[12] ADAMSON G, WANG L, HOLM M, et al. Cloud Manufacturing—a Critical Review of Recent Development and Future Trends[J]. International Journal of Computer Integrated Manufacturing, 2017, 30(4/5): 347-380.

[13] 周佳军, 姚锡凡, 刘敏, 等. 几种新兴智能制造模式研究评述[J]. 计算机集成制造系统, 2017, 23(3):624-639.

ZHOU Jiajun, YAO Xifan, LIU Min, et al. State-of-art Review on New Emerging Intelligent Manufacturing Paradigms [J]. Computer Integrated Manufacturing Systems, 2017, 23(3):624-639.

[14] XU X. From Cloud Computing to Cloud Manufacturing[J]. Robotics and Computer-Integrated Manufacturing, 2012, 28(1): 75-86.

[15] 方水良, 付伟. 基于云计算的云制造及其初步开发应用[J]. 中国机械工程, 2013, 24(10):1345-1349.

FANG Shuiliang, FU Wei. Preliminary Development and Application of Cloud-computing Based Cloud-manufacturing[J].China Mechanical Engineering , 2013, 24(10):1345-1349.

[16] 葛智光. 机床主轴磨削工艺智能决策软件及其云平台系统研发[D].湘潭:湖南科技大学,2018.

GE Zhiguang. Research and Development of the Intelligent Decision Software for Grinding Process of the Machine Tool Spindle and Its Cloud Platform System[D]. Xiangtan:Hunan University of Science and Technology,2018.