0 引言

随着航空航天和空间探索技术的发展,大口径(直径大于300 mm)的光学元件得到了广泛的应用,对其加工精度的要求也在不断提高[1-3]。光学元件是精密磨床的主要加工对象,一般要求的形面精度为15~30 nm、表面粗糙度为0.3~0.6 nm[4-5]。光学元件加工周期长,通常以“周”为计量单位,若采用高精度的磨削加工,即磨削精度高于1 μm,可大大缩短人工抛磨的时间[6]。

现代机械制造技术中,精密加工所能达到的精度是一个国家制造业水平的重要指标[7]。日本的大森教授研制的在线修整砂轮的ELD镜面磨削工艺可使加工表面粗糙度达到0.02~0.01 μm[8];美国Moore Nanotechnology System公司生产的超精密磨床的加工几何精度可达0.1 μm,表面粗糙度可达5 nm[9]。

静压转台是精密磨床的重要功能部件,功能是支撑并使工件获得回转坐标。转台不仅要能很好地承受工件重量,还要保证在承受载荷时具有较高的回转精度[10]。通常,静压转台的轴系包含有两个推力轴承和一个径向轴承。轴承性能的优劣对转台精度有直接影响,关系着加工表面是否能达到加工要求。因此,在转台的运行过程中,轴承需具有较高的承载能力、稳定性及抗倾覆能力[11-12]。静压轴承主要结构参数有半径间隙、油腔尺寸、节流比,它们直接影响轴承使用性能,其中偏心率对动静压轴承性能的影响最大[13-15]。

全生命周期设计是现代设计理论的一个重点发展方向,优势在于可在设计阶段预见并解决产品使用过程中将会出现的问题,以便更好地保证产品的功能和使用寿命[16-17]。静压轴承在设计阶段的工作主要包括结构参数的选取及性能指标的校核,轴承在制造、装配及服役阶段,多项参数会产生变化,特别是在对运行精度要求高的场合,对轴承的设计挑战较大,需要将传统设计方法进行改进[18]。

本文将静压轴承设计与轴承的全生命周期相结合,获得静压轴承的强健化设计方法,目的在于提高静压轴承设计水平,并使转台轴承在全生命周期都满足大口径光学元件的加工精度要求。

1 静压轴承的强健化设计方法

1.1 静压轴承的一般设计方法

静压轴承一般设计包括两个阶段,分别是轴承结构参数设计阶段和性能校核验证阶段。结构参数设计阶段是根据手册和经验确定尺寸参数;性能校核验证阶段是将设计结构参数作为输入参数仿真计算轴承的性能。

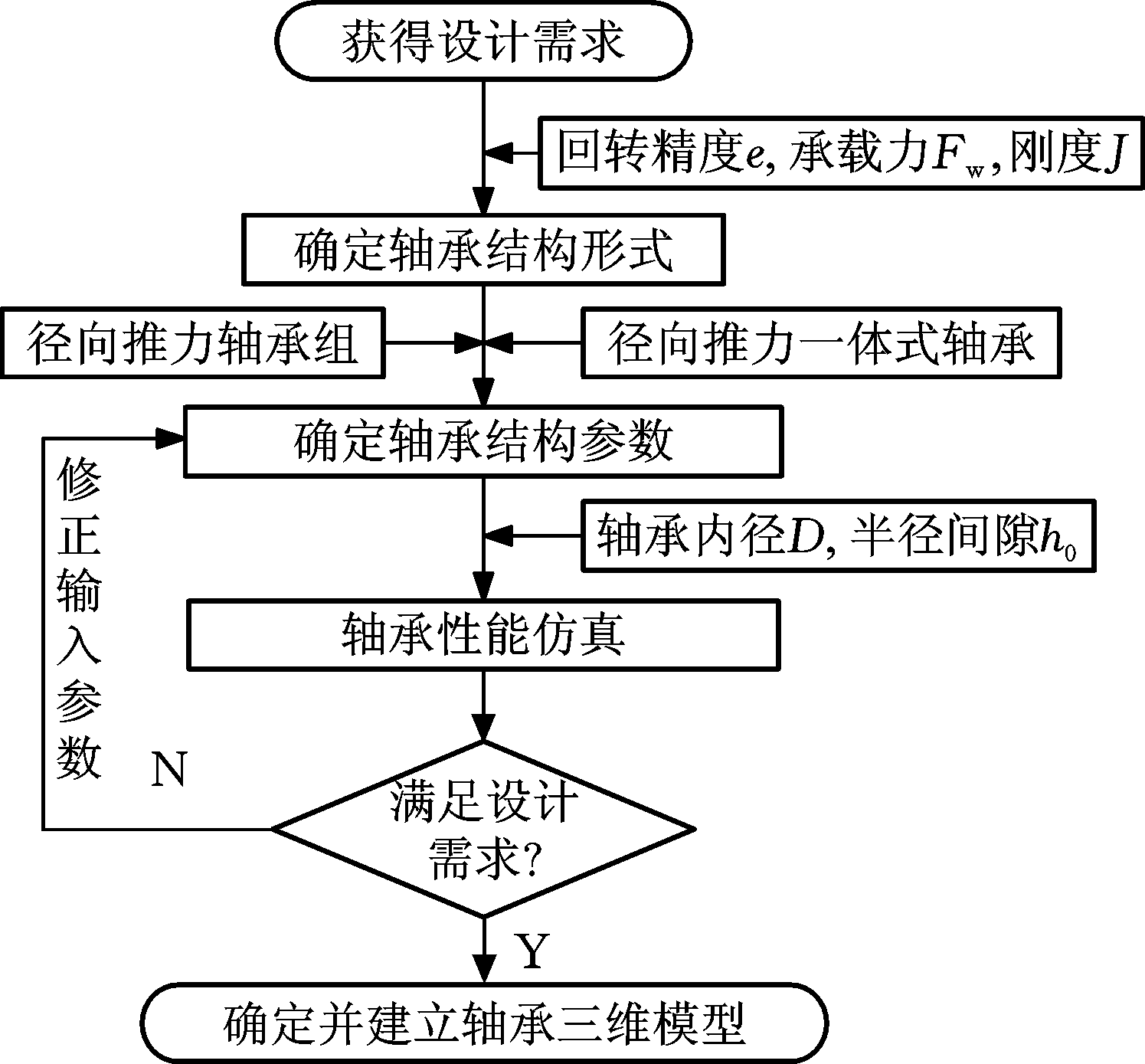

图1 静压轴承常用设计流程

Fig.1 Common design process for hydrostatic bearings

静压轴承传统设计方法的流程如图1所示,共5个步骤,分别为获得设计需求、确定轴承结构形式、确定轴承结构参数、轴承性能仿真和建立三维模型。

对于转台的径向轴承,关键设计参数主要有初始半径间隙h0、油腔尺寸(油腔宽度b,油腔长度l)和节流比β等。以D表示轴承的设计内径,d表示转轴外径,则轴承的初始半径间隙

(1)

油腔尺寸和节流比与轴承的进油压力ps相关,根据静压轴承结构确定液阻比λ0和油膜厚度修正系数ξ得到进油压力为

(2)

其中,J为油膜刚度。以B表示轴承宽度,C1表示封油边轴向宽度,θ1表示油腔半角,θ2表示油垫半角,静压轴承的有效承载面积为

(3)

根据经验公式初定轴承结构参数,对静压轴承静态性能进行仿真计算以校核是否满足使用要求。轴承承载力Fw、油膜刚度J、温升Δt的计算方法如下:

(4)

(5)

(6)

式中,ε为转子偏心率;he为转子的偏心距;KN为摩擦功率与泵功率之比;μ为油液黏度;v为轴承工作速度。

1.2 静压轴承的强健化设计方法

强健设计是使设备在设计参数和过程变量大范围变化时仍然能够满足功能需求。参数和变量是描述制造、装配和运行的状态变量,参量变化范围由小到大对应设备的亚健康、健康和强健[19]。轴承强健化的目标是设计阶段设定的性能参数并不随着后续制造、装配及使用环节而改变。首先,根据轴承的生命周期可将静压轴承的生命分为4个阶段,分别是设计(制图)阶段(Ⅰ)、加工阶段(Ⅱ)、装配阶段(Ⅲ)和服役阶段(Ⅳ)。设计阶段主要是在图纸上设计绘制轴承模型及尺寸标注;加工阶段使用加工机床制造静压轴承;装配阶段将轴承安装于转轴并达到配合要求;服役阶段是静压转台正常运行时轴承的工作阶段。

静压轴承的传统设计方法仅考虑了设计阶段,对之后的3个阶段未加以考虑,造成静压轴承的原始设计结果与实际检测结果存在差异,导致轴承寿命降低。

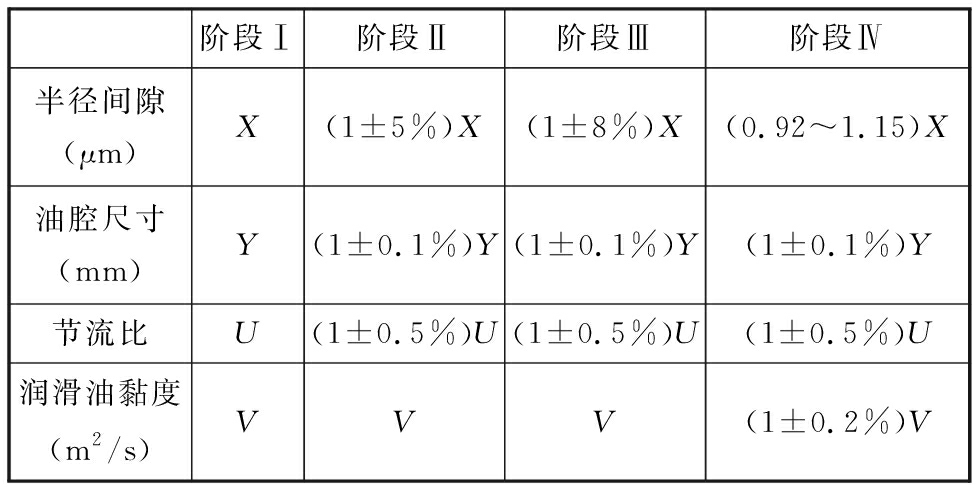

针对这类问题,可将静压轴承的传统设计方法加以改进,获得静压轴承的一种强健化设计方法。核心是确定生命周期内与轴承性能相关参数的变化规律,进而分析其变化对轴承性能的影响程度。对于转台静压轴承,主要的性能指标包括油膜刚度、承载能力和温升。轴承的油腔尺寸、半径间隙、节流比以及润滑油属性等的改变都会影响到轴承的性能。各参数在不同阶段下变化范围如表1所示。

表1 主要参数在不同阶段的变化范围

Tab.1 Variation range of main parameters at different stages

阶段Ⅰ阶段Ⅱ阶段Ⅲ阶段Ⅳ半径间隙(μm)X(1±5%)X(1±8%)X(0.92~1.15)X油腔尺寸(mm)Y(1±0.1%)Y(1±0.1%)Y(1±0.1%)Y节流比U(1±0.5%)U(1±0.5%)U(1±0.5%)U润滑油黏度(m2/s)VVV(1±0.2%)V

注:X、Y、U、V分别代表半径间隙、油腔尺寸、节流比、黏度的值。

由表1可知,油腔尺寸和节流比只在加工阶段出现偏差,并且偏差对设计阶段参数值影响极小。润滑油黏度只在服役阶段发生微小变化,对设计阶段参数值影响极小。半径间隙在加工、装配和服役阶段产生的尺寸偏差对其设计阶段参数值影响较大,因此,在轴承的强健化设计中,最重要的是考虑轴承半径间隙变化。

在设计阶段考虑静压轴承内径在加工阶段存在的加工误差和服役阶段磨损等工况造成的尺寸变化,以及在装配阶段主轴与轴承存在偏心情况所形成半径间隙非理想状态的情况,并且分析各阶段关键参数变化对性能造成的影响,进而修正初始设定参数以满足静压转台设计的性能要求。

静压轴承加工阶段存在的加工误差取决于精密机床的加工精度,目前普通的数控机床和精密加工中心的精度分别已经达到5 μm和1 μm。假设静压轴承加工后内径为Dj,转轴加工后直径为dj,则加工阶段静压轴承半径间隙误差为

(7)

在装配阶段,轴承与转轴装配后存在的装配误差会导致转轴与轴承产生偏心,如图2所示,虚线为图纸要求转轴装配位置,对应实线为装配后转轴相对轴承的位置。

图2 因装配造成的静压轴承偏心

Fig.2 Hydrostatic bearing eccentricity caused by assembly

以Δδz表示由装配引起的半径间隙误差,即

Δδz=hmax-h0=|hmin-h0|=he

(8)

在服役阶段,转轴与静压轴承之间间隙形成液压油膜以支撑转轴转动,此支承方式摩擦因数极小,但仍然存在摩擦磨损情况。以Dm代表服役阶段静压轴承内径,dm代表服役阶段转轴直径,则服役阶段产生的磨损量为

(9)

综上可知,在静压轴承强健化设计中考虑轴承的全生命周期(包括加工、装配和服役阶段)可以预测关键参数的变化。实际静压轴承的工作半径间隙hf为

hf=h0+Δδj+Δδz+Δδm

(10)

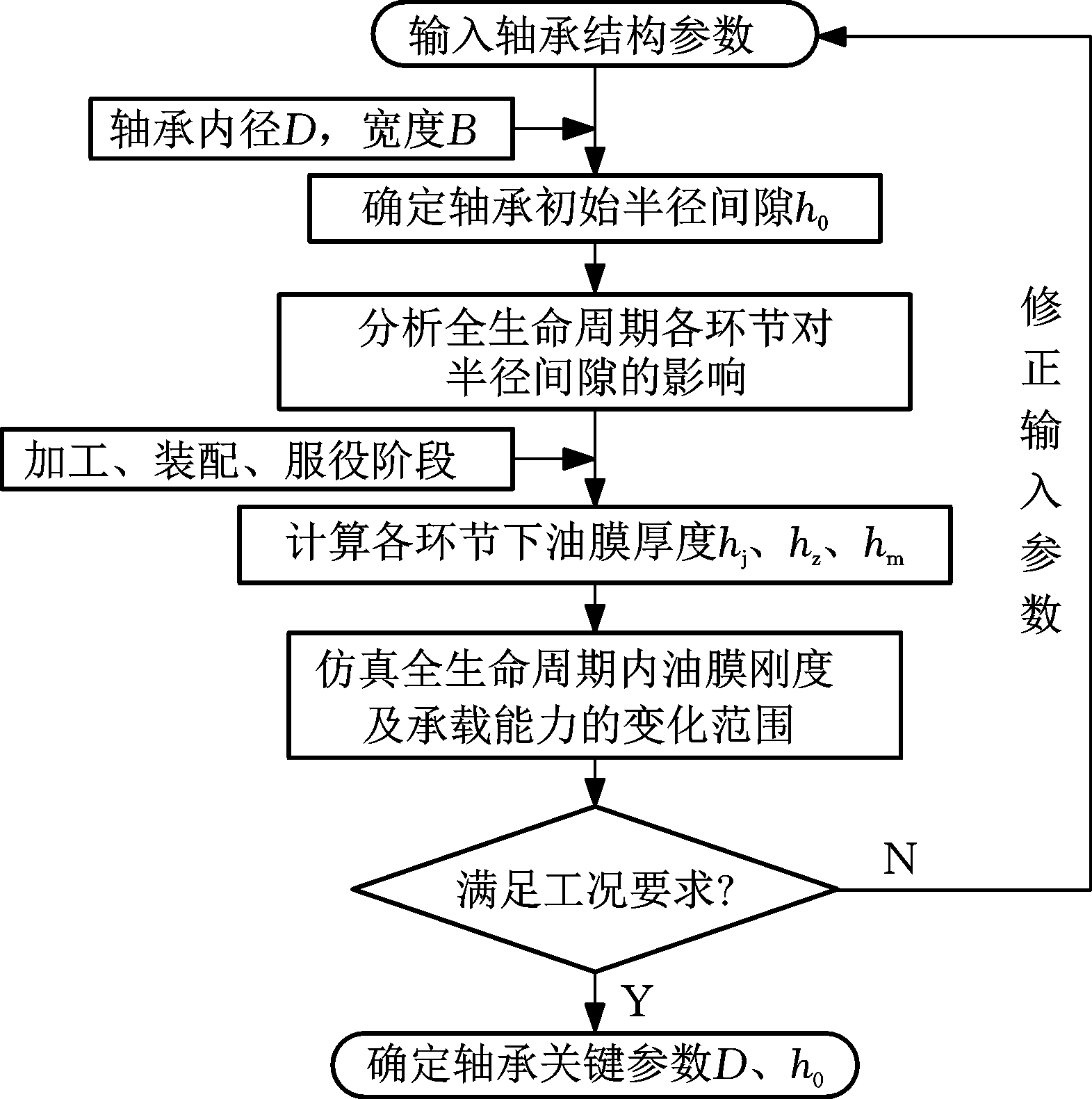

结合1.1节中静压轴承传统设计流程(图1),扩展出强健化设计流程,如图3所示。

图3 静压轴承强健化设计流程

Fig.3 Hydrostatic bearing robust design process

在静压轴承的仿真校核中油膜刚度、温升和承载能力是轴承设计的三个重要指标,其中,油膜刚度与转轴的回转精度成正比,温升与回转精度成反比,承载力与回转精度成正比。通过强健化设计的轴承性能仿真需要考虑每一个环节输入参数的变化并将变化值代入所建立的模型进行性能仿真。

通常在仿真分析时,油膜厚度输入参数为h0,图4中各环节下油膜厚度值hj为考虑加工阶段的油膜厚度变化范围,hz为考虑加工和装配阶段的油膜厚度变化范围,hm为考虑加工、装配和服役阶段的油膜厚度变化范围。计算公式如下:

(11)

图4 强健化设计的轴承仿真流程图

Fig.4 Bearing simulation flow chart for robust design

图5显示了各性能指标参数的规律及全生命周期下各环节性能指标的区间范围。各环节下对输入参数值的改变会对性能参数值产生影响。

图5 各阶段轴承输入参数对性能值影响

Fig.5 Effect of bearing input parameters on performance values at each stage

根据强健化设计的轴承性能仿真结果分析各环节下轴承性能变化的区间,在轴承全生命周期内尽可能降低其对轴承关键参数的影响,依据仿真结果与设计需求修正初始轴承输入参数。

2 转台静压轴承的强健化设计实例

2.1 轴承结构及使用工况分析

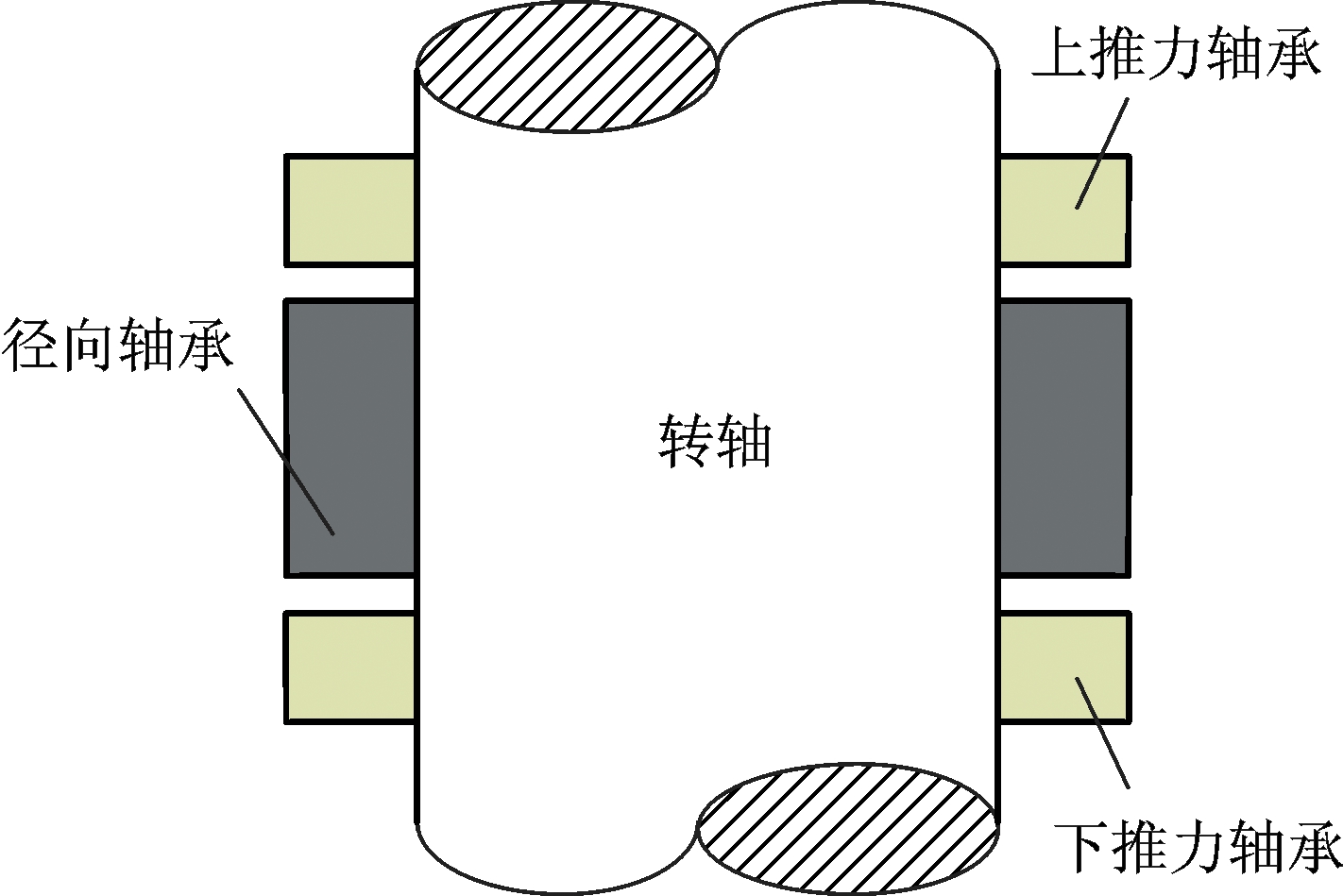

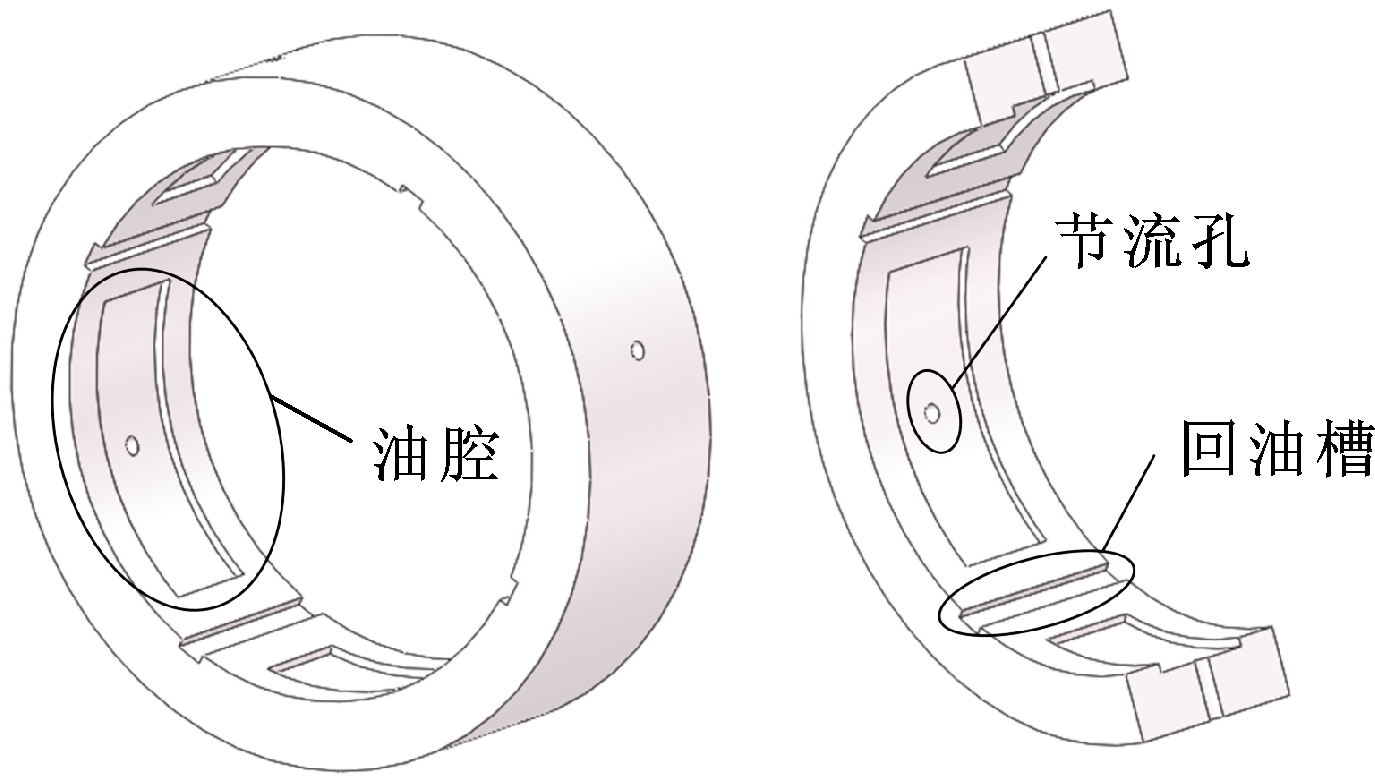

某型精密磨床转台主要用来加工大口径光学元件,采用液体静压技术,具有承载能力大、刚度大、运行平稳等优点,其轴系由两个推力轴承和一个径向轴承组合构成支撑结构。其中图6为转台轴系模型图,图7为静压径向轴承三维模型图。

图6 转台轴系模型图

Fig.6 Rotary table shafting model diagram

图7 静压径向轴承三维模型图

Fig.7 Three-dimensional model diagram of hydrostatic radial bearing

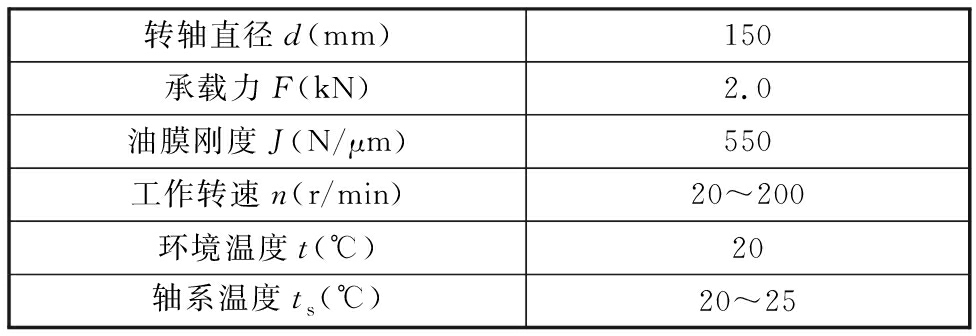

径向轴承决定了转台回转精度,推力轴承决定了转台的承载能力。因此,该实例的设计对象为精密磨床转台的径向静压轴承,表2列出了与其相关的工况参数。

表2 静压转台工况参数

Tab.2 Hydrostatic turntable working parameters

转轴直径d(mm)150承载力F(kN)2.0油膜刚度J(N/μm)550工作转速n(r/min)20~200环境温度t(℃)20轴系温度ts(℃)20~25

2.2 轴承的强健化设计过程及结果

为满足设计要求,采用1.2节中静压轴承的强健化设计方法对径向轴承进行设计。其中关键是在确定轴承初始参数值后,考虑加工、装配和服役阶段内轴承参数的变化范围,进而确定此变化对轴承性能的影响,通过仿真校核修正关键参数。

在设计初始阶段,依据1.1节中静压轴承的传统设计方法,通过手册和经验公式确定静压轴承的尺寸初始参数值。本文针对的是支撑轴径150 mm的静压转台,设计的径向轴承采用四油垫轴承,在工作时可避免润滑油内流。

根据本文径向轴承使用条件,在进行轴承的结构设计时,由轴系装配尺寸确定轴承设计尺寸,初选径向轴承的内径D=150 mm,宽度B=44 mm,初始半径间隙h0=80 μm,节流孔径d0=0.5 mm;由轴径尺寸根据经验确定封油边轴向宽度C1 =10 mm,封油边周向宽度C2=10 mm。由式(2)、式(3)代入初始参数及已知数据进行计算,进油压力ps为3.29 MPa。油腔有效承载面积Ae为2925 mm2。

在进行仿真校核时,依据1.2节中静压轴承的强健化设计方法,除代入初始设计参数计算外,还要考虑全生命周期包括加工、装配和服役阶段中关键参数变化对性能的影响。本文中转台静压轴承内径采用先车后粗磨的加工方式,静压轴承与转轴加工完成后最大半径间隙误差Δδjmax为5 μm。装配时,转轴与静压轴承使用精密塞尺装配,其装配精度可达5 μm,即装配后由装配引起的最大半径间隙误差δzmax为5 μm。在服役阶段,由于摩擦磨损,转轴外径会变小,静压轴承内径会变大,根据以往检测磨损经验值约为10 μm,即确定磨损的最大值δmmax为10 μm。

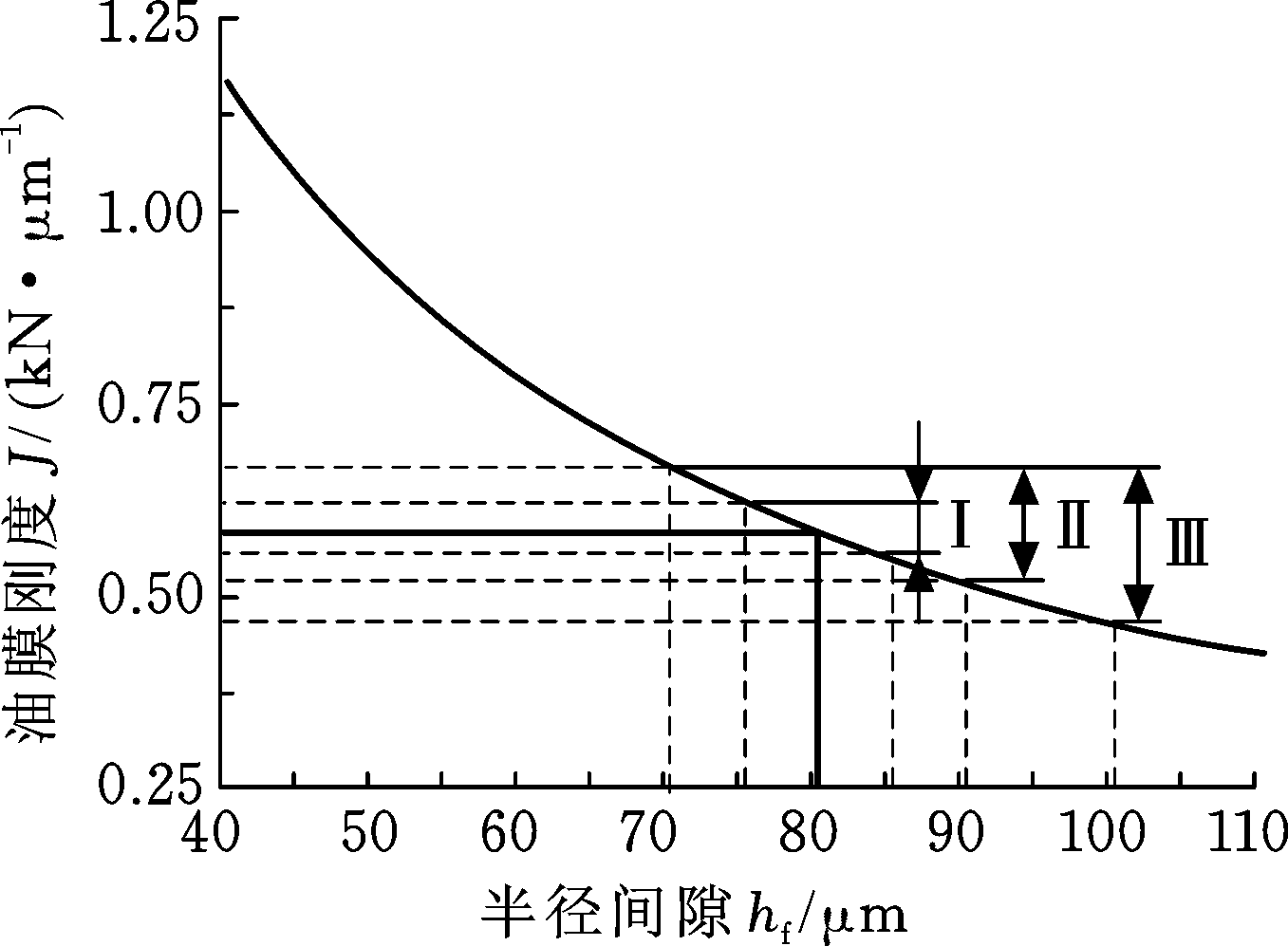

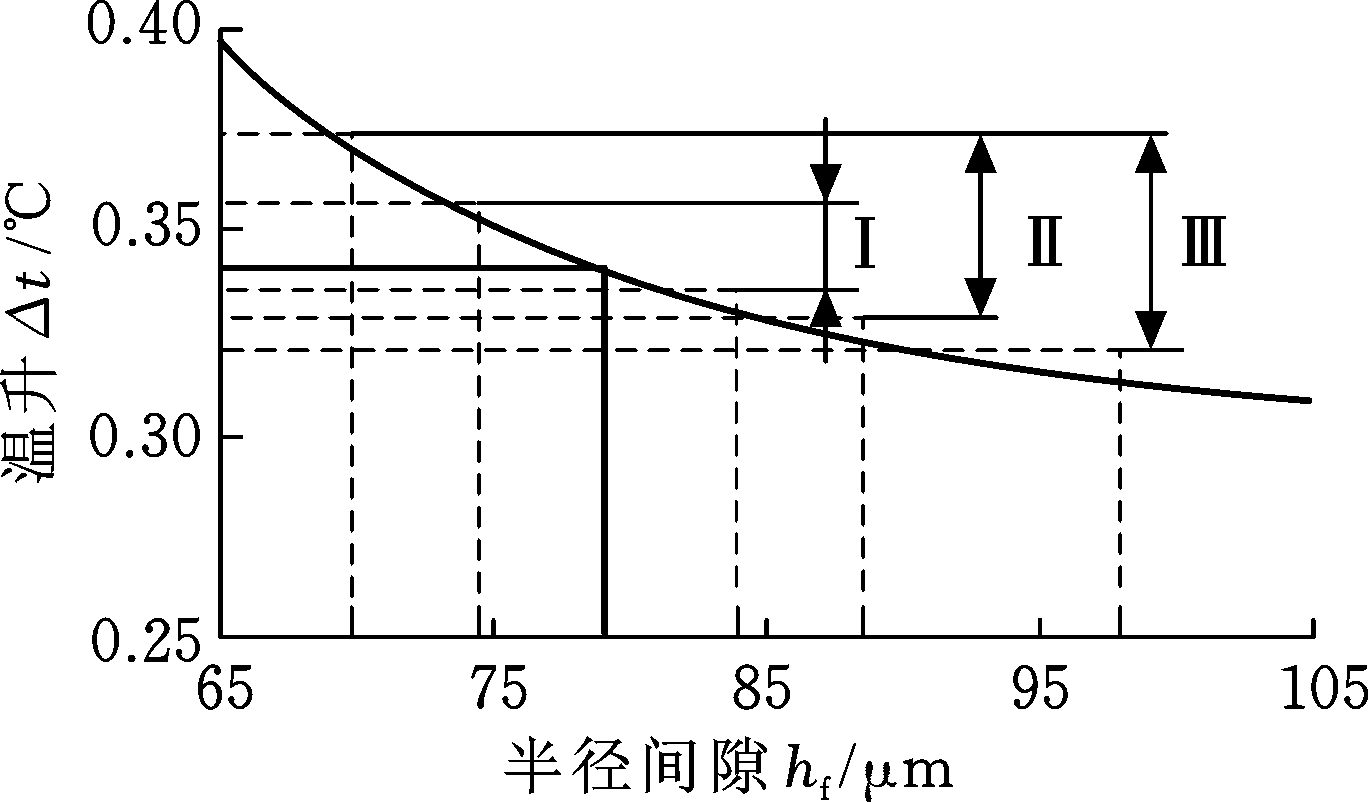

采用静压轴承性能仿真软件对轴承的油膜刚度、承载力和温升进行了仿真。将仿真结果结合结构设计值,进一步确定了静压轴承的半径间隙。图8所示为不同半径间隙时油膜刚度、承载力和温升的变化,可以看出油膜刚度、承载力和温升均随着半径间隙的增大而减小。

(a) 半径间隙-油膜刚度曲线图

(b) 半径间隙-承载力曲线图

(c) 半径间隙-温升曲线图

Ⅰ.加工阶段 Ⅱ.加工+装配阶段 Ⅲ.加工+装配+服役阶段

图8 半径间隙与轴承性能变化

Fig.8 Radius gap and bearing performance changes

依据初始的设计参数与计算公式,在半径间隙h0为80 μm时,油膜刚度J为585 N/μm,承载力Fw0为2.34 kN,温升Δt0为0.34 ℃,满足设计需求。在轴承全生命周期中,半径间隙尺寸产生了一定的变化,根据上文对轴承结构尺寸在4个生命阶段的分析结果,在加工、装配和服役阶段的半径间隙hf范围为70~100 μm。

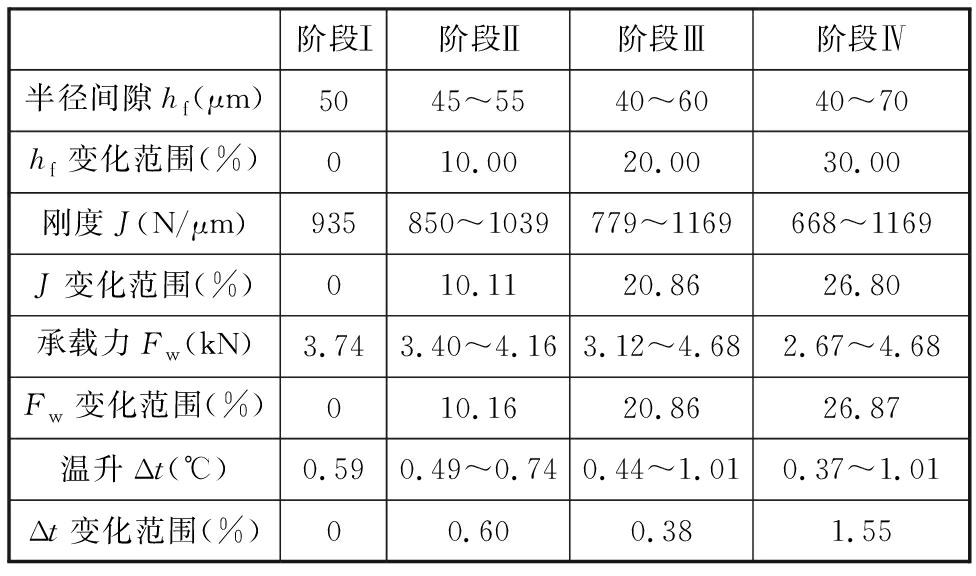

根据仿真计算获得了4个阶段油膜刚度、承载力和温升的变化,如表3所示。

表3 4个阶段性能值的变化范围

Tab.3 Four-stage performance value change ranges

阶段Ⅰ阶段Ⅱ阶段Ⅲ阶段Ⅳ半径间隙hf(μm)8075~8570~9070~100hf变化范围(%)06.2512.5018.75刚度J(N/μm)585550~624520~668468~668J变化范围(%)06.3212.6517.09承载力Fw(kN)2.342.20~2.492.08~2.671.87~2.67Fw变化范围(%)06.1912.6117.09温升Δt(℃)0.340.33~0.350.32~0.370.31~0.37Δt变化范围(%)00.501.001.50

对比表2所示设计要求发现,在静压轴承生命周期内的4个阶段承载力和油膜刚度可能会低于转台设计要求。为了避免这种情况,可修正静压径向轴承初始设定参数,将初始半径间隙值h0修正为50 μm。4个阶段的轴承半径间隙hf尺寸范围在40~70 μm。

根据计算可得到不同阶段下,油膜刚度、承载力和温升性能值的变化范围,如表4所示。

表4 修正后4个阶段性能值的变化范围

Tab.4 Four-stage performance value change ranges after correction

阶段Ⅰ阶段Ⅱ阶段Ⅲ阶段Ⅳ半径间隙hf(μm)5045~5540~6040~70hf变化范围(%)010.0020.0030.00刚度J(N/μm)935850~1039779~1169668~1169J变化范围(%)010.1120.8626.80承载力Fw (kN)3.743.40~4.163.12~4.682.67~4.68Fw变化范围(%)010.1620.8626.87温升Δt(℃)0.590.49~0.740.44~1.010.37~1.01Δt变化范围(%)00.600.381.55

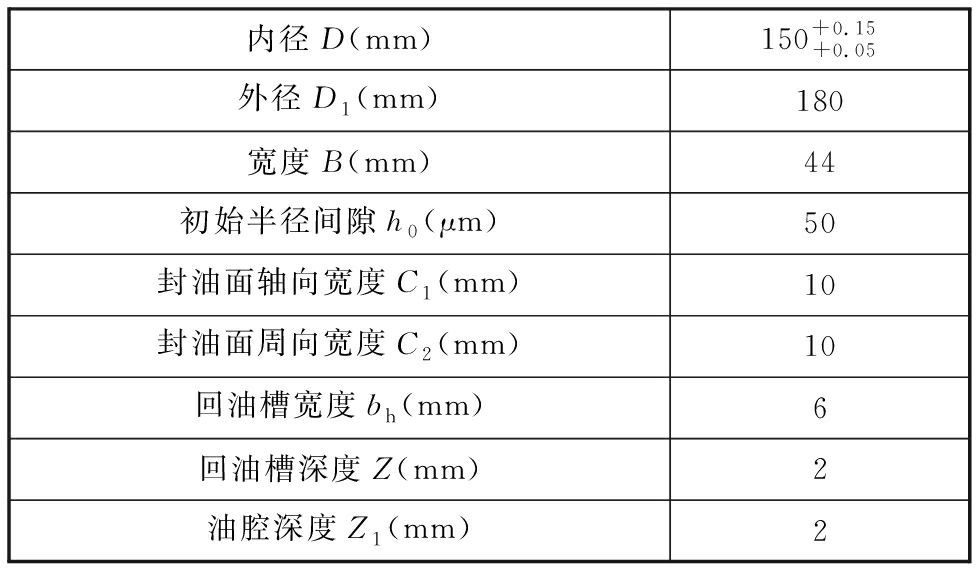

根据1.2节中静压轴承的强健化设计方法确定了静压径向轴承的结构和尺寸设计参数,如表5所示。

表5 静压径向轴承尺寸设计参数

Tab.5 Hydrostatic radial bearing size design parameters

内径D(mm)150+0.15+0.05外径D1(mm)180宽度B(mm)44初始半径间隙h0(μm)50封油面轴向宽度C1(mm)10封油面周向宽度C2(mm)10回油槽宽度bh(mm)6回油槽深度Z(mm)2油腔深度Z1(mm)2

2.3 回转精度测量试验及分析

根据设计结果,设定不同半径间隙为40 μm、60 μm、80 μm和100 μm,在转台试验台上测量径向回转跳动值。试验采用接触式测量,使用瑞士 TESA 电感测微仪进行单误差点法测量。径向回转精度测量时,环境温度为室温,供油压力为4 MPa,转台转速为20 r/min,采样时间为9 s,采样间隔为100 ms(每圈采30点,每次采3圈)。对测量结果进行消偏和误差分离,可得到静压转台的径向回转精度。

径向跳动测量结果如图9所示。由图可知,转台的径向跳动值集中在0.5 μm以内,但不同间隙下,径向跳动最大值不同。间隙为40 μm时,最大跳动值约为0.48 μm;间隙为100 μm时,最大跳动值约为2.07 μm。间隙相对较小时,转轴回转精度相对更稳定,与仿真结果对应。

图9 径向跳动值测量结果

Fig.9 Radial jumps measurement results

2.4 对强健化设计效果的分析与评价

根据以上结果分析,在全生命周期中静压轴承关键参数对静压转台的性能存在一定的影响,而影响程度取决于加工阶段、装配阶段和服役阶段关键参数的变化量。传统设计结果与强健化设计结果如表6所示。对比传统设计结果与强健化设计结果,强健化设计结果中轴承服役阶段刚度、承载力和温升都能满足设计要求,并且波动范围较小,可以保证回转精度的稳定。

表6 轴承强健化设计与传统设计结果对比

Tab.6 Comparison of bearing robust design and traditional design results

传统设计强健化设计初始半径间隙h0(μm)8050轴承内径D(mm)150+0.21+0.11150+0.15+0.05服役阶段刚度值J(N/μm)468~668668~1169服役阶段承载力Fw (kN)1.87~2.672.67~4.68服役阶段温升Δt(℃)0.31~0.370.37~1.01

通过实例可知,全生命周期内静压轴承关键参数的影响属于微米量级,主要是同量级尺寸参数的改变,如半径间隙。通过仿真发现,微米级的改变造成性能结果差距并不十分明显,但不能保证实际使用时性能仍满足设计要求,在强健化设计中分析各阶段性能值变化范围并对初始设定参数进行修正可保证满足静压转台设计要求。

在轴承的强健化设计中,由加工、装配和服役阶段带来尺寸参数的变化无法使用机械方法进行消除,因此,需要选择精密加工中心和合适的装配方式及仪器来保证静压轴承的精度达到微米级。同时,根据工况选择合理的摩擦副以保证服役阶段产生较小的磨损。

为了减小轴承性能受到的影响,可以改变其他与轴承尺寸参数无关的参数以减小半径间隙的影响,如改变节流比,增加供油压力等。

3 结论

(1)针对精密磨床转台的静压轴承设计提出了一种强健化设计方法,该方法目的在于解决轴承性能仿真与精度实测不一致的问题,以提高转台静压轴承的设计水平。

(2)将静压轴承全生命周期划分为设计、加工、装配和服役4个阶段,分析了轴承关键参数在4个阶段的变化范围,并重点研究了半径间隙对轴承性能造成的影响,给出了转台静压轴承的强健化设计流程,并通过实例进行了说明。

(3)将轴承的强健化设计结果与传统设计结果对比后发现,强健化设计的轴承在生命各阶段皆满足刚度、承载力和温升的设计要求,且波动稳定,既保证了精密磨床转台的回转精度,又提高了其稳定性。

(4)本文方法也可用于核主泵、燃气轮机等转子系统。

[1] 郭隐彪,杨炜,王振忠,等. 大口径光学元件超精密加工技术与应用[J]. 机械工程学报, 2013, 49(19):171-178.

GUO Yinbiao, YANG Wei, WANG Zhenzhong, et al. Ultra-precision Machining Technology and Application of Large Diameter Optical Components[J]. Journal of Mechanical Engineering, 2013, 49(19):171-178.

[2] FERMÉ J J. Large Dimension Optics[C]//Congress on Optics and Optoelectronics. Warsaw, 2005:594813.

[3] 张健.精密静压转台关键部件设计及实验研究[D]. 西安:西安理工大学,2018.

ZHANG Jian. Design and Experimental Research on Key Components of Precision Hydrostatic Turret[D]. Xi’an:Xi’an University of Technology, 2018.

[4] DAVIES M A, EVANS C J, BERGNER B C. Application of Precision Diamond Machining to the Manufacture of Microphotonics Components[J]. Proceedings of SPIE:The International Society for Optical Engineering, 2002, 5183(2):94-108.

[5] 贾谦.巴氏合金与石墨轴承的制造工艺、质检与性能试验研究[D]. 西安:西安交通大学,2017.

JIA Qian. Research on Manufacturing Process, Quality Inspection and Performance Test of Babbitt Alloy and Graphite Bearing [D]. Xi’an:Xi’an Jiaotong University, 2017.

[6] JIA Qian, WANG Tao, ZHA Jun, et al. Research on Low Melting Alloy in the Thin-walled Aerospace Component[C]// The 6th International Conference of Asian Society for Precision Engineering and Nanotechnology(ASPEN).Harbin,2015.

[7] 叶春梅,崔凯,覃冬梅.浅论精密与超精密磨削工艺[J].轻工科技, 2013(6):79-80.

YE Chunmei, CUI Kai, QIN Dongmei. Discussion on Precision and Ultra-precision Grinding Process[J]. Light Industry & Technology, 2013(6):79-80.

[8] 冯薇. 精密与超精密磨削的发展现状[J]. 集美大学学报(自然科学版), 2010(1):7-9.

FENG Wei. Development Status of Precision and Ultra-precision Grinding[J]. Journal of Jimei University(Natural Science), 2010(1):7-9.

[9] 蔡光起, 冯宝富, 赵恒华. 磨削技术的最新进展[J]. 世界制造技术与装备市场, 2003(1):16-19.

CAI Guangqi, FENG Baofu, ZHAO Henghua. Recent Developments in Grinding Technology[J]. World Manufacturing Technology and Equipment Market, 2003(1):16-19.

[10] 唐彪, 何晓聪, 曾凯,等. 四轴数控机床转台几何误差检测与分离[J]. 机械设计与研究, 2016(1):80-83.

TANG Biao, HE Xiaocong, ZENG Kai, et al. Geometric Error Detection and Separation of Rotary Table of 4-axis CNC Machine Tool[J]. Mechanical Design and Research, 2016(1):80-83.

[11] 吴培坚, 宋文同. 数控转台支撑轴承的演变[J]. 制造技术与机床, 2011(4):44-46.

WU Peijian, SONG Wentong. Evolution of NC Rotary Table Support Bearings[J]. Manufacturing Technology and Machine Tools, 2011(4):44-46.

[12] 王建磊, 张健,贾谦,等. 精密机床静压转台轴承-转子摩擦副材料选型[J]. 机械设计与制造, 2018(10):119-121.

WANG Jianlei, ZHANG Jian, JIA Qian, et al. Material Selection of Bearing-Rotor Friction Pairs for Precision Machine Tool Static Pressure Turntable[J]. Mechanical Design & Manufacture, 2018(10):119-121.

[13] WANG Jianlei, JIA Qian, YUAN Xiaoyang, et al. Experimental Study on Friction and Wear Behaviour of Amorphous Carbon Coatings for Mechanical Seals in Cryogenic Environment[J]. Applied Surface Science, 2012, 258(24):9531-9535.

[14] OUYANG Wu, JIA Qian, ZHANG Fan, et al. Lubrication Model and Dynamic Characteristics of Distributed Liquid Film for Hydrodynamic Bearing[J]. Advanced Materials Research ,2013,744:194-198.

[15] 杨军, 郭力, 卿红. 偏心率对高速动静压轴承动特性影响[J]. 润滑与密封, 2001, 1(2):5-6.

YANG Jun, GUO Li, QING Hong. Effect of Eccentricity on Dynamic Characteristics of High-speed Hydrostatic and Dynamic Bearings [J]. Lubrication and Sealing, 2001, 1(2):5-6.

[16] 谢友柏. 现代设计理论中的若干基本概念[J]. 机械工程学报, 2007, 43(11):7-16.

XIE Youbai. Some Basic Concepts in Modern Design Theory [J]. Journal of Mechanical Engineering, 2007, 43(11):7-16.

[17] 郭万林. 机械产品全生命周期设计[J]. 中国机械工程, 2002, 13(13):1153-1158.

GUO Wanlin. Life Cycle Design of Mechanical Products [J]. China Mechanical Engineering, 2002, 13(13):1153-1158.

[18] JIA Qian, ZHA Jun, ZHANG Congxue, et al. Precision Prediction Model and Experimental Verification of Hydrostatic Bearing-Rotor System of Ultra-precision Machine Tools[C]//ASME 2015 International Design Engineering Technical Confer-ences and Computers and Information in Engineering Conference.Boston,2015:46588.

[19] SUH N P.Axiomatic Design, Advances and Applications [M]. Oxford: Oxford University Press, 2001:391-398.