0 引言

磨粒流加工技术是以液体为载体,以硬质磨粒为切削刃,流体在一定压力或速度作用下通过被加工表面,从而达到精密加工的目的[1-6]。GUDIPADU等[7]对超声波振动辅助磨粒流抛光过程中研磨介质的行为进行了数值模拟,发现作用力振幅的改变对壁面剪切力有重要影响;MARZBAN等[8]提出磨粒流旋转加工方法,通过旋转和搅拌作用,优化了磨料的用量;SINGH等[9]尝试使用黏弹性的流体介质对磨粒流加工过程中产生的力进行建模。通过使用计算机有限元分析,呈现了工件的最终表面粗糙度轮廓的模拟; VENKATESH等[10]对材料为EN8的锥齿轮进行了超声波辅助磨粒流光整加工,提出了一种适用于超声波辅助磨粒流抛光锥齿轮的数值模拟方法;李俊烨等[11]基于分子动力学研究了磨粒与壁面的碰撞作用,获得了磨粒与壁面碰撞加工的最佳温度区间为300~310 K。以上对磨粒流加工技术的研究取得了良好成果。目前国内外学者缺少采用大涡模拟方法对喷嘴小孔进行磨粒流加工数值研究的成果。大涡模拟将流体的湍流流动视为大尺度涡和小尺度涡的集合,不同尺度的涡对流场存在不同的影响,大尺度涡在流场中起主要作用,主导着流场的变化形式和结构演变,动量、能量和质量等大部分由大尺度涡来传输;小尺度涡被视为各向同性,主要是耗散能量[12]。在对流场进行求解时,通过滤波函数对大尺度涡直接进行求解,小尺度涡则需要进行模型化。因此,亚格子尺度(小尺度)的正确模拟是大涡模拟的成功关键[13-14]。

本文基于Smagorinsky亚格子模型对喷嘴小孔零件进行三维流场大涡模拟,探索磨粒流加工喷嘴小孔过程中的流场分布、涡旋形成及涡旋对磨粒流加工的影响机制,预测磨粒流对所加工表面质量的影响规律,进而获得理想的内表面加工质量,为固液两相磨粒流加工微小孔提供科学依据[15-16]。

1 两相流大涡模拟基本方程

吴玉林等[16]采用大涡模拟中滤波函数的处理思想,建立了Smagorinsky模型两相流大涡模拟的运动方程。

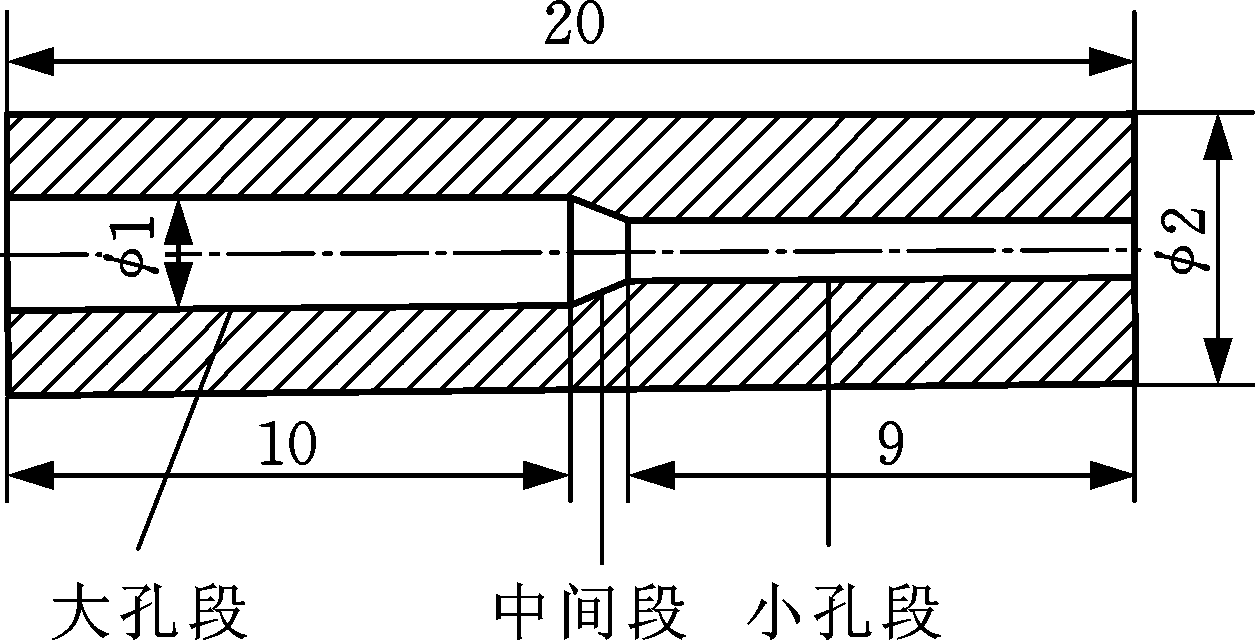

流体相的连续方程和动量方程为

(1)

![]()

![]()

式中,ρ为密度;t为时间;v为速度;x为空间坐标;下标i、j为流体力学方程中张量记法; p为压力;![]() 为亚格子应力;σji为应力张量;μ为黏性系数;vT为亚网格黏性系数;

为亚格子应力;σji为应力张量;μ为黏性系数;vT为亚网格黏性系数;![]() 为亚网格应变率;Fp1为相间相互作用力;Cs为Smagorinsky常数,Cs=0.1;上横线“—”表示可解尺度;Δ为过滤尺度。

为亚网格应变率;Fp1为相间相互作用力;Cs为Smagorinsky常数,Cs=0.1;上横线“—”表示可解尺度;Δ为过滤尺度。

颗粒相方程为

(2)

式中,下标p表示颗粒相;![]() 为颗粒相的亚网格应变率;vTp为颗粒相涡黏性系数。

为颗粒相的亚网格应变率;vTp为颗粒相涡黏性系数。

2 数值模拟模型构建与分析

2.1 喷嘴小孔工件模型的建立及网格划分

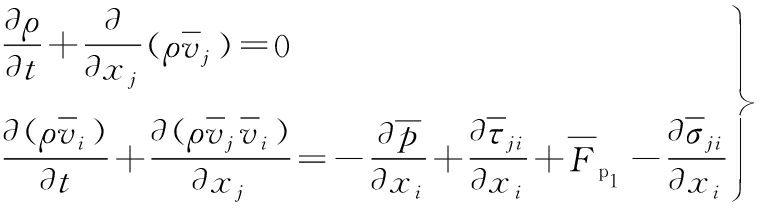

喷嘴小孔工件在航空航天、国防、车辆工程等领域有着广泛的应用,最常见的如:伺服阀中的喷嘴、发动机供油系统的喷油嘴。本研究选择的喷嘴小孔工件是具有变直径喷嘴结构的试验工件,工件材料为SUS304,牌号为06Cr19Ni10,布氏硬度HB≤187。大孔尺寸为φ2 mm,小孔尺寸为φ1 mm,喷嘴剖面图见图1。

图1 喷嘴小孔工件示意图

Fig.1 Nozzle hole workpiece schematic

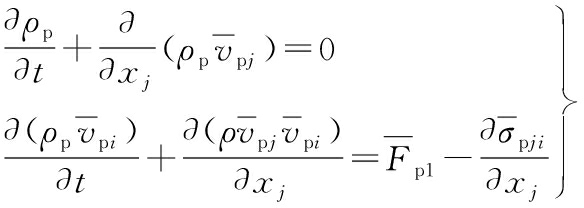

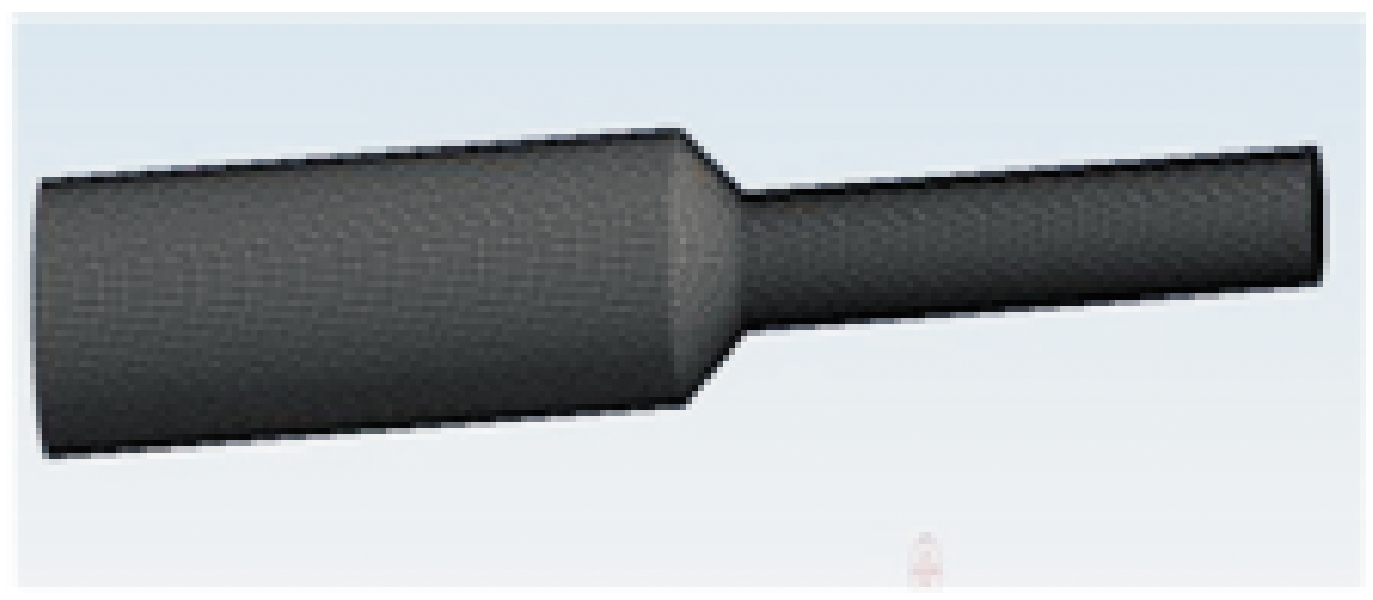

为了对喷嘴小孔工件进行精确的大涡模拟,需对此工件进行网格划分,网格划分后的喷嘴小孔三维流域网格图见图2。网格采用结构化六面体网格,网格数量为398 800,节点数为415 436,网格经检查后可满足数值分析需求。网格模型左侧为磨粒流入口,右侧为磨粒流出口。

图2 喷嘴小孔内部流域网格划分

Fig.2 Flow channel meshing of nozzle orifices

2.2 大涡模拟边界条件的选择

大涡模拟模型属于湍流模型,所以必须保证磨粒流在加工过程中呈现湍流状态,根据雷诺数计算公式可知,当雷诺数Re>4 000时流体为湍流状态,雷诺数计算公式为

式中,d为工件特征长度,文中特指内孔直径。

通过计算可知,当磨粒流流速大于44 m/s时磨粒流达到湍流状态。结合磨粒流加工试验实际,本次大涡模拟选择4种入口速度v0分别为45 m/s、50 m/s、55 m/s和60 m/s进行分析讨论。磨粒流流体液相选用航空液压油,其运动黏度为22 m2/s,磨粒流固体相选择碳化硅(SiC),磨粒粒径为300目(48 μm),体积分数设为12%。

利用Fluent15.0进行数值模拟分析,在实际的大涡模拟研究中,选用固液两相Mixture混合模型和基于3D双精度的压力基(pressure-based)分离求解器以及压力-速度耦合求解SIMPLEC算法,壁面采用无滑移边界条件,动量采用边界中心差分格式,忽略磨粒流中磨粒之间的相互作用。

2.2 大涡模拟数值分析

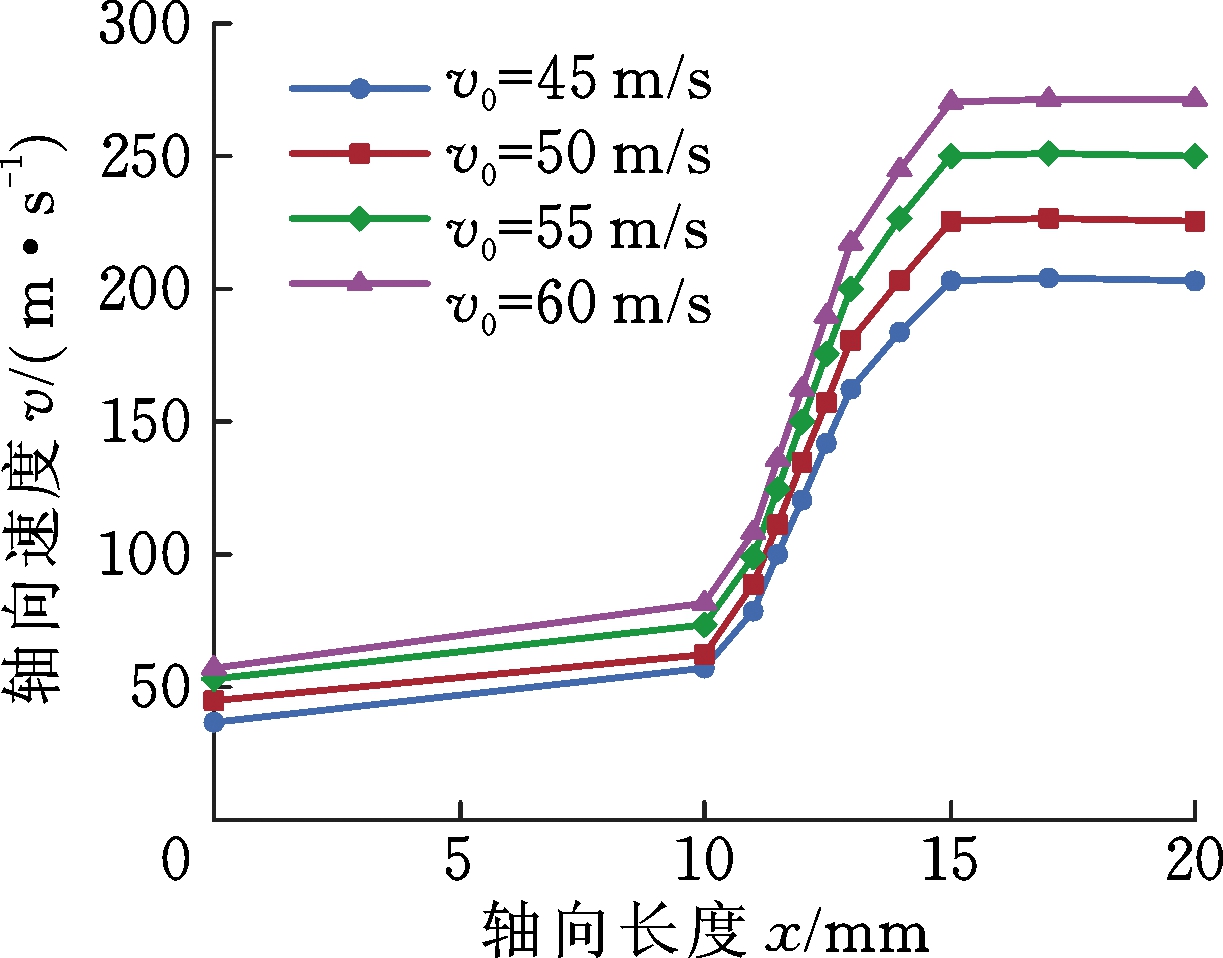

在磨粒流加工中,磨粒对壁面的切削力与轴向速度相关,轴向速度越大,磨粒对壁面的切削力越大,切削效率就越高,壁面的切削效果越好,轴向速度变化图见图3。

图3 轴向速度变化图

Fig.3 Axial velocity change chart

由图3可以看出,轴向速度v与入口速度v0成正比关系,轴向速度随入口速度的增大而增大。当磨粒流中流体与磨粒在大孔段运动时,速度增大不明显,大孔段的流道横截面积没有发生改变,磨粒流速度只是因为流道面积较小而发生轻微增大;当磨粒流运动到中间段时,磨粒流速度发生急剧变化,这是因为在10 mm处,流道横截面积突然减小,磨粒流与壁面发生剧烈撞击,速度瞬间增大,颗粒与壁面的切削力瞬间增大,有利于中间段去毛刺和倒圆角;当流体运动至小孔段(15 mm处),磨粒流速度基本保持不变,有利于小孔处的内表面获得均匀一致的加工精度。

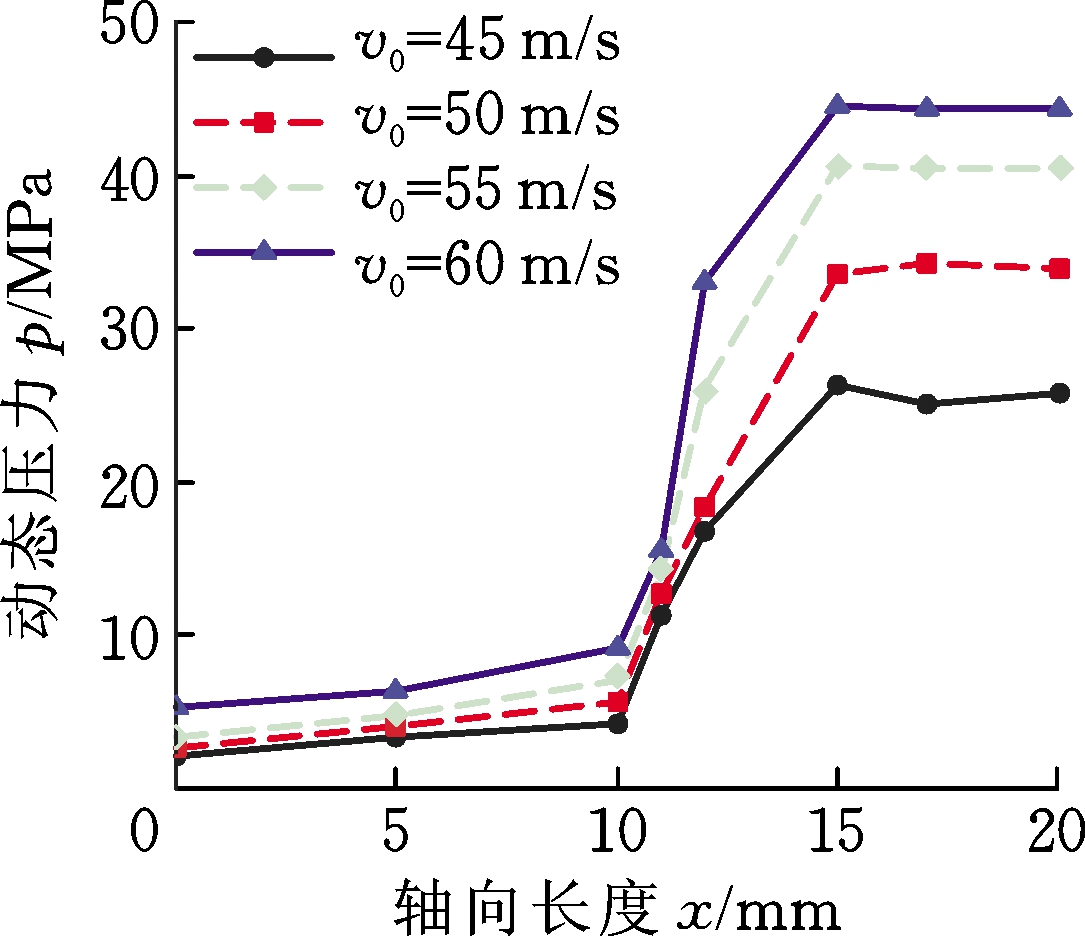

磨粒流加工过程是一个非稳态过程,动态压强可作为衡量磨粒流加工效果的重要指标,不同入口速度条件下的动态压强变化图见图4。

图4 动态压强变化图

Fig.4 Dynamic pressure change chart

图4表明动态压强随着入口速度的增大而增大,其分布规律与轴向速度基本保持一致。在大孔段的流道横截面积没有发生改变时,动态压强变化不大,动态压强处于相对平稳状态;当中间段的流道面积突然缩小,磨粒流速度陡然增大,动态压强也会瞬时增大,流体对壁面作用加强,磨粒流中的无数磨粒对零件表面进行刮擦与剪切作用,从而实现磨粒流对喷嘴小孔工件的加工;当磨粒流流体运动到小孔段,动态压强基本处于恒定状态,小孔处可获得均匀光滑平整的内表面。

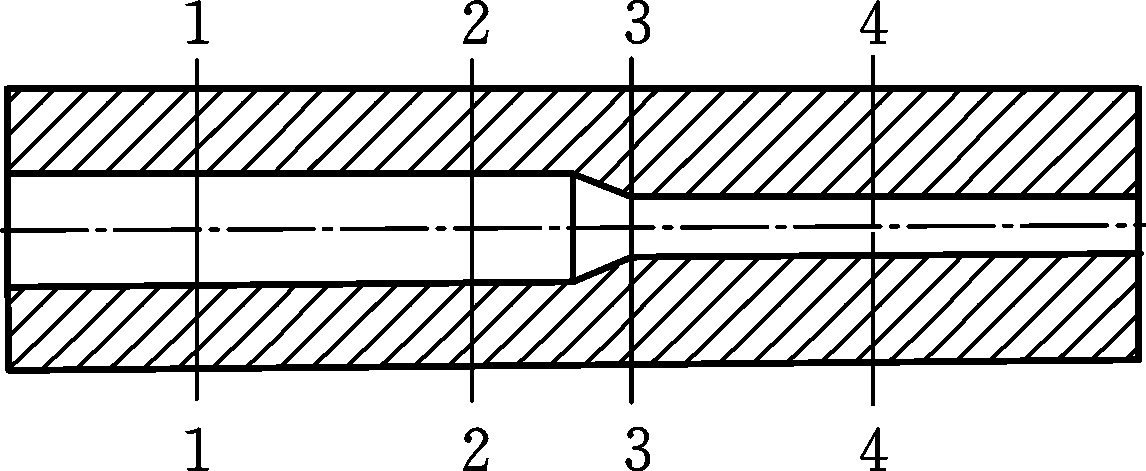

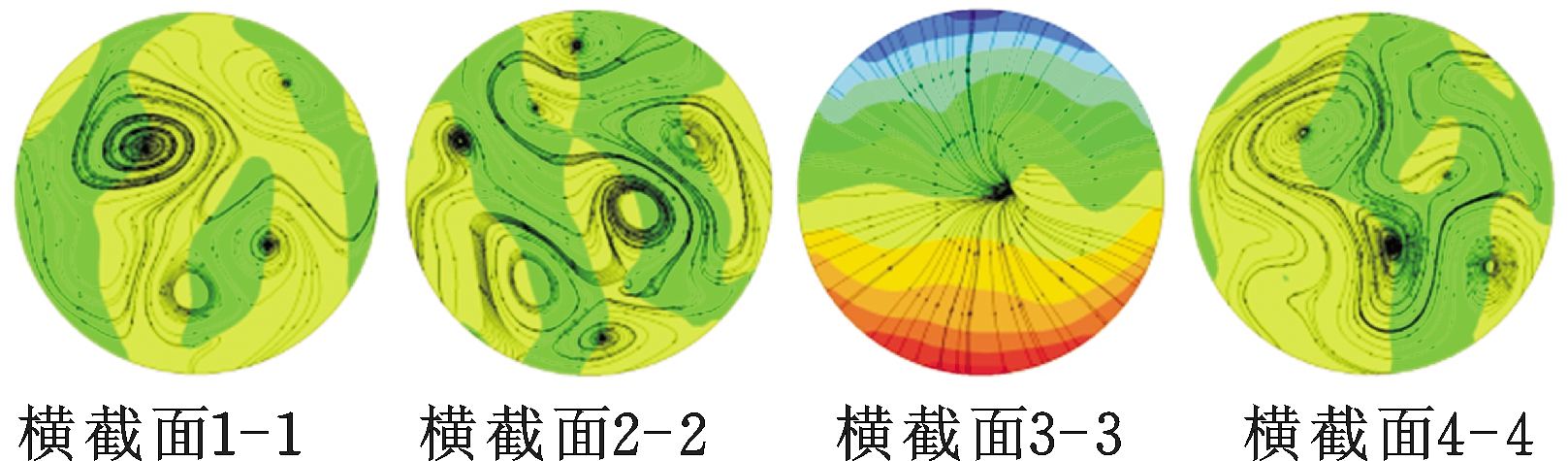

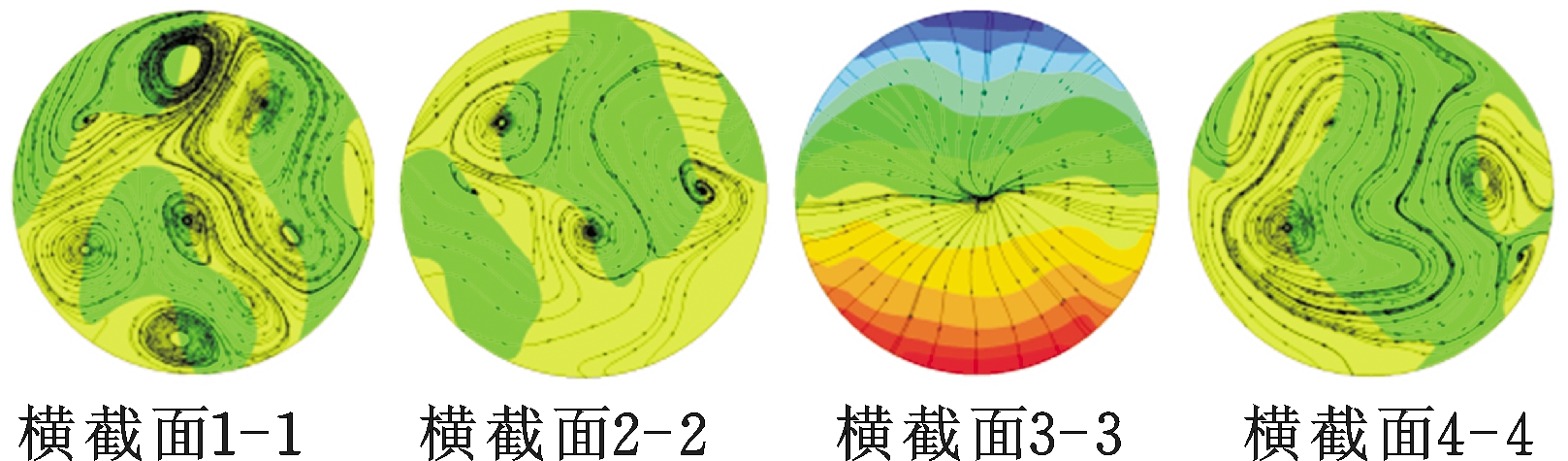

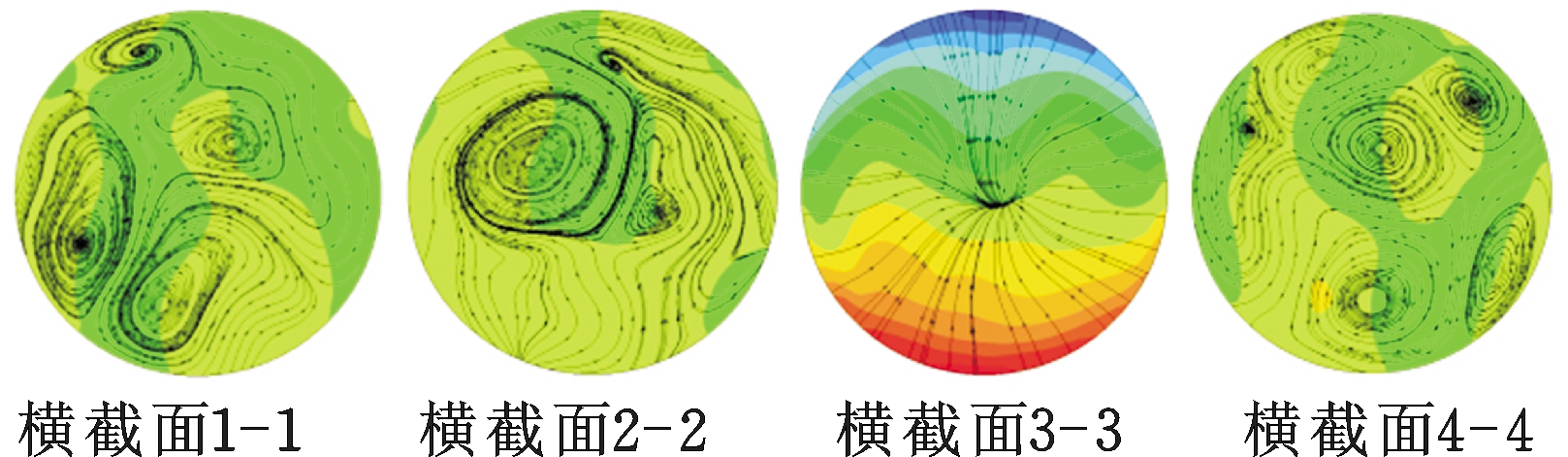

为进一步分析喷嘴内腔不同横截面处的流动轨迹,对喷嘴小孔进行横截面划分,划分后的横截面如图5所示。

图5 不同截面划分示意图

Fig.5 Different cross-sectional diagram

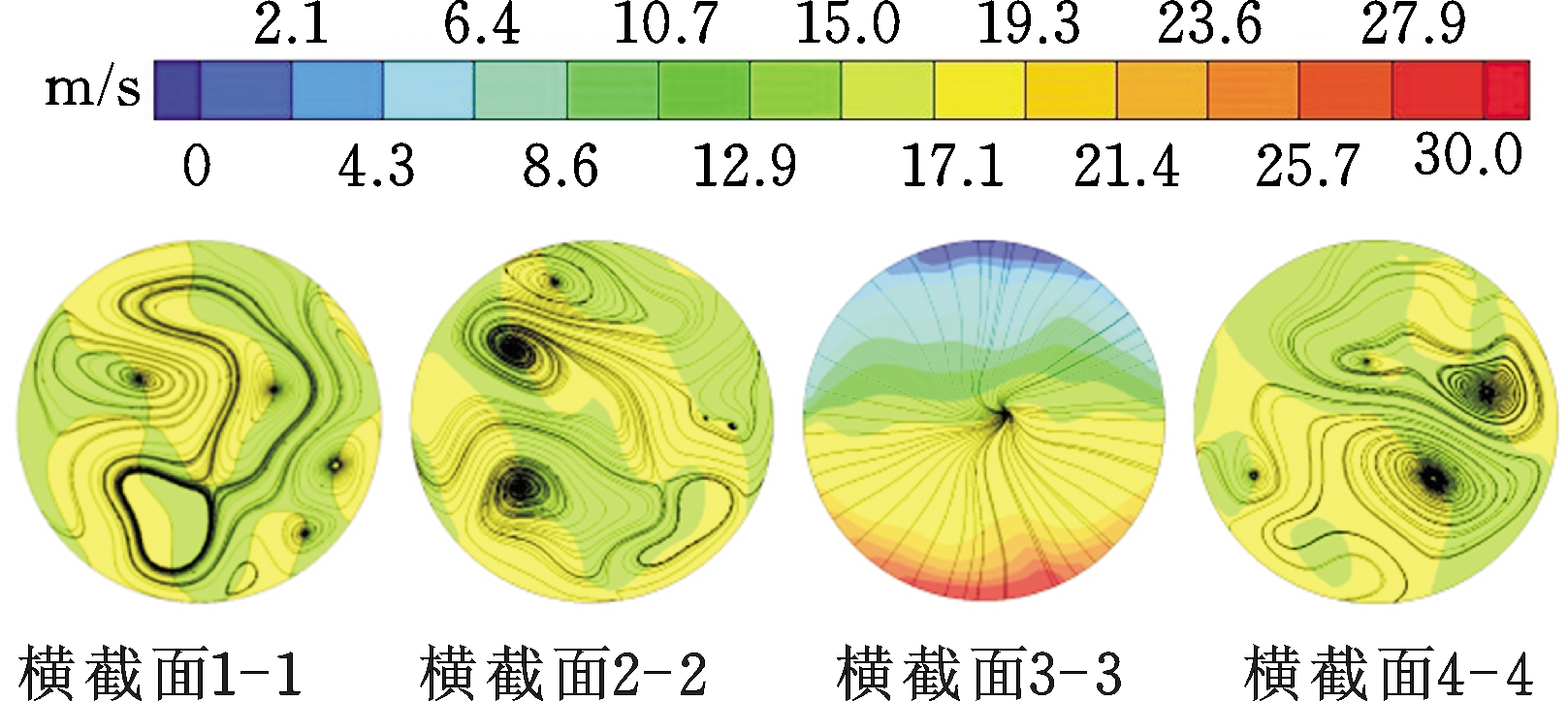

根据图5所示的不同截面划分情况,可获得不同入口速度条件下工件内腔磨粒流运动过程中各截面的流动轨迹,不同入口速度下的迹线图见图6。线条为流体流动的速度轨迹,不同颜色表示流体流动的不同速度。

经分析可知,在同一入口速度条件下,磨粒流速度先增大后减小,在3-3截面处速度达到最大,此时横截面突然减小,速度前进方向遇到较大阻碍导致速度瞬间变大,表明磨粒流对此位置的加工效果较好;同时,在3-3横截面上,两侧的速度分布也有所不同,这是因为流体在运动过程中处于湍流状态,流体与流体之间、流体与壁面之间都会发生能量转换,湍流效果越强,能量转换越剧烈,从而使速度分布也不均匀。在流体未运动到截面3-3前,旋涡比较明显,这是由于磨粒流中的磨粒碰撞壁面后又反弹,然后磨粒继续与壁面发生碰撞,从而形成旋涡。旋涡稀疏的地方是在横截面面积发生改变之处,当截面的面积减小时,磨粒流速度增大;当流体以较高的速度冲向变截面处时,流体不能在变截面处全部通过小截面流道,进入小截面流道的流体速度将瞬时增大,流体在变截面处产生回旋,进而形成相应的迹线。由于流体在流道内呈湍流状态,因此流体的运动轨迹随机分布,出现了不同大小的旋涡,在同一入口速度条件下,旋涡的分布由密到疏再到密。在截面4-4处,旋涡又重新出现,旋涡的出现表明喷嘴小孔工件流道内表面不仅受到轴向力和径向力作用,还有切向力的作用,因而可以提高磨粒流加工效率,进而获得理想的加工表面。

(a) v0=45 m/s

(b) v0=50 m/s

(c) v0=55 m/s

(d) v0=60 m/s

图6 不同入口速度下的迹线图

Fig.6 Radial velocity and flow trace at different inlet speeds

通过分析可知,随着磨粒流入口速度的增大,内部流体速度也随之增大,磨粒并不是一直处于流道中心成为惰性磨粒,而是一直处于运动状态,不断与壁面及流体发生碰撞,这有利于减小内通道表面粗糙度,进而获得高精度的内表面。

3 试验加工与结果分析

为进一步检验磨粒流加工的有效性,选择入口速度v0为45 m/s、50 m/s、55 m/s和60 m/s进行磨粒流加工喷嘴小孔工件试验。磨粒流加工设备如图7所示,该设备电机功率2.2 kW,磨缸容量10 L,可实现按加工时间、加工次数、加工流量的方式进行磨粒流加工。

图7 磨粒流加工设备

Fig.7 Abrasive flow machining apparatus

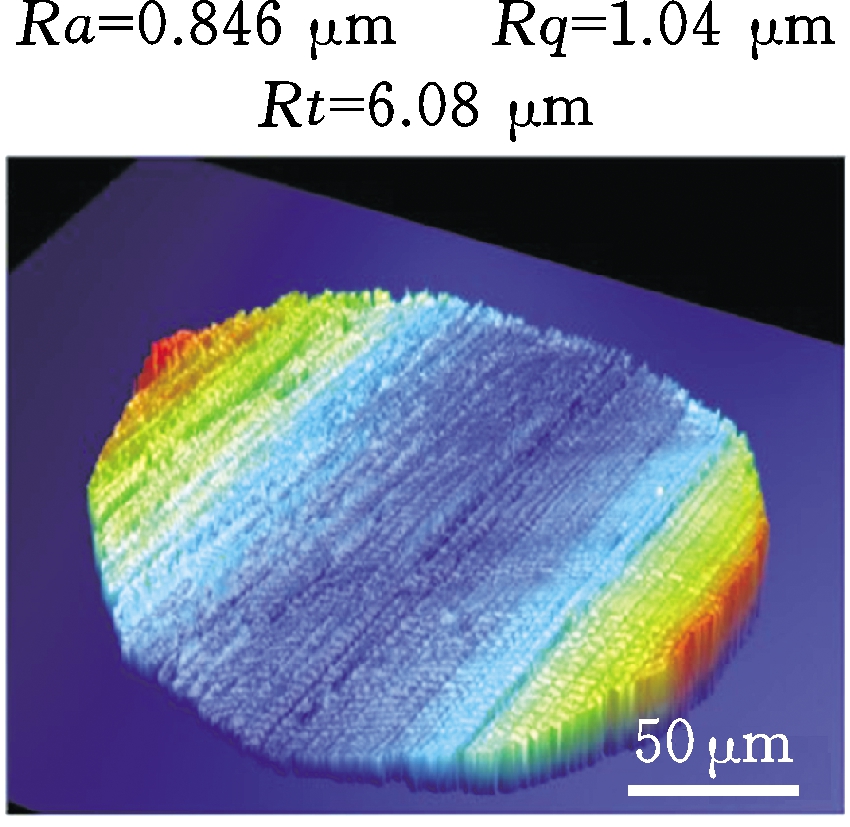

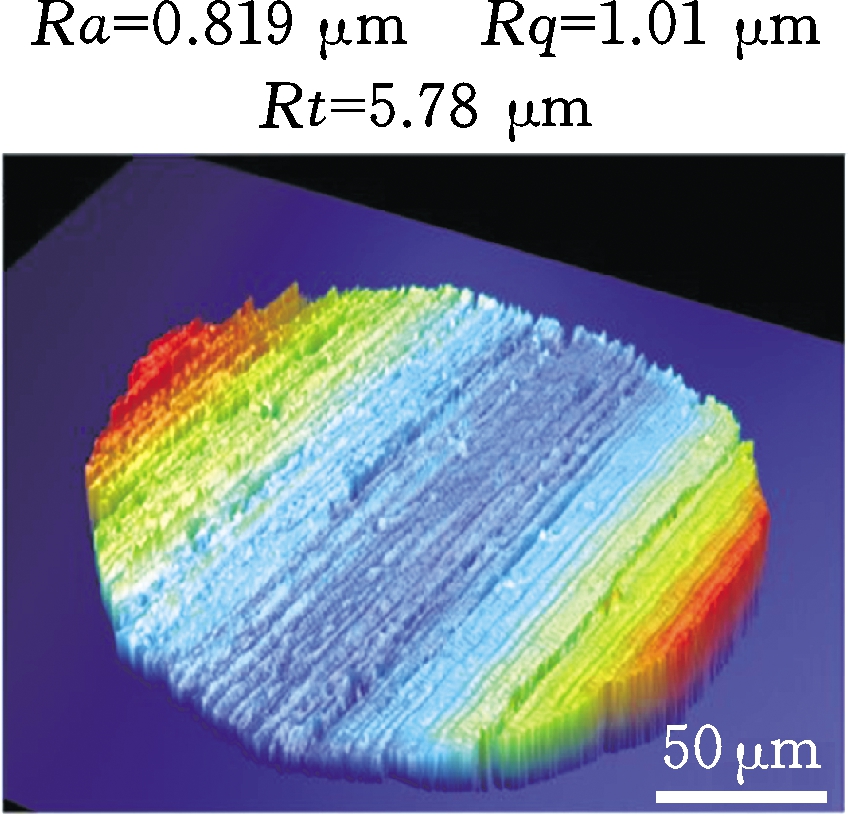

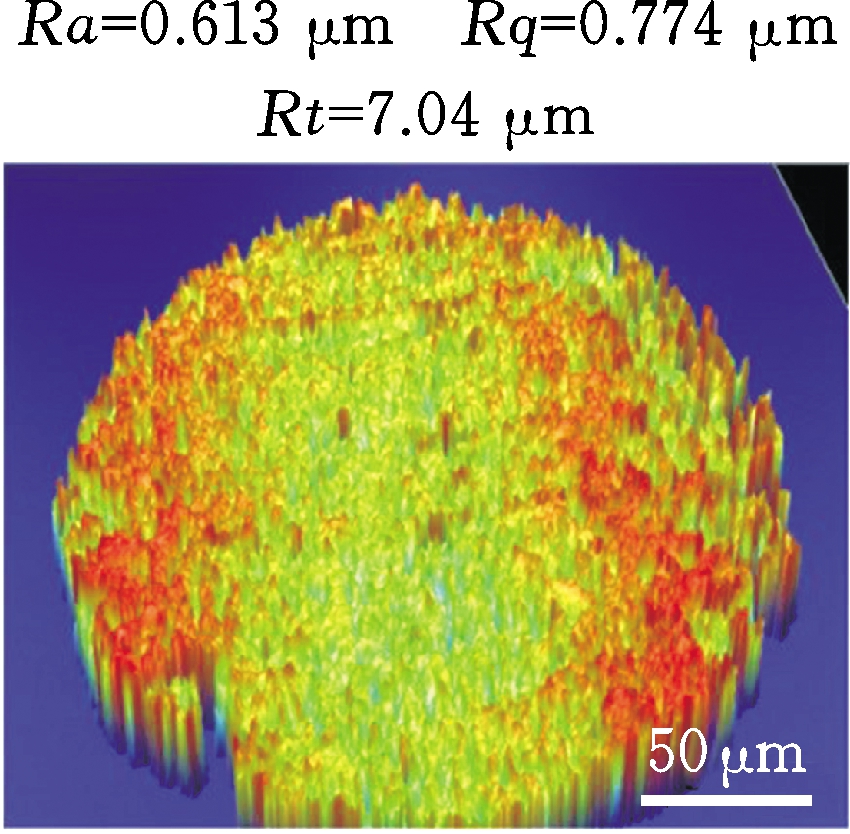

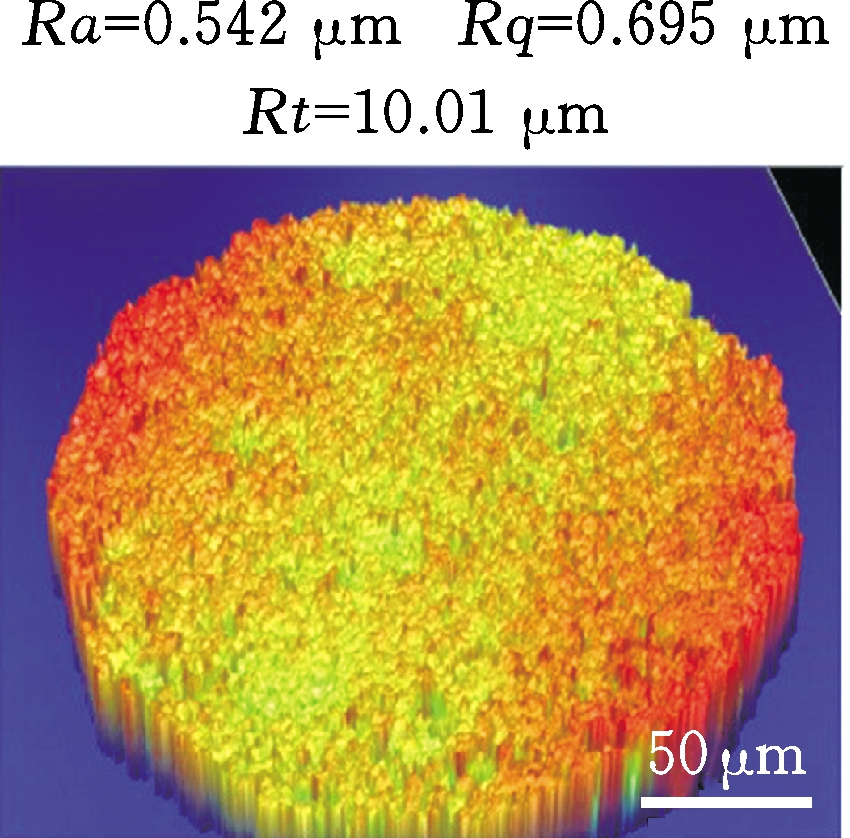

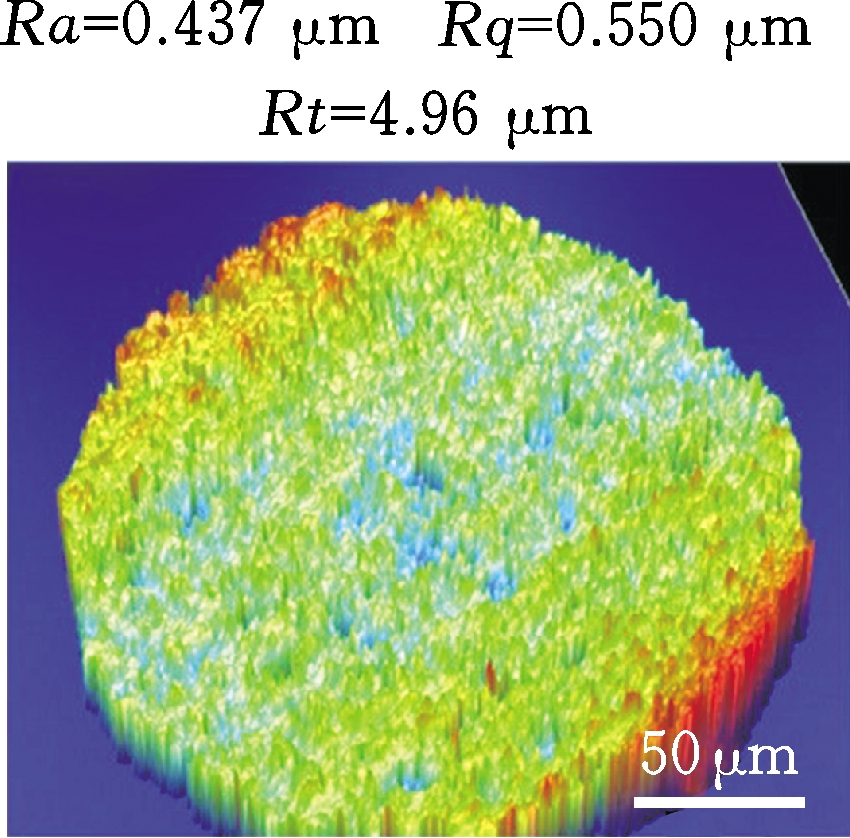

喷嘴小孔工件分别记作样件1、样件2、样件3和样件4。用光栅表面粗糙度测量仪进行检测,原始喷嘴大孔处内表面的表面粗糙度Ra为1.24 μm,小孔处内表面的表面粗糙度Ra为1.21 μm,经磨粒流加工后的喷嘴小孔工件的大孔处和小孔处的部分表面粗糙度如图8~图11所示;图中Rq为均方根粗糙度,Rt为最大轮廓高度,放大率为20.6,测量模式为VSI, 取样尺寸为1.64 μm, 阵列大小为736×480。

(a) 样件1大孔

(b) 样件1小孔

图8 v0=45 m/s时的表面粗糙度

Fig.8 Surface roughness with inlet speed 45 m/s

(a) 样件2大孔

(b) 样件2小孔

图9 v0=50 m/s时的表面粗糙度

Fig.9 Surface roughness with inlet speed 50 m/s

(a) 样件3大孔

(b) 样件3小孔

图10 v0=55 m/s时的表面粗糙度

Fig.10 Surface roughness with inlet speed 55 m/s

(a) 样件4大孔

(b) 样件4小孔

图11 v0=60 m/s时的表面粗糙度

Fig.11 Surface roughness with inlet speed 60 m/s

从图8~图11的检测结果可以看出,随着磨粒流入口速度的增大,喷嘴流道小孔处的表面粗糙度Ra、Rq、Rt随之减小,其内表面质量得到较大改善,喷嘴流道小孔处的表面质量优于其大孔处的表面质量。为进一步观测喷嘴小孔工件的表面形貌,采用扫描电镜检测喷嘴小孔工件经磨粒流加工前后的表面形貌,检测结果如图12所示。

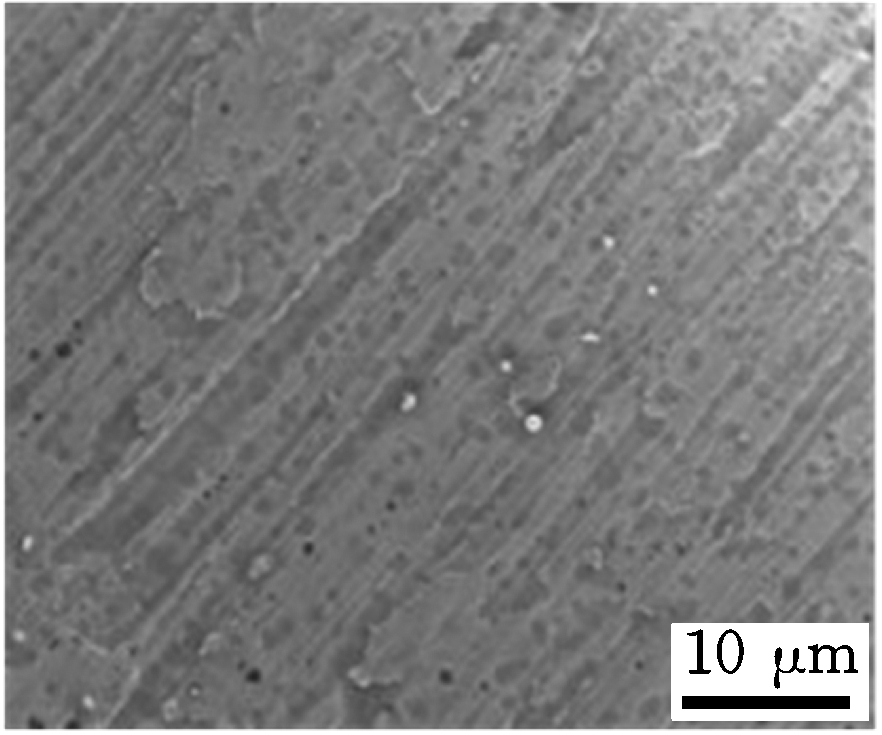

(a) 原件

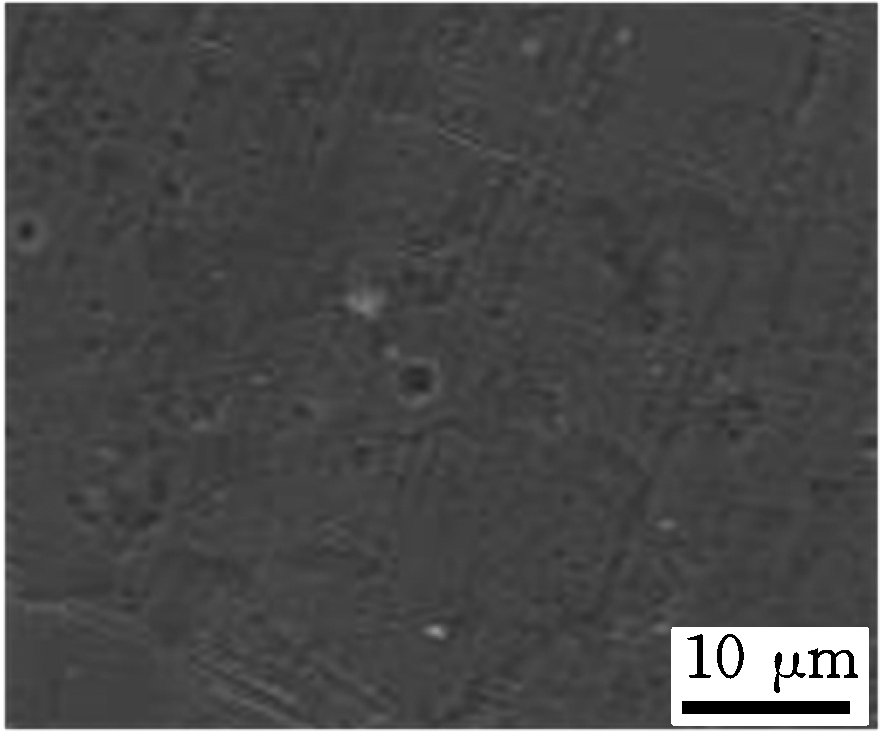

(b) 样件1

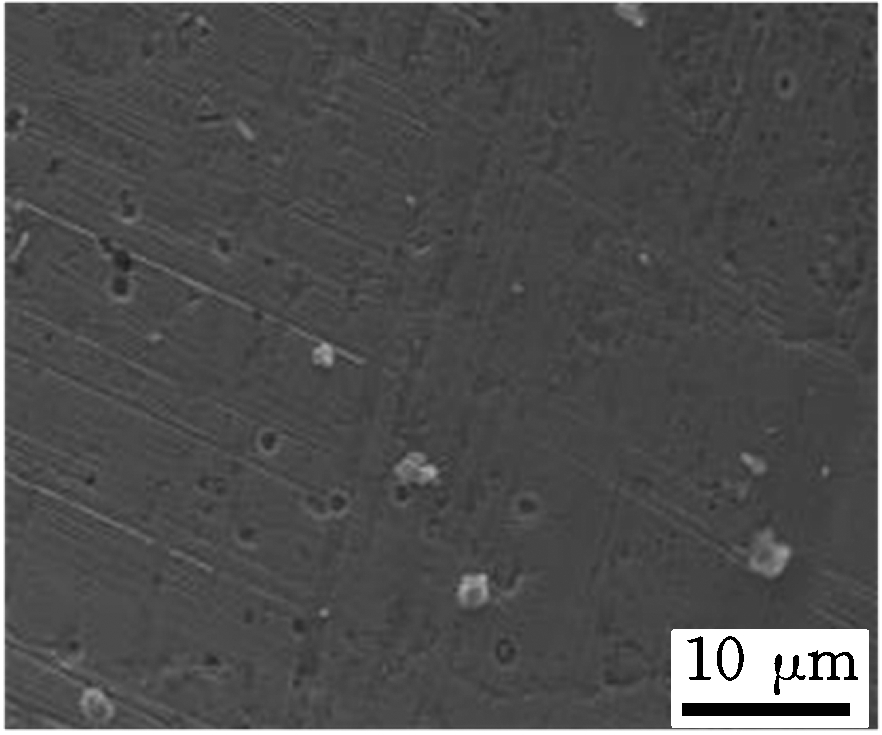

(c) 样件2

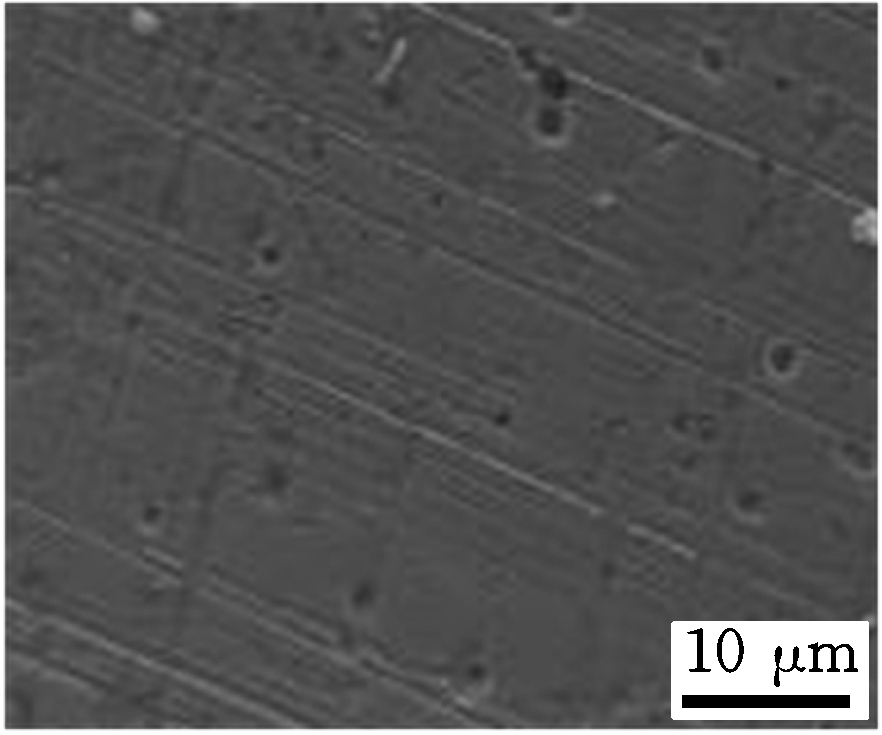

(d) 样件3

(e) 样件4

图12 喷嘴小孔工件表面形貌检测图

Fig.12 Surface appearance of the nozzle hole

由图12喷嘴小孔工件表面形貌检测图可以发现,喷嘴小孔工件在磨粒流加工前,其表面形貌高低不平,壁面较粗糙;喷嘴小孔工件经磨粒流加工后,磨粒与壁面进行无缝接触,杂乱无序的磨粒对粗糙部位反复切削摩擦,其表面变得光滑平整,加工残屑得到有效去除,表面质量得到大幅提升。结合图8~图11可以看到喷嘴小孔段的表面质量要优于大孔段的表面质量,换言之,磨粒流抛光小孔流道比抛光大孔流道得到了好的表面质量,因此,在磨粒流加工过程中应尽可能减小零件内表面与磨粒流的接触面积,增大壁面与流体直接的作用力,提高磨粒流加工效率,改善工件表面质量。

4 结论

(1)通过分析固液两相磨粒流流体在加工过程中的流动分布状态和运动轨迹发现,两相湍流流体在同一截面的速度存在速度差,速度差的存在有利于磨粒能量的转换和磨粒的移动,更有利于涡旋的形成,涡旋的存在有利于提高磨粒流加工过程的剪切力,进而有利于提高被加工表面材料去除率,获得理想的工件内表面质量。

(2)在磨粒流加工过程中,磨粒与喷嘴小孔壁面不断发生随机碰撞与反弹,从而形成旋涡。截面的面积减小时磨粒流速度增大,旋涡变得稀疏,流体在变截面处产生回旋,进而形成相应的迹线,证实了磨粒流加工喷嘴小孔时,喷嘴小孔流道内表面不仅受到轴向力和径向力作用,还有切向力的作用,有利于提高喷嘴小孔表面精度。

(3)通过固液两相磨粒流加工试验验证,磨粒流加工可切实提高喷嘴小孔工件的表面质量,喷嘴工件大孔表面粗糙度Ra由磨粒流加工前的1.24 μm降至磨粒流加工后的0.542 μm,喷嘴工件小孔的Ra由磨粒流加工前的1.21 μm降至磨粒流加工后的0.437 μm。试验结果表明,固液两相磨粒流加工技术可有效提高被加工喷嘴工件的内表面质量。后续可考虑加工时在工件前方增加一个扰动流道,此内容需要进一步研究。

[1] 李俊烨,胡敬磊,杨兆军,等.离散相磨粒粒径对磨粒流研抛共轨管质量的影响[J]. 吉林大学学报(工学版),2018,48(2):492-499.

LI Junye, HU Jinglei, YANG Zhaojun, et al. Effect on the Quality of Abrasive Flow Polishing the Common Rail Pipe in Size of Discrete Phase Abrasive Particle[J]. Journal of Jilin University(Engineering and Technology

Edition), 2018,48(2):492-499.

[2] 乔泽民,张心明,李俊烨,等.基于均匀设计法的磨粒流加工试验[J].中国机械工程,2018,29(4):398-402.

QIAO Zemin, ZHANG Xinming, LI Junye, et al. Abrasive Flow Machining Experiments Based on Uniform Design Method[J]. China Mechanical Engineering,2018,29(4):398-402.

[3] 计时鸣, 陈凯, 谭大鹏, 等. 超声空化对软性磨粒流切削效率和质量的影响[J].农业工程学报, 2017, 33(12):82-90.

JI Shiming, CHEN Kai, TAN Dapeng, et al. Effect of Ultrasonic Cavitation on Machining Efficiency and Quality of Soft Abrasive Flow[J]. Transactions of the Chinese Society of Agricultural Engineering, 2017, 33(12):82-90.

[4] 丁金福, 刘润之, 张克华, 等. 磨粒流精密光整加工的微切削机理[J].光学精密工程, 2014, 22(12):3324-3331.

DING Jinfu, LIU Runzhi, ZHANG Kehua, et al. Micro Cutting Mechanism of Abrasive Flow Precision Machining[J]. Optics and Precision Engineering, 2014, 22(12):3324-3331.

[5] 李俊烨, 乔泽民, 杨兆军, 等. 介观尺度下磨料浓度对磨粒流加工质量的影响[J].吉林大学学报(工学版), 2017, 47(3):837-843.

LI Junye, QIAO Zemin, YANG Zhaojun, et al. Influence of Abrasive Concentration on Processing Quality of Abrasive Flow in Mesoscopic Scale[J]. Journal of Jilin University (Engineering and Technology Edition), 2017, 47(3):837-843.

[6] 陈铁牛, 郭钟宁, 曾柏文, 等. 激光诱导空泡微孔抛光机理及实验研究[J].中国机械工程, 2018, 29(3):273-278.

CHEN Tieniu, GUO Zhongning, ZENG Baiwen, et al. Study on Micro-hole Polishing Mechanism and Experiments Based on Laser-induced Cavitation Bubbles[J]. China Mechanical Engineering, 2018, 29(3):273-278.

[7] GUDIPADU V, SHARMA A K, SINGH N. Simulation of Media Behaviour in Vibration Assisted Abrasive Flow Machining[J]. Simulation Modelling Practice and Theory, 2015, 51:1-13.

[8] MARZBAN M A, HEMMATI S J. Modeling of Abrasive Flow Rotary Machining Process by Artificial Neural Network[J]. International Journal of Advanced Manufacturing Technology, 2016, 89(1/4):1-8.

[9] SINGH S, RAJ A S A, SANKAR M R, et al. Finishing Force Analysis and Simulation of Nanosurface Roughness in Abrasive Flow Finishing Process Using Medium Rheological Properties[J]. The International Journal of Advanced Manufacturing Technology, 2016, 85(9/12):2163-2178.

[10] VENKATESH G, SHARMA A K, SINGH N, et al. Finishing of Bevel Gears Using Abrasive Flow Machining[J]. Procedia Engineering, 2014, 97:320-328.

[11] 李俊烨, 董坤, 王兴华, 等. 颗粒微切削表面创成的分子动力学仿真研究[J]. 机械工程学报, 2016, 52(17):94-104.

LI Junye, DONG Kun, WANG Xinghua, et al. Molecular Dynamics Simulation Research into Generative Mechanism of Particles Micro-cutting Surface[J]. Journal of Mechanical Engineering, 2016, 52(17):94-104.

[12] BOUZEID E, MENEVEAU C, PARLANGE M. A Scale-dependent Lagrangian Dynamic Model for Large Eddy Simulation of Complex Turbulent Flows[J]. Physics of Fluids, 2005, 17(2):1-19.

[13] 俞建阳, 王若玉, 陈浮, 等. 不同亚格子模型的对比分析及其运用[J].工程热物理学报, 2016, 37(11):2311-2318.

YU Jianyang, WANG Ruoyu, CHEN Fu, et al. A Comparison of the Different Subgrid-scale Models and Its Application[J]. Journal of Engineering Thermophysics, 2016, 37(11):2311-2318.

[14] 霍岩.基于Smagorinsky和Vreman模型的竖通道内旋转热流场大涡模拟[J].哈尔滨工程大学学报,2015,36(6):754-758.

HUO Yan. Large Eddy Simulation of Fire Whirls in a Vertical Shaft Based on Smagorinsky and Vremansubgrid-scale Models[J]. Journal of Harbin Engineering University, 2015,36(6):754-758.

[15] DHOTRE M T, NICENO B, SMITH B L. Large Eddy Simulation of a Bubble Column Using Dynamic Sub-grid Scale Model[J]. Chemical Engineering Journal, 2008, 136(2/3):337-348.

[16] 吴玉林, 葛亮, 陈乃祥. 离心泵叶轮内部固液两相流动的大涡模拟[J]. 清华大学学报(自然科学版), 2001, 41(10):93-96.

WU Yulin, GE Liang, CHEN Naixiang. Large Eddy Simulation of Silt-liquid Two-phase Flow through a Centrifugal Pump Impeller[J]. Journal of Tsinghua University(Science and Technology Edition), 2001, 41(10):93-96.