0 引言

复合加工方法在加工领域应用越来越广泛,由于其切削轨迹的独特性使其具有切削上的优势,已成为未来加工的一个发展趋势。车铣复合加工是复合加工方法的一种实现形式,传统的车铣复合加工是以铣刀代替车刀,通过铣刀旋转和工件旋转的复合运动来完成各类回转表面的加工[1]。车铣加工与普通车削的切削轨迹不同,车铣加工具有切削力小、切削温度低等优势[2],此外,车铣加工还具表面质量上的优势。![]() 等[3]研究表明,在相同生产率下,车铣加工的表面粗糙度小于抛光加工的表面粗糙度。CHOUDHURY等[4-5]研究表明,正交车铣加工的表面粗糙度比车削加工的表面粗糙度小。SAVAS等[6-7]的研究显示,切向车铣在一些情况下可代替磨削加工,切向车铣与普通车削相比,表面粗糙度更小。CHEVRIER等[8]、PAWADE等[9]研究表明,影响车铣加工表面残余应力的主导因素是金属的热塑性变形。行星复合铣削方法 [10]是一种全新的复合加工方法,该方法对应的刀具为行星铣刀 [11]。行星复合铣削方法融合了车铣复合加工、有序多刃和磨损均化的思想,通过刀盘的旋转和螺旋刃立铣刀的旋转的复合运动来完成表面加工。与车铣复合加工和普通车削之间的关系一样,行星复合铣削不但能够实现普通端铣的所有切削功能,而且与普通端铣相比,切削力大幅度减小,刀盘在超低速旋转时也能实现高速切削,刀具寿命大幅度延长[12-13]。然而针对行星复合铣削的表面质量的研究目前还较少,而制造零件的使用性能很大程度上受加工表面质量的影响[13-18],因此对复合铣削的表面质量进行研究十分必要。

等[3]研究表明,在相同生产率下,车铣加工的表面粗糙度小于抛光加工的表面粗糙度。CHOUDHURY等[4-5]研究表明,正交车铣加工的表面粗糙度比车削加工的表面粗糙度小。SAVAS等[6-7]的研究显示,切向车铣在一些情况下可代替磨削加工,切向车铣与普通车削相比,表面粗糙度更小。CHEVRIER等[8]、PAWADE等[9]研究表明,影响车铣加工表面残余应力的主导因素是金属的热塑性变形。行星复合铣削方法 [10]是一种全新的复合加工方法,该方法对应的刀具为行星铣刀 [11]。行星复合铣削方法融合了车铣复合加工、有序多刃和磨损均化的思想,通过刀盘的旋转和螺旋刃立铣刀的旋转的复合运动来完成表面加工。与车铣复合加工和普通车削之间的关系一样,行星复合铣削不但能够实现普通端铣的所有切削功能,而且与普通端铣相比,切削力大幅度减小,刀盘在超低速旋转时也能实现高速切削,刀具寿命大幅度延长[12-13]。然而针对行星复合铣削的表面质量的研究目前还较少,而制造零件的使用性能很大程度上受加工表面质量的影响[13-18],因此对复合铣削的表面质量进行研究十分必要。

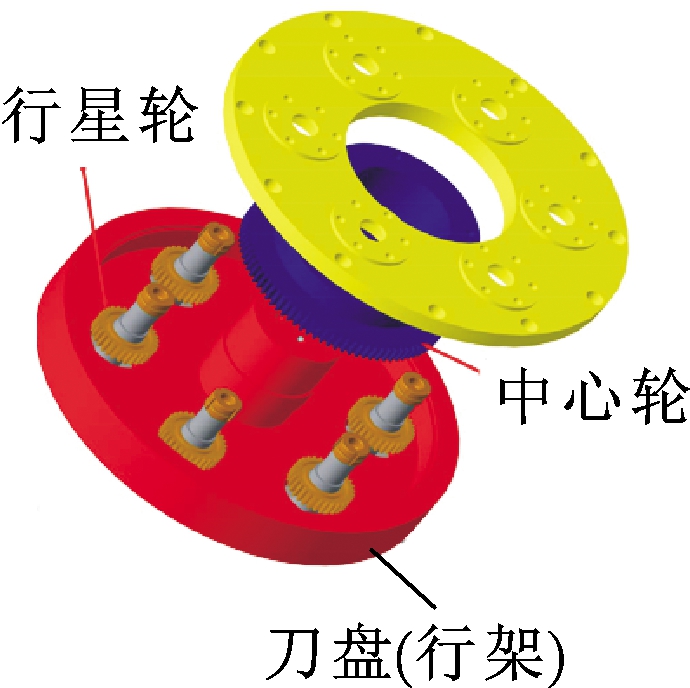

1 行星复合铣削方法的基本原理

行星复合铣削方法是铣铣复合加工方法的一种具体实现形式,该方法参照车铣复合加工的原理,以旋转的立铣刀代替端铣刀中的切削刀片,由刀盘旋转和立铣刀旋转的复合运动来完成工件加工(图1)。刀盘旋转带动立铣刀随其一同旋转,立铣刀除随刀盘旋转外同时还绕自身轴线旋转,配合着机床横向进给和纵向进给完成对工件的铣削加工(图1a)。

(a) 复合铣削机床

(b) 行星齿轮机构

(c) 主轴箱内部结构

图1 行星复合铣削方法

Fig.1 Planetary compound milling method

完成复合铣削的关键机构是行星齿轮机构(图1b),其中刀盘为机构的行架,行星轮带动立铣刀绕中心轮公转和自转完成对工件的铣削加工。图1c为主轴箱内部结构,其主要功能是完成刀盘、立铣刀转速的分别调整。

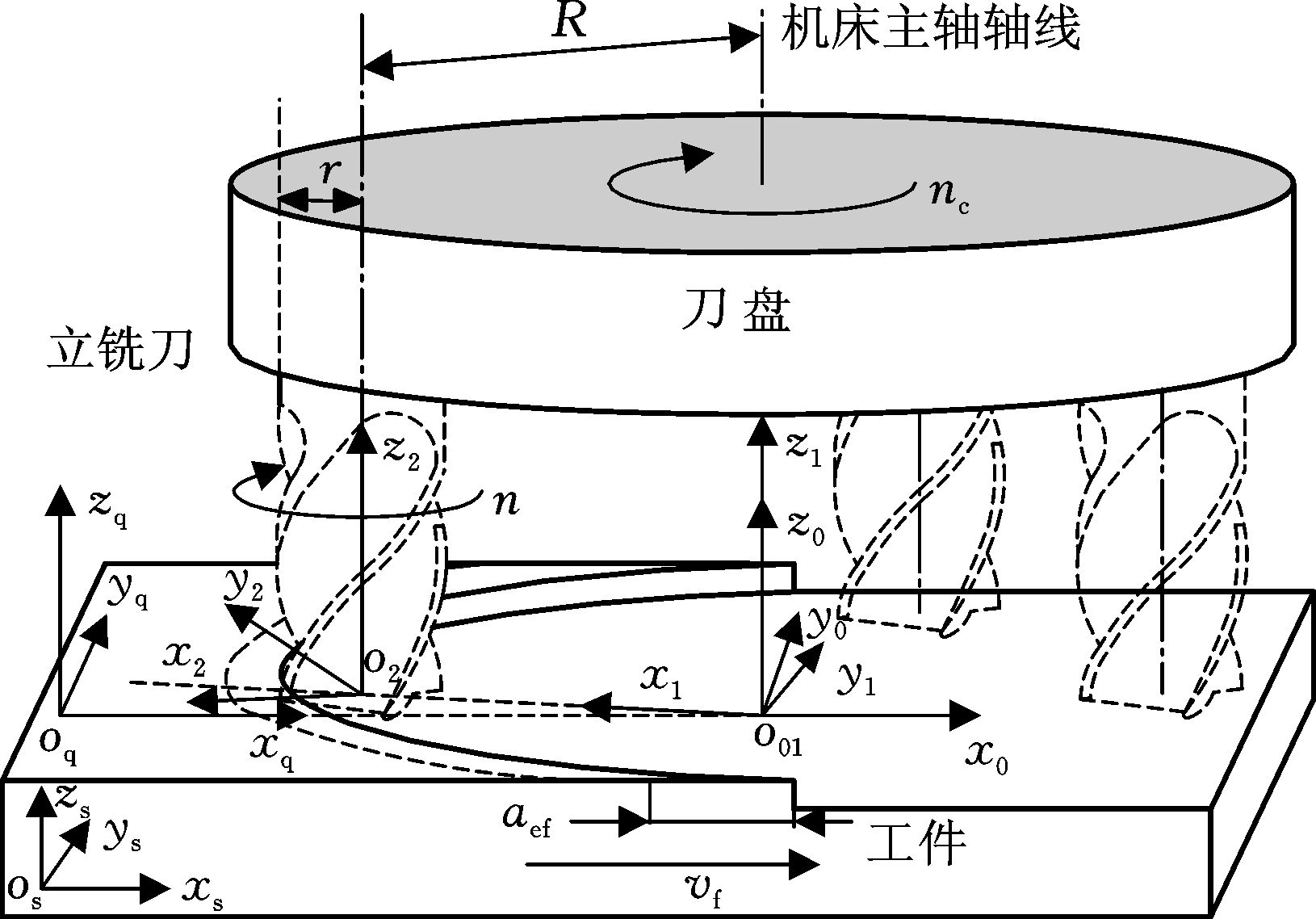

2 复合铣削轨迹方程通用数学模型

切削轨迹是切削刃上一点在切削时的运动轨迹,铣削加工的切削轨迹又称为铣削轨迹。为得到切削刃上一点p的复合铣削轨迹方程通式,建立复合铣削坐标系(图2),o01为机床主轴轴线(也是刀盘的旋转轴线)与工件已加工面的交点,以o01为原点、机床主轴轴线为z0轴、与工件进给vf平行方向为x0轴建立坐标系o01x0y0z0,此坐标系只随机床主轴轴线平动不随机床主轴轴线旋转。o2为立铣刀轴线与工件已加工面的交点,以o01为原点,刀盘的旋转轴线为z1轴,o01o2为x1轴建立坐标系o01x1y1z1,此坐标系既随刀盘平动又随刀盘转动。以o2为原点,立铣刀的旋转轴线为z2轴,o2p为x2轴建立坐标系o2x2y2z2,此坐标系既随立铣刀移动又随立铣刀转动。以x0轴延长线上的一点oq为原点,对应的坐标轴分别与坐标系o01x0y0z0的坐标轴平行,建立oqxqyqzq坐标系。取工件上的一点os为原点,对应的坐标轴分别与坐标系xqyqzq的坐标轴平行,建立osxsyszs坐标系。

(a) 复合铣削立体坐标系

(b) 复合铣削平面坐标系

图2 复合铣削坐标系

Fig.2 Compound milling coordinate system

x1与x0的夹角为θ1,x2与x1延长线的夹角为θ2,则

(1)

式中,nc为刀盘转速;n为立铣刀转速。

将螺旋刃立铣刀切削刃上一点绕自身轴线的旋转的线速度大小v与其回转轴线绕机床主轴轴线的旋转的线速度大小vc的比值定义为切削速率比k,即

(2)

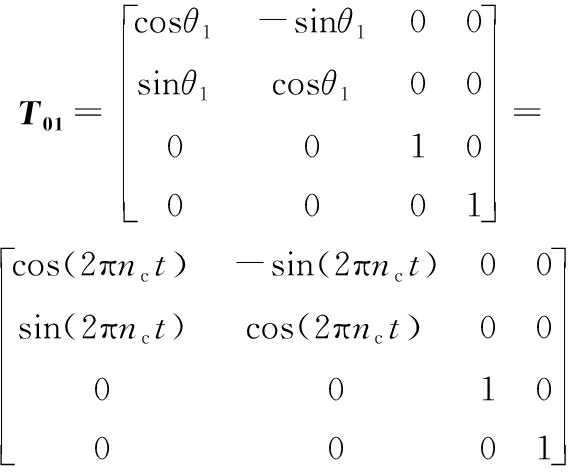

o01o2的距离(刀盘回转半径)为R,o2p的距离(立铣刀回转半径)为r。坐标系x1y1z1与坐标系x0y0z0的关系齐次变换矩阵为

(3)

坐标系o2x2y2z2与坐标系o01x1y1z1的关系齐次变换矩阵为

(4)

p点在坐标系o2x2y2z2中表示为

rp2=![]()

(5)

p点在坐标系o01x0y0z0中表示为

rp0=T01T12rp2

(6)

坐标系o01x0y0z0与坐标系oqxqyqzq的关系齐次变换矩阵为

(7)

式中,m为立铣刀数;aef为进给量;vf为进给速度(图3a)。

点p在坐标系oqxqyqzq的复合铣削轨迹方程为

rpq=T0qrp0

(8)

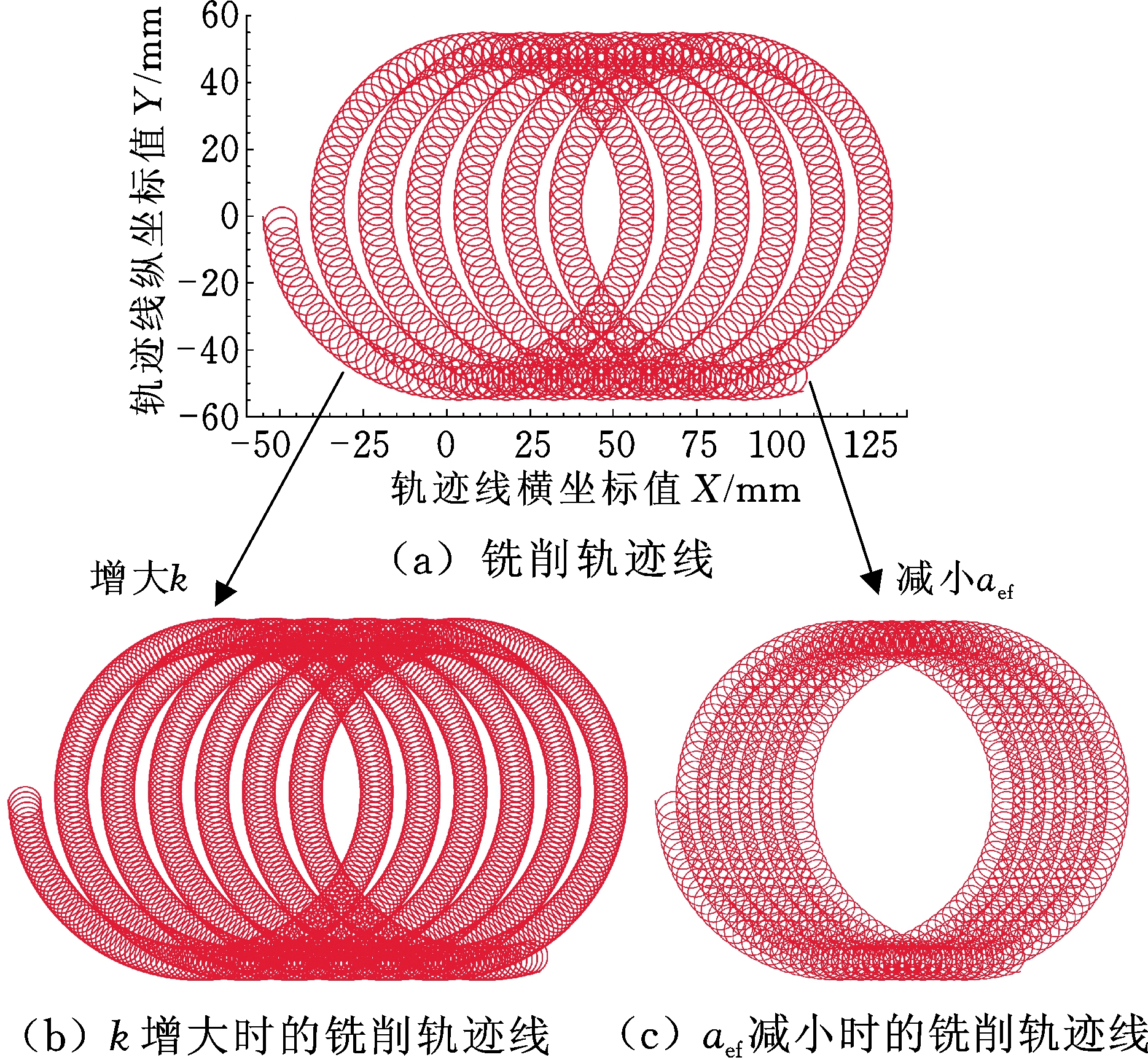

根据复合铣削轨迹方程可得复合铣削轨迹线为大摆线上的小摆线(称为二次摆线),如图3a所示,其中具体参数为:R=50 mm,r=5 mm,k=10,aef=15 mm。将图3a中的具体参数k增大到20得图3b所示的铣削轨迹线,将图3a中的具体参数aef 减小到6 mm得图3c所示的铣削轨迹线。

图3 复合铣削轨迹线

Fig.3 Compound milling trace

实际上,复合加工一般由多个旋转运动和多个移动复合而成,可通过上述齐次变换矩阵的方法得到其复合加工轨迹方程和复合加工轨迹线。

3 复合铣削轨迹与表面形貌

3.1 复合铣削轨迹与表面形貌关系的理论分析

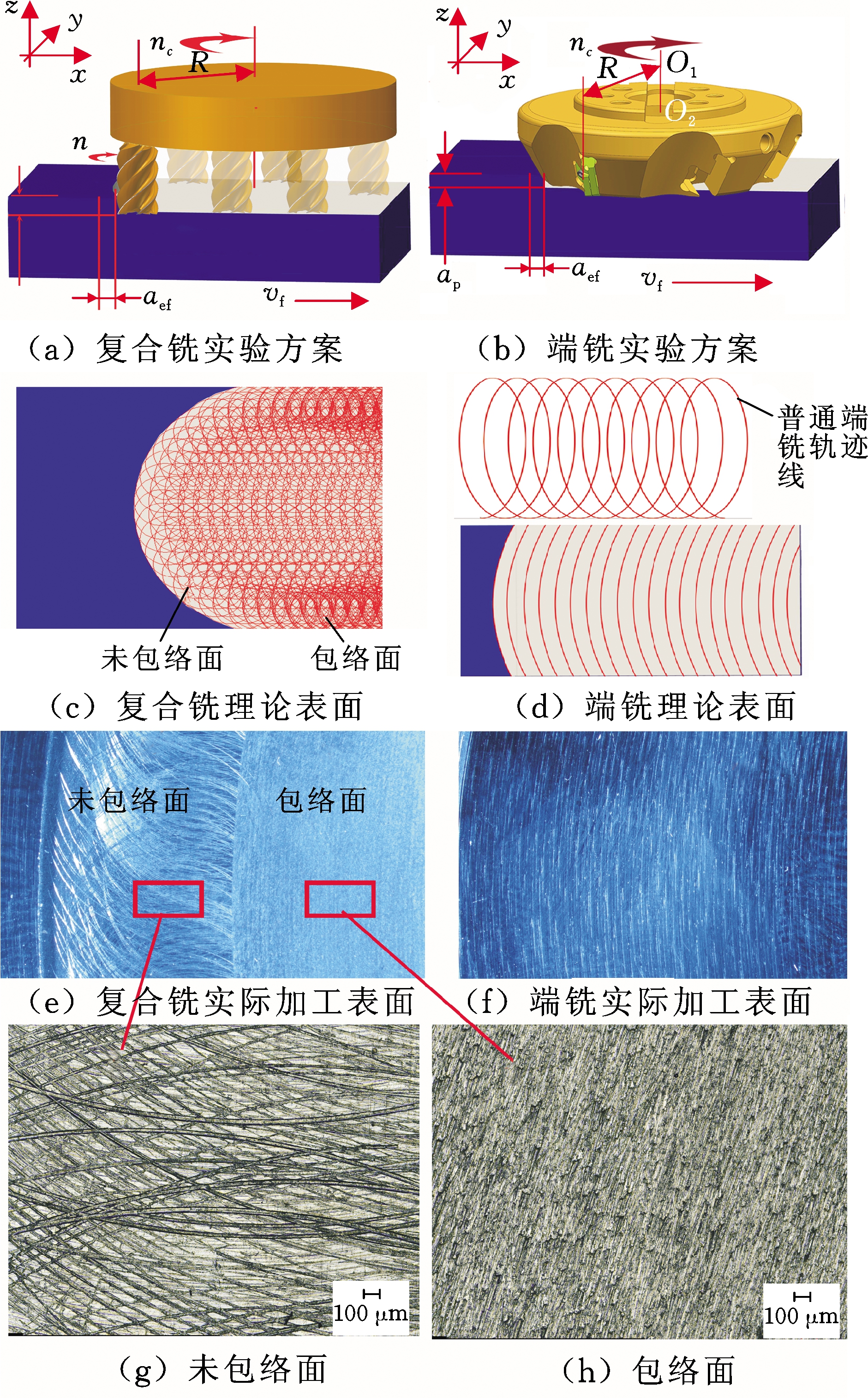

铣削轨迹与刀位轨迹(图4)是两个不同的概念,铣削轨迹与切削规律联系更密切,因而更能反应切削规律的本质。虽然复合铣削刀位轨迹为摆线,但实际铣削轨迹线为二次摆线(见图4),所以复合铣削的理论表面纹理(图5c)和实际加工表面纹理(图5e)均与铣削轨迹线为摆线的普通端铣的不同(图5)。普通端铣的铣削轨迹线为摆线(图5d),根据铣削轨迹线可得普通端铣的理论表面纹理(图5d)和实际加工表面纹理(图5f)。复合铣和普通端铣的加工纹理对比如图5所示。

图4 铣削轨迹、刀位轨迹

Fig.4 Milling path and tool position path

图5 复合铣削和传统端铣的加工表面

Fig.5 Machining surfaces of compound milling and traditional end milling

由式(4)、式(7)可知,复合铣削轨迹方程与切削速率比k、进给量aef密切相关,因而切削速率比k和进给量aef的取值直接影响复合铣削轨迹线,k越大,小摆线越密,即小摆线上对应点C、D距离越近(图3b、图4);aef越小,大摆线越密,即大摆线上对应点A、B距离越近(如图3c、图4所示)。因此,当复合铣削取较小的aef时,多个立铣刀的切削刃上切削点的铣削轨迹线重叠,对已加工表面形成包络面。包络面的表面形貌由大摆线和小摆线共同形成,因而包络面的表面形貌既与aef相关又与k相关。正在加工表面由于铣削轨迹线未重叠故为未包络面(图5c、图5e)。未包络面的表面形貌主要由小摆线形成,因而未包络面的表面形貌取决于k。用基恩士VK-X200轮廓扫描仪测量,得到未包络面、包络面微观放大图(图5g、图5h)。由图5g可看出未包络面明显的刀痕,铣削轨迹线稀松,纹理粗糙,因此切削层残留面积大;而随着多个立铣刀的切削刃上切削点多次包络切削,包络面(图5h)铣削轨迹线密集,区域的纹理光滑,切削层残留面积减小。

3.2 复合铣削轨迹与表面形貌关系的实验验证与结果分析

3.2.1 实验1

实验方案如图5a、图5b所示,复合铣削取aef=0.2 mm,ap=0.4 mm,n=1 200 r/min,k=180,端铣取aef=0.2 mm,ap=0.4 mm,nc=1 200 r/min,实验工件材质均为45钢,实验用端面铣刀和螺旋立铣刀材质为硬质合金,刀具前角均为10°,后角均为12°。用Discovery V12体视显微镜观测切削表面,结果见图5e和图5f。由图5e可知,包络面的表面质量明显高于未包络面。采用中国时代公司TR240接触式粗糙度测量仪对上述复合铣的未包络面、包络面以及普通端铣表面的表面粗糙度进行测量,测得复合铣的未包络面、包络面和普通端铣表面的表面粗糙度Ra分别为0.412 μm、0.236 μm和0.422 μm。由此可知,复合铣的包络面质量明显高于未包络面,复合铣的未包络面与普通端铣的表面粗糙度相差不大。

3.2.2 实验2

实验1的其他参数不变,aef分别取0.2 mm、0.4 mm、0.6 mm、0.8 mm、1.0 mm,测得对应复合铣的未包络面、包络面的表面粗糙度Ra,实验结果如图6所示。由实验结果可以看出,aef对复合铣的未包络面的表面粗糙度影响不大,而包络面的表面粗糙度随aef增大而增大,由前面理论分析可知,aef的改变并不改变未包络面铣削轨迹线的密集程度,而铣削轨迹线的密集程度直接影响切削层残留面积,切削层残留面积直接影响表面粗糙度,因此,aef对复合铣的未包络面的表面粗糙度影响不大;相反,aef的改变却会改变包络面铣削轨迹线的密集程度(图3c),aef越小,包络面铣削轨迹线越密,表面粗糙度越小。

图6 aef与表面粗糙度Ra的关系图

Fig.6 Relationship between aef and surface roughness Ra

另外,复合铣的aef取较大值(最大值可等于螺旋立铣刀的直径,本实验中为10 mm)时也能较好地完成对表面的加工,而根据切削实践和工艺手册,普通端铣的每齿进给量最大不超过1 mm,因此复合铣可通过取较大aef来提高加工效率。

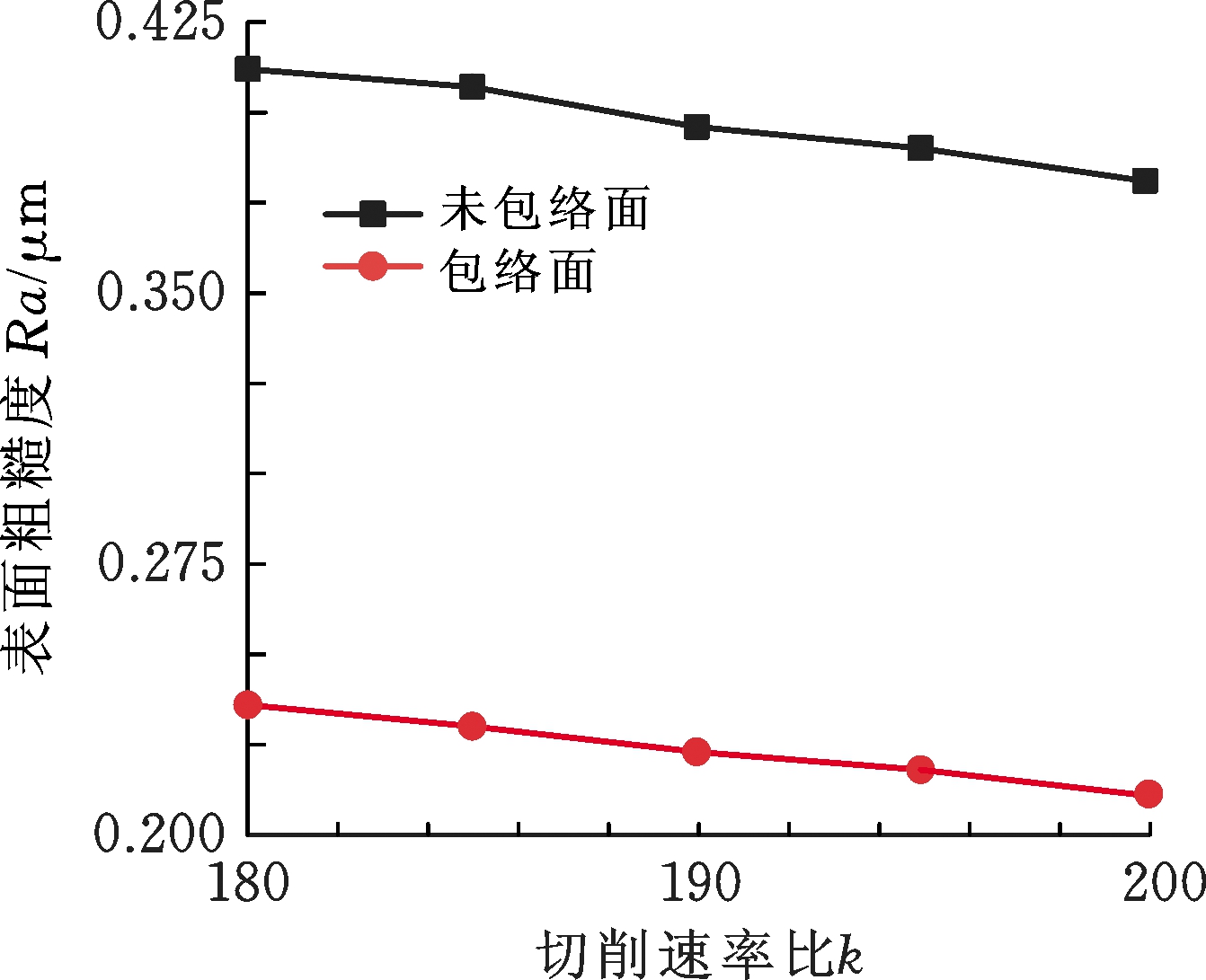

3.2.3 实验3

实验1的其他参数不变,k分别取180、185、190、195、200,测得对应复合铣的未包络面、包络面的表面粗糙度Ra,实验结果如图7所示。由实验结果可以看出,未包络面和包络面的表面粗糙度Ra均随着k的增大而减小,由理论分析可知,k的改变既改变未包络面又改变包络面铣削轨迹线的密集程度,而铣削轨迹线的密集程度直接影响切削层残留面积,切削层残留面积直接影响表面粗糙度,k越大,未包络面、包络面的铣削轨迹线越密,表面粗糙度越小。

图7 k与表面粗糙Ra的关系图

Fig.7 Relationship between k and surface roughness Ra

由图6、图7可以看出,未包络面的表面粗糙度Ra仅与k相关,包络面的表面粗糙度Ra既与aef相关又与k相关。

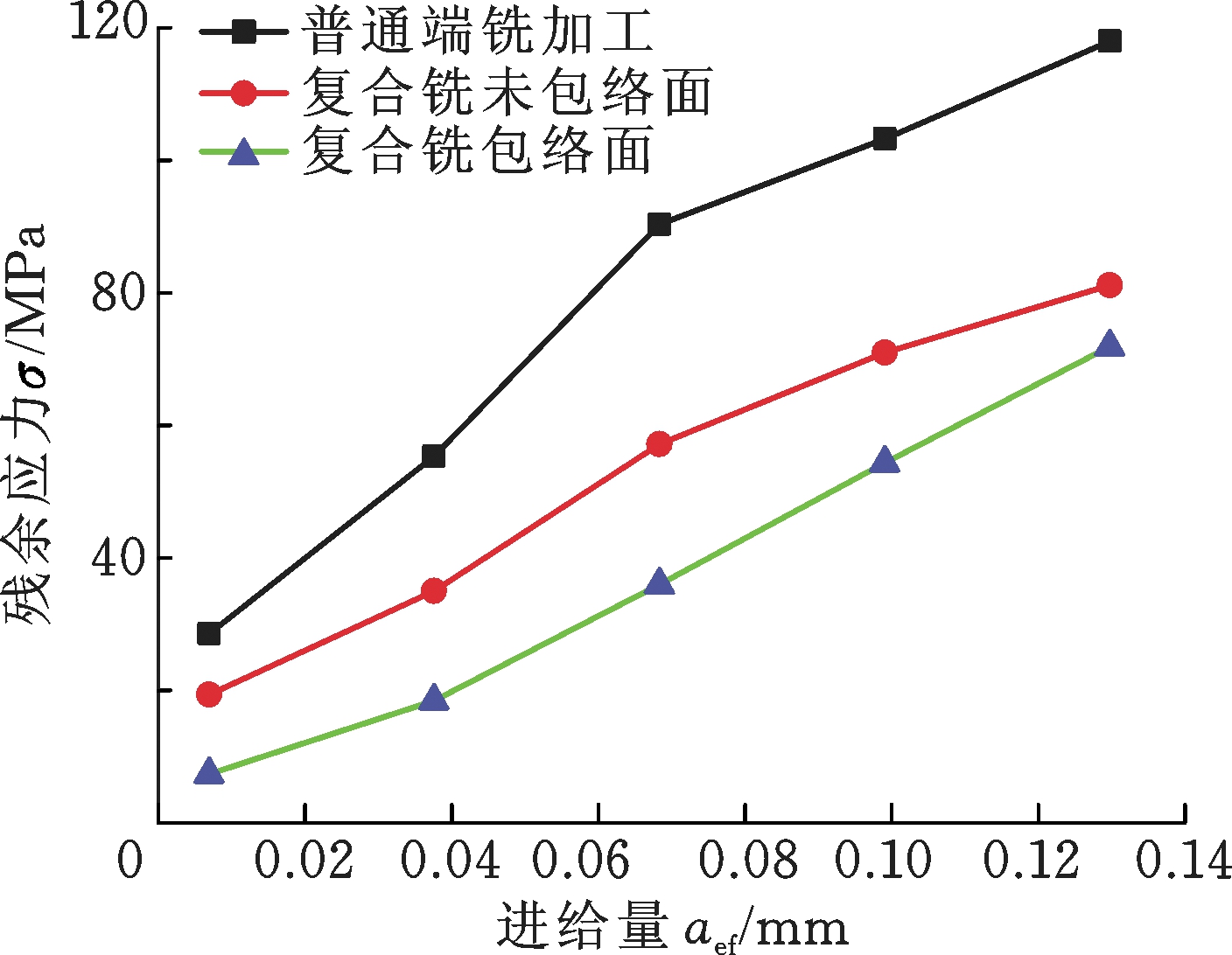

4 复合铣削轨迹与残余应力

复合铣削与普通端铣实现的工件切削功能相同,但两者铣削轨迹完全不同。采用图5a、图5b所示的实验方案对工件进行切削,普通端铣和复合铣削分别取相同的切削参数(铣削速度v均取100 m/min,ap均取0.2mm,aef分别取0.025 mm、0.05 mm、0.075 mm、0.1 mm、0.125 mm)切削实验工件,复合铣削的k=180,实验工件材料为6063DL31铝合金,端面铣刀和螺旋立铣刀材质为硬质合金,刀具前角均为10°,后角均为12°。实验工件加工完毕后立即采用爱思特X-350A X射线应力测定仪进行测量,以避免因自然时效等因素导致的材料表面残余应力误差,测量方向为平行于铣刀进给方向。实验结果如图8所示。

图8 复合铣削和传统端铣的的表面残余应力

Fig.8 Surface residual stresses in compound milling and conventional end milling

由实验结果可以看出,复合铣削残余应力比普通端铣残余应力小,而复合铣削中的包络面残余应力比未包络面残余应力小。由文献[12]可知,复合铣削方法因特殊的铣削轨迹,复合铣削的切削力较传统的端面铣削切削力减小了30%以上。复合铣削残余应力比普通端铣残余应力小的原因可能与切削力的大幅度降低、良好的散热条件以及刀具对包络面的多次挤压等有关,具体机理有待进一步研究。从工件使用的角度,较小的残余应力显然更有利。

5 结论

(1)复合加工一般由多个旋转运动和多个移动复合而成,因此可通过齐次变换矩阵的方法得到其复合加工轨迹方程和复合加工轨迹线。铣削轨迹与刀位轨迹是两个不同的概念,铣削轨迹与切削规律联系更密切,因而更能反映切削规律的本质。

(2)行星复合铣削的铣削轨迹为二次摆线,切削速率比k越大,小摆线越密,进给量aef越小,大摆线越密;普通端铣的铣削轨迹为摆线,由于复合铣削与普通端铣的铣削轨迹不同,两者的表面形貌完全不同。

(3)当复合铣削的进给量aef取值小于螺旋刃立铣刀直径时,在工件表面形成未包络面和包络面。复合铣的包络面的表面粗糙度明显小于未包络面的表面粗糙度,复合铣的未包络面与普通端铣的表面粗糙度相差不大。

(4)aef对复合铣的未包络面的表面粗糙度影响不大,而包络面的表面粗糙度Ra随aef增大而增大。未包络面和包络面的表面粗糙度Ra均随着切削速率比k的增大而减小。

(5)复合铣削残余应力比普通端铣残余应力小,而复合铣削中的包络面残余应力比未包络面残余应力小。

[1] SCHULZ H, SPUR G. High Speed Turn-milling:a New Precision Manufacturing Technology for the Machining of Rotationally Symmetrical Workpieces[J]. CIRP Annals:Manufacturing Technology, 1990, 39(1): 107-109.

[2] FILHO J M C. Prediction of Cutting Forces in Mill Turning through Process Simulation Using a Five-axis Machining Center[J]. International Journal of Advanced Manufacturing Technology, 2012, 58(1/4):71-80.

![]() M. Theory and Practice of Achieving Quality Surface in Turn Milling[J]. International Journal of Machine Tools & Manufacture, 1997, 37(5):709-715.

M. Theory and Practice of Achieving Quality Surface in Turn Milling[J]. International Journal of Machine Tools & Manufacture, 1997, 37(5):709-715.

[4] CHOUDHURY S K, BAJPAI J B. Investigation in Orthogonal Turn-milling towards Better Surface Finish[J]. Journal of Materials Processing Technology, 2005, 170(3):487-493.

[5] CHOUDHURY S K, MANGRULKAR K S. Investigation of Orthogonal Turn-milling for the Machining of Rotationally Symmetrical Work Pieces[J]. Journal of Materials Processing Technology, 2000, 99(1):120-128.

[6] SAVAS V, OZAY C. The Optimization of the Surface Roughness in the Process of Tangential Turn-milling Using Genetic Algorithm[J]. International Journal of Advanced Manufacturing Technology, 2008, 37(3/4):335-340.

[7] SAVAS V, OZAY C. Analysis of the Surface Roughness of Tangential Turn-milling for Machining with End Milling Cutter[J]. Journal of Materials Processing Technology, 2007, 186(1):279-283.

[8] CHEVRIER P, TIDU A, BOLLE B, et al. Investigation of Surface Integrity in High Speed End Milling of a Low Alloyed Steel[J]. International Journal of Machine Tools & Manufacture, 2003, 43(11):1135-1142.

[9] PAWADE R S, JOSHI S S, BRAHMANKAR P K. Effect of Machining Parameters and Cutting Edge Geometry on Surface Integrity of High-speed Turned Inconel 718[J]. International Journal of Machine Tools & Manufacture, 2008, 48(1):15-28.

[10] 王西彬,李慎旺,解丽静,等.一种行星复合铣削系统的设计方法:中国,201310013866.1 [P].2013-05-08.

WANG Xibin, LI Shenwang, XIE Lijing, et al. A Design Method of Planetary Compound Milling System: China, 201310013866.1 [P].2013-05-08.

[11] 王西彬,李慎旺,解丽静,等.行星铣刀:中国,201210160584.X [P].2012-09-05.

WANG Xibin, LI Shenwang, XIE Lijing, et al. Planetary Milling Cutter: China,201210160584.X [P]. 2012-09-05.

[12] LI S W, WANG X B, XIE L J, et al. The Milling-Milling Machining Method and Its Realization[J]. International Journal of Advanced Manufacturing Technology, 2015, 76(5/8):1151-1161.

[13] 李慎旺. 铣-铣复合加工方法的刀具寿命分析研究[J]. 现代制造工程, 2018(2):102-106.

LI Shenwang. Analysis of Cutting Life of the Milling-Milling Machining Method[J]. Modern Manufacturing Engineering,2018(2):102-106.

[14] 郑建新, 任元超. 7050铝合金二维超声滚压加工表面完整性综合评价[J]. 中国机械工程, 2018,29(13):1622-1626.

ZHENG Jianxin, REN Yuanchao. Comprehensive Assessment of Surface Integrity in Two Dimensional Ultrasonic Rolling 7050 Aluminum Alloys[J]. China Mechanical Engineering, 2018,29(13):1622-1626.

[15] 刘彦臣, 庞思勤, 王西彬, 等. 表面完整性对高强度钢疲劳寿命影响的试验研究[J]. 兵工学报,2013,34(6):759-764.

LIU Yanchen,PANG Siqin,WANG Xibin,et al. Experimental Study on Effect of Surface Integrity on High-strength Steel Fatigue Life[J]. Acta Armamentarii,2013,34(6):759-764.

[16] SASAHARA H. The Effect on Fatigue Life of Residual Stress and Surface Hardness Resulting from Different Cutting Conditions of 0.45%C Steel[J]. International Journal of Machine Tools & Manufacture, 2005, 45(2):131-136.

[17] NOORI H, JAIN M, NIELSEN K, et al. Effect of Deformation-induced Residual Stress on Peel Strength of Polymer Laminated Sheet Metal[J]. Journal of Adhesion, 2016, 92(10):862-876.

[18] TANG Z T, LIU Z Q, PAN Y Z, et al. The Influence of Tool Flank Wear on Residual Stresses Induced by Milling Aluminum Alloy[J]. Journal of Materials Processing Technology, 2009, 209(9):4502-4508.