0 引言

连续纤维增强复合材料具有比强度高、比刚度大、质量小、抗疲劳、耐腐蚀等一系列优异的性能,在航空航天结构件减重、船舶抗腐蚀、汽车轻量化等领域的需求越来越大[1-3]。3D打印技术具有自动化程度高、成形工序少、原材料利用率高、结构设计与制造一体化等优点[4],为单件小批量复杂零件和模具的快速制造提供了数字化解决方案。

近年来,关于熔融挤出打印工艺制造连续纤维增强树脂基复合材料的研究越来越多。MATSUZAKI等[5]、 DICKSON等[6]采用3D打印技术制造了连续纤维增强复合材料,研究了黄麻纤维、芳纶纤维、玻璃纤维和碳纤维增强热塑性树脂基复合材料样件的抗拉性能。MELENKA等[7]研究了纤维含量对3D打印连续纤维增强复合材料力学性能的影响,发现碳纤维含量越高构件的拉伸强度和弹性模量越大。JUSTO等[8]研究发现3D打印连续纤维增强复合材料内部存在大量孔隙,认为内部孔隙是影响连续纤维增强复合材料力学性能的重要因素。YAMAWAKI等[9]发现退火处理工艺对3D打印连续纤维增强复合材料力学性能并无明显影响,但热压处理后的复合材料拉伸性能得到了大幅提升。DICKSON等[10-11]提出了一种0°/90°编织结构打印方法,对比了3D打印开孔板和机加工开孔板的力学性能,发现3D打印开孔板的拉伸强度和弹性模量更高。目前,国内外关于3D打印连续纤维增强复合材料力学性能的研究主要集中在纤维种类、纤维含量以及构件后处理工艺上,关于填充路径对3D打印复合材料力学性能的研究较少。

van de WERKEN等[12]采用3D打印技术制造了不同几何形状和纤维定角度打印的连续纤维增强复合材料测试样件,并进行了力学性能测试,发现构件几何形状和填充角度对复合材料力学性能有很大影响。YAMANAKA等[13]采用遗传算法优化开孔板中的纤维填充路径,并利用有限元仿真技术进行拉伸性能仿真计算,结果显示纤维铺放路径优化后的样件拉伸强度比纤维定角度直线铺放的样件拉伸强度提高了173%。ZHANG等[14]利用有限元仿真技术,对比研究了开孔板拉伸载荷作用下纤维沿主应力轨迹填充和纤维沿直线填充的开孔板力学性能,发现纤维沿主应力轨迹填充的复合材料强度和刚度高于纤维直线填充的复合材料。KHAN等[15]采用纯树脂材料打印主应力轨迹填充和直线填充开孔板构件进行拉伸试验,发现沿主应力方向填充的构件抗拉强度提高了38%。以上关于连续纤维增强复合材料力学性能的有限元计算结果均表明,纤维沿主应力轨迹路径填充的复合材料力学性能高于纤维直线填充的复合材料,但并未对实际3D打印连续纤维增强复合材料进行力学性能测试。

本文以应变能密度和蔡-吴(Tsai-Wu)强度比理论为理论基础,使用有限元仿真技术获取构件拉伸载荷作用下的应力分布,并提取各网格单元节点坐标,使用MATLAB将离散网格节点拟合为主应力轨迹填充路径并输出3D打印用G代码;对比了主应力轨迹路径填充开孔板、栅格路径填充开孔板以及机械加工开孔板的拉伸强度和弹性模量。

1 材料与方法

1.1 试验材料

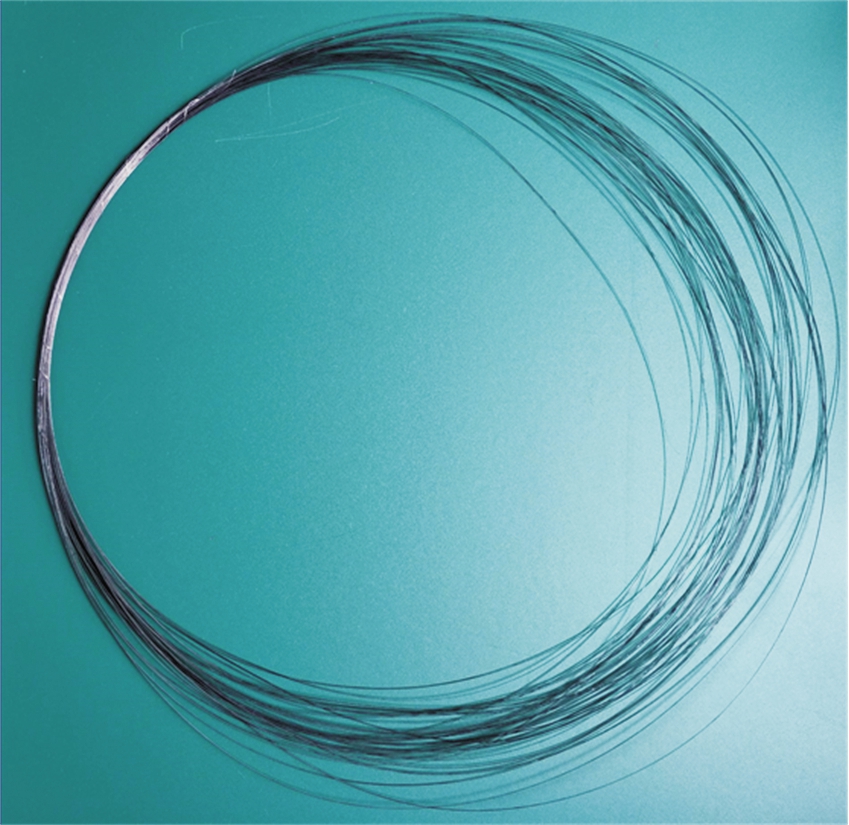

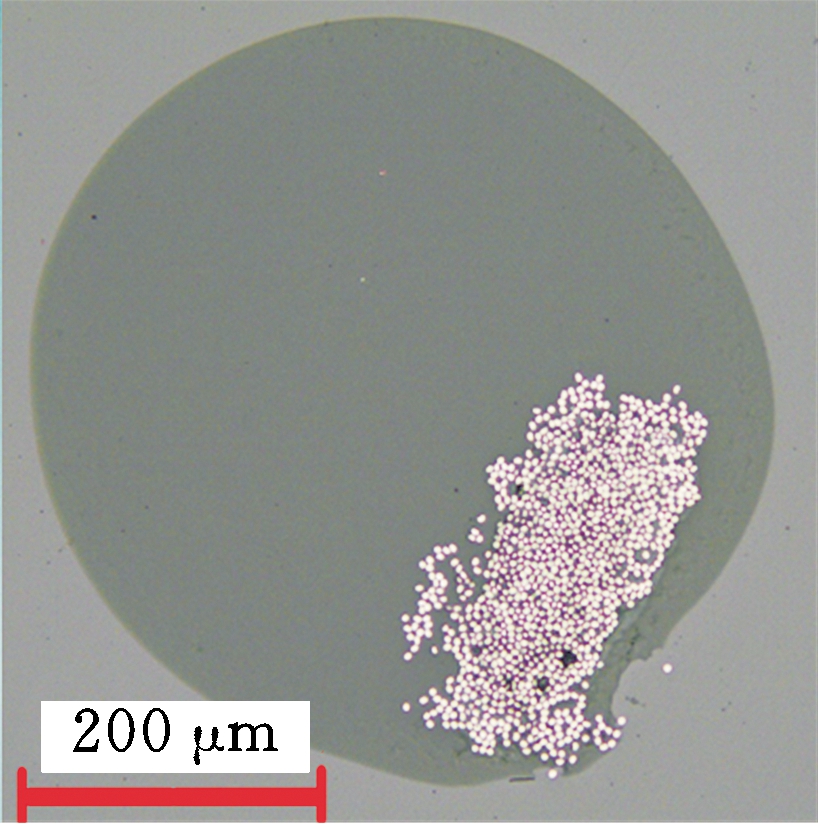

纤维采用日本东丽公司生产的T300系列 1K碳纤维丝束。碳纤维的拉伸强度为3 530 MPa,弹性模量为230 GPa,碳纤维单丝直径7 μm。树脂采用美国Nature Works公司生产的聚乳酸4032D颗粒(熔点为175 ℃),利用自制的丝材成形设备制备直径0.7 mm的连续纤维预浸丝材(图1a),图1b为预浸丝材截面。

1.2 模型的建立与路径填充类型

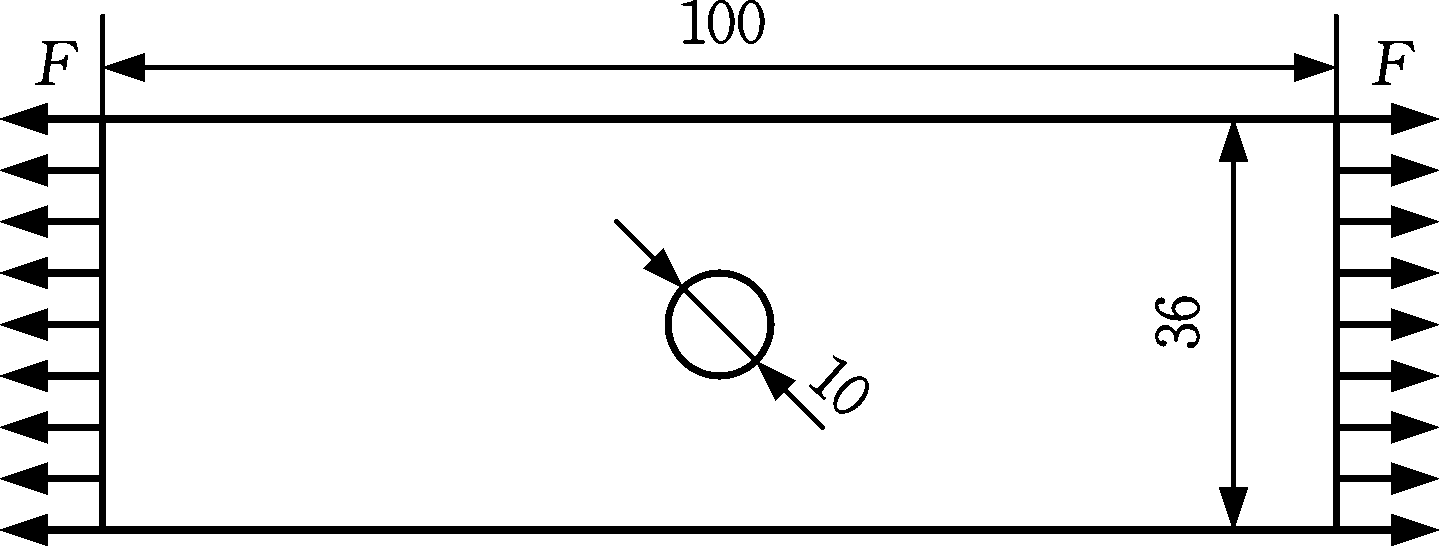

以开孔板为典型测试样件建立图2所示的开孔板几何模型,开孔板长度L=100 mm、宽度W=36 mm、厚度H=4 mm,圆孔位于平板中心位置,直径为10 mm。三种类型开孔板样件如图3所示,其中,类型1是3D打印栅格路径填充平板经过钻孔加工得到的机械加工开孔板,类型2为栅格路径填充3D打印开孔板,类型3为主应力轨迹路径填充3D打印开孔板。

(a) 预浸丝材

(b) 预浸丝材截面

图1 连续纤维预浸丝材

Fig.1 Prepreged continuous carbon fiber filament

图2 开孔板几何参数

Fig.2 Specimen geometry

(a) 类型1

(b) 类型2

(c) 类型3

图3 三种类型开孔板

Fig.3 Three types of open-hole plates

1.3 开孔板的打印及性能测试

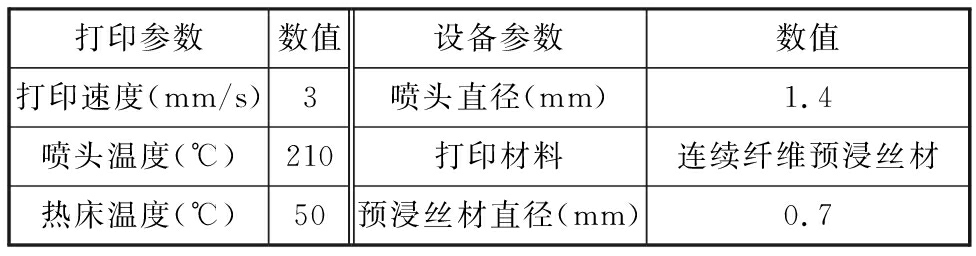

使用机械科学研究总院研制的连续纤维增强复合材料3D打印机(成形尺寸为300 mm×300 mm×300 mm,打印参数如表1所示)制造复合材料开孔板样件。为便于更换预浸丝材,采用直径1.4 mm的打印喷头。每种类型开孔板样件均制备3个以保证试验数据的可重复性。如图4所示,预浸丝材通过喉管进入加热喷头,加热块将树脂熔融,熔融的树脂和纤维混合物随喷头运动并固化在打印基板上,最终实现样件的打印,复合材料打印过程如图5所示。

表1 开孔板样件打印参数设置

Tab.1 Open-hole plate specimen printing parameters

打印参数数值设备参数数值打印速度(mm/s)3喷头直径(mm)1.4喷头温度(℃)210打印材料连续纤维预浸丝材热床温度(℃)50预浸丝材直径(mm)0.7

图4 复合材料3D打印示意图

Fig.4 Schematic diagram of 3D printing of composite material

图5 复合材料的打印

Fig.5 3D printing ofcomposites

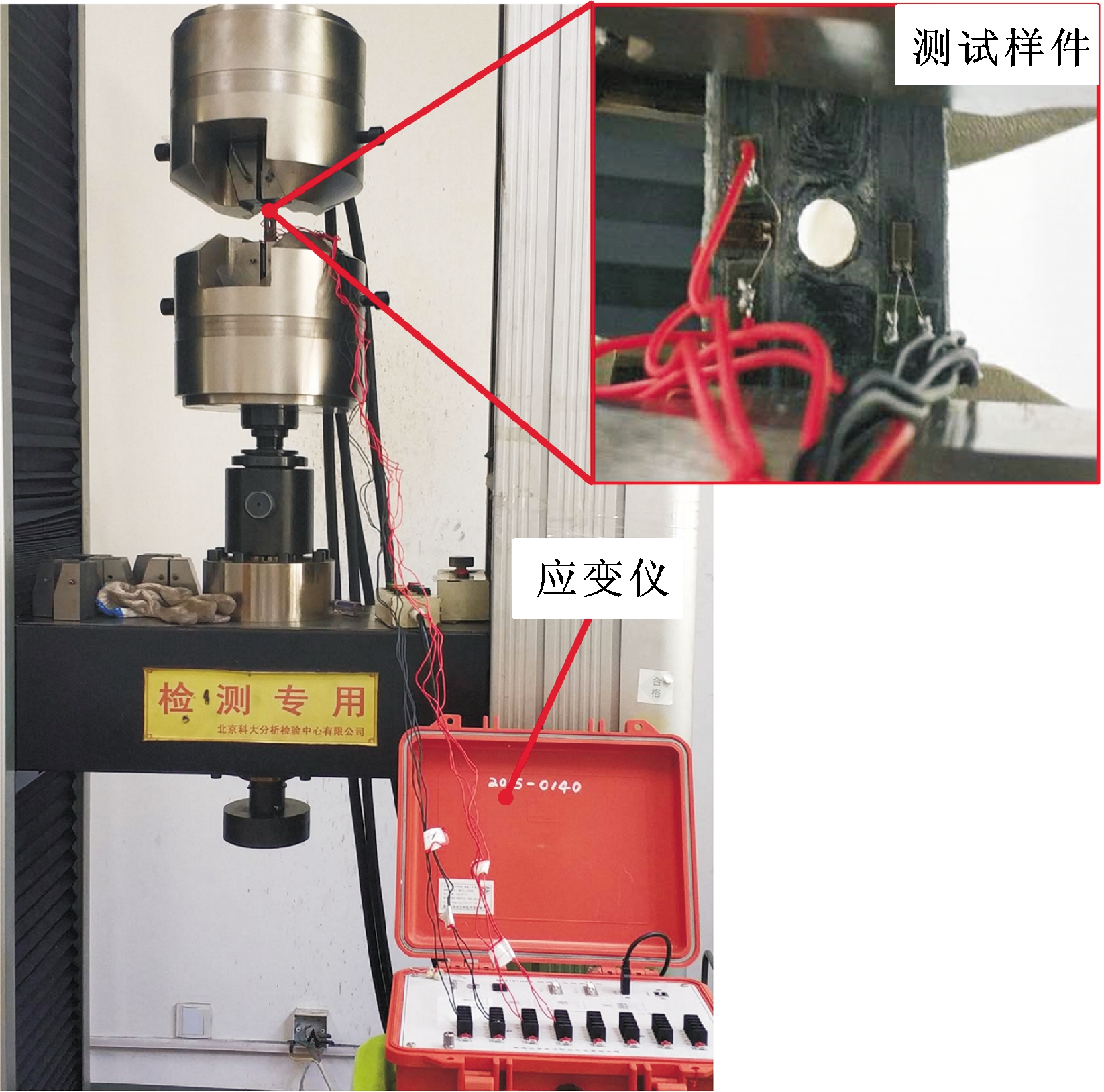

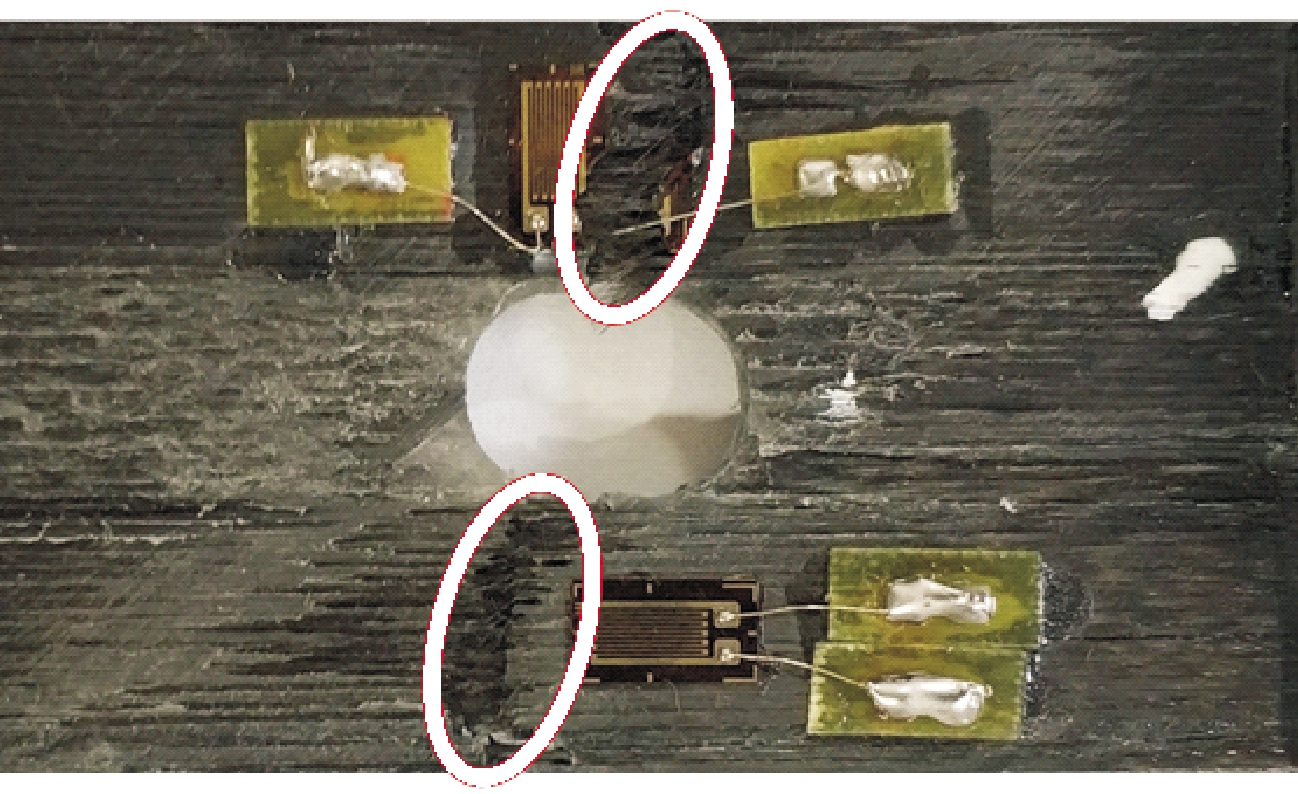

使用济南东测公司的WDW-100型微机控制电子万能材料试验机,以1mm/min的加载速率对开孔板测试样件进行拉伸性能测试,采用秦皇岛协力科技公司的XL2010DS8动静态电阻应变仪采集应变,图6所示为复合材料开孔板的拉伸性能测试;使用数字图像相关(digital image correlation,DIC)测试技术测量开孔板样件在拉伸过程中应变场的分布。

图6 复合材料开孔板拉伸性能测试

Fig.6 open-hole plates composites tensile test process

2 结果与讨论

2.1 主应力轨迹填充路径的获取

材料力学中,材料在二向应力状态下,已知某点的应力状态时,可获得该点的主应力平面及主应力方向,由主应力平面上的切应力τ12=0可得

(σx-σy)sin2α/2+τxycos2α=0

(1)

式中,α为主应力方向与X轴的夹角;σx为x平面主应力;σy为y平面主应力;τxy为切应力。

由此解得

(2)

此时材料的应变能密度最小,蔡-吴强度比最大,即安全裕度最大,连续纤维增强复合材料可获得更优的刚度分布和最高的拉伸强度[16]。

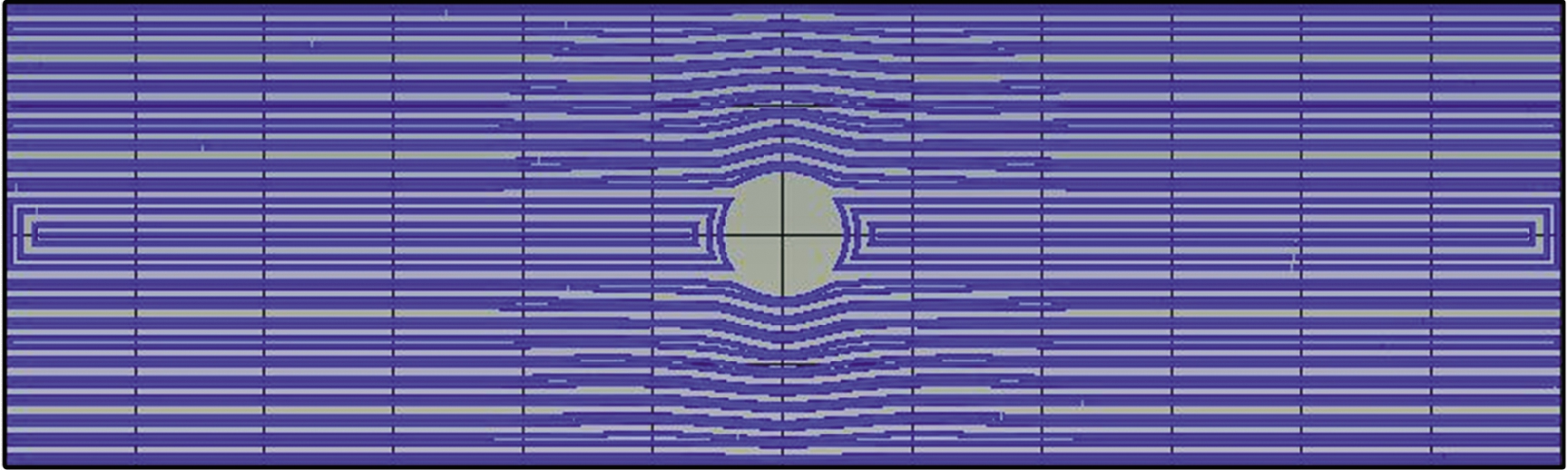

利用有限元计算的方法获得主应力轨迹路径曲线,首先使用有限元仿真软件ABAQUS对开孔板模型进行拉伸计算,其中,PLA树脂拉伸强度为65 MPa,弹性模量为2.13 MPa,泊松比为0.394。开孔板两侧受12 kN的单向拉伸载荷,使用S4R单元将开孔板划分为5 378个网格和5 565个节点,最终获得PLA树脂开孔板在单向拉伸载荷作用下各网格单元的主应力方向,如图7所示。

图7 开孔板各网格主应力分布

Fig.7 Mesh grid nodes stress distribution of open-hole plates

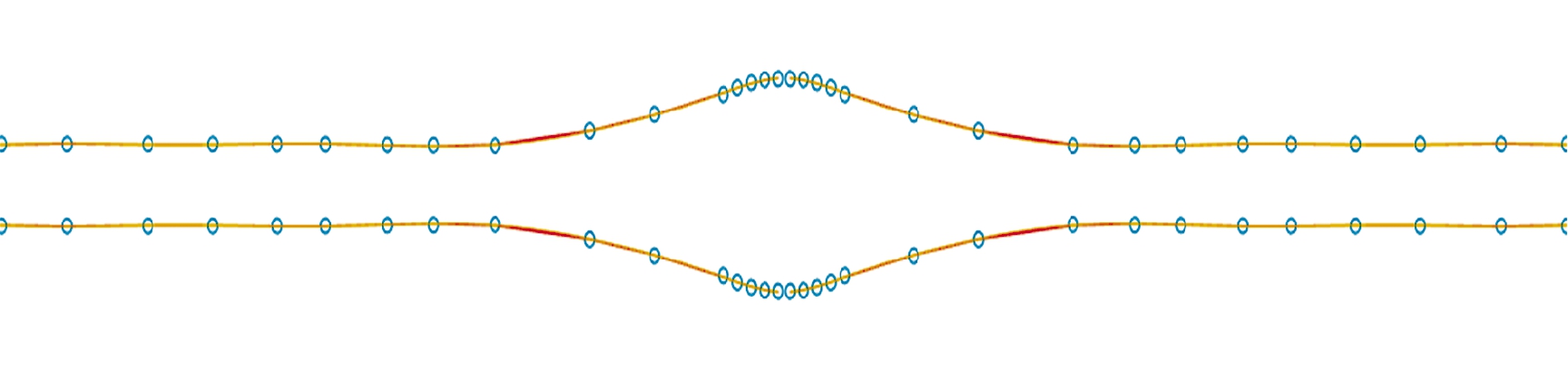

提取图7中开孔板有限元计算结果的网格节点坐标及主应方向,采用数据拟合的方式将离散网格节点拟合为一条主应力轨迹线,如图8a所示。最后将主应力轨迹曲线进行密化偏置,获得开孔板主应力轨迹填充路径,并输出3D打印加工代码(G代码),图8b所示为优化后开孔板主应力轨迹填充路径。

2.2 开孔板样件拉伸性能分析

复合材料开孔板拉伸强度计算公式为

σ=F/(WH)

(3)

式中,F为极限载荷,N。

(a) 主应力轨迹线

(b) 主应力填充路径

图8 主应力轨迹曲线

Fig.8 Principle stress trajectory

计算复合材料开孔板拉伸强度时忽略圆孔区域。复合材料开孔板弹性模量为

E=σ/η

(4)

式中,σ为拉伸强度,MPa;η为断裂伸长率。

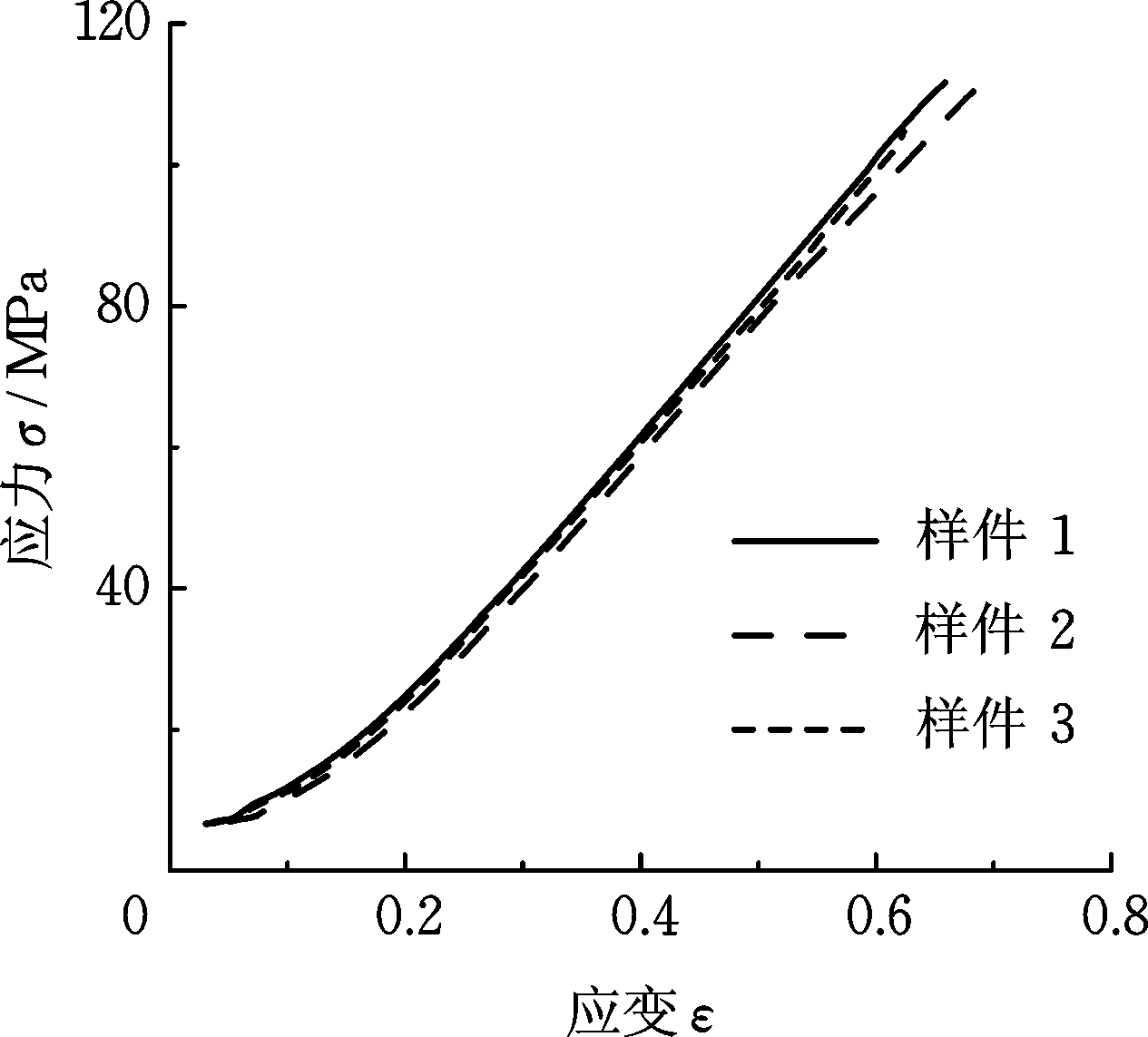

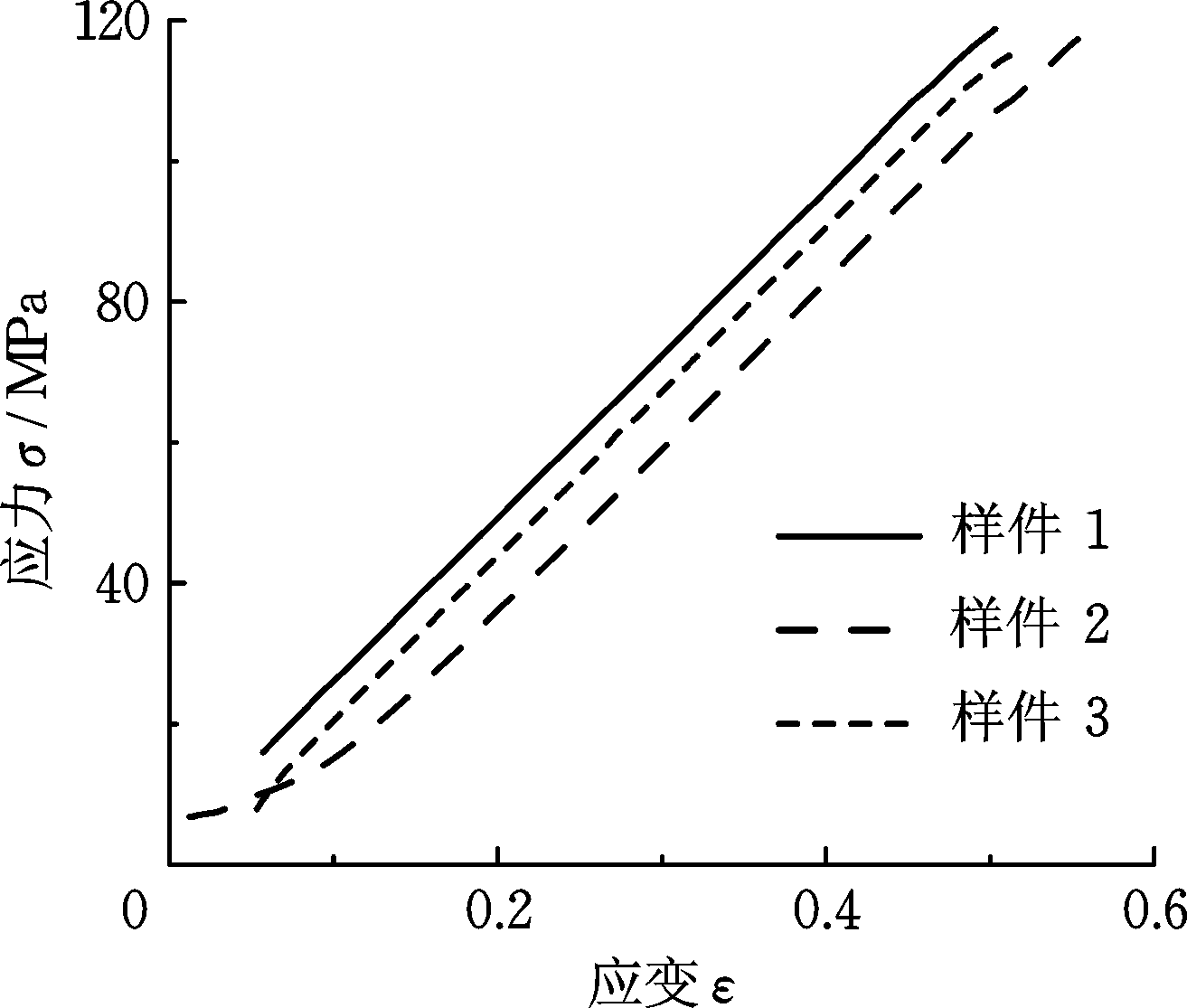

如图9所示,三种类型开孔板样件在圆孔两侧应力集中处发生脆性断裂,试验结果与标准开孔板拉伸测试断裂形式相同。三种类型开孔板应力-应变曲线见图10,开孔板在拉伸载荷作用下表现出良好的线弹性。

(a) 类型1

(b) 类型2

(c) 类型3

图9 三种开孔板构件断裂位置

Fig.9 Open-hole plates breaking position

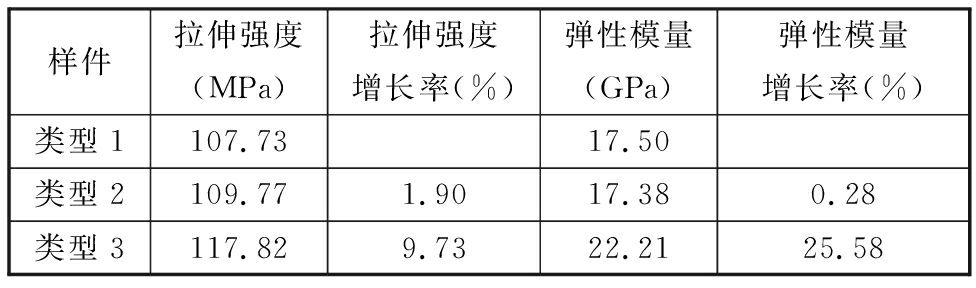

类型1和类型2开孔板均为栅格路径填充开孔板,因此对比类型1和类型2开孔板的拉伸强度,结果如表2所示,类型2开孔板平均拉伸强度比类型1开孔板高1.90%,类型2开孔板平均弹性模量比类型1开孔板高0.28%。

(a) 类型1

(b) 类型2

(c) 类型3

图10 三种类型开孔板应力-应变曲线

Fig.10 Three types of plates stress-strain curves

表2 三种类型开孔板拉伸力学性能

Tab.2 Three types of open-hole plates tensile properties

样件拉伸强度(MPa)拉伸强度增长率(%)弹性模量(GPa)弹性模量增长率(%)类型1107.7317.50类型2109.771.9017.380.28类型3117.829.7322.2125.58

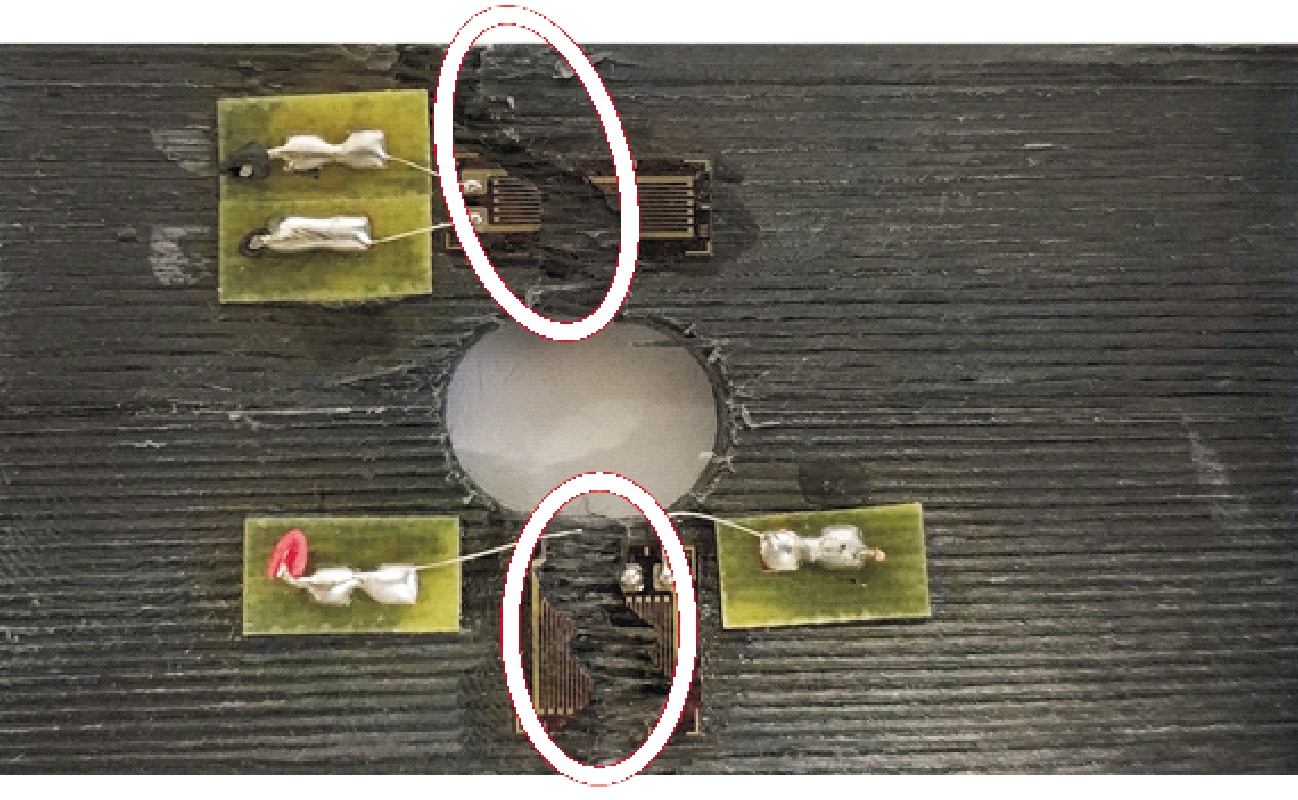

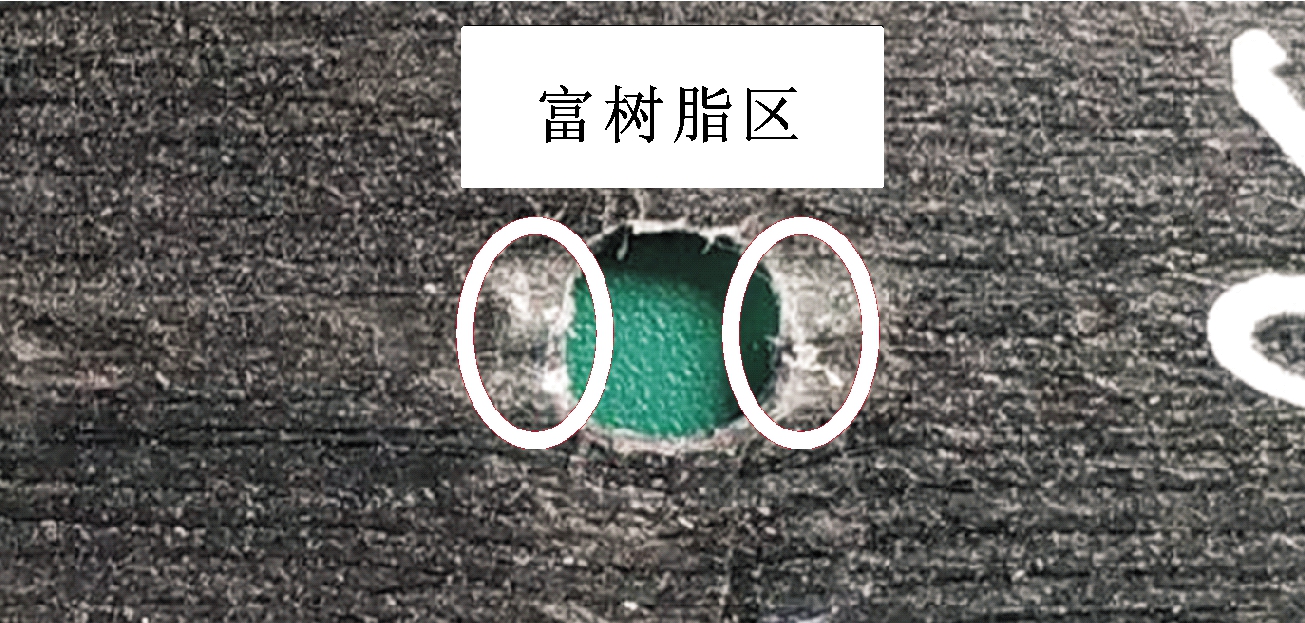

如图11所示,打印过程中拐角处的树脂不能快速凝固导致纤维滑移、开孔板局部树脂富集。如图7所示,通过对开孔板拉伸载荷作用下的有限元分析可以看出,开孔板平行于拉伸方向圆孔两侧的应力最小,且低应力区与富树脂区重合。如图12所示,开孔板断裂前低应力区的应变最小,因此拉伸过程中低应力区不易产生裂纹。对比类型1和类型2的开孔板拉伸测试结果可知,3D打印开孔板圆孔低应力区富树脂对开孔板力学性能影响很小,直接使用3D打印技术制造开孔板不会降低开孔板力学性能。

图11 3D打印开孔板富树脂区

Fig.11 Resin rich area of 3D printing open-hole plates

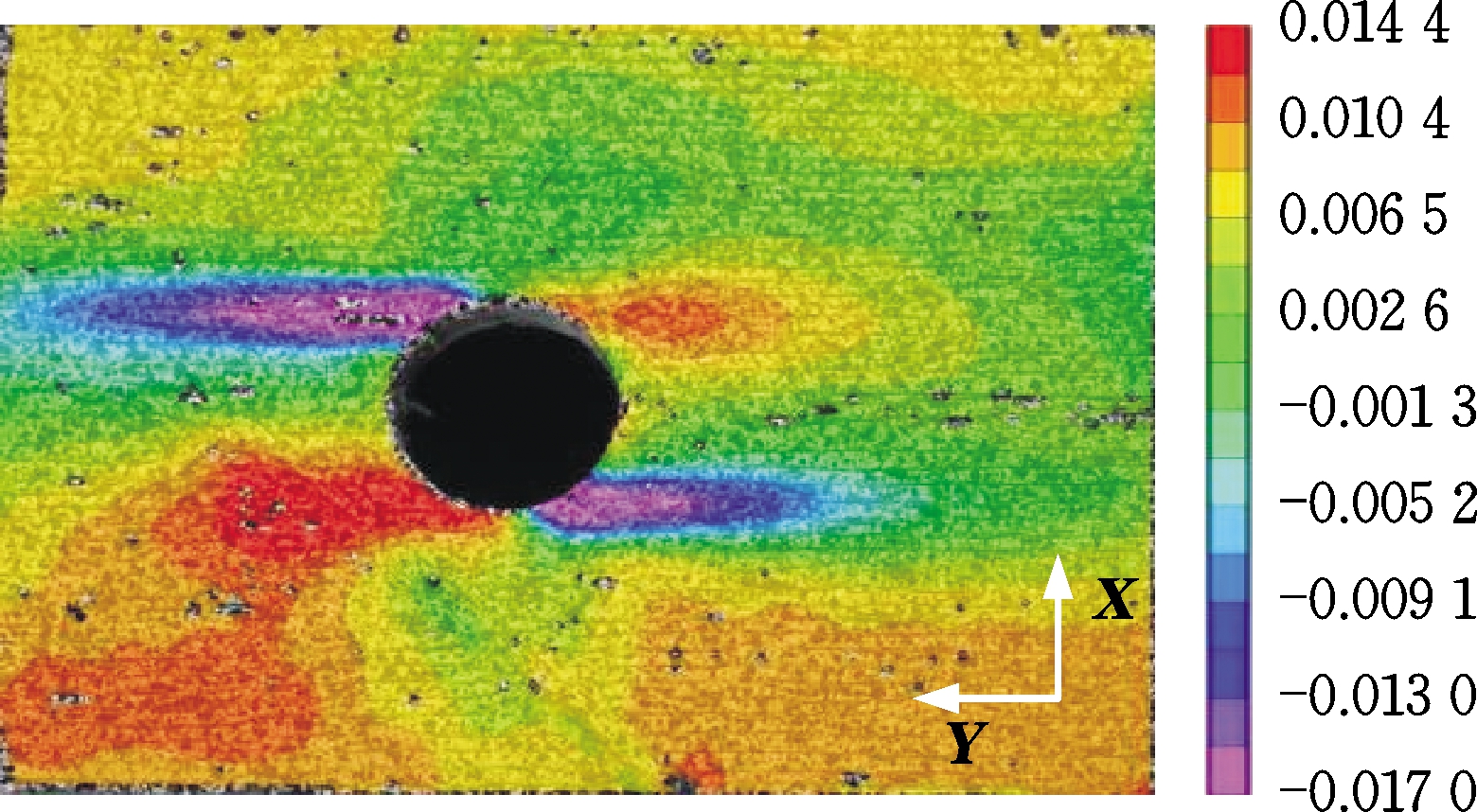

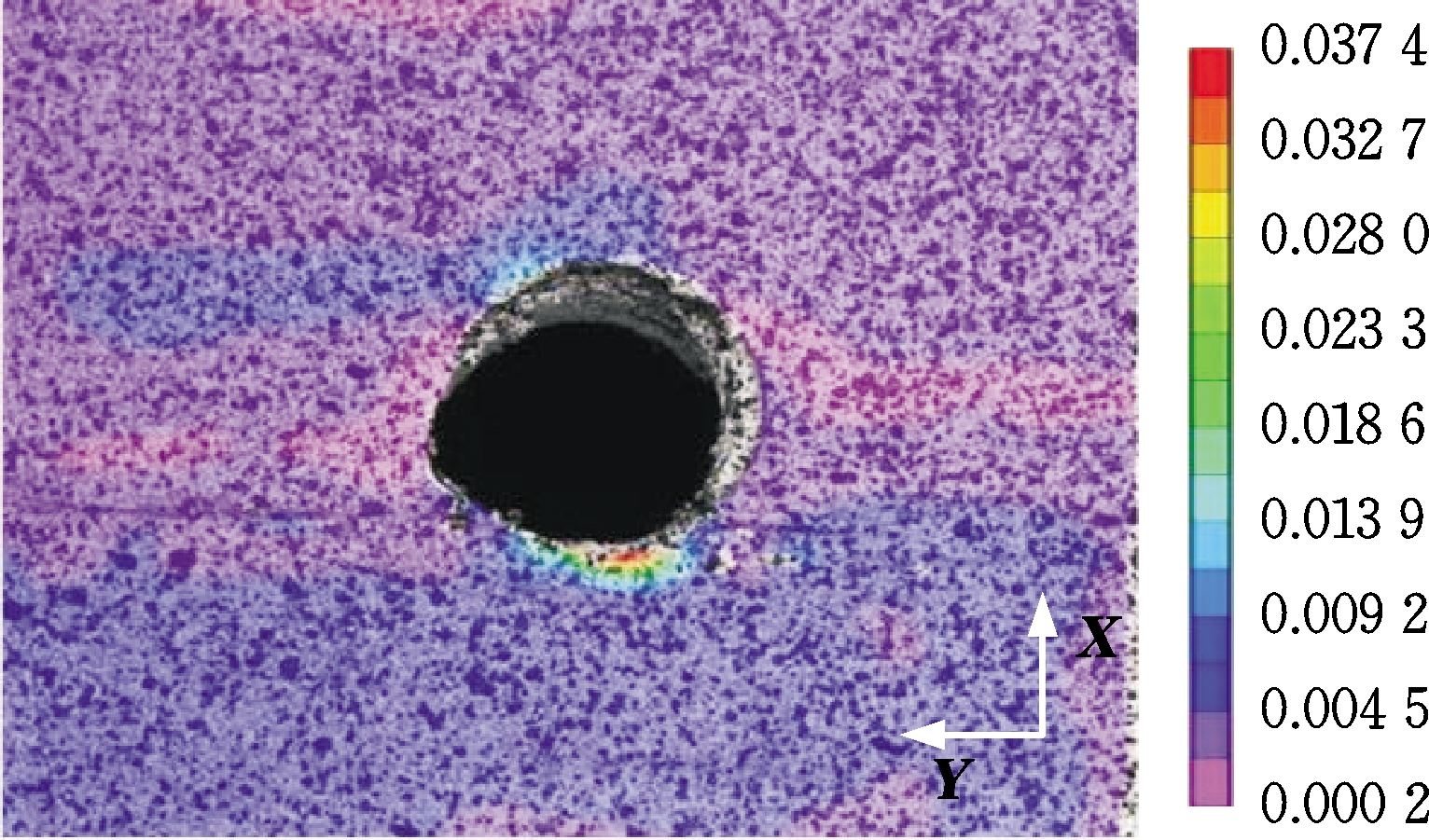

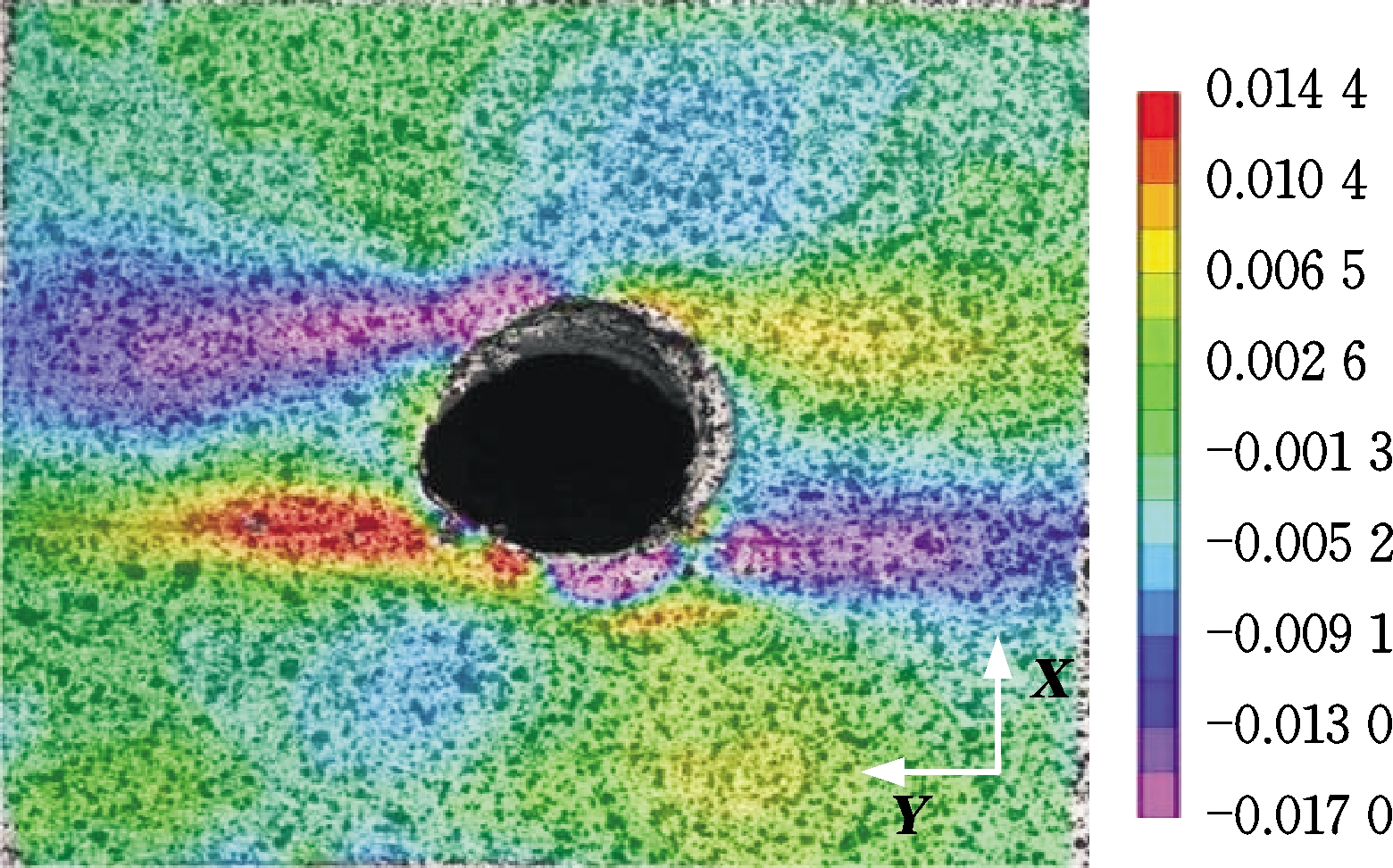

(a) 类型1主应变场

(b) 类型1剪应变场

(c) 类型3主应变场

(d) 类型3剪应变场

图12 两种开孔板应变场

Fig.12 Strain filed distribution of two types of open-hole plates

3种类型开孔板拉伸强度对比如表2所示,类型3的开孔板平均拉伸强度比类型1的开孔板高9.73%,比类型2的开孔板高7.33%;类型3的开孔板平均弹性模量比类型1的开孔板高25.58%,比类型2的开孔板高22.16%。由此可见,连续纤维增强复合材料中纤维沿主应力轨迹路径打印对连续纤维增强复合材料的刚度和强度均有提升作用。

2.3 样件应变场分布及微观结构分析

类型1和类型2的开孔板由于填充路径相同,拉伸强度和弹性模量相近,因此为分析栅格填充路径和主应力填充路径对开孔板样件拉伸性能的影响,对类型1和类型3的开孔板进行DIC测试分析。图12所示为两种开孔板在断裂前的应变场分布。类型3开孔板的最大主应变小于类型1开孔板,类型3开孔板的最大剪应变小于类型1开孔板,说明在拉伸过程中,类型3开孔板中沿主应力方向排布的纤维可以承载更大的应力来抵抗材料变形,并将应力传递到样件其他部位,减小了应力集中,提高了样件的拉伸强度和弹性模量。

开孔板拉伸断裂位置如图13所示,断裂位置有大量未包裹树脂的纤维被拉断拔出,为进一步研究产生该现象的原因,使用扫描电镜观察打印后的预浸丝材截面,发现经打印喷头加热和压实后的预浸丝材内部纤维丝之间互粘连较少,树脂浸渍程度低,导致复合材料开孔板中纤维丝被拉断拔出。通过观察样件内部结构发现,样件内部纤维在树脂中的分布不均匀,树脂与树脂、树脂与纤维之间存在大量的层间孔隙,这些缺陷会降低样件的整体力学性能。由以上分析可知,样件中纤维与树脂的不充分浸渍、纤维在树脂中的不均匀分布以及大量孔隙导致样件力学性能的不均匀,使得样件在载荷作用下极易产生裂纹扩展,降低材料的整体力学性能。

图13 复合材料内部结构分析

Fig.13 Composites microstructure analysis

3 结论

(1)对比机加工开孔板(类型1)和栅格路径填充3D打印开孔板(类型2)力学性能发现,二者的拉伸强度相差1.9%,弹性模量相差0.28%,因此采用3D打印技术代替钻孔加工制造开孔板不会降低开孔板的力学性能。

(2)对比三种类型开孔板的力学性能发现,复合材料中的纤维路径沿主应力轨迹路径的排布对复合材料样件力学性能有提升作用,因此可通过优化复合材料打印路径提高样件力学性能。

(3)纤维与树脂浸渍不充分、纤维在树脂中分布不均匀、样件中存在大量孔隙等缺陷会导致开孔板样件力学性能的不均匀,使样件在载荷作用下极易产生裂纹扩展,降低材料整体力学性能。

[1] 杜善义. 先进复合材料与航空航天[J]. 复合材料学报,2007(1): 1-12.

DU Shanyi. AdvancedComposite Materials and Aerospace Engineering[J]. Acta Materiae Compositae Sinica, 2007(1): 1-12.

[2] 范子杰,桂良进,苏瑞意. 汽车轻量化技术的研究与进展[J]. 汽车安全与节能学报, 2014, 5(1): 1-16.

FAN Zijie, GUI Liangjin, SU Ruiyi. Research and Development of Automotive Lightweight Technology[J]. Journal of Automotive Safety and Energy, 2014, 5(1):1-16.

[3] 施军,黄卓. 复合材料在海洋船舶中的应用[J]. 玻璃钢/复合材料, 2012(增刊1): 269-273.

SHI Jun, HUANG Zhuo. Application of Composite Material in the Marine Structures[J]. Fiber Reinforced Plastics/Composites, 2012(S1):269-273.

[4] 卢秉恒,李涤尘. 增材制造(3D打印)技术发展[J]. 机械制造与自动化, 2013, 42(4):1-4.

LU Bingheng, LI Dichen. Development of the Additive Manufacturing(3D Printing) Technology[J]. Machine Building & Automation, 2013, 42(4):1-4.

[5] MATSUZAKI R, UEDA M, NAMIKI M, et al. Three-dimensional Printing of Continuous-fiber Composites by In-nozzle Impregnation[J]. Sci. Rep., 2016, 6: 23058.

[6] DICKSON A N, BARRY J N, MCDONNELL K A, et al. Fabrication of Continuous Carbon, Glass and Kevlar Fiber Reinforced Polymer Composites Using Additive Manufacturing[J]. Additive Manufacturing, 2017, 16: 146-152.

[7] MELENKA G W, CHEUNG B K O, SCHOFIELD J S, et al. Evaluation and Prediction of the Tensile Properties of Continuous Fiber-reinforced 3D Printed Structures[J]. Composite Structures, 2016, 153: 866-875.

[8] JUSTO J, T VARA L, GARC

VARA L, GARC A-GUZM

A-GUZM N L, et al. Characterization of 3D Printed Long Fiber Reinforced Composites[J]. Composite Structures, 2018, 185: 537-548.

N L, et al. Characterization of 3D Printed Long Fiber Reinforced Composites[J]. Composite Structures, 2018, 185: 537-548.

[9] YAMAWAKI M, KOUNO Y. Fabrication and Mechanical Characterization of Continuous Carbon Fiber-reinforced Thermoplastic Using a Preform by Three-dimensional Printing and via Hot-press Molding[J]. Advanced Composite Materials, 2018, 27(2): 209-219.

[10] DICKSON A N, DOWLING D P. Enhancing the Bearing Strength of Woven Carbon Fiber Thermoplastic Composites through Additive Manufacturing[J]. Composite Structures, 2019, 212: 381-388.

[11] DICKSON A N, ROSS K, DOWLING D P. Additive Manufacturing of Woven Carbon Fiber Polymer Composites[J]. Composite Structures, 2018, 206: 637-643.

[12] van de WERKEN N, HURLEY J, KHANBOLOUKI P, et al. Design Considerations and Modeling of Fiber Reinforced 3D Printed Parts[J]. Composites Part B: Engineering, 2019, 160: 684-692.

[13] YAMANAKA Y, TODOROKI A, UEDA M, et al. Fiber Line Optimization in Single Ply for 3D Printed Composites[J]. Open Journal of Composite Materials, 2016, 6(4): 121-131.

[14] ZHANG H, YANG D, SHENG Y. Performance-driven 3D Printing of Continuous Curved Carbon Fiber Reinforced Polymer Composites: a Preliminary Numerical Study[J]. Composites Part B: Engineering, 2018, 151: 256-264.

[15] KHAN S, FAYAZBAKHSH K, FAWAZ Z, et al. Curvilinear Variable Stiffness 3D Printing Technology for Improved Open-hole Tensile Strength[J]. Additive Manufacturing, 2018, 24: 378-385.

[16] 师春燕. 曲线铺放层合板结构设计与数值分析[D]. 西安:西安理工大学,2013.

SHI Chunyan. Structural Design and Numerical Analysis on Curvilinear Placement Laminates[D]. Xi’an: Xi’an University of Technology, 2013.