0 引言

国内航空制造企业处于快速追赶发展时期,飞机结构件制造具有多机种、多状态、研制批产混线生产的特点。不同零件在不同阶段的制造进度、质量及成本需求各不相同,企业可提供的人员、设备、工具等制造资源在数量、质量方面的约束也在不断变化,工艺优化成为飞机结构零件加工企业技术人员的常态性工作。在这种多品种、变批量、状态变更频繁的生产环境下,工艺优化目标和资源约束具有动态性、复杂性、非线性的特点,工艺优化涉及的环节和影响因素复杂多变。在不同的需求和有限资源约束条件下,如何对工艺优化方向和优化环节进行有效识别,以及对优化的优先级进行准确判断,为企业带来最大的收益,是企业优化决策工作的基本问题。

由于不同企业的产品对象、制造环境、优化目的均存在较大差异,故针对不同的应用情景,其工艺优化的价值取向和决策方法也不同。如一些企业在制造过程中重点考虑环境以及成本的影响,在工艺规划中选择最优的环境影响与成本组合[1];一些企业主要考虑采购、加工、装配以及出厂检验等制造过程对加工质量的影响,采用基于加工过程的综合质量评估方法进行评估[2];同样关注质量,另一些企业采用基于质量损失的加工工艺可靠性评估方法,通过基于质量损失函数的关系模型对工艺进行评价[3]。在评价功能单元选择方面,董元发等[4]构建了以人、机、料、法、环为核心要素的制造元活动,作为协同作用下具备完成某种制造任务且不可再分的最小能力单元。易湘斌等[5]运用人工智能技术中的物元理论建立各工艺流程的物元模型,对工艺流程进行优化排序,求得最佳的制造工艺。XIE等[6]基于人运动感应视角提出了一种逻辑功能识别元活动的方法。文献[7-9]面向零件制造各环节提出了不同的优化解决方案。文献[3,10-11]从工艺过程能力角度提出了在特定环境下的工艺优化评估方法。综上研究可以看到,针对不同的评价目标,定义或选择的评价单元和评价方法都不一致,在工艺优化决策方面,还没有一种统一的评估模型和方法能够有效解决不同对象、不同场景的工艺优化决策问题。

飞机结构件加工工艺复杂,各工艺环节间具有强相关性,导致工艺优化元素的确定难度大,工艺优化模型难以建立。同时企业需求变化快,评价指标交互影响,增加了工艺评价的复杂度。本文基于价值工程[12]理论,面向飞机结构零件制造工艺特点,提出了基于工艺元活动的工艺优化价值评价方法,并通过一个优化实例验证了该方法的有效性。

1 基于元活动的飞机结构件工艺评价模型

1.1 飞机结构件工艺元活动定义

价值工程将价值V定义为评价对象(产品或作业)所具有的功能F与获得该功能的全部费用C之比:

V=F/C

(1)

价值工程中的核心是找到科学合理的功能定义及分类方法。合理的功能定义和分类需遵循主体对客体作用性质的独立性,对评价定义的功能活动按目的、手段的逻辑层次进行分级划分。

本文基于价值工程的功能分析方法提出了飞机结构件工艺元活动的概念,将工艺元活动作为零件加工工艺的基本功能单元。工艺元活动定义为飞机结构件加工工序中满足特定功能的操作行为的集合,一个零件的各工艺元活动基于时间连续且相互独立,能够实现对上级功能工步、工序的一致性完整描述,进而能够完整表述整个零件的加工工艺过程,每个工艺元活动对整个零件加工工艺评价和改进都具有显著作用,工艺元活动可以作为度量飞机结构件制造活动全过程的基本功能单元。

根据定义将飞机结构件制造工艺划分为5个工艺元活动:读取信息(A1)、装夹零件(A2)、加工零件(A3)、拆卸零件(A4)、检测零件(A5)。通过评价5个工艺元活动满足企业客户各项需求的程度,建立飞机结构件工艺评价模型,实现对飞机结构件工艺方案的评价。工艺元活动表达如下:

Ai∩Aj=Ø i≠j

(2)

(3)

式中,Ai 为第i个工艺元活动;P为工序。

1.2 工艺价值评价体系

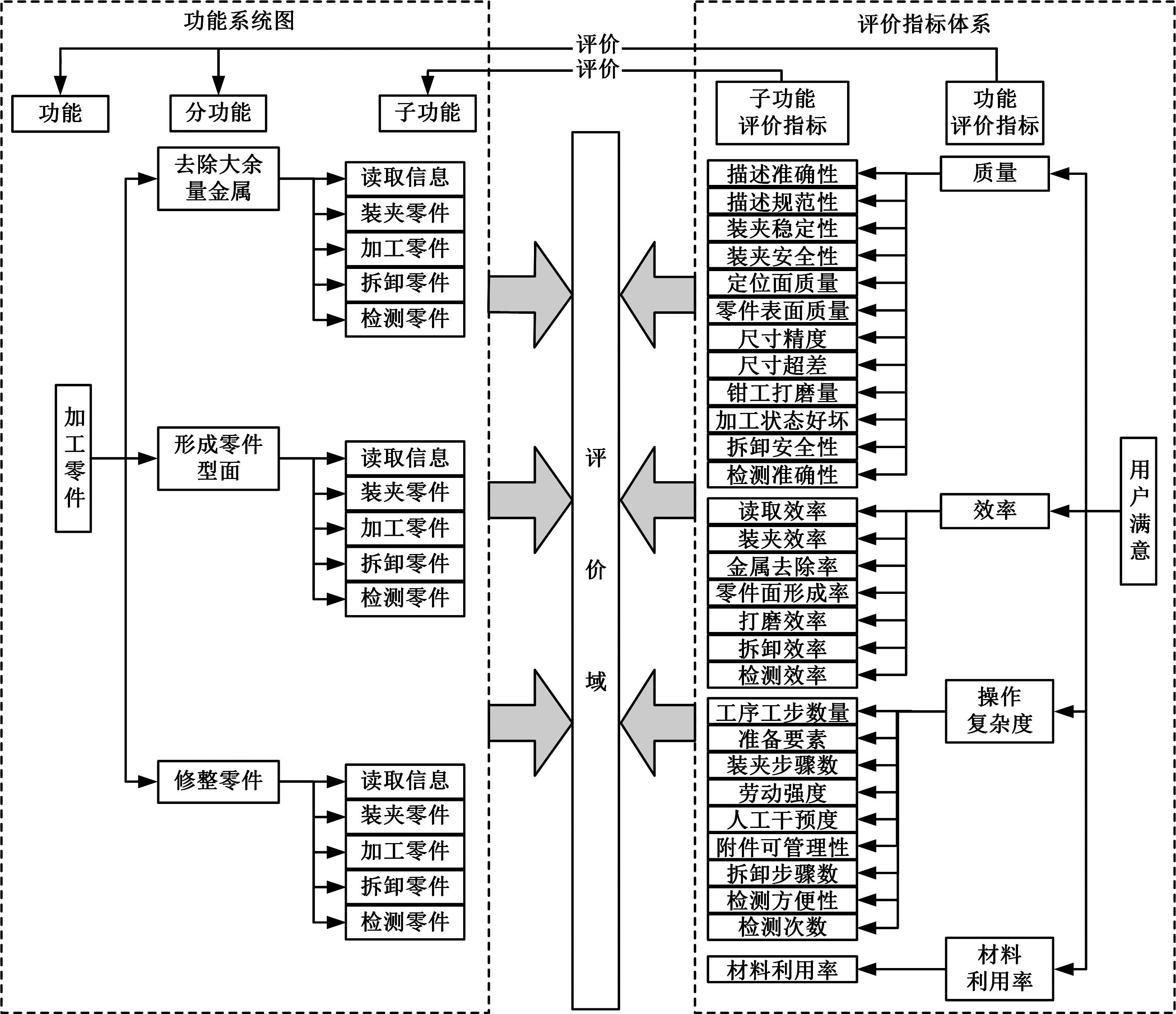

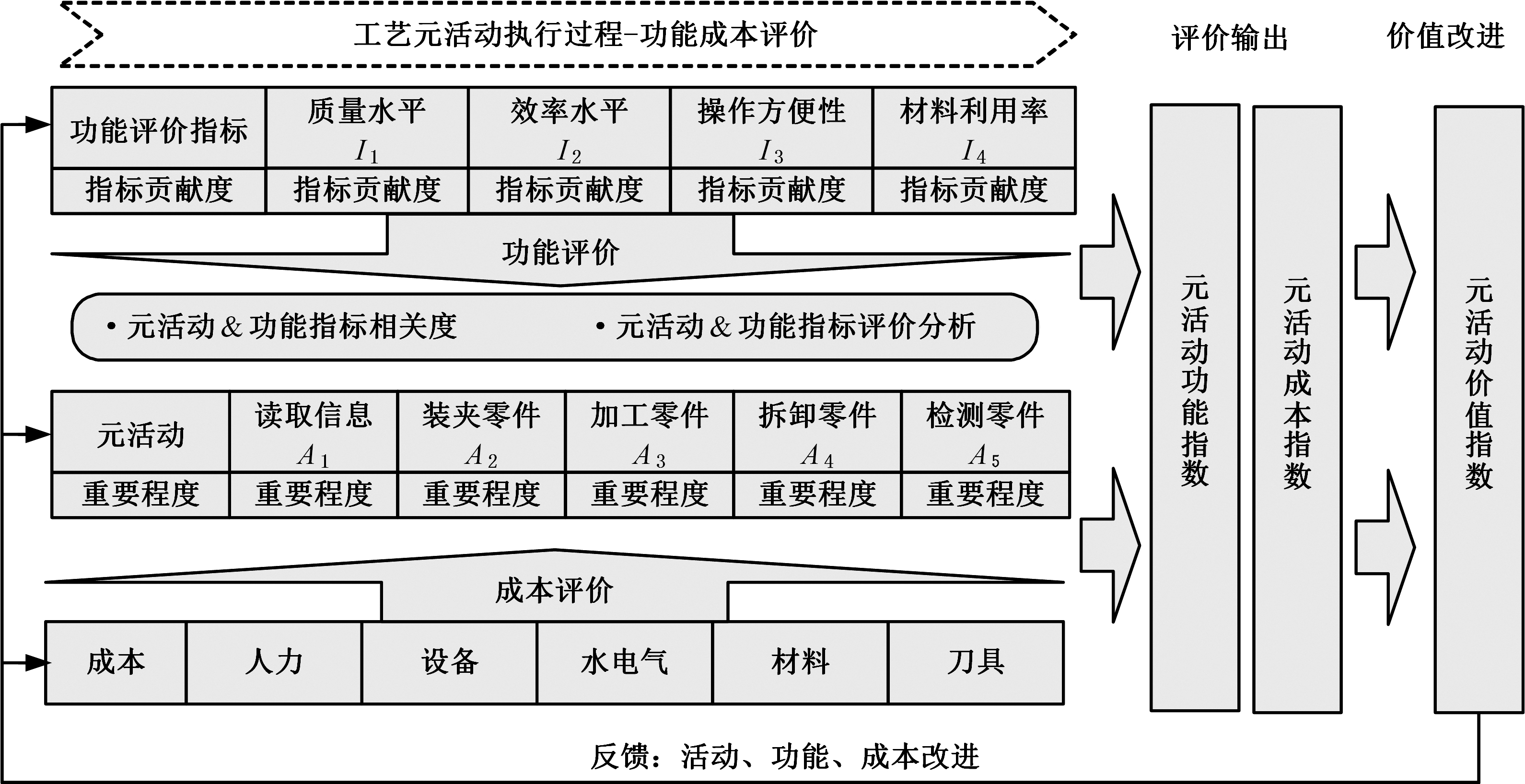

飞机结构件的工艺价值评价体系由工艺功能系统(评价对象)、评价指标体系(评价标准)和评价方法域(评价方法)三部分构成,如图1所示。

(1)飞机结构件加工工艺功能系统。零件加工工艺的功能是指导企业的机床、刀具、夹具、人等资源的运动过程,实现将毛坯或半成品多余材料高效有序去除,形成满足设计要求的实物零件的目的。工艺的功能分解为各工序的子功能,按去除材料活动的性质分为三类功能工序:去除大余量(粗加工)、形成零件主型面(精加工)、修整(钳工)。各功能工序可分解为读取信息、装夹零件、加工零件、拆卸零件、检测零件5个功能性工艺元活动。

(2)基于工艺元活动的功能评价指标体系。根据零件工艺在企业中的主要用户(客户代表、工人、质保、检测人员、经营管理人员等)对飞机结构件加工工艺的功能价值需求,从质量、效率、操作方便性、材料利用率4个方面,面向5个加工工艺元活动对客户评价指标进行对应分解,建立面向工艺、工序分功能、元活动子功能的评价项及评价指标。

图1 飞机结构件工艺价值评价体系

Fig.1 Evaluation system of process value for aircraft structural parts

(3)工艺方案价值评价域。评价域是工艺评价指标体系作用于飞机结构零件工艺的评价方法及关系的集合。通过评价域建立起企业对加工工艺的功能需求与各工艺元活动的动态对应关系,达到对飞机结构件工艺优化价值动态评价的目的。评价域包括:工艺价值评价模型、功能评价模型、工艺活动功能期望权重分配模型、工艺的执行成本评价模型,其中后三者是工艺评价模型的前提和基础。

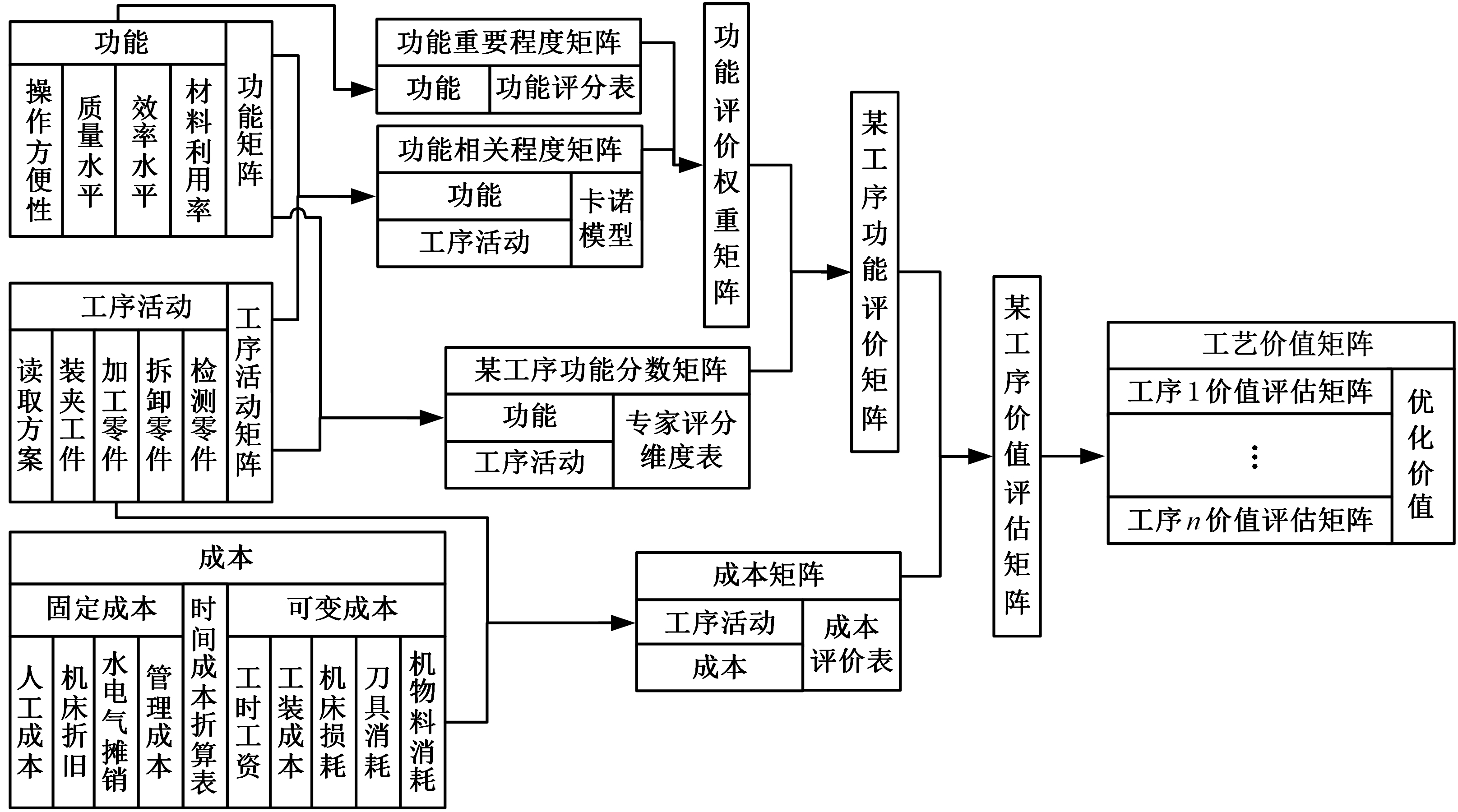

1.3 工艺价值递进评价模型

因为通过5个工艺元活动可以对飞机结构件工艺进行完整描述,故可以建立飞机结构件工艺价值递进评价模型(图2)。基于5个工艺元活动的评价,逐级递进向上实现对各工序的评价,进而实现对整个零件工艺的价值评价。价值评价模型数学表述如下。

图2 基于工艺元活动的工艺价值递进评价模型

Fig.2 Progressive evaluation model based on value of process meta-activity

(1)工艺元活动价值评价数学模型为

(4)

(5)

(6)

(7)

式中,VA,kj为第k道工序第j个工艺元活动的价值系数;FA,kj为第k工序第j个工艺元活动的功能值;CA,kj为第k道工序第j个工艺元活动所花费成本;WA,kij为客户对第k道工序第j个工艺元活动的第i个功能期望的权重;Skij为第k道工序第j个工艺元活动的第i个功能期望的水平分;fA,kj为第k道工序第j个工艺元活动功能期望满足度;fPk为第k道工序的功能期望满足度,功能期望满足度为功能的实际水平与客户对该功能期望的乘积。

(2)工序价值评价数学模型为

(8)

(9)

(10)

(11)

式中,VPk为第k道工序的价值系数;FPk为第k道工序的功能值;CPk为第k道工序所花费成本;fT为整个工艺的功能期望满足度。

(3)工艺价值评价数学模型为

(12)

(13)

(14)

(15)

式中,VTi为第 i 个工艺的价值系数;FTi为第i个工艺的功能值;CTi为第i个工艺所花费成本;fTi为第i个工艺期望满足度;f 为所统计的项目的期望满足度;Zi为第 i 个工艺的一次性成本。

1.4 成本评价模型

飞机结构件的制造成本是飞机结构件制造过程中所耗费的资源成本的总和,其产生过程是动态的、非线性的、多层次的,需要找到一个度量整个制造过程的成本计算方法。因零件制造活动基于时间连续,故一般零件制造企业的制造成本都通过加工零件耗费的时间来度量。本文采用基于加工工时的成本核算方法,每个工艺元活动所涉及的成本构成(固定成本及可变成本)按工时进行核算,5个工艺元活动(读取信息A1、装夹零件A2、加工零件A3、拆卸零件A4、检测零件A5)的成本计算方法如下:

CA1=T1(G1+G2+G3+G4+G5+B1)

(16)

CA2=T2(G1+G2+G3+G4+G5+M+ B1+B2+B3)

(17)

CA3=T3(G1+G2+G3+G4+G5+M+ B1+B2+B3+B4)

(18)

CA4=T4(G1+G2+G3+G4+G5+M+ B1+B2+B3)

(19)

CA5=T5(G1+G2+G3+G4+G5+B1+B3)

(20)

式中,CAj为各工艺元活动成本;Tj为工艺元活动核定加工工时;G1、G2、G3、G4、G5分别为机床折旧费用、水电气摊销费用、管理成本摊销费用、工人人工固定成本摊销、辅助管理人员人工成本的单位工时摊销费用;M为单位工时辅助材料成本摊销;B1、B2、B3、B4分别为工人工时工资、机床损耗费用、机物料消耗费用、刀具消耗成本费用的单位工时摊销费用。

通过对各工艺元活动执行过程数据的记录和计算,得到各工艺元活动的成本矩阵:

C= [CA1 CA2 CA3 CA4 CA5 ]T

(21)

飞机结构件加工总成本是各工序耗费成本总和,而工序成本则是一系列工艺元活动耗费成本总和,即

CP=CA1+CA2+CA3+CA4+CA5

(22)

CT=∑CP+Z

(23)

式中,CT为工艺所花费成本;CP为工序所花费成本;Z为工装成本。

2 基于工艺元活动的飞机结构件功能评价方法

功能评价的重要工作在于如何确定评价模型中的工艺元活动、工序及整个零件工艺的S值和W值,即功能评价分数和功能价值权重的确定。

2.1 工艺元活动功能评价指标

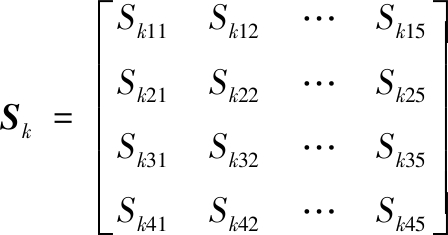

根据飞机结构件制造的客户需求及工艺特点,将质量、效率、操作方便性和材料利用率确定为飞机结构件工艺功能评价的4个关键指标,4个评价指标的期望为:质量好、效率高、操作简便、材料利用率高。每项功能的具体评价标准根据企业的资源状态、工艺技术水平等实际情况和需求制定,定量评价方法需从评价因素、评价标准、评价环境、评价人员、评价算法等维度综合考虑,需要特别注意的是必须保证优化前后评价标准一致。由企业客户、管理人员、工艺人员、技师组成专家团队从前述维度开展定性评价(如很好、好、较好、一般、差5个定性维度)后换算为等级定量数据(如5、4、3、2、1),对工艺执行过程各功能在4个指标上进行定量评价(5分制),当工艺方案各工艺元活动执行完成后,可得到5个工艺元活动的4个指标评分,定义Skij为第k道工序第j个工艺元活动的第i个功能指标水平分,可得第k道工序的工艺元活动功能评价矩阵:

(24)

2.2 工艺功能价值期望权重分配方法

客户期望的功能要素(质量、成本、劳动强度等)随飞机结构件研制生产阶段的变化而变化。本文根据飞机结构件多品种、变批量的生产特点,综合考虑加工成本、周期、批量等影响因素,采用成本法来确定不同阶段的功能评价期望权重。

首先计算各功能评价指标的成本:

(1)效率成本(T1)=单件加工时间×时间成本÷(批量件数×项目给定周期);

(2)质量成本(T2)=单件故障处置时间×时间成本÷(批量件数×项目给定周期)+故障处置风险成本;

(3)操作成本(T3)=批量件数×操作时间×时间成本÷项目给定周期;

(4)材料成本(T4)=批量件数×零件体积÷毛坯体积;

(5)总成本(T)=效率成本(T1)+质量成本(T2)+操作成本(T3)+材料成本(T4)。

然后根据上述各功能评价指标的成本确定其期望权重:

(1)效率贡献权重WT1=T1/T;

(2)质量贡献权重WT2=T2/T;

(3)操作方便性贡献权重WT3=T3/T;

(4)材料利用率贡献权重WT4=T4/T。

以计算出的权重为中心值,综合实际场景的其他扰动因素,企业专家可根据实际情况在一定范围内进行调整,归一化后获得最终期望权重矩阵:

WT=[WT1 WT2 WT3 WT4]T

(25)

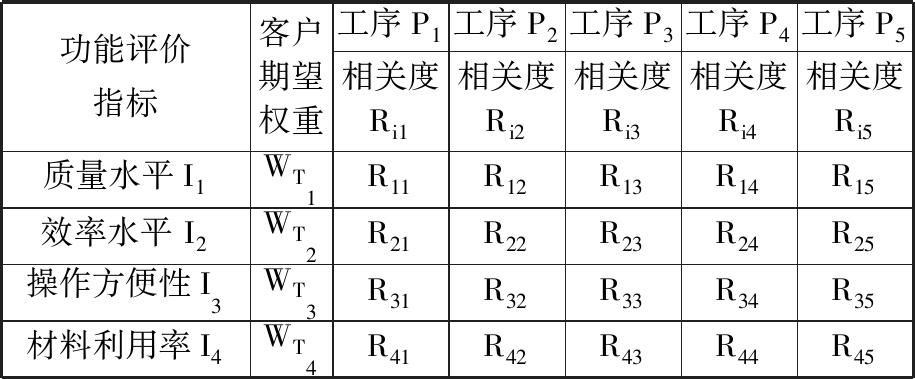

2.3 工序功能价值期望权重分配方法

本文基于质量功能配置(quality function deployment,QFD)方法[13]构建客户期望工序权重分配模型,将客户期望权重WT分解到各个工序,得出各工序对客户期望的贡献权重,为工序功能活动的优化改进提供优化价值度度量标准。各工序的期望权重根据各工序对客户期望实现的相关度来分配,客户期望与工序的相关关系见表1。

表1 工序功能相关度配置表

Tab.1 Configuration of process functional relativity

功能评价指标客户期望权重工序P1工序P2工序P3工序P4工序P5相关度Ri1相关度Ri2相关度Ri3相关度Ri4相关度Ri5质量水平I1WT1R11R12R13R14R15效率水平 I2WT2R21R22R23R24R25操作方便性I3WT3R31R32R33R34R35材料利用率I4WT4R41R42R43R44R45

表1中将工序活动对功能评价指标的贡献定义为相关系数Rik,反映工序活动Pk与功能期望评价指标Ii之间的相关性,工序与功能指标的相关度越大,表明其对客户期望的贡献度越大。Rik的取值为9、7、5、3、1,分别对应工序活动Pk与功能评价指标Ii的关系强度为强相关、较强相关、中度相关、较弱相关、弱相关。

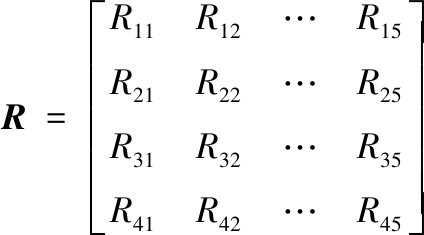

逐一确定客户期望与工序之间的相关系数后,得到工序功能指标相关性系数矩阵:

(26)

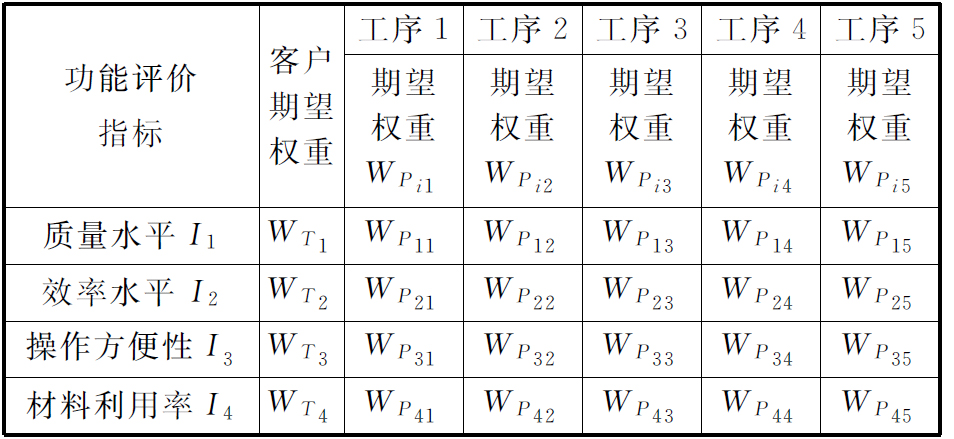

将客户期望权重分配到每道工序,得到各工序期望权重(表2):

(27)

式中,WPik为第i个客户期望指标在第k道工序的权重分配值。

表2 工序功能权重分配表

Tab.2 Assignment of process functional weight

功能评价指标客户期望权重工序1工序2工序3工序4工序5期望权重WPi1期望权重WPi2期望权重WPi3期望权重WPi4期望权重WPi5质量水平I1WT1WP11WP12WP13WP14WP15效率水平 I2WT2WP21WP22WP23WP24WP25操作方便性I3WT3WP31WP32WP33WP34WP35材料利用率I4WT4WP41WP42WP43WP44WP45

2.4 工艺元活动功能价值期望权重分配方法

同理,通过建立客户对工序的期望与各工艺元活动的相关关系,将客户期望分配到各功能工艺元活动,构建客户期望工艺元活动权重分配模型,为功能工艺元活动的优化改进价值度提供重要参考度量依据。在确定了各工艺元活动相关系数矩阵r后,将工序的客户期望权重分配到各个工艺元活动,得到第k道工序各工艺元活动权重:

(28)

式中,WA,kij为工序k中的第i个客户期望指标在第j个活动的权重分配值;rij为第i个客户期望指标与第j个工艺元活动的相关系数。

3 飞机结构件工艺优化价值分析

在不同的工艺优化工作场景下,不同工艺元活动、工序及工艺的优化价值需通过其功能价值及耗费成本来逐级评价,图3 是基于工艺元活动价值的优化流程。

3.1 价值系数计算

通过价值模型计算出工艺、工序、工艺元活动的功能F值及耗费成本C值后,根据价值工程理论价值分析方法,可分别针对工艺元活动、工序、工艺进行价值系数计算,根据得出的价值系数判断优化改进方向。

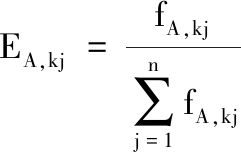

通过变换式(4)和式(5),可求出各工艺元活动的功能系数EA,kj和成本系数BA,kj:

(29)

(30)

则各工艺元活动的价值系数

(31)

图3 基于工艺元活动价值的优化流程

Fig.3 Process for optimization based on value of process meta-activity

价值系数 VA,kj有3种取值可能:当 VA,kj=1 时,相对合理;当 VA,kj>1时,价值高;当 VA,kj<1时,价值低,需要优化。

同理可求出工序价值系数VPj及工艺价值系数 Vtj。

3.2 工艺优化价值度计算

在具体工艺功能优化工作中,可根据各工艺元活动的功能期望与功能优化空间,计算功能优化的价值度:

(32)

式中,gkij为第k道工序第i个功能期望在第j个工艺元活动的改进价值度。

然后,根据优化价值度的大小决定优化的重心和方向。在实际工作中,可根据评判对象及企业的实际需求,对计算出的价值系数进行研判, 找到符合企业价值需求的优化方向。

4 案例分析

本文以一个飞机结构件的工艺优化决策为例,从客户期望权重分配、成本计算、功能评分、功能改进系数、价值分析评价和优化改进成效6个方面进行分析。

4.1 客户期望权重分配

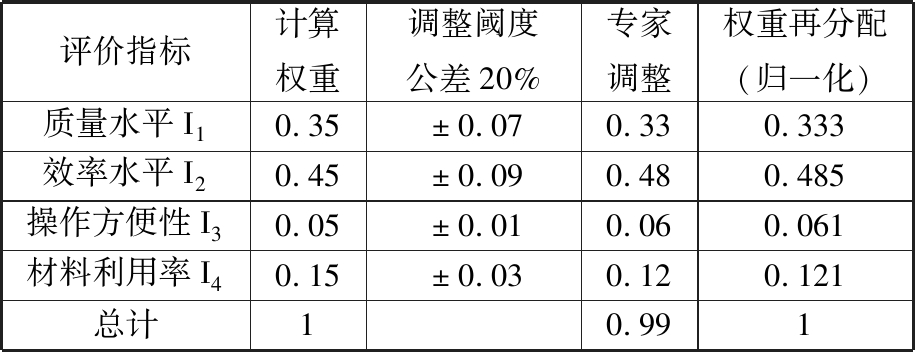

(1)根据2.2节工艺功能期望权重确定方法,针对零件加工厂对零件加工的需求,从质量水平、效率水平、操作方便性、材料利用率4个维度得出客户对某零件工艺方案的功能期望权重,如表3所示。

表3 工艺功能期望权重确定

Tab.3 Determination of the expected weight forprocess function

评价指标计算权重调整阈度公差20%专家调整权重再分配(归一化)质量水平I10.35±0.070.330.333效率水平I20.45±0.090.480.485操作方便性I30.05±0.010.060.061材料利用率I40.15±0.030.120.121总计10.991

(2)根据2.3节工序功能期望权重分配方法,得出客户对该零件工艺方案各工序的功能期望权重。首先,确定工序功能对客户期望的相关度,如表4所示;然后,根据式(27)计算工序功能对客户期望的权重,如表5所示。

表4 工序功能相关度配置实例

Tab.4 An example for configuration of processfunctional relativity

功能评价指标客户期望权重(%)工序P1工序P2工序P3相关度Ri1相关度Ri2相关度Ri3质量水平I133.30193效率水平I248.50393操作方便性I36.10139材料利用率I412.10911

表5 工序功能权重分配实例

Tab.5 A example for assignment of process functional weight %

功能评价指标客户期望权重工序P1工序P2工序P3期望权重WPi1期望权重WPi2期望权重WPi3质量水平I133.302.5623.057.68效率水平I248.509.7029.109.70操作方便性I36.100.471.414.22材料利用率I412.109.901.101.10

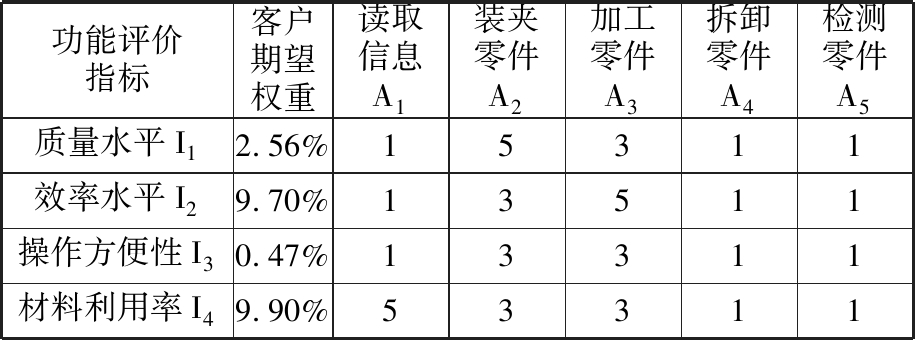

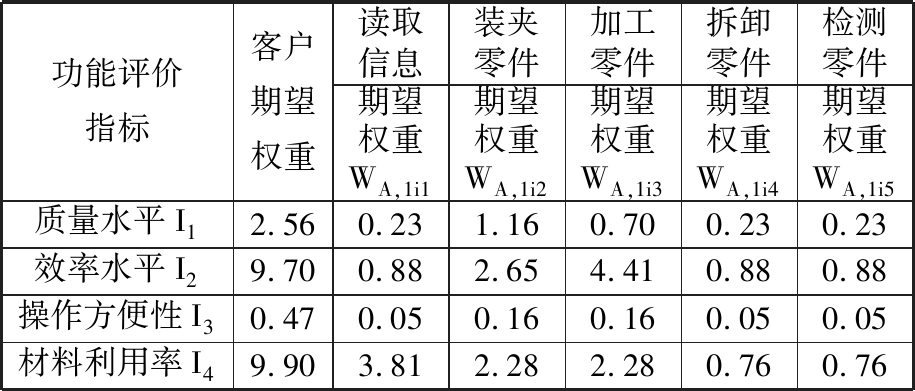

(3)根据2.4节得出客户对该零件工艺方案粗加工工序的工艺元活动功能期望权重。首先确定工艺元活动功能对客户期望的相关度,如表6所示;再根据式(28)计算工艺元活动功能对客户期望权重,如表7所示。

表6 工序P1元活动功能相关度配置表

Tab.6 Configuration of functional relativity forprocess meta-activity in P1

功能评价指标客户期望权重读取信息A1装夹零件A2加工零件A3拆卸零件A4检测零件A5质量水平I12.56%15311效率水平I29.70%13511操作方便性I30.47%13311材料利用率I49.90%53311

表7 工序P1元活动功能权重分配表

Tab.7 Assignment of process functional weight for process meta-activity in P1 %

功能评价指标客户期望权重读取信息装夹零件加工零件拆卸零件检测零件期望权重WA,1i1期望权重WA,1i2期望权重WA,1i3期望权重WA,1i4期望权重WA,1i5质量水平I12.560.231.160.700.230.23效率水平I29.700.882.654.410.880.88操作方便性I30.470.050.160.160.050.05材料利用率I49.903.812.282.280.760.76

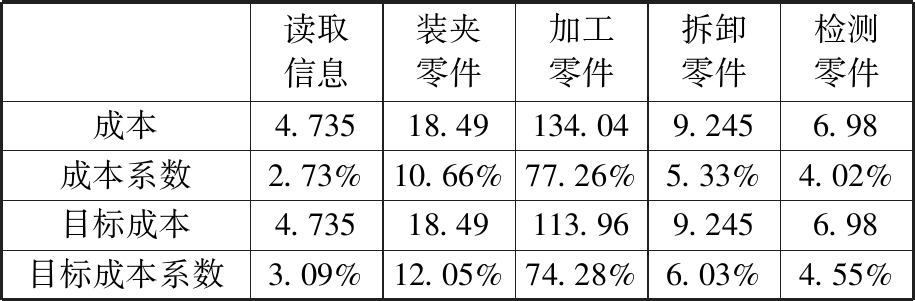

4.2 计算各元活动成本

按1.4节方法,企业根据该零件的成本构成及需求目标进行核算,得到工艺元活动实际成本C和目标成本Cm,然后根据式(30)计算成本系数,各工艺元活动成本分布见表8。

表8 工序P1元活动成本表

Tab.8 Cost of process meta-activity in P1

读取信息装夹零件加工零件拆卸零件检测零件成本4.73518.49134.049.2456.98成本系数2.73%10.66%77.26%5.33%4.02%目标成本4.73518.49113.969.2456.98目标成本系数3.09%12.05%74.28%6.03%4.55%

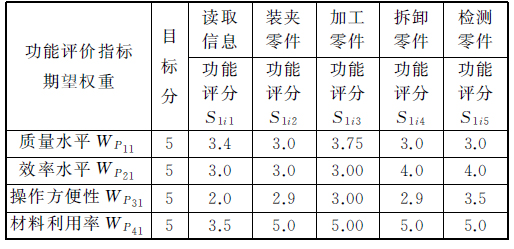

4.3 工序P1元活动功能评分

企业专家对加工零件的工序各元活动进行评分,得到的分数矩阵如表9所示。

表9 工序P1元活动评分表

Tab.9 Score of process meta-activity in P1

功能评价指标期望权重目标分读取信息装夹零件加工零件拆卸零件检测零件功能评分S1i1功能评分S1i2功能评分S1i3功能评分S1i4功能评分S1i5质量水平WP1153.43.03.753.03.0效率水平WP2153.03.03.004.04.0操作方便性WP3152.02.93.002.93.5材料利用率WP4153.55.05.005.05.0

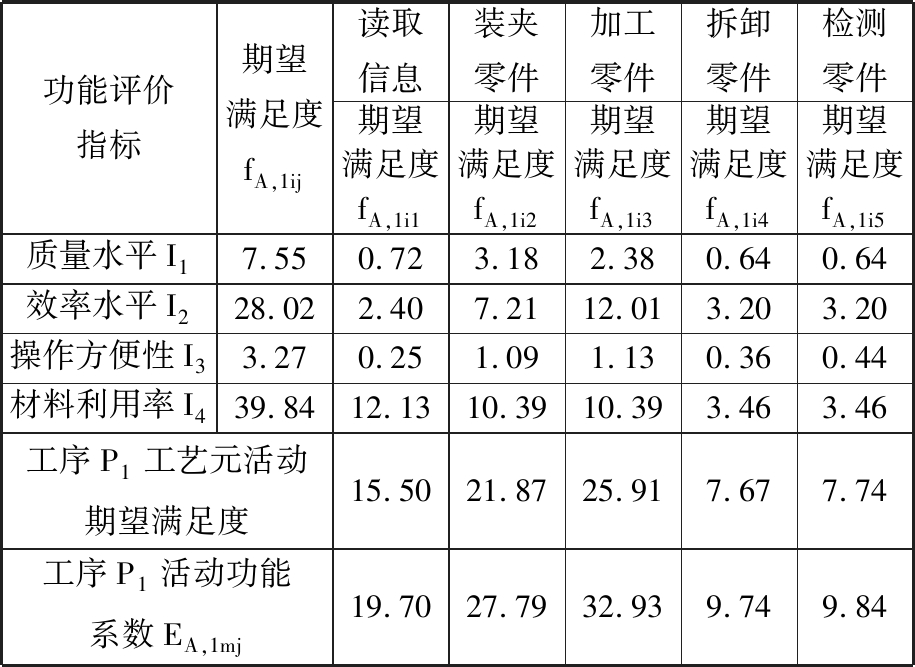

4.4 计算功能系数

按式(6)、式(29)计算功能系数,结果如表10所示。

表10 工序P1工艺元活动功能系数分配表

Tab.10 Assignment of functional coefficient for process meta-activity in P1 %

功能评价指标期望满足度fA,1ij读取信息装夹零件加工零件拆卸零件检测零件期望满足度fA,1i1期望满足度fA,1i2期望满足度fA,1i3期望满足度fA,1i4期望满足度fA,1i5质量水平I17.550.723.182.380.640.64效率水平I228.022.407.2112.013.203.20操作方便性I33.270.251.091.130.360.44材料利用率I439.8412.1310.3910.393.463.46工序P1工艺元活动期望满足度15.5021.8725.917.677.74工序P1活动功能系数EA,1mj19.7027.7932.939.749.84

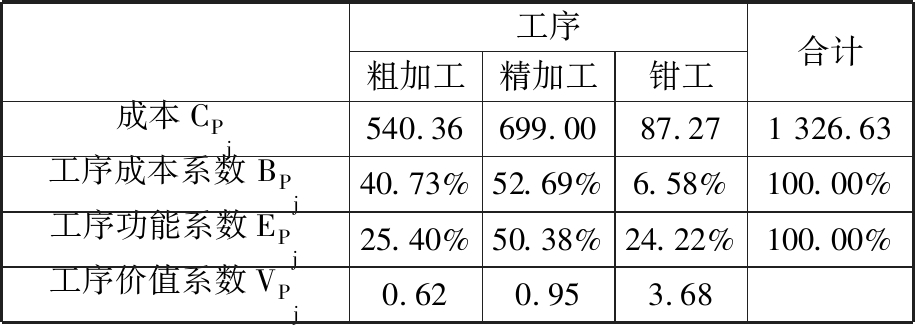

4.5 价值分析评价

根据式(30)、式(31)计算成本系数和价值系数,表11和表12分别为该零件工序和粗加工工艺元活动价值系数分配表。

表11 工序P1功能价值系数分配表

Tab.11 Assignment of functional coefficient for P1

工序粗加工精加工钳工合计成本CPj540.36699.0087.271 326.63工序成本系数 BPj40.73%52.69%6.58%100.00%工序功能系数EPj25.40%50.38%24.22%100.00%工序价值系数VPj0.620.953.68

表12 工序P1工艺元活动价值系数分配表

Tab.12 Assignment of value Coefficient forprocess meta-activity in P1

读取信息装夹零件加工零件拆卸零件检测记录合计成本CA,kj24.14557.31403.8628.65526.39540.36工艺元活动成本系数 BA,kj4.47%10.61%74.74%5.30%4.88%100.00%工艺元活动功能系数EA,kj20.01%27.64%32.90%9.71%9.74%100.00%工艺元活动价值系数VA,kj4.472.600.441.831.99

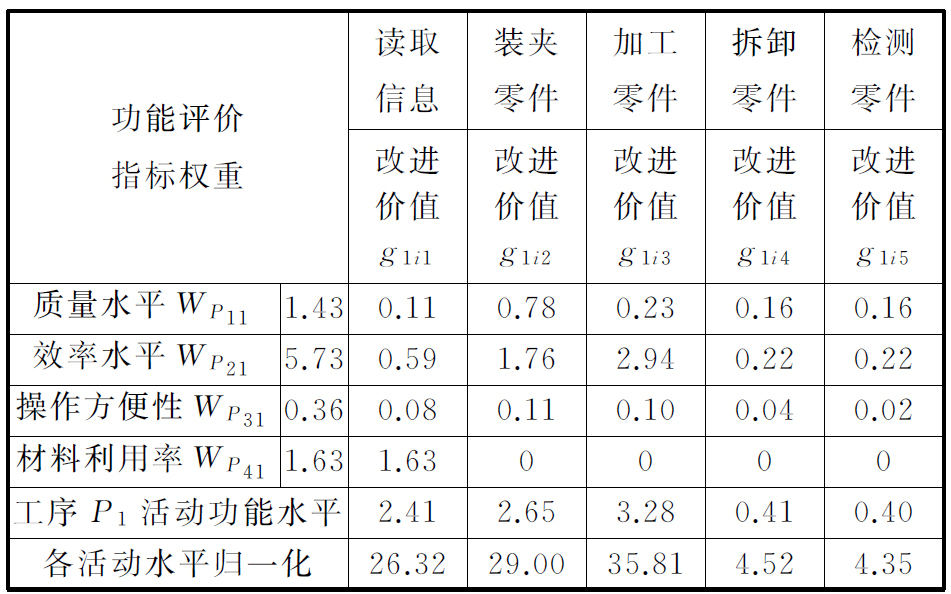

4.6 优化改进成效

计算各工艺元活动的功能期望改进价值度,结果见表13。可以看出,消化工艺文件和装夹零件活动的优化价值度占了55.32%,大于加工切削零件的优化价值度29%。从耗费工艺人员的时间角度看,优化工艺文件和装夹方法的时间只有优化加工程序时间的1/5左右,且优化风险小,因此优化前者比优化后者价值更大。

表13 工序P1工艺元活动功能期望改进分配表

Tab.13 Assignment of improved value for process meta-activity in P1 %

功能评价指标权重读取信息装夹零件加工零件拆卸零件检测零件改进价值g1i1改进价值g1i2改进价值g1i3改进价值g1i4改进价值g1i5质量水平WP111.430.110.780.230.160.16效率水平WP215.730.591.762.940.220.22操作方便性WP310.360.080.110.100.040.02材料利用率WP411.631.630000工序P1活动功能水平2.412.653.280.410.40各活动水平归一化26.3229.0035.814.524.35

该工厂主管工艺员根据前述优化方向建议,对零件工艺方案进行了分析,发现该零件工艺延续了研制阶段的工艺方案,当时为赶研制进度,临时采取了简易装夹方式,主要依靠工人进行装夹加工,装夹效率较低,同时为保证装夹稳定,夹持材料面积较大,造成材料浪费。进入批产后,工人的技能差异造成整个粗加工工序的质量不高,不能满足批量生产的要求。

主管工艺人员根据优化价值分析结果,决定在有限时间内暂时仅对该类零件的工艺文件的装夹进行规范细化,减少材料定额的同时保证了装夹操作的一致性,通过短时间的优化工作提高零件的加工质量和效率,同时降低材料成本,优化效果显著。

优化后各工序的价值系数如表14所示,各工艺元活动的价值系数如表15所示。可以看出,经过优化,粗加工工序价值系数明显提高,接近于 1,优化效果明显。粗加工的加工零件工艺元活动的价值系数也有较大提高,但仍然未达到1,原因在于该活动成本占整个粗加工工序成本的比例太大,还需从降低资源消耗成本等方面去进行成本降耗。

表14 工序P1功能价值系数分配表(优化后)

Tab.14 Assignment of Functional value coefficientsfor P1(optimized)

工序粗加工精加工钳工合计成本CPj333.57739.1689.781 162.51工序成本系数BPj28.69%63.58%7.72%100%工序功能系数EPj28.03%48.60%23.37%100%工序价值系数VPj0.970.763.26

表15 工序P1工艺元活动价值系数分配表(优化后)

Tab.15 Assignment of value coefficients forprocess meta-activities in P1(optimized)

读取信息装夹零件加工零件拆卸零件检测记录合计成本CA,kj24.14522.924215.39228.65526.39317.506工艺元活动成本系数BA,kj7.60%7.22%67.84%9.03%8.31%100.00%工艺元活动功能系数EA,kj19.47%27.18%36.34%8.49%8.52%100.00%工艺元活动价值系数VA,kj2.563.760.530.941.03

将该方法应用在某转批项目67项零件的工艺优化决策工作中,因该项目年产批量增大,客户期望为尽快降低成本、提高质量。接受任务后,项目组综合考虑优化进度、人力资源和客户期望因素,按前述方法开展了优化期望权重分配和元活动的功能评价,明确优化目标,计算各工序、工步、元活动的优化价值,确定优化工作优先级,在半个月内完成了项目的优化工作。整个优化工作平均每项人耗约1人·天,以前相似难度优化工作每项人耗需要2~3人·天,人耗降低50%~70%。优化后根据首批零件加工情况对工时定额进行了重新核定,其中数控加工工时平均降低了5%以上,钳工补加工工时降低约15%,打磨工时平均降低约3%。优化前各批次的合格率低于98%,优化后两个批次零件的加工合格率稳定在99.85%以上。从统计结果看,满足了转批阶段客户尽快降低加工成本和提高加工质量的期望,证明了该工艺优化决策方法的有效性。

5 结束语

本文基于飞机结构件工艺优化工作中的工艺环节、优化要素及优化时机难以确定的问题,在工艺评价目标及目标期望动态变化的情况下,提出了基于飞机结构件工艺元活动的优化价值评价分析方法,基于价值工程理论及质量配置方法,综合考虑工艺方案执行功能和成本因素,对飞机结构件工艺方案的优化价值进行了综合评定,为飞机结构件工艺优化方向、优化环节及优化的优先级的判定提供了一种有效解决方法。该方法可用于其他产品的工艺优化决策。

[1] GAHA R, BENAMARA A, YANNOU B. An Environmental Impact/Cost Model for Evaluating Multiple Feature-based Machining Methods[M]. Switzerland: Springer International Publishing 2015:21-27.

[2] GAO K, HE Y, WANG L. Confidence Based Quality Evaluation for Total Manufacturing Processusing Comprehensive Process Capability[C]∥2015 IEEE International Conference on Industrial Engineering and Engineering Management(IEEM). Singapore, 2015:1387-1391.

[3] KUANG F, DAI W, CHEN L, et al. Assessment Method and Applications for Reliability Manufacturing Process Based on Quality Loss[J].Computer Integrated Manufacturing Systems,2015,21(6):1571-1578.

[4] 董元发,吴正佳,杜轩,等.工艺元活动模型驱动的多领域制造资源粒层化服务封装与检索[J]. 中国机械工程, 2018,29(12):1475-1484.

DONG Yuanfa, WU Zhengjia, DU Xuan,et al. Meta-activity Model Driven Grain Layered Service Encapsulation and Retrieval for Multi-domain Manufacturing Resources[J].China Mechanical Engineering,2018,29(12):1475-1484.

[5] 易湘斌,张玲, 张继林,等.绿色制造工艺优化的物元可拓评价[J]. 制造业自动化, 2019,41(1):118-121.

YI Xiangbin, ZHANG Ling, ZHANG Jilin, et al. The Matter-element Extension Evaluation of Green Manufacturing Process Plan Optimization[J]. Manufacturing Automation, 2019,41(1):118-121.

[6] XIE L, DONG X , WANG W , et al. Meta-activity Recognition: a Wearable Approach for Logic Cognition-based Activity Sensing[C]∥INFOCOM 2017:IEEE Conference on Computer Communications. Atlanta, GA:IEEE, 2017: 1-9.

[7] 程光耀, 孙厚芳, 雷贺功, 等. CAPP 多工艺设计方案的模糊综合评价 [J]. 北京理工大学学报, 2004, 24(3): 197-200.

CHENG Guangyao, SUN Houfang,LEI Hegong, et al. Fuzzy Synthetic Estimation of Multi-process Planning Schemes in CAPP [J].Transactions of Beijing Institute of Technology, 2004, 24(3): 197-200.

[8] KUANG F, WEI D, YU Z,et al. Manufacturing Process Reliability Evaluation Based on Granger Causality Test and Coxmodel[C]∥2014 10th International Conference on Reliability, Maintainability and Safety (ICRMS). Guangzhou:IEEE, 2014:132-136.

[9] 肖九一, 李双跃, 郭春香. 基于偏好关系的制造工艺资源评价与选择的模糊决策方法[J]. 模糊系统与数学, 2008, 22(5): 95-100.

XIAO Jiuyi, LI Shuangyue,GUO Chunxiang. The Evaluating and Selecting of Manufacturing Process Resource Based on Preference Relation[J].Fuzzy Systems and Mathematics, 2008, 22(5): 95-100.

[10] CHANG Y C. Interval Estimation of Capability Index CPMK, for Manufacturing Processes with Asymmetric Tolerances [J]. Computers & Industrial Engineering, 2009, 56(1):312-322.

[11] VIMAL K E K, VINODH S, MURALIDHARAN R. An Approach for Evaluation of Process Sustainability Using Multi-grade Fuzzy Method[J]. International Journal of Sustainable Engineering, 2015, 8(1):40-54.

[12] 蔡鑫. 基于价值工程的业务流程优化研究[D]. 济南:山东大学, 2011.

CAI Xin. Research on Business Process Optimization Based on Value Engineering[D]. Jinan:Shandong University, 2011.

[13] 郑联语, 唐晓青, 汪叔淳. 基于QFD 的数控加工工艺质量优化规划方法[J]. 机械工程学报, 2001, 37(8):38-42.

ZHENG Lianyu, TANG Xiaoqing, WANG Shuchun. QFD-based Optimization Planning for Process Quality in NC Machining [J].Chinese Journal of Mechanical Engineering, 2001, 37(8):38-42.