0 引言

钛合金TC17是一种富β相的α+β双相钛合金,具有机械强度高、抗腐蚀性强以及耐高温性能好等特点,是航空航天领域不可或缺的重要结构材料,被广泛地应用于制造航空发动机风扇叶片、压气机转子以及大截面锻件等部件,同时在兵器、船舶、化学、石油、冶金工业以及食品、医疗等领域也得到广泛应用[1-2]。

钛合金是典型的难加工材料,其难加工主要体现在:切削加工不易达到设计所需的几何精度和表面粗糙度;刀具使用寿命短[3]。通常情况下,钛合金经过切削加工后,已加工表面容易出现硬化层和残余应力,同时也易形成介观尺度条件下的鳞片状鳞刺、飞边、毛边,即鳞刺。硬化层、残余应力及鳞刺等对钛合金零部件的低周循环强度和持久强度有着显著的不利影响[4],尤其是鳞刺,它直接影响着构件的装配质量以及系统的整体稳定性、可靠性和使用寿命等[5],由此,对鳞刺的生成控制以及有效去除是实现钛合金高品质加工的关键技术之一。

近年来,国内外对钛合金的切削加工进行了大量的研究,实际生产也积累了丰富的切削加工经验,尤其是对钛合金切削过程中的硬化层及残余应力两方面的研究,更是已形成了一套完善的切削数据资料。关于金属切削过程中鳞刺生成机理的研究,国内外学者也取得了长足的进步。王贵成等[6-8]深入研究了切削过程中鳞刺形成机理,并建立了进给方向鳞刺的力学模型,成功揭示了进给方向鳞刺形成的本质原因,此外,还系统研究了直角切削过程中两侧方向鳞刺的形成机理,发现切削区域中参与切削刀具刃口两侧自由层的塑性流动是形成两侧方向鳞刺的主要原因。韩光超等[9]研究了304不锈钢在不同超声波微铣削条件下铣刀参与切削顶部鳞刺的成形特性,揭示了超声波对鳞刺形态的影响规律。YANG等[10]研究了硬质合金微型铣刀铣削铝合金槽时鳞刺的形成机理,建立了Al2024-T6铝合金三维铣削有限元模型,并获得了不同进给量与刀尖圆弧比值条件下微鳞刺的形态变化规律。孙秋莲等[11]应用有限元仿真结合微细铣削的方法研究了轴向力和径向力对鳞刺宽度的影响。张志阳等[12]采用单因素实验方法研究了机床主轴转速、进给量及切削深度对鳞刺尺寸的影响特性,提示了微铣槽过程中存在使顶部鳞刺尺寸最小的临界切削三要素。袁美霞等[13]基于单因素实验方法,采用涂层硬质合金微铣刀对6061铝合金进行铣削实验,揭示了该铝合金铣削过程中工艺参数、铣削方式及刀具磨损状态等对鳞刺大小及形态的影响规律。ÖZEL等[14]研究了钛合金TI-6AL-4V的微铣削,为切屑流动、堆积边缘和鳞刺的形成提供了必要的工艺依据。WYEN等[15]从钛合金Ti-6Al-4V铣削过程中的残余应力、显微硬度、表面粗糙度、表面及近表面光学特性等方面研究了刀具切削刃微观几何结构对鳞刺形成的影响。DAVOUDINEJAD等[16]研究了一种基于三维有限元建模的AL6061-T6微端铣加工方法,实现了不同切削条件下的有限元模拟,得到了切屑流动、鳞刺形成和切削力的真实数值预测。NIKNA[17]利用模拟和实验表征了铣槽出口侧的摩擦力,研究铝合金铣槽零件出口侧的毛边厚度与摩擦角之间的关系,并提出一种快速计算切削厚度、切向和径向力、摩擦角和摩擦因数的方法。VIPINDAS等[18]采用三因素切削实验结合方差分析的方法,研究了微铣削钛合金Ti-6Al-4V鳞刺形成特性并建立了统计预测模型,提出了一种微铣刀铣削钛合金抑制鳞刺的策略。

综上所述,目前针对鳞刺的研究主要还是以硬质合金刀具切削常规材料中鳞刺生成机理及其影响规律为主,如45钢、铝合金及不锈钢等。关于钛合金加工过程中鳞刺生成机理的研究,主要集中在铣削/微铣削方面,而针对钛合金TC系列,尤其是TC17车削过程中鳞刺的生成规律研究尚未见详细研究报道。由此,进行典型钛合金TC17切削实验,分析不同切削条件下鳞刺生成规律是一项解决实际加工问题的关键性技术工作。

1 车削过程中的力学分析

钛合金车削过程中,为获得高品质的表面质量,除了减小表面粗糙度,还需尽可能地抑制鳞刺的产生。减小表面粗糙度可以通过改变切削参数,如采用小的进给量以及提高断屑性能来实现;而鳞刺的抑制主要采取促进折断的方式来实现大尺寸鳞刺向小尺寸鳞刺的转变并最终切除。中山一雄[19]指出:切削过程中的切屑处理与鳞刺抑制是迄今为止金属切削技术一直需要解决的两大难题。钛合金车削过程中的鳞刺与切屑明显不同的地方在于其与已加工表面紧密连为一体,因此,要抑制鳞刺的产生,最主要的是实现鳞刺的快速折断,促使鳞刺尽可能地向小尺寸方向发展,而实现这一目标首先便是增大切削区域切削刃处鳞刺所受切削弯矩MB。

切削区域的力学分析如图1所示。根据切削过程中的力学关系,刀尖处的弯矩

MB=FNlf3-FNSlS1

(1)

式中,FN为刀片前刀面的法向力;lf3为刀片前刀面上切削合力作用点距刀尖的长度;lS1为切削区域剪切面上切削力作用点距刀尖的长度;FNS为切削区域剪切面上的法向力。

图1 切削区域的力学简析

Fig.1 Mechanical analysis of cutting zone

式(1)中,lS1可近似计算为

(2)

式中,ac为切削厚度;φ为切削区域剪切角。

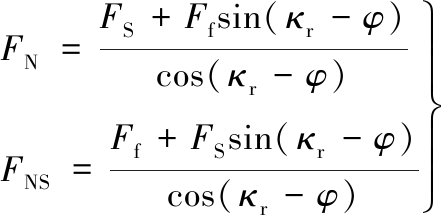

两个法向力FN和FNS可分别描述为

(3)

式中,FS为与刀片前刀面作用力Fr共线且方向相反的作用抗力;Ff为刀片前刀面上的剪切力;κr为刀具主偏角。

切削过程中的剪切力Ff可描述为

Ff=KATawlf

(4)

式中,KAT为前刀面的平均剪切应力;aw为切削宽度;lf为进给方向上的刃口-工件有效接触长度。

根据文献[20],式(4)中KAT与前刀面剪切流动应力KF的关系为

(5)

式中,Ct为比例常数;vc为切削速度,m/min;rε为刀尖圆弧,mm;f为进给量,mm。

刀具前刀面剪切流动应力KF可描述为

(6)

式中,δach为第二变形区流动应变层厚度;ach为切削区域材料流动厚度;σTF、nF为切削区域第二变形区中与切削温度有关的σ-ε关系常数;ε为第一变形区终点滑移线上任一点的单轴平均应变。

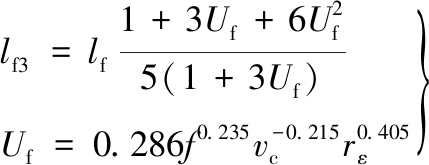

对于钛合金切削,式(4)中lf可用以下模型进行求解:

(7)

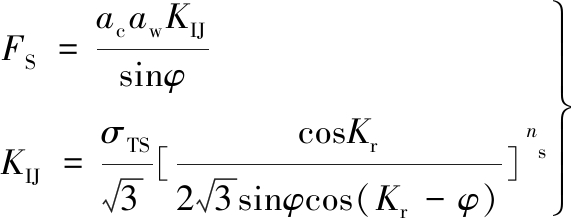

同理,作用抗力FS的解析方程为

(8)

式中,KIJ为名义剪切面上的剪切应力;σTS、nS为第一变形区关系式σ=σTSεns中与温度有关的常数。

那么,lf3和lf的关系模型为

(9)

综合上述方程可计算出切削过程中切削方向鳞刺承受的切削弯曲力矩MB的值。

欲使鳞刺成功折断,那么作用于鳞刺上的最大弯曲正应力至少要满足如下条件[21]:

σmax≥[σ]

(10)

式中,[σ]为材料许用应力。

若将鳞刺视为一根等截面的直梁,中性轴为横截面对称轴,那么最大弯曲正应力

(11)

式中,WZ为工件材料的截面系数。

因此,综合刀尖弯矩及材料强度数值分析模型,可获得鳞刺折断的条件为

![]() ≥[σ]

≥[σ]

(12)

其中,鳞刺的截面系数可近似换算为

(13)

式中,HB为鳞刺高度;TB为鳞刺厚度。

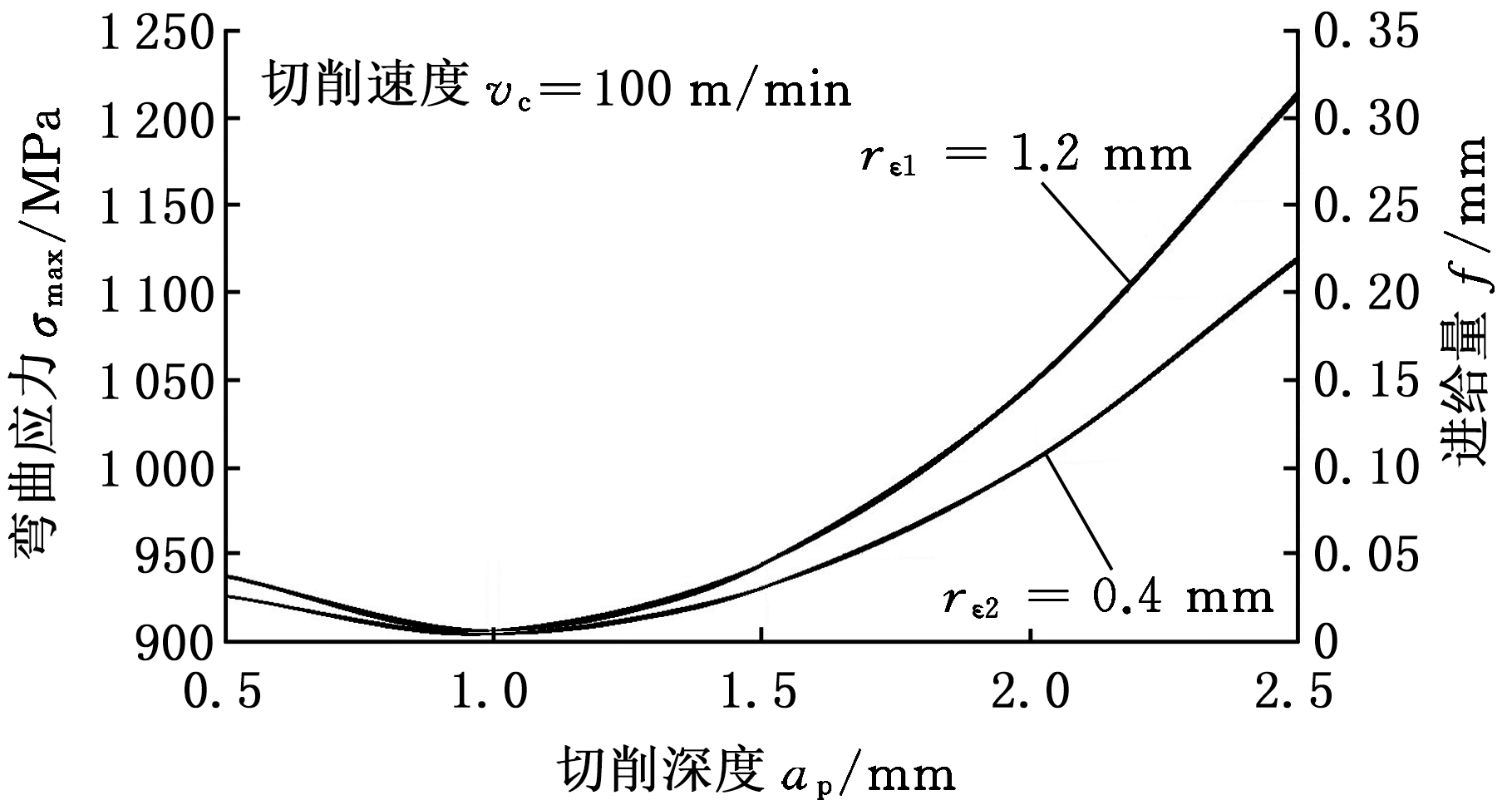

综合数值描述模型分析可知:刀尖切削弯矩MB是一个与切削速度vc、切削深度ap、进给量f、刀尖圆弧rε以及刀具主偏角κr相关的物理量。其中,刀尖弯矩MB受切削速度vc的影响较小,因此文中理论分析与切削实验主要针对其他4个影响因素进行分析。钛合金TC17切削弯曲应力描述模型可借助MATLAB进行求解,鳞刺折断规律如图2所示。

(a)切削弯曲应力σmax三维解析

(b)切削弯曲应力σmax二维解析

图2 鳞刺折断描述模型解析图

Fig.2 Description model analytic diagram of scale thorn’s being broken

由图2解析曲线发展趋势分析可知:在vc=100 m/min条件下,刀尖圆弧rε1=1.2 mm和rε2=0.4 mm的两个车刀车削过程中产生的切削弯曲应力在切削深度ap≤1.0 mm和进给量f≤0.05 mm范围内为伴随性减小,主要原因是切削参数较小时前期车削未产生或产生的切屑和鳞刺较小,切削区域中刀具几乎是以熨压的方式进行切削,切削阻力较大,但随着切削参数的增大,切屑和鳞刺的尺寸增长幅度比切削弯矩MB的增长幅度快,因此表现出切削弯曲应力伴随性减小的情况;当切削深度ap>1.0 mm和进给量f>0.05 mm时,切削弯曲应力伴随性增大,主要原因是在此切削参数范围内,切削阻力随着切削参数的递增而呈现出伴随性增大状态,且增加速率和幅度远大于鳞刺尺寸增长幅度。

由图2a可以看出,在相同切削参数条件下,主偏角κr越大产生的切削弯曲应力越大,鳞刺越容易折断;由图2b可以发现,在相同ap条件下, rε越大的车刀产生的切削弯曲应力越大,说明在产生相同尺寸鳞刺的情况下,rε和κr值越大,越容易获得小表面粗糙度值的加工表面。

由图2b还可看出,在进给量f、主偏角κr、切削速度vc以及刀尖圆弧半径rε恒定的情况下,可获得弯矩MB随切削深度ap的变化率情况;同理,通过MATLAB也可以获取弯矩MB在其他条件下随某个因素变化的变化率情况。通过理论计算及图形分析计算将弯矩MB受单因素影响的程度从大到小进行排序,即:切削深度ap、进给量f、刀尖圆弧rε、主偏角κr。

2 实验分析

2.1 实验原理

选用典型钛合金TC17进行圆周断续切削实验(主要是保证强制断屑),采集其在恒定切削速度vc、不同切削深度ap、不同进给量f、不同主偏角κr以及不同刀尖圆弧rε条件下的鳞刺样本数据。同时,借助高速摄影系统和3D测力仪实时监测切削过程中刀片的工作状态,避免因刀片过度磨损失效而影响实验精度。

此外,通过图像捕捉及切削过程载荷波形图可有效获取鳞刺形成—生长—断裂—二次形成—生长—断裂的整个演变过程信息。最后通过高精度光学扫描系统观测分析圆柱棒已加工表面的介观形貌特征,从而揭示不同切削条件下典型钛合金TC17鳞刺形成特性。

2.2 实验方案

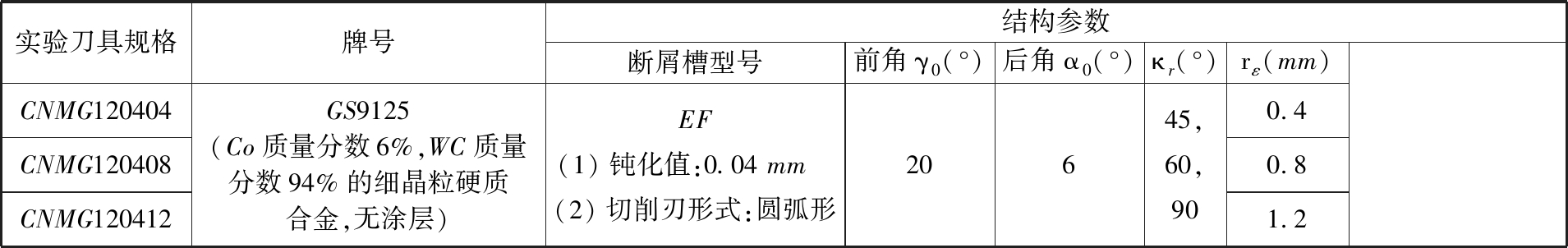

切削实验件典型钛合金TC17的化学成分和物理性能如表1所示。切削实验刀片:选用3种不同刀尖圆弧的ISO标准硬质合金车刀片CNMG120404、CNMG120408、CNMG120412。刀片均采用钛合金切削专用EF槽型(圆弧形刃口);刀片材质为钛合金切削专用牌号GS9125(无涂层)。在切削实验开始前预先标定实验工件和实验刀片的热力学数据,目的是减小刀片材质与工件材质热力学差异以及刀片基体的抗高温与抗磨性作用对切削区域载荷的影响,从而降低实验过程中的干扰,最终实现精确分析鳞刺形成机理的目标。刀具几何参数如表2所示。切削条件如下:vc=100 m/min,ap∈0.2~0.4 mm,f∈0.04~0.40 mm,干式切削。

表1 钛合金TC17化学成分及其物理性能

Tab.1 Chemical composition andphysical properties of titanium alloy TC17

化学成分w(Ti)w(Al)(%)w(Zr)(%)w(C)(%)w(H)(%)w(O)(%)w(Sn)(%)w(Mo)(%)w(Fe)(%)w(N)(%)基体4.8001.9000.0100.0050.1001.9003.9000.0600.010其他成分单个总量≤0.100≤0.300物理性能密度热导率抗拉强度屈服强度延伸率弹性模量熔点硬度4.57 g/cm37.28 W/(m·K)1 965 MPa1 900 MPa2.0%225 GPa1 650 ℃41HRC~45HRC

表2 实验刀片

Tab.2 Experimental insert

实验刀具规格CNMG120404CNMG120408CNMG120412牌号GS9125(Co质量分数6%,WC质量分数94%的细晶粒硬质合金,无涂层)结构参数断屑槽型号前角γ0(°)后角α0(°)κr(°)rε(mm)EF(1)钝化值:0.04 mm (2)切削刃形式:圆弧形20645,60,900.40.81.2

每组实验参数均采用多次重复实验方式进行以有效剔除异常数据,从而达到最大限度减小系统误差的目的。

实验采用CA6140车床,该床身最大回转直径Dmmax=400 mm;刀架最大工件回转直径Drmax=210 mm;最大工件加工长度Lmax=1 000 mm;刀杆截面尺寸S=25 mm×25 mm。

切削过程机械载荷的实时监测采用Kistler 9255C多分量测力计,最大力Fmax=60 kN;切削温度采集采用工业热成像仪Themo Vision A40M;刀具工作状态与切屑流监测采用MEGA高速摄影机。

实验工件已加工表面介观形貌特征采样采用BRUKER NPFLEX 3D光学扫描系统,系统最高垂直分辨率不大于0.1 nm,实验装置如图3所示。

3 实验结果分析与讨论

3.1 切削深度对鳞刺生成的影响

图4为主偏角κr1=45°、κr2=60°、κr3=90°的3个车刀在vc=100 m/min、f=0.2 mm、rε=0.8 mm条件下切削深度ap对鳞刺生成的影响曲线。由图4a分析可知:随着ap的递增,鳞刺高度HB相应地发生变化。

图3 实验装置及过程信息采集

Fig.3 The experimental device and process information collection

(a)鳞刺高度与切削深度关系曲线

(b)1次鳞刺向2次鳞刺转变过程

图4 切削深度与主偏角对鳞刺高度的影响规律 及鳞刺转变过程

Fig.4 The effect of cutting depth and principal deviation angle on the height of scale thorn and the transition process of scale thorn

分析分段曲线变化规律。不同主偏角κr的车刀在一定切削深度ap范围内,鳞刺高度HB会随ap递增而产生递增现象;但当ap超过一定数值时,HB会急剧下降并最终保持一个较为恒定的数值。在切削学中将初始生成的鳞刺称为1次鳞刺,将1次鳞刺折断后的残余部分称为2次鳞刺[22-23],文中将1次鳞刺区(大鳞刺区)标记为AL,2次鳞刺区(小鳞刺区)标记为AS。图4b为鳞刺生成到鳞刺断裂的演化过程分析示意图,图中小鳞刺为大鳞刺断裂后残留在工件已加工表面边沿而形成的。在切削学中大鳞刺转变为小鳞刺时所对应的最佳切削参数称为临界切削参数,如临界切削速度vclim、临界切削深度aplim、临界进给量flim。由图4综合分析可知,其他参数恒定的情况下,主偏角κr越大,临界切削深度aplim越小,小鳞刺区AS的范围越大。

图5是与图4相同切削条件下切削深度ap和主偏角κr对鳞刺根部厚度TB的影响规律曲线。由图5分析可知:随着临界切削深度aplim的递增,鳞刺根部厚度TB伴随性递增且几乎呈现出线性关系。由此可见,鳞刺根部厚度TB的增加并不受大鳞刺向小鳞刺转变的影响。究其原因主要是随着aplim的增加,刀具切削区域的机械载荷增大,大鳞刺最小部位因应力的过度集中而断裂脱落,该断裂部位并非为鳞刺根部,因此没有对鳞刺根部厚度TB产生影响。

图5 切削深度与主偏角对鳞刺根部厚度的影响

Fig.5 The influence of cutting depth and principal deviation angle on the root thickness of scale thorn

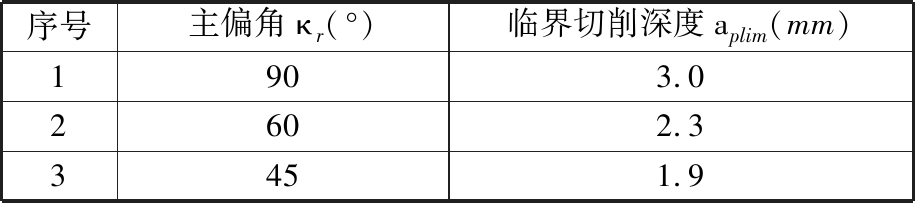

3.2 主偏角对鳞刺生成的影响

由图4a分析可知,在小鳞刺区AS的范围内,鳞刺高度HB会伴随切削深度ap的增加而增大,其变化几乎不受主偏角κr的影响。

规律曲线发展趋势表明:在小鳞刺生成区域内,鳞刺高度HB会伴随主偏角κr的增加而增大,而鳞刺根部厚度TB反而随着κr的增加而减小,即κr越大规律曲线变化率越小,当κr=90°时,TB的数值几乎保持恒定状态(图5)。此外,由图4a可知,在相同条件下κr越大,临界切削深度aplim越小,小鳞刺生成区域越大。实验对应结果如表3所示。

表3 主偏角与临界切削深度对应值

Tab.3 The corresponding value of the principal deviationangle and the critical cutting depth

序号主偏角κr(°)临界切削深度aplim(mm)1903.02602.33451.9

3.3 进给量及刀尖圆弧对鳞刺生成的影响

图6为刀尖圆弧rε1=0.4 mm、rε2=0.8 mm和rε3=1.2 mm的车刀在vc=100 m/min、ap=1.0 mm以及Kr=90°条件下进给量f对鳞刺生成的影响曲线。由图6分析可知,随着f的增加,鳞刺高度HB和鳞刺根部厚度TB均会有所增大。此外,在此种条件下HB在一定范围内随f的增加而出现了阶跃式增大的情况,即从恒定的小尺寸鳞刺向大尺寸鳞刺转变(图6a)。

(a)鳞刺高度与进给量关系曲线

(b)鳞刺根部厚度与进给量关系曲线

图6 进给量与刀尖圆弧对鳞刺生成的影响

Fig.6 The influence of feed rate and corner radius on the generation of the scale thorn

由图6曲线变化规律分析可知:在相同切削条件下,刀尖圆弧rε越大,HB和TB越小,究其原因主要是在此种切削参数组合条件下,rε越大该区域的应力集中弱化程度越明显,应力分布带变宽,因此更易促进切削区域工件材料的整体性切除;而rε越小,切削区域局部应力集中现象越突出,从而容易导致材料的不均匀性切除并最终使加工表面向大毛刺生成的方向发展。

此外,由图6a曲线变化规律可知,在相同条件下,rε越大,临界进给量flim越大,实验对应数值结果如表4所示。

表4 刀尖圆弧与临界进给量对应值

Tab.4 The corresponding value of the corner radiusand the feed rate

序号刀尖圆弧rε(mm)临界进给量flim(mm)11.20.1320.80.1030.40.06

3.4 不同阶段鳞刺转换情况分析

图7为不同切削深度ap和不同进给量f条件下大鳞刺和小鳞刺生成的实验统计曲线。由规律曲线分析可知:不同阶段的鳞刺生成有较为明显的分界线。例如,在相同f条件下,ap越大,小鳞刺区AS的范围越大,越容易获得小鳞刺;同样地,在相同ap条件下,f越小,也越容易获得小鳞刺。

图7 不同鳞刺生成规律曲线

Fig.7 Generating regular curve of different scale thorn

在钛合金的实际加工中,为了预防切屑对刀具使用寿命的影响,通常采用较大的进给量f以提升断屑性能,但是从减小零部件的加工表面粗糙度以及鳞刺抑制方面考虑,高精密切削应当选择较小的进给量f和较大的切削深度ap,从而促进已加工表面向生成小鳞刺的方向发展,以此达到抑制大尺寸鳞刺生成的目的。

图8和图9分别为切削实验统计的不同刀尖圆弧rε和不同主偏角κr对鳞刺生成的影响规律曲线。可知:刀尖圆弧rε和主偏角κr越大,切削区域小鳞刺区AS的范围越大,在该区域越容易获得小鳞刺,加工表面粗糙度越小。同时,通过分析实验数据曲线的生长规律发现,此条件下曲线的发展趋势与图2中理论分析计算的切削弯曲应力数值描述模型的发展趋势较为一致,即刀尖圆弧rε和主偏角κr越大,产生的切削弯曲应力越大,鳞刺越容易被折断,越容易获得高品质的加工表面质量。

图8 主偏角对鳞刺生成的影响

Fig.8 The influence of principal deviation angle on the generation of the scale thorn

图9 刀尖圆弧对鳞刺生成的影响

Fig.9 The influence of corner radius on the generation of the scale thorn

此外,实验数据还进一步证实了理论分析的合理性,因此,通过鳞刺生成规律曲线图可以为切削参数和刀具几何结构的设计与选择提供具有实践指导意义的数据和分析方法。

4 结论

(1)通过实验数据统计可知:切削弯曲应力数值描述模型在正常切削范围内(非熨压状态)与实际切削实验的统计结果总体趋势一致,虽然存在一定的误差,但证明了理论分析的合理性。误差存在的原因主要是没有将切削过程中的温度以及切削刃的形式加以考虑。误差的消除可以通过进行不同刃口形式的切削实验,从而获得相关修正系数。

(2)钛合金切削过程中,如果切削参数和刀具几何结构选择不合理,那么在已加工表面容易生成尺寸较大的鳞刺,但调整切削条件可以促进大鳞刺向小鳞刺转变。此外,在某些切削参数范围内会出现大鳞刺和小鳞刺同时产生的情况。

(3)在给定的干式切削实验条件下,大鳞刺向小鳞刺转变过程中存在临界切削深度aplim和临界进给量flim,并且aplim和flim并非恒定不变,而是受刀具几何结构和工作角度的影响。

(4)不同鳞刺的生成区域有明显的切削参数范围,且大鳞刺和小鳞刺生成区域间的分界线受刀尖圆弧rε和主偏角κr的影响。

(5)在保证加工表面质量和刀具强度的前提下,优先考虑选择较大刀尖圆弧rε和较大主偏角κr的车削刀具,这样不仅能有效扩大小鳞刺的生成范围,而且能有效抑制大鳞刺的生成。

(6)切削参数方面,在确保加工效率和表面粗糙度的基础上,优先选择大的切削深度ap和小的进给量f,这样不仅能有效保证切削效率,而且能有效抑制大尺寸鳞刺生成。

[1] 肖虎,李亮.TC4钛合金在低温CO2冷却下的切削性能[J].中国机械工程,2017,28(8):883-887.

XIAO Hu,LI Liang.High Speed Cutting of TC4 Titanium Alloy under Cryogenic CO2 Cooling Condition[J].China Mechanical Engineering,2017,28(8):883-887.

[2] 贾玉佩,赵威,李亮.航空发动机整体叶盘刀具性能灰色综合评价[J].中国机械工程,2016,27(12):1621-1625.

JIA Yupei,ZHAO Wei,LI Liang.Grey Comprehensive Evaluation of Cutting Tool Performance for Aero-engine Blisk[J].China Mechanical Engineering,2016,27(12):1621-1625.

[3] 何耿煌,吴明阳,李凌祥,等.典型钛合金切削层相变形成机理及其影响因素研究[J].机械工程学报,2018,54(17):133-141.

HE Genghuang,WU Mingyang,LI Lingxiang,et al.Study on the Formation Mechanism of Phase Transformation and the Influencing Factors of Cutting Layer of the Typical Titanium Alloy[J].Journal of Mechanical Engineering,2018,54(17):133-141.

[4] 张翔,潘旭东,王广林.钛合金介观尺度铣削表面粗糙度特征分析及工艺优化[J].计算机集成制造系统,2018,24(12):2933-2940.

ZHANG Xiang,PAN Xudong,WANG Guanglin.Surface Morphology Analysis and Process Optimization in Micro-milling of Titanium Alloy[J].Computer Integrated Manufacturing Systems,2018,24(12):2933-2940.

[5] 骆彬,张开富,李原,等.钛板刚度对钻削轴向力和出口毛刺的影响[J].航空学报,2016,37(7):2321-2330.

LUO Bin,ZHANG Kaifu,LI Yuan,et al.Influence of Stiffness on Thrust Force and Exit Burr in Drilling Titanium Plates[J].Acta Aeronautica et Astronautica Sinica,2016,37(7):2321-2330.

[6] 王贵成,陈镇宇,裴宏杰,等.车削加工毛刺形成模型及其形态转换的研究[J].中国机械工程,2005,16(5):439-441.

WANG Guicheng,CHEN Zhenyu,PEI Hongjie,et al.Study on Forming Model and Type Change of the Feed - direction Burr in Turning [J].China Mechanical Engineering,2005,16(5):439-441.

[7] 王贵成,朱云明,张春晔.两侧方向毛刺形成的数学模型[J].兵工学报,2003,24(4):513-515.

WANG Guicheng,ZHU Yunming,ZHANG Chunye.Mathematical Model of Two Side-direction Burr Formation [J].Acta Armamentarii,2003,24(4):513-515.

[8] WANG Guicheng,ZHANG Chunye.Cutting-direction Burr Formation in Orthogonal Precision Cutting [J].Transactions of Nanjing University of Aeronautics & Astronautics,2001,18(2):194-199.

[9] 韩光超,潘高峰,吴文,等.超声微铣削加工毛刺成形特性研究[J].北京理工大学学报,2018,38(9):888-898.

HAN Guangchao,PAN Gaofeng,WU Wen,et al.Research on the Burr Forming Characteristics of Ultrasonic Assisted Micro-milling Process [J].Transactions of Beijing Institute of Technology,2018,38(9):888-898.

[10] YANG Kai,BAI Qingshun,YU Fuli,et al.Modelling and Experimental Analysis of the Mechanism of Micro-burr Formation in Micro-end-milling Process [J].Nanotechnology and Precision Engineering,2010,8(1):75-82.

[11] 孙秋莲,程祥,杨先海,等.微细铣削力对毛刺尺寸的影响规律研究[J].工具技术,2018,52(5):42-46.

SUN Qiulian,CHENG Xiang,YANG Xianhai,et al.Influence Regularity of Micro Milling Force on Burr Size [J].Tool Engineering,2018,52(5):42-46.

[12] 张志阳,袁振剑,王贵成,等.切削参数对微铣毛刺尺寸影响的试验研究[J].工具技术,2017,51(7):56-59.

ZHANG Zhiyang,YUAN Zhenjian,WANG Guicheng,et al.Experimental Study on Parameters Governing Burr Dimension in Micro-milling [J].Tool Engineering,2017,51(7):56-59.

[13] 袁美霞,刘少楠,唐伯雁,等.微细铣削铝合金6061表面毛刺研究[J].表面技术,2017,46(8):268-273.

YUAN Meixia,LIU Shaonan,TANG Boyan,et al.Investigation on Burrs on Micro Milled Aluminum Alloy 6061 [J].Surface Technology,2017,46(8):268-273.

[14] ÖZEL T E, OLLEAK A, THEPSONTHI T.Micro Milling of Titanium Alloy Ti-6Al-4V: 3D Finite Element Modeling for Prediction of Chip Flow and Burr Formation [J].Production Engineering,2017,11(4/5):435-444.

[15] WYEN C F,JAEGER D, WEGENER K.Influence of Cutting Edge Radius on Surface Integrity and Burr Formation in Milling Titanium [J].The International Journal of Advanced Manufacturing Technology,2013,67(1/4):589-599.

[16] DAVOUDINEJAD A, PARENTI P, ANNONI M.3D Finite Element Prediction of Chip Flow, Burr Formation, and Cutting Forces in Micro End-milling of Aluminum 6061-T6 [J].Frontiers of Mechanical Engineering,2017,12(2):203-214.

[17] NIKNA S A.Modeling and Experimental Characterization of the Friction Effects on Orthogonal Milling Exit Burrs [J].The International Journal of Advanced Manufacturing Technology,2017,91(1/4):1079-1089.

[18] VIPINDAS K, KURIACHEN B, MATHEW J.Investigations into the Effect of Process Parameters on Surface Roughness and Burr Formation during Micro End Milling of Ti-6Al-4V [J].The International Journal of Advanced Manufacturing Technology,2019,100(5/8):1207-1222.

[19] 中山一雄.金属切削加工理论[M].北京:机械工业出版社,1985:16-17.

NAKAYAMA Kazuo.Theory of Metal Cutting [M].Beijing:China Machine Press,1985:16-17.

[20] 章锦华.精密切削理论与技术[M].上海:上海科学技术出版社,1986:20-13.

ZHANG Jinhua. Precision Cutting Theory and Technology[M].Shanghai:Shanghai Scientific & Technical Publishers,1986:20-13.

[21] ARTAMONOV E V, VASIL’EV D V, KIREEV V V,et al.Mechanics of Chip Formation in Cutting [J].Russian Engineering Research,2017,37(5):450-454.

[22] CHOUDHURY I A, LAWAL S A.Burr Formation in Machining Processes [M].Amsterdam:Elsevier Inc.,2014:20-27.

[23] BIERMANN D, HEILMANN M.Burr Minimization Strategies in Machining Operations [M].Berlin:Springer Berlin Heidelberg,2010:7-15.