0 引言

2015年,我国将“高端装备创新工程”列为一个关键领域,提出组织实施大型飞机、民用航天、海洋工程装备及高技术船舶等重大工程,这势必导致复杂零部件的高效精密加工需求不断攀升,为数控机床产业的发展带来了前所未有的新机遇。为了适应我国高端装备制造业的转型升级需求,机床必须具有更高的加工精度,但要从根本上提高国产数控机床的加工精度,机床关键零部件的设计方法中一些基础理论问题亟待解决。在机床的各关键零部件中,数控转台起着支撑并带动工件旋转的作用,转台除了需要具备一定的承载能力以外,其动态特性对机床整机的加工精度影响也很大,因而一直是数控机床设计领域的难点问题。现代数控机床正在向高速、高精、高效加工方向发展,对数控转台的动态特性提出了更高要求[1]。研究高速数控转台优化设计方法不仅符合我国高档数控机床产业技术升级的战略需求,而且有利于促进我国高端装备制造业的转型发展,具有十分重要的科学意义和工程应用价值。

1 国内外研究现状分析

随着国产数控机床向高速、高效、高精、智能化方向的迅猛发展,用户对零件加工的要求也越来越高,加工中心(特别是四轴、五轴)的需求也不断增加,与之相应的数控转台也随之发展,图1所示为某精密机床的二轴数控转台。国内数控转台的中低档产品市场主要被我国内地和台湾地区的生产厂家所占领,高端产品则由日本、德国、美国的公司占领。国产的数控转台与国外同类产品相比仍有一定差距,主要表现在数控转台的速度、动态特性、热稳定性等方面,因此,进一步提高国产高速数控转台的设计水平迫在眉睫。

图1 某型号机床的二轴数控转台

Fig.1 Two-axis CNC turntable for a machine tool

1.1 机床转台建模方法研究现状

我国机床行业通过技术引进-消化-吸收-再创新,国产数控转台的技术水平有了较大提高,但高速数控转台的动态特性与其他先进国家同类产品相比,还存在较大差距[2-4],为了缩小这些差距,须解决当前数控转台动力学建模的关键共性问题[5]。数控转台的动力学模型是分析其动态特性与进行优化设计的基础,因此,数控转台的建模方法一直是国内外学者研究的热点。

文献[6]针对某数控机床设计了一种新型工作台,对该工作台进行了运动学、动力学建模分析,并结合样机实验对分析结果进行了对比验证。文献[7]建立了一种并联机床工作台的动力学模型,并求解了其动态特性,同时对该工作台进行有限元仿真分析,验证了动力学建模方法的正确性。文献[8]以一种新型结构机床的工作台为研究对象,考虑结构刚度和阻尼的影响,建立了工作台的动力学方程,计算了工作台的固有频率,并对工作台进行了模态实验研究,实验结果验证了理论模型的正确性。文献[9]研究后发现,机床工作台高速运动定位过程中存在由滚珠丝杠驱动时工作台弹性变形引起的定位误差问题,进而对滚珠丝杠和工作台结构在高速运动下受力状态进行分析并建立了力学模型。文献[10]从Navier-Stokes方程着手,建立了液体静压导轨系统带有速度项的非线性油膜力模型,进而建立了液体静压导轨转台的动力学方程,同时利用数值计算技术在不同变量情况下对液体静压导轨转台进行了动力学性能分析。文献[11]采用动力学原理建立数控机床回转工作台传动系统的数学模型,并在MATLAB/Simulink中建立交流伺服电机驱动回转工作台传动系统的动态仿真模型,为数控回转工作台进给伺服系统的设计、参数选择以及性能优化提供了理论依据。

综上所述,数控机床转台动态建模问题已经越来越被机床科研专家所重视,不断探索各种新的建模方法,为研究高速数控转台建模理论提供了借鉴。然而,当前的数控转台建模方法主要是考虑结构在受力影响下的动态特性,往往忽略了机床高速加工过程中的热效应对转台动态特性的影响。

1.2 机床转台热态特性研究现状

随着现代机床加工技术的不断发展,对数控转台的转速要求也越来越高,如烟台环球机床装备股份有限公司与大连机床集团有限责任公司联合研制的立式车铣复合加工中心用直驱数控转台[12],当转台回转直径为800 mm时,其最高转速可达到600 r/min。然而,机床在高速加工过程中,数控转台不同部件之间的相对运动使部件接触区域产生热量,导致数控转台关键部位发生热变形,从而影响转台的热动态特性,且转速越高这种现象越严重。国内外研究表明,在高速精密加工中,机床热变形引起的加工误差是影响工件加工精度的主要因素之一[13],机床工作台热变形补偿研究也逐渐被重视[14]。因此,提高高速数控转台的热态特性是当前机床设计制造领域值得关注的焦点。

文献[15]以重型立式磨床静压工作台为研究对象,通过ANSYS-Workbench软件建立油膜-转台系统的仿真模型,探讨在不同黏度、转速以及入口流量条件下的油膜热特性规律。文献[16]以某大型立式磨床静压工作台热特性为研究对象,理论分析了油膜发热规律,分析表明:当工作台逆时针旋转且转速较小时,油膜的高温区域集中在封油边右侧;转速较大时,油膜的高温区域集中在封油边外侧。最后在转台空载和加载情况下进行实验研究,得到了油膜温升变化规律。文献[17]对重型立式车床转台的流固耦合传热特性进行了数值仿真分析,计算出转速在5~50 r/min范围内变化时转台内部静压油膜的温度场分布情况。文献[18]以YK31320数控滚齿机转台为研究对象,考虑液压导轨的供油方式、油腔结构、油膜间隙等情况的影响,对滚齿机转台的热特性进行了实验研究。文献[19] 针对数控立车液体静压转台油膜发热控制难题,采用仿真软件FLUENT数值模拟油膜温度场分布,讨论了转速及黏度对油膜温度场的影响,得到油膜温升最大点主要集中在沿径向封油边外侧的结论。文献[20]综合利用FLUENT模块与ANSYS-Workbench 建立转台的有限元仿真模型,对转台的热特性进行研究,在给定工况下,得到工作台达到热平衡状态时的温度分布与热变形情况。文献[21]在SolidWorks软件中建立直驱转台的三维模型,并确定转台的主要热源和边界条件,导入 ANSYS-Workbench 软件中对转台进行有限元建模并求解其温度场,研究转台关键部位的温度场演变规律。文献[22] 建立了油膜-转台仿真模型,探讨不同转速条件下因油膜的摩擦发热导致的转台温度场及热变形场的变化规律,同时进行了实验验证。

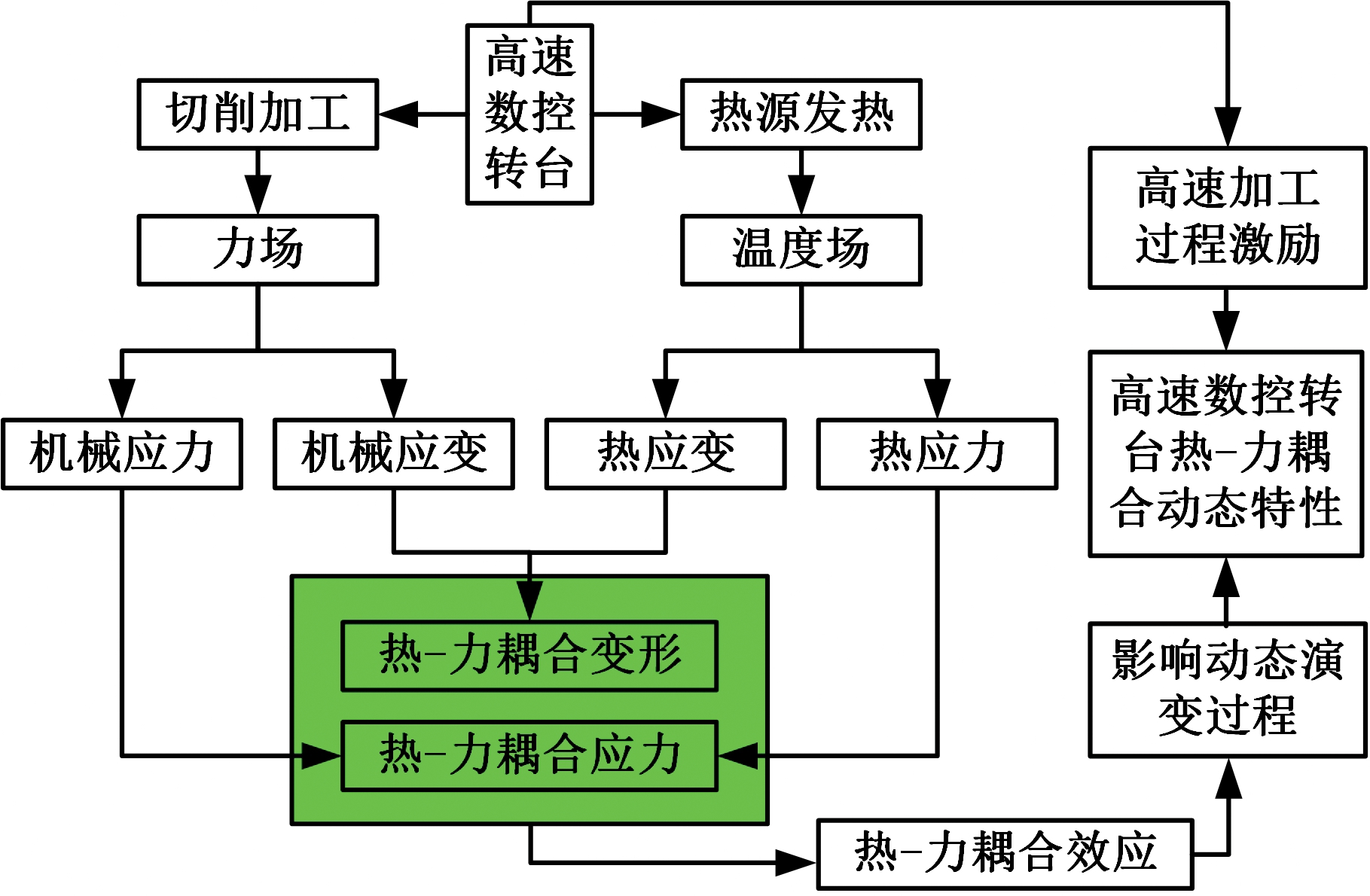

图2 热-力耦合效应对动态特性的影响

Fig.2 Influence of thermal-mechanical coupling effect on dynamic characteristics

上述关于机床转台热特性的研究成果对进行高速数控转台温度场分析具有参考作用,尽管如此,在机床的高速精密加工过程中,数控转台的各种热源发热现象将越来越显著,并与变载荷共同作用而产生热-力耦合效应,这会加剧对转台动态特性的影响,影响过程如图2所示。文献[23]的研究表明,对某直驱型机床工作台进行热-力耦合分析时的整体变形量和等效应力值均大于静力分析结果,等效应力最大值增加了128%。当前对于高速数控转台热-力耦合效应及其产生机理的理论研究尚未取得实质性进展,也未深入探索热-力耦合效应对转台动态特性的影响规律,导致高速数控转台的动态特性难以提高。

1.3 机床转台优化方法研究现状

随着机床优化设计方法的不断发展,国内外众多学者结合机床回转工作台自身的结构特点与力学性能要求,广泛开展了机床转台优化设计研究工作,近年来,也有一些学者尝试对机床转台进行结构仿生设计与应用研究。

文献[24]对一种大型落地镗铣床的工作台进行有限元优化分析,得到了工作台内部筋板的布置方式以及筋板上出砂孔的位置,研究了筋格结构参数对工作台整体动态性能的影响规律,经过再次优化设计后得到理想的工作台筋格结构。文献[25]设计了桁架结构工作台及加强筋板工作台,并分别对这两个工作台进行动静态有限元分析,对比后发现桁架结构工作台静动态性能优于加强筋板工作台。文献[26]对DVG机床工作台进行有限元模态分析,发现前几阶固有频率偏低,对工作台的结构进行改进后,各阶固有频率得到显著提高,再次对工作台进行拓扑优化设计,使工作台在保证抗振性基本不变的前提下实现了结构轻量化。文献[27] 对一种机床液体静压转台系统进行动力学分析,以提高综合承载力和油膜刚度为优化目标、避免转台发生共振为约束条件,以油腔结构几何参数为设计变量,建立多目标优化模型,采用二次规划法求解优化模型,获得了提高静压转台动态特性的设计方案。文献[28]对某机床工作台结构进行有限元分析后选择合适的设计变量,以提高动静态性能为目标,建立工作台的二次响应面法优化模型,求解后得到工作台的最优结构参数,为工作台的结构设计提供了一种新思路。文献[29]设计了泡沫铝填充结构机床工作台,并分别对填充泡沫铝前后的工作台进行了动静态有限元分析,指出泡沫铝填充结构工作台较传统机床工作台具有更好的动静态性能,更有利于机床达到高精度设计要求。文献[30]建立了一种龙门加工中心的大型工作台的有限元模型,进行动静态分析后识别其薄弱环节,有针对性地进行拓扑优化设计,优化后工作台的动静态性能明显提高。文献[31]以植物叶片为仿生原型,对其叶脉分布规律和力学原理进行研究,并用于一种高速高精度数控机床工作台的结构仿生设计,使工作台在质量减小的同时,前几阶固有频率均得到提高。

上述研究成果为机床转台的优化设计提供了很好的借鉴,然而,数控转台结构设计通常是多目标优化问题[32-34],在高速加工过程中涉及热-力耦合效应,采用传统方法进行优化设计往往难以获得最优动态特性的数控转台结构。为了全面提高高速数控转台的动态特性,需要进行基于热-力耦合效应的协同优化,因此,研究高速数控转台多目标优化设计的新方法是十分必要的。

2 当前研究存在的问题

综合分析以上国内外的研究进展可知,当前关于高速数控转台热-力耦合效应及其产生机理还缺乏深入系统的理论研究;高速数控转台建模与优化设计过程中考虑热-力耦合效应[35]的也不多;高速数控转台仿生设计依然主要依靠经验进行对比模仿,转台结构仿生优化设计理论还不成熟。为了克服高速数控转台优化设计方法的局限性,亟待解决如下基础性问题。

(1)高速数控转台热-力耦合机理。在机床的加工过程中,工件承受的各种切削载荷传递到转台,切削载荷发生变化或工件加工工况改变等均会导致高速数控转台发生动态变形;高速数控转台在多种热源发热影响下产生非均匀温度场,也会影响高速数控转台的动力学性能,这就导致高速数控转台的动态特性受热-力耦合效应影响。因此,为了建立高速数控转台热-力耦合模型来准确分析其动态特性,揭示高速数控转台热-力耦合效应的形成机理是一个亟待解决的基础问题。

(2)高速数控转台热-力耦合动态演变规律。高速数控转台工作过程中发生的热-力耦合效应会加剧高速数控转台动态特性的演变,从而降低机床整机的加工精度。然而,当前高速数控转台的动态特性研究主要考虑结构参数的影响,往往忽略了热-力耦合效应对动态特性演变的深层次影响机制,导致难以全面提高转台的动态精度。因此,为了更加有针对性地优化高速数控转台的动态特性,掌握高速数控转台热-力耦合动态演变规律是一个亟待解决的关键问题。

(3)高速数控转台热-力耦合仿生原理。鉴于蜂窝结构具有良好的散热性和力学性能,为了提高高速数控转台的热-力耦合动态特性,可从结构多元耦合仿生优化设计这一新的思路入手。因此,探索转台与蜂窝在结构、散热性及载荷等方面的相似性规律,揭示高速数控转台热-力耦合仿生原理是一个亟需解决的基础问题。

3 新的研究内容展望

在深入剖析高速数控转台国内外研究现状及存在的问题的基础上,本文提出建立高速数控转台热-力耦合模型,进而研究热-力耦合效应影响下的动态特性及仿生设计准则,在此基础上形成一套新的高速数控转台热-力耦合仿生优化设计方法,研究内容的结构层次关系如图3所示。本文提出的四项主要研究内容构成一个完整的理论体系,如图4所示。

图3 新的研究内容

Fig.3 New research content

图4 研究内容的内在联系

Fig.4 Inner relationship of research content

3.1 高速数控转台热-力耦合建模理论

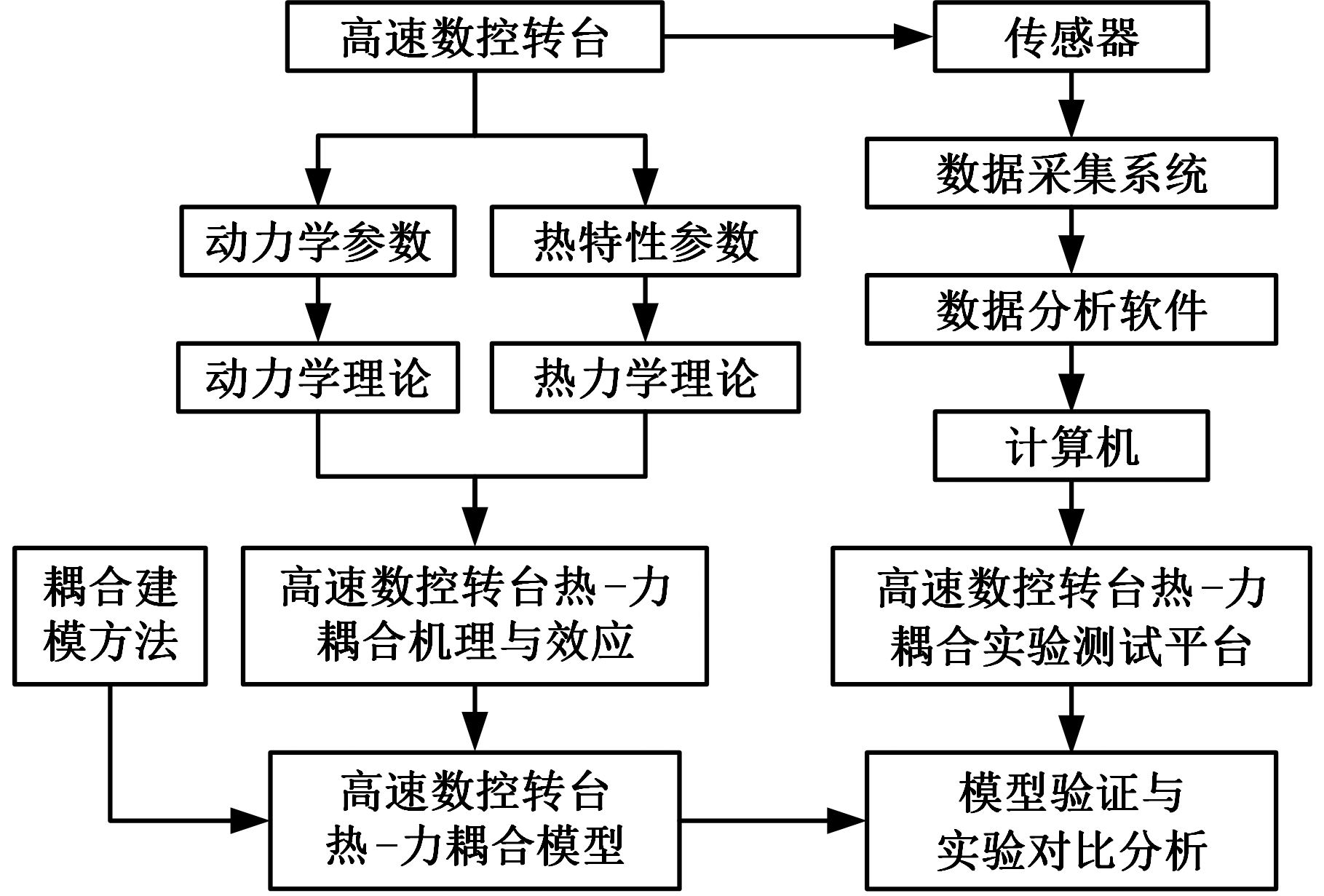

本文提出研究高速数控转台热-力耦合效应及其机理,建立高速数控转台热-力耦合模型,为研究高速数控转台优化设计方法奠定基础。建模理论研究如图5所示,具体研究内容如下:

图5 转台热-力耦合建模理论研究

Fig.5 Research on thermal-mechanical coupling modeling theory of turntable

(1)高速数控转台的动力学效应。高速数控转台主要用于支撑工件以及带动工件做旋转运动,所受的载荷较为复杂,为此,本文提出研究转台在重力、驱动力矩、热载荷以及切削抗力等载荷耦合作用下的动力学效应。

(2)高速数控转台温度场分布规律。高速数控转台在工作过程中,受电机发热、运动副发热、油膜发热、摩擦热等多种热源的耦合作用,形成非均匀温度场,产生热应力和热变形,影响转台的动态特性,因此,本文提出研究高速数控转台的温度场分布规律。

(3)高速数控转台热-力耦合效应。高速数控转台在工作过程,转台所受的动态耦合载荷会影响温度场分布,而温度场分布的变化又会影响转台的动态特性,因此,高速数控转台的动态特性受热-力耦合的影响,涉及结构、温度场和振动之间的直接或间接耦合,它们之间的耦合机理及效应如图6所示。根据图6可知,转台的结构参数与温度场参数相互耦合最终会影响动态特性的演变。此外,转台的材料性能参数及工艺也会影响其力学与热态特性,进一步影响转台的热-力耦合效应,造成解耦方式更加复杂,甚至削弱高速数控转台的动态性能。为了解决以上问题,本文提出研究高速数控转台热-力耦合效应及其产生的机理,先建立高速数控转台的三维参数化模型,然后导入CAE软件中设置各部分材料的力学及热属性参数、进行加载、施加热源、确立约束形式,进而得到高速数控转台的热-力耦合有限元模型,形成一种基于热-力耦合的建模方法。

图6 高速数控转台热-力耦合效应及其产生的机理

Fig.6 Thermal-mechanical coupling effect and its mechanism of high-speed CNC turntable

(4)高速数控转台热-力耦合建模。建立高速数控转台热-力耦合模型,该模型为包含转台结构特征、力学性能与热属性参数、受力与受热情况以及约束形式的三维有限元模型,然后基于高速数控转台的热-力耦合效应和结构特点,搭建高速数控转台热-力耦合实验测试平台,验证高速数控转台热-力耦合模型的正确性。

3.2 高速数控转台热-力耦合动态特性

针对高速数控转台热-力耦合模型,本文提出研究一种基于时步有限元仿真的热-力耦合动态分析技术,系统地分析高速数控转台在热-力耦合效应影响下的动态特性及其变化规律,如图7所示,具体研究内容如下:

(1)高速数控转台热-力耦合演变机制。在高速数控转台的工作过程中产生的热-力耦合效应会影响转台的动力学性能,进而对稳定性和精度造成影响。对此,本文提出探索高速数控转台在热-力耦合效应影响下的演变机制,为研究其热-力耦合动态特性奠定理论基础。

图7 转台热-力耦合动态特性研究

Fig.7 Research on thermal-mechanical coupling dynamic characteristics of turntable

(2)高速数控转台热-力耦合动态分析技术。提出研究一种基于时步有限元仿真的热-力耦合动态分析技术,将瞬态过程离散成为一系列的时间步在每一个时间步对转台进行瞬态温度场有限元仿真分析,输出每步的温度载荷加载到转台结构,然后对结构进行耦合动力学仿真分析,全面了解高速数控转台的动态演变过程。

(3)高速数控转台热-力耦合瞬态特性。在高速数控转台热-力耦合瞬态阶段,对转台的温度场进行瞬态分析,对结构进行多步相互独立的动力响应分析,研究温度场变化对转台动态特性的影响。

(4)高速数控转台热-力耦合稳态特性。在高速数控转台热-力耦合稳态阶段,对转台的温度场进行稳态分析,对结构进行模态分析,求解热-力耦合应力与变形、固有频率、阻尼、振幅等的动态特性指标,主要研究热-力耦合效应与动态特性的相互关系。

3.3 高速数控转台热-力耦合仿生设计准则

鉴于蜂窝结构形态轻巧且力学性能与散热性较好[36-37],高速数控转台需要在实现结构轻量化的同时保证较强的刚度和散热性,本文由此而获得仿生设计灵感,提出研究基于蜂窝的高速数控转台热-力耦合仿生设计准则,为转台的热-力耦合动态特性优化提供一种新思路,如图8所示,具体研究内容如下:

图8 转台热-力耦合仿生设计准则的研究

Fig.8 Research on thermal-mechanical coupling bionic design criterion of turntable

(1)高速数控转台结构仿生相似规律。高速数控转台与蜂窝从整体上看均属于圆盘结构,蜂窝的散热及力学性能较好的关键因素在于其内部巢穴结构形态,而高速数控转台承力的关键因素在于筋板结构及其分布形式,因此,本文提出研究基于蜂窝的高速数控转台结构仿生相似规律,用于指导高速数控转台的仿生优化设计。

(2)高速数控转台散热仿生相似规律。蜂窝精巧的结构分布具有良好的散热性,关于高速数控转台筋板的结构设计,也需要保证转台的散热性能、避免因过大的温升影响动态特性,因此,本文提出从功能仿生的角度出发,研究蜂窝结构的散热机理,用于提高高速数控转台的热态性能。

(3)高速数控转台载荷仿生相似规律。蜂窝受到的力主要有重力、蜜蜂对蜂窝的作用力、摩擦力及其他载荷,高速数控转台主要承受自重、工件重力、切削抗力、热载荷和驱动扭矩等,因此,本文提出研究高速数控转台与蜂窝受力的仿生相似规律,进而用于提高高速数控转台的综合力学性能。

(4)高速数控转台热-力耦合仿生原理。通过研究高速数控转台与蜂窝在结构、散热及载荷方面的仿生相似规律,探索基于蜂窝的高速数控转台热-力耦合仿生原理,同时考虑仿生结构的制造工艺性,获取高速数控转台热-力耦合仿生设计准则,即研究蜂窝巢穴结构与转台内部结构在刚度、散热性方面的内在关联性,提取决定蜂窝优良散热性及力学性能的特征结构,根据相似性原理建立高速数控转台的仿生拓扑结构。

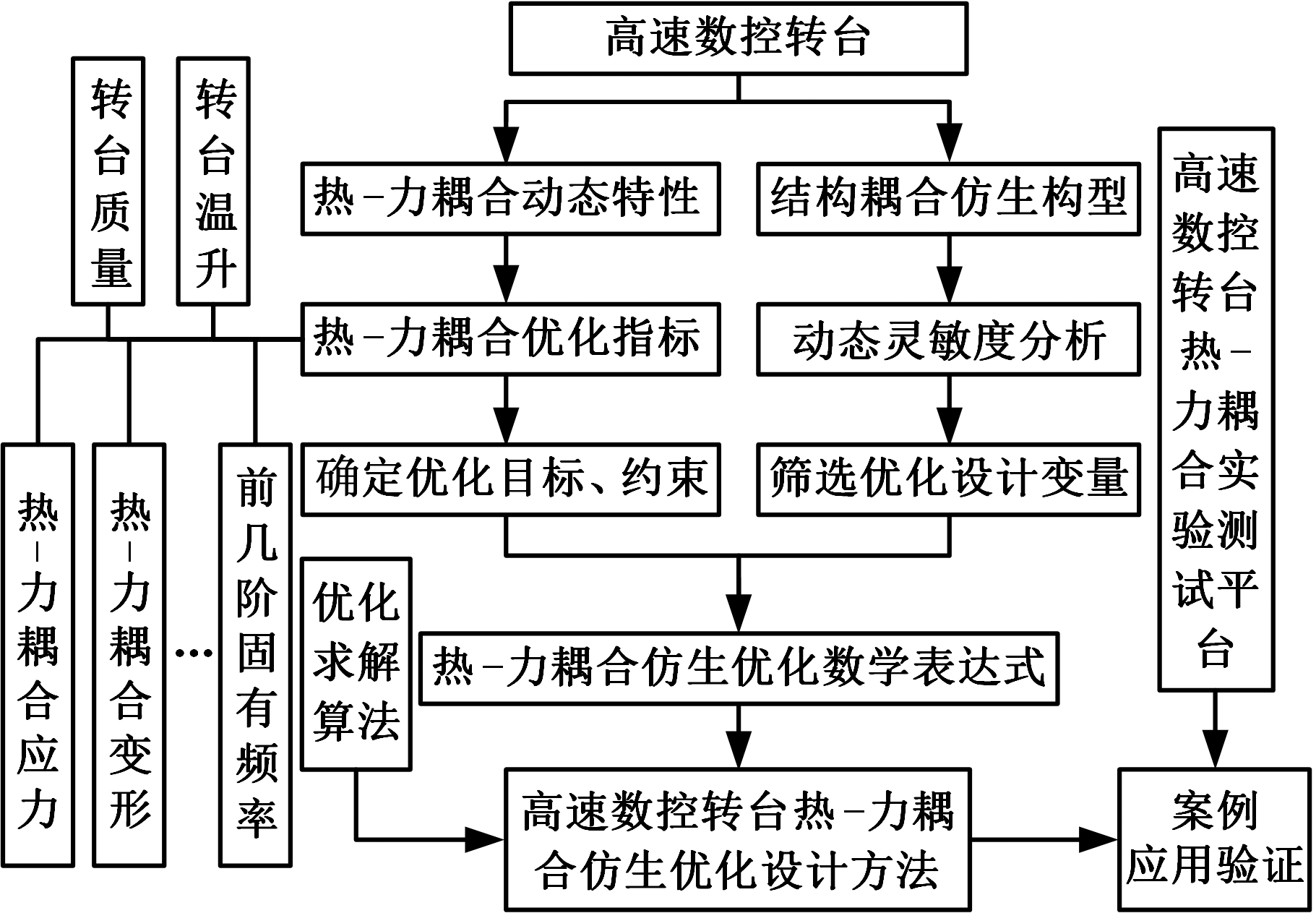

3.4 高速数控转台热-力耦合仿生优化设计方法

高速数控转台的动态特性受热-力耦合效应和结构参数的共同影响,这需要对高速数控转台进行多目标优化[38]。综合考虑高速数控转台热-力耦合动态特性及仿生设计准则,构建高速数控转台仿生优化指标体系,在此基础上对转台进行结构参数优化设计,如图9所示,具体研究内容如下:

图9 转台热-力耦合仿生优化设计方法的研究

Fig.9 Research on thermal-mechanical coupling bionic optimization design method of turntable

(1)高速数控转台热-力耦合优化指标体系。在高速数控转台结构多目标优化设计过程中,须充分考虑热-力耦合效应对动态特性的影响,结合转台热-力耦合动态特性和轻量化设计要求,构造高速数控转台热-力耦合优化指标体系,包括热-力耦合应力与变形、前几阶固有频率、振幅、转台质量等。

(2)高速数控转台仿生优化设计技术。将蜂窝作为仿生模拟的对象,根据高速数控转台热-力耦合仿生设计准则,充分借鉴蜂窝优良的力学及散热性能结构,初步设计出仿生型高速数控转台;针对仿生型高速数控转台,运用动态灵敏度分析法筛选设计变量;结合高速数控转台热-力耦合优化指标体系,将减小热-力耦合应力与变形、提高前几阶固有频率、减小质量与振幅作为优化目标或约束条件,建立高速数控转台热-力耦合仿生优化设计的数学表达式。

(3)高速数控转台仿生优化求解算法。针对高速数控转台仿生优化设计的数学表达式,考虑仿生优化设计的计算规模,提出兼顾效率和精度的求解算法,形成一套新颖的高速数控转台热-力耦合仿生优化设计方法。

(4)高速数控转台仿生优化设计方法的应用。基于所搭建高速数控转台热-力耦合实验测试平台,将高速数控转台热-力耦合仿生优化设计方法应用于实际工程案例,对优化设计后的转台样机进行热-力耦合实验、振动实验,验证该方法的合理性与可行性。

3.5 可行性分析

随着高速精密加工技术的不断发展,对数控转台转速的要求会越来越高,导致转台在工作过程中的发热现象更加显著,加剧转台的热-力耦合效应,从而影响转台的动态性能。在此背景下,探索转台热-力耦合效应及其产生的机理,获取高速数控转台的热-力耦合动态特性,选取散热性及力学性能较好的蜂窝结构作为仿生原型,探索将转台热-力耦合仿生设计准则用于提高热-力耦合动态特性,形成一种新的高速数控转台热-力耦合仿生优化设计方法是十分必要的,具有良好的工程应用前景。此外,当前国内外关于机床转台动力学分析、优化设计技术、耦合仿生学的研究已经取得很多可供借鉴的理论成果。因此,研究基于热-力耦合的高速数控转台仿生优化设计方法,无论是在理论上还是在工程应用方面都具有很强的可行性。

4 结论

(1)结合高速数控转台在工作过程中同时产生温度场和动力学效应的特点,提出研究一种基于热-力耦合的建模方法。研究高速数控转台热-力耦合效应及其产生的机理,在此基础上建立高速数控转台热-力耦合模型,从而为分析热-力耦合效应对高速数控转台动态特性的影响奠定理论基础,为更加准确地预测高速数控转台动态特性提供新的思路。

(2)针对高速数控转台的动态特性受热-力耦合效应影响的特点,提出研究一种基于时步有限元仿真的热-力耦合动态分析技术。运用所提出的技术对高速数控转台分别进行热-力耦合瞬态分析和稳态分析,揭示高速数控转台热-力耦合动态演变规律,更加全面地掌握其动态特性,从而为高速数控转台的热-力耦合优化设计建立目标函数提供理论依据。

(3)为了更加全面地提高高速数控转台的动态特性,需要考虑热-力耦合效应的影响。蜂窝具有散热效果好以及力学性能优良的特点,从多元耦合仿生学受到启发,揭示基于蜂窝的热-力耦合仿生原理,形成一套高速数控转台热-力耦合仿生优化设计方法。本文提出利用蜂窝结构的散热性及力学性能优势对高速数控转台进行热-力耦合仿生优化,并实现结构轻量化,为提高高速数控转台的动态特性提供了一种新的设计理念。

[1] WANG Wei, LI Changyou, ZHOU Yanxun, et al. Nonlinear Dynamic Analysis for Machine Tool Table System Mounted on Linear Guides[J]. Nonlinear Dynamics,2018, 94(3):2033-2045.

[2] CHEN Jianxiong, LIN Shuwen, HE Bingwei. Geometric Error Measurement and Identification for Rotary Table of Multi-axis Machine Tool Using Double Ballbar[J]. International Journal of Machine Tools and Manufacture, 2014, 77:47-55.

[3] DING Wenzheng, ZHU Xiaochun, HUANG Xiaodiao. Effect of Servo and Geometric Errors of Tilting-rotary Tables on Volumetric Errors in Five-axis Machine Tools[J]. International Journal of Machine Tools and Manufacture, 2016, 104:37-44.

[4] ALESSANDRO V, GIANNI C, ANTONIO S. Axis Geometrical Errors Analysis through a Performance Test to Evaluate Kinematic Error in a Five Axis Tilting-rotary Table Machine Tool[J]. Precision Engineering, 2015, 39:224-233.

[5] LEE Kwang, YANG Seunghan. Compensation of Position-independent and Position-dependent Geometric Errors in the Rotary Axes of Five-axis Machine Tools with a Tilting Rotary Table[J]. International Journal of Advanced Manufacturing Technology, 2016, 85(5/8):1677-1685.

[6] DONG J, YUAN C, STORI J A, et al. Development of a High-speed 3-axis Machine Tool Using a Novel Parallel-kinematics X-Y Table[J]. International Journal of Machine Tools and Manufacture, 2004, 44(12/13):1355-1371.

[7] MAHBOUBKHAH M, NATEGH M, ESMAEILZADE K S. Vibration Analysis of Machine Tool’s Hexapod Table[J]. International Journal of Advanced Manufacturing Technology, 2008, 38(11/12):1236-1243.

[8] PEDRAMMEHR S, MAHBOUBKHAH M, KHANI N. A Study on Vibration of Stewart Platform-based Machine Tool Table[J].International Journal of Advanced Manufacturing Technology,2013, 65(5):991-1007.

[9] 龙泽明, 李亚芹, 李彩花. 机床工作台滚珠丝杠高速驱动系统精密定位机械特性研究[J]. 组合机床与自动化加工技术,2006(12):28-30.

LONG Zemin, LI Yaqin, LI Caihua. Research on Mechanical Characteristic of Precision Orientation in High-speed Ball-screw Drive System of Table of Machine Tool[J]. Modular Machine Tool & Automatic Manufacturing Technique,2006(12):28-30.

[10] 叶红玲,郑小龙,沈静娴, 等.液体静压导轨转台轴向振动的动力学建模与分析[J]. 工程力学,2012,29(3):218-225.

YE Hongling, ZHENG Xiaolong, SHEN Jing-xian, et al. Dynamic Modeling and Analysis of Axial Vibration of the Hydrostatic Slide Turntable[J]. Engineering Mechanics, 2012,29(3):218-225.

[11] 顾华锋, 洪荣晶. 数控机床回转工作台动态性能分析与仿真[J]. 机床与液压,2008, 36(5):216-219.

GU Huafeng, HONG Rongjing. Simulation and Dynamic Performance Analysis on Rotation Platform of NC Machine[J]. Machine Tool & Hydraulics, 2008, 36(5):216-219.

[12] ZHAO Hongan, ZHANG Ran, DONG Jianjun, et al. The Application Research of Direct Drive Rotary Table in Vertical Turning-milling Compound Machining Center[J]. Manufacturing Technology & Machine Tool, 2011, 44(4):37-39.

[13] 赵宏安,张然,董建军,等. 直驱转台技术在立式车铣复合加工中心上的应用[J]. 制造技术与机床,2011,31(4):37-39.

ZHAO Hongan,ZHANG Ran,DONG Jianun, et al. The Application Research of Direct Drive Rotary Table in Vertical Turning-milling Compound Machining Center[J].Manufacturing Technology and Machine,2011,31(4):37-39.

[14] 张成新,高峰,李艳,等. 基于分段拟合的机床大尺寸工作台热误差补偿模型[J]. 机械工程学报,2015,51(3):146-152.

ZHANG Chengxin, GAO Feng, LI Yan, et al. Model of Thermal Error Compensation of Large Size Worktable for Machine Tools Based on Piecewise Fitting[J]. Journal of Mechanical Engineering, 2015, 51(3):146-152.

[15] 陈令,黄智,衡凤琴,等.大型车铣磨复合机床静压转台油膜热特性分析及其优化研究[J]. 机床与液压,2016, 44(19):109-114.

CHEN Ling, HUANG Zhi, HENG Fengqin, et al. Thermal Characteristics Analysis and Optimization Study of Hydrostatic Rotary Table Oil Film for Large Lathe Milling and Grinder Compound Machine Tool[J]. Machine Tool & Hydraulics, 2016, 44(19):109-114.

[16] 陈令,黄智,衡凤琴,等.大型数控立式磨床静压转台油膜热特性仿真及其实验分析[J].制造技术与机床,2017,38(2):80-86.

CHEN Ling, HUANG Zhi, HENG Fengqin, et al. Oil Film Thermal Characteristics Simulation and Experimental Researches of Hydrostatic Rotary Table for Large NC Vertical Grinder[J]. Manufacturing Technology & Machine Tool, 2017,38(2):80-86.

[17] 杨晓冬,邵俊鹏,穆晓宁,等. 重型立式车床转台流固耦合传热数值模拟与实验[J]. 农业机械学报,2014, 45(7):292-299.

YANG Xiaodong, SHAO Junpeng, MU Xiaoning, et al. Numerical and Experimental Studies on Fluid-Solid Interaction Heat Transfer of Heavy Vertical Lathe Rotary-table[J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(7):292-299.

[18] 雷声. 液体静压导轨动力学建模及在机床上的应用[D].武汉:华中科技大学,2013.

LEI Sheng. Dynamic Modeling of Hydrostatic Guideway and the Usage on Machine Tools[D]. Wuhan:Huazhong University of Science and Technology, 2013.

[19] 衡凤琴,黄智,陈学尚,等. 数控立车静压转台油膜温度场仿真分析及优化[J]. 机械科学与技术, 2015,34 (11):1733-1737.

HENG Fengqin, HUANG Zhi, CHEN Xueshang, et al. Simulating and Optimizing Temperature Field of Oil Film for CNC Vertical Lathe Hydrostatic Rotary Table[J]. Mechanical Science & Technology for Aerospace Engineering, 2015,34 (11):1733-1737.

[20] 赵继,马强,王紫瑄,等. 五轴机床直驱回转工作台热特性仿真研究[J]. 制造技术与机床, 2016,37(11):130-133.

ZHAO Ji, MA Qiang, WANG Zixuan, et al. Simulation Study on Thermal Characteristic of Direct Drive Rotary Table in 5-axis Machining Tools[J]. Manufacturing Technology & Machine Tool, 2016,37(11):130-133.

[21] 冯博. 铣车复合加工中心直驱转台的热特性研究[D]. 兰州:兰州理工大学,2012.

FENG Bo. Study on The Thermal Properties of Mill-turn CNC Direct Drive Turntable[D].Lanzhou:Lanzhou University of Technology, 2012.

[22] 衡凤琴,黄智,许可,等.某重型立车静压转台热特性分析与实验研究[J]. 制造技术与机床,2016, 37(1):29-34.

HENG Fengqin, HUANG Zhi, XU Ke, et al. Simulating Thermal Characteristics and Experimental Studies of Hydrostatic Rotary Table for Heavy Vertical Lathe[J]. Manufacturing Technology & Machine Tool, 2016,37 (1):29-34.

[23] 齐陆燕,王禹林,冯虎田. 直线电机驱动型工作台热态特性分析[J]. 机床与液压,2013, 41(17):16-20.

QI Luyan, WANG Yulin, FENG Hutian. Thermal Characteristics Analysis for Worktable Driven by Linear Motor[J]. Machine Tool & Hydraulics, 2013, 41(17):16-20.

[24] 黄静,陈再良. 大型机床工作台的动态性能研究及结构优化[J]. 制造技术与机床,2014,35(11):62-65.

HUANG Jing, CHEN Zailiang. Dynamic Performance Research and Structure Optimization on the Large Working Table of the Machine Tool[J]. Manufacturing Technology & Machine Tool, 2014,35(11):62-65.

[25] 毛志云,高东强,张功学,等. 桁架结构在机床工作台中的应用[J]. 制造技术与机床,2011,32(2):49-51.

MAO Zhiyun, GAO Dongqiang, ZHANG Gong-xue, et al. Application of Truss Structure in Machine Tool Table[J]. Manufacturing Technology & Machine Tool, 2011, 32(2):49-51.

[26] 张希峰,高东强,王伟,等. 机床工作台动态特性分析及优化[J]. 制造技术与机床,2015,36(4):119-122.

ZHANG Xifeng,GAO Dongqiang,WANG Wei, et al. Dynamic Characteristic Analysis and Optimization of Machine Tool Worktable[J]. Manufacturing Technology & Machine Tool, 2015, 36(4):119-122.

[27] 文聘. 液体静压转台系统动力学分析及参数优化设计[D].北京:北京工业大学,2013.

WEN Pin. Dynamic Analysis and Optimal Design of Hydrostatic Worktable System[D]. Beijing:Beijing University of Tecnology, 2013.

[28] 王礼明,田亚峰,李正羊,等. 基于响应面法的数控机床工作台有限元分析与尺寸优化[J]. 组合机床与自动化加工技术,2015(6):28-32.

WANG Liming, TIAN Yafeng, LI Zhengyang, et al. The Finite Element Analysis and Dimension Optimization of Machine Tool Based on Response Surface Method[J]. Modular Machine Tool & Automatic Manufacturing Technique,2015(6):28-32.

[29] 李仲,徐平,孙佳铨. 泡沫铝填充结构机床工作台的有限元仿真研究[J]. 现代制造工程, 2014(11):78-82.

LI Zhong, XU Ping, SUN Jiaquan. Finite Element Simulation Study of the Characteristics of Machine Worktable Filled Foam Aluminum[J]. Modern Manufacturing Engineering, 2014(11):78-82.

[30] ZHENG Bin,YIN Guofu, HUANG Hui, et al. Optimization Design for Fixed Table of Gantry Machining Center Based on Sensitivity and Topology Analyses[J]. Journal of Donghua University, 2013, 30(4):263-268.

[31] XING Denghai, CHEN Wuyi, ZHAO Ling, et al. Structural Bionic Design for High-speed Machine Tool Working Table Based on Distribution Rules of Leaf Veins[J]. Science China(Technological Sciences), 2012, 55(8):2091-2098.

[32] CHENG Qiang, ZHAN Chengpeng, LIU Zhifeng, et al. Sensitivity-based Multidisciplinary Optimal Design of a Hydrostatic Rotary Table with Particle Swarm Optimization[J]. Strojniski Vestnik/Journal of Mechanical Engineering, 2015, 61(7/8):432-447.

[33] FENG Huihui, JIANG Shuyun. Multicriteria Design of a Rotary Table with a Hybrid Constant Flow and Constant Pressure Supply System[J]. Proceedings of the Institution of Mechanical Engineers, Part J:Journal of Engineering Tribology, 2013, 227(10):1165-1176.

[34] YU Chunjian, HUANG Xiaodiao, FANG Chenggang. Optimizing Dynamic Characteristics of NC Rotary Table Based on Electromechanical-hydraulic Coupling[J]. Journal of Mechanical Science and Technology, 2013, 27 (4):1081-1088.

[35] GUO Zhizhong,LIU Shihao,WANG Hongrui. Dynamic Modeling and Experimental Verification for the Feeding System of a Gantry Machine Tool Based on Thermal-mechanical Coupling[J]. International Journal of Advanced Manufacturing Technology, 2016, 85(1/4):227-236.

[36] WANG Zhonggang, ZHOU Wei, LIU Jiefu. Initial Densification Strain Point’s Determination of Honeycomb Structure Subjected to Out-of-plane Compression[J]. Journal of Central South University, 2017, 24(7):1671-1675.

[37] WANG Dongmei, BAI Ziyou. Mechanical Property of Paper Honeycomb Structure under Dynamic Compression [J]. Materials and Design, 2015, 77:59-64.

[38] DING Han, TANG Jinyuan. Six Sigma Robust Multi-objective Optimization Modification of Machine-tool Settings for Hypoid Gears by Considering Both Geometric and Physical Performances[J]. Applied Soft Computing Journal, 2018, 70:550-561.