0 引言

微流控芯片是微全分析系统的重要组成部分,它以分析化学、生物化学及生物技术为基础,可以显著缩短样品的处理时间,降低成本,提高精确度,在细胞分析、药物研究、卫生检疫及环境监测等方面得到广泛应用[1-5]。目前制作微流控芯片的材料主要是石英与硅片等,使用光刻和表面改性技术可以将微细结构转移到石英或玻璃上,但制作成本高、工序复杂,以及受微通道几何尺寸限制[6-7]。近年来聚合物芯片取代了传统的硅片和石英基底,被广泛应用于制造微流体装置。聚二甲基硅氧烷(Polydimethylsiloxane,PDMS)是一种典型的硅基聚合物,具有良好的机械拉伸性能、高透光性、良好的微尺度形状复制性,且易与多种材料结合等优点,越来越受到研究者的极大关注[8]。

聚合物芯片上微通道的加工主要有热压法、注塑法、模塑法、激光烧蚀法和LIGA等方法[9-13]。WU等[14]通过双光子聚合技术加工了一种具有约束壁的中心通道微流控芯片,通过监控每个焦点处的光强度变化,进行无耦合的并联细胞计数。但是这些技术需要使用高精度模具,且制备模具的成本高,成形精度受模板限制[15]。

本文提出一种基于电场驱动微尺度3D打印技术制造高分辨率蜡模,并结合PDMS微转印技术[16]制备微流道芯片的样件。

传统的蜡打印工艺主要使用专用打印机,打印精度受喷嘴限制,打印的分辨率一般与喷嘴内径相近,成本较高,复制的微通道宽度一般在200 μm以上[17]。电场驱动喷射技术是利用导电喷嘴(施加高压)与打印衬底间的静电感应现象产生自激发静电场,将熔融液体在喷嘴尖端拉伸形成泰勒锥,基于泰勒锥的缩径效应实现低于喷嘴直径一个数量级的高分辨率3D打印[18-20]。

本文针对熔融态蜡基材料低黏度特点研究了电场驱动蜡基材料微尺度3D打印规律,实现了高分辨率蜡模制备,打印分辨率提高一个数量级,该方法制造成本低、工艺简单、打印分辨率高。通过优化的工艺参数,3D打印了宽度61.25 μm、高度44.13 μm的蜡模微结构,结合PDMS微转印技术和玻璃基底的化学键合,制作了双通道微流控混合器,并在装置上实现两种颜色液体的混合,验证了该方法的可行性。

1 材料和方法

1.1 材料和仪器

本文使用80号微晶蜡作为打印材料,熔点为80 ℃,密度为0.8 g/cm3,动力黏度为17.4 mPa·s(80 ℃熔融态下);打印衬底为世泰CITOGLAS 10127101P-G显微镜载玻片,材质为浮法玻璃,厚度为2 mm;用于模具制作的PDMS为美国道康宁sylgard184。

采用OLYMPUS DSX-510光学数字显微镜用于样品结构形貌观察,最大倍率为9 000,可扫描三维立体结构形貌;所用的键合设备为PT-5S真空等离子清洗机表面处理设备;使用的高速摄像机型号为iSpeed-221,最高帧速率为每秒204 100帧。

1.2 蜡基微模板的制作

整体实验装置见图1a,包括双加热模块、电源模块、背压调节模块和观测与运动控制装置。打印喷头由储料筒和喷嘴两部分组成,使用独立的加热器分级加热,通过热电偶实时反馈精确控制加热温度。储料筒采用的玻璃针管绝缘性好,易替换。采用的金属喷嘴内径为200 μm,外径为500 μm;脉冲电源可输出0~3 600 V直流脉冲电压;背压模块通过精密负压泵调节负压,实现低黏度液体打印,使用CCD摄像头实时观测打印情况;运动控平台由x轴和y轴直线电机和z轴高精密伺服电机组成,重复定位精度±5 μm。

电场驱动喷射3D打印工作原理见图1b,打印材料在储料筒中被加热至熔融态,在重力作用下到达喷嘴尖端,通过背压控制使熔融材料在喷嘴处形成弯月面。喷嘴接脉冲电源正极,依靠喷嘴与打印玻璃衬底之间静电感应现象形成自激发静电场,该电场拉伸弯月面形成泰勒锥。当电场力超过弯月面表面张力时,泰勒锥会在电场驱动下被拉伸、断裂、形成射流,并形成微滴沉积在打印衬底上形成微结构。

(a) 实验装置

(b) 工作原理

图1 电场驱动3D打印实验装置及工作原理

Fig.1 Experiment equipment and schematic diagram

of electrical field driven 3D printing

1.3 PDMS模具制作与芯片键合

以微晶石蜡为微模板打印材料,整个工艺流程示意图见图2。其具体过程可分为:①采用电场驱动微尺度3D打印,以微晶蜡为打印材料,根据设计的微流道结构在衬底上打印出多层微流道模板;②PDMS抽真空处理,将PDMS浇注到打印蜡基模板表面,并置于真空加热箱,在45 ℃时固化12 h;完全固化后,与石蜡模板分离,并加热去除残余的石蜡,得到复制的PDMS微模具;③将PDMS微模具与载玻片通过等离子键合形成微流控芯片。通过牢固的Si-O键结合,实现PDMS和载玻片的永久键合,形成微流控芯片,放入真空干燥箱中并排除多余的气体,最终获得的微流控芯片可承受的最大压力约为0.3 MPa。

图2 微流道芯片系统制备流程图

Fig.2 Flow diagram of preparing microfluidics chip

2 结果与讨论

2.1 气压

实验中微晶蜡材料在熔融状态下黏度低,熔融成液态后由于表面毛细力的作用,会在自身重力的作用下自然滴落或者在喷嘴处形成巨大液滴,影响弯月面的稳定性,这是蜡基材料实现高分辨率打印的难点。为解决低黏度材料弯月面控制,提出负压平衡液滴自身重力方法,使液滴在喷嘴处形成稳定弯月面形态。不同负压情况下的液面变化情况见图3。可以看出:未施加负压下,毛细力作用使得喷嘴及上端包裹大量液体,无法实现打印;随着负压增加,喷嘴上端包裹的液滴量逐渐减少,在-500 Pa情况下包裹的液滴基本消失,同时保持着良好的弯月面形态;当负压继续增加到-700 Pa时,负压过大导致液滴回缩,弯月面消失,无法完成喷射。由此可见,在-500 Pa下保持最优的弯月面形态,过高或过低均不利于打印。

(a)0 Pa

(b)-100 Pa

(c)-300 Pa

(d)-500 Pa

(e)-700 Pa

图3 不同气压下弯月面形态

Fig.3 Mencius morphology with different backpressure

2.2 频率及占空比

频率和占空比共同决定了脉冲周期。为实现按需喷印,需要实现在一个脉冲周期下完成一次液滴喷射,产生一个沉积点。图4所示为高速摄像机拍摄的一次喷射过程中泰勒锥拉伸、喷射和恢复完整过程。实验中电压为2 500 V,喷嘴与打印衬底的间距为500 μm,脉冲频率为50 Hz,占空比为33%。图4a所示为未加电时的稳定弯月面形态;图4b所示为刚开始带电时液滴被拉伸成泰勒锥;图4c表明液滴进一步拉伸,产生锥射流并形成微滴沉积在衬底上;图4d表明单次喷射完成,弯月面恢复成初始状态。

(a) 0 ms

(b) 3.3 ms

(c) 6.6 ms

(d) 17.4 ms

图4 高速摄像机拍摄的喷射过程

Fig.4 Jet process recording by high speed camera

从以上喷射过程可知,在2 500 V条件下,液滴经历开始加电拉伸变形到喷射的循环周期是6.6 ms,因此实验中的脉冲宽度应当保持在6.6 ms,脉冲宽度过大会导致出现第二个乃至更多的点,影响打印稳定性。

为实现精准按需喷印,需要调节相邻点之间的间距。落点间距是由脉冲宽度和平台移动速度共同决定的。不同的脉冲宽度主要影响落点的数量,不同的脉冲频率需要匹配的占空比,从而达到一个脉冲周期内喷射一个点,提高打印精准度,实现按需喷印。

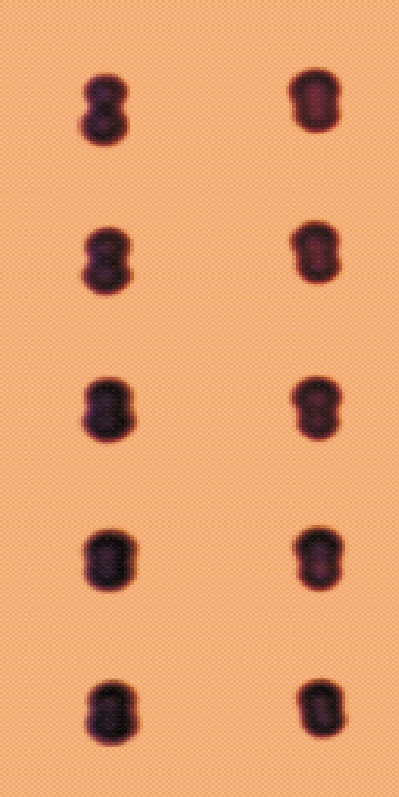

实验选取50 Hz、100 Hz两个频率,占空比为33%、40%、66%,其余参数保持不变。频率与占空比的乘积即为脉冲宽度,不同脉冲宽度下落点情况如图5所示。在图5a中,脉冲宽度为6.6 ms,等于喷射循环时间,实现了一个脉冲一个点,落点中心距为80 μm。随着脉冲宽度增加,略大于喷射时间,打印中开始出现间断式单脉冲多点,见图5b;脉冲宽度继续增加到13.2 ms,为喷射循环时间的两倍,出现单脉冲两个点,见图5c。这是因为随着脉宽增加,弯月面在形成一次射流后并没有恢复到初始形态,泰勒锥又产生二次射流形成多点,影响打印稳定性。图5d显示同时提高频率和占空比,脉冲宽度仍与喷射循环时间相同,打印恢复单脉冲单点,同时,落点间距也减小为40 μm。

(a)50 Hz,33%

(b)50 Hz,40%

(c)50 Hz,66%

(d)100 Hz,66%

图5 不同脉冲宽度下落点情况

Fig.5 Printings on different pulse width

2.3 电场强度

电场强度是由电压值和喷嘴-打印衬底间的距离共同决定的。电压的作用主要是形成自激发静电场,提供液滴拉伸所需的电场力。电场强度与电压值成正比,与喷嘴-打印衬底间距离成反比。实验中喷嘴-衬底间距离的确定需要综合考虑弯月面形状以及锥射流长度参数。喷嘴-衬底间距离过小会导致弯月面接触到基板,反之,距离过大会影响液滴在喷射过程中受到扰动,影响打印落点精度。根据蜡基材料特点及实验验证,一般选取喷嘴-衬底间距离为500 μm左右。

实验中发现,电场强度主要影响射流直径的尺度,继而影响沉积点直径大小。在喷嘴-衬底间距离为500 μm、频率50 Hz、占空比33%条件下,在2 000~3 000 V范围内选取5组电压参数,沉积点直径变化规律见图6。可以看出,随着电压的增大,点直径呈现先减小后增大的趋势,在2 500 V时点直径最小。打印过程中,沉积点直径主要由射流断裂长度和射流直径的尺寸共同决定,射流直径可表示为

(1)

式中,dn为射流直径;γ为熔融状态下石蜡液体的表面张力;ε为真空介电常数,ε=8.85×10-12 F/m;dN为喷嘴内径;E为针尖处电场强度,喷嘴处施加电压和喷嘴-衬底间距离共同决定。

图6 点直径与喷嘴施加电压的关系

Fig.6 The relationship between the dots diameter

and the voltage applied

由式(1)可知,在喷嘴直径确定条件下,射流直径与电场强度成反比。

根据衬底上收集到微滴铺展后的体积与尖端喷射射流断裂形成微滴体积相等的原则,可以得到电压对射流断裂长度的影响规律。在2 000~2 500 V时,电压增大使射流直径进一步变小,而对射流断裂长度影响不大,因此,沉积点直径呈现随电压升高而逐渐减小的趋势。当电压进一步升高,在2 500~3 000 V范围内,电压增大主要影响了射流断裂的长度,而对射流直径的影响趋于稳定,因此出现了沉积点直径增大的现象。

2.4 多层累积

3D打印技术是逐点成形、分层制造的过程。为实现三维实体打印,首先需要研究由点连线的打印工艺。打印参数设置为电压2 500 V、喷嘴-衬底间距离500 μm、频率50 Hz、占空比33%,在打印速度为0.8 mm/s时的打印结果见图7。

图7 打印速度为0.8 mm/s时由点连线的打印结果

Fig.7 Connecting dots at the speed of 0.8 mm/s

在由点成线之后,深入研究多层打印工艺。在相同的工艺参数下,多层打印结果如图8所示。图8a中单层和2层结构的打印情况稳定。随着层数的增加,在打印4层和8层结构时,沉积线周围出现了微星液滴现象,影响了打印精度。这是由于随着打印层数的增加,在喷嘴-衬底间距离不变的情况下,喷嘴与打印实体表面的距离减小,使得自激发静电场的电场强度增大,从而使打印过程出现了多射流现象。

同时在打印过程中,随着打印石蜡高度的不断增大,打印的石蜡液滴在衬底表面固化,下一层液滴滴落在上表面后会向两边铺展,使线宽和表面粗糙度增大,如图8b所示。

为了解决上述问题,实验中分层设置z轴高度,保持自激发静电场强度恒定,同时采用底板加热方式减小已打印层对后续打印过程稳定性的影响,设置底板加热温度为50 ℃。

基于以上改进,分别打印了4层和8层的直线结构,打印的情况见图8c和8d。可以看出,改进后微星液滴现象明显减少,多层打印线宽也得到明显减小,打印精度明显提高。获得了打印线宽分别为41.2 μm和55.6 μm,高度分别为17.23 μm和29.92 μm的4层和8层石蜡微结构。

(a) 不同层数打印结果

(b) 工艺改进后(4)层(左)和8层(右)微结构

(c) 4层累积液滴铺展

(d) 4层和8层打印微结构高度

图8 多层结构打印结果

Fig.8 Multi-layer accumulation

2.5 微流道芯片制作及功能验证

利用逐点成线和多层打印获得了蜡基三维微结构模板,再通过PDMS转印和等离子键合获得微流控样件。实验中采用的打印参数为电压2 500 V、频率50 Hz、占空比33%;储料筒和喷嘴的加热温度分别为80 ℃和85 ℃;底板加热温度为50 ℃、气压泵压力-500 Pa、喷嘴-衬底间距离500 μm、z轴单层提高0.01 mm、平台移动速度为0.8 mm/s、打印层数为16层。获得了线宽61.25 μm、高度44.13 μm的蜡基材料模板,如图9a所示。PDMS转移模具及尺寸见图9b。微流体混合实验及效果见图9c。采用双通道注射泵,注射喷嘴内径250 μm,外径为400 μm,注射速度为10 μL/min,分别从入口1和入口2处注入红色和蓝色的墨水,在注射泵的驱动下,微流控芯片出口实现了两种墨水的混合,验证了该工艺的可行性。

(a) 打印的微结构

(b) 转印的微流道

(c) 微流体混合实验

图9 打印的三维微结构及微流体混合

Fig.9 Printed three-dimension construction and

microfluidic mixing

3 结论

(1)提出了一种电场驱动微尺度3D打印蜡基材料微结构工艺,针对熔融态低黏度材料,实现了高分辨率打印。研究了气压、电场强度、脉冲宽度等工艺参数对蜡基材料3D打印的影响规律。利用内径250 μm的喷嘴获得了最小直径20 μm沉积点的稳定打印,提高了打印分辨率。通过多层打印,获得了线宽61.25 μm、高度44.13 μm的微结构蜡模。

(2)结合蜡基材料微模板3D打印、PDMS微转印和等离子键合技术,实现了微流控芯片制作。进行了微流体混合的实验,验证了该芯片具备一般微流道芯片的基本特征。

[1] YEN T T H, LINH D T, PHAM T M H. The Application of Microfluidics in Preparing Nano Drug Delivery Systems[J]. VNU Journal of Science: Medical and Pharmaceutical Sciences, 2019, 35(1): 1-10.

[2] LAGUS T P, EDD J F. A Review of the Theory, Methods and Recent Applications of High-throughput Single-cell Droplet Microfluidics[J]. Journal of Physics D: Applied Physics, 2013, 46(11): 114005.

[3] HUANG Xiangyi, Ren Jichun. On-line Chemiluminescence Detection for Isoelectric Focusing of Heme Proteins on Microchips[J]. Electrophoresis, 2005, 26(19): 3595-3601.

[4] YAGER P, EDWARDS T, FU E, et al. Microfluidic Diagnostic Technologies for Global Public Health[J]. Nature, 2006, 442: 412-418.

[5] SU Rongguo, LIN Jinming, QU Feng, et al. Capillary Electrophoresis Microchip Coupled with on-line Chemiluminescence Detection[J]. Analytica Chimica Acta, 2004, 508(1): 11-15.

[6] 穆莉莉, 侯丽雅, 章维一. 石英微流体器件制备仪的研制与实验研究[J]. 中国机械工程, 2010, 21(13): 1581-1585.

MU Lili, HOU Liya, ZHANG Weiyi. Development and Experimental Study of A Quartz Microfluidic Device Preparation Apparatus[J]. China Mechanical Engineering, 2010, 21(13): 1581-1585.

[7] GROVER W H, SKELLEY A M, LIU C N, et al. Monolithic Membrane Valves and Diaphragm Pumps for Practical Large-scale Integration into Glass Microfluidic Devices[J]. Sensors and Actuators B (Chemical), 2003, 89(3): 315-323.

[8] SHIN Y M, HA J G, KIM Y K, et al. Microfluidic Platform for Cell Analysis Using Through-polydimethylsiloxane Micro-tip Electrode Array[J]. Microelectronic Engineering, 2019, 215:111021.

[9] 叶嘉明, 李明佳, 周勇亮. 热压法快速制作微流控芯片模具[J]. 中国机械工程, 2007, 18(19): 2379-2382.

YE Jiaming, LI Mingjia, ZHOU Yongliang. Fabrication of the Mold for PDMS Microfluidic Chip by Hot Embossing Technology[J]. China Mechanical Engineering, 2007,18 (19): 2379-2382.

[10] SZYDZIK C, GAVELA A F, HERRANZ S, et al. An Automated Optofluidic Biosensor Platform Combining Interferometric Sensors and Injection Moulded Microfluidics[J]. Lab on a Chip, 2017, 17(16): 2793-2804.

[11] UGOLINI G S, VISONE R, REDAELIi A, et al. Generating Multicompartmental 3D Biological Constructs Interfaced through Sequential Injections in Microfluidic Devices[J]. Advanced Healthcare Materials, 2017, 6(10): 1601170.

[12] ROBERTS M A, ROSSIER J S, BERCIER P, et al. UV Laser Machined Polymer Substrates for the Development of Microdiagnostic Systems[J]. Analytical Chemistry, 1997, 69(11): 2035-2042.

[13] 夏飞. PDMS微流控芯片的制备工艺研究[D].南京:南京理工大学, 2010.

XIA Fei. Study on the Fabrication Technology of PDMS Microfluidic Chips[D]. Nanjing: Nanjing University of Science and Technology, 2010.

[14] WU Dong , NIU Ligang, WU Sishu, et al. Ship-in-a-bottle Femtosecond Laser Integration of Optofluidic Microlens Arrays with Center-pass Units Enabling Coupling-free Parallel Cell Counting with a 100% Success Rate[J]. Lab on a Chip, 2015, 15(6): 1515-1523.

[15] MAIRHOFER J, ROPPERT K, ERTL P. Microfluidic Systems for Pathogen Sensing: a Review[J]. Sensors, 2009, 9(6): 4804-4823.

[16] ZHU Xiaoyang,XU Quan, LI Hongke, et al. Fabrication of High-Performance Silver Mesh for Transparent Glass Heaters via Electric-Field-Driven Microscale 3D Printing and UV-Assisted Microtransfer[J]. Advanced Meterials,2019, 31(32): 1902479.

[17] LI Zong’an, HOU Liya, ZHANG Weiyi, et al. Preparation of PDMS Microfluidic Devices Based on Drop-on-demand Generation of Wax Molds[J]. Analytical Methods, 2014, 6(13): 4716.

[18] 兰红波, 李涤尘, 卢秉恒. 微纳尺度3D打印[J].中国科学: 技术科学,2015,45(9):919-940.

LAN Hongbo, LI Dicheng, LU Bingheng. Micro-and Nanoscale 3D Printing[J]. Scientia Sinica: Technologica, 2015, 45(9): 919-940.

[19] ZHANG Hong, TUMARKIN E, SULLAN R M A, et al. Exploring Microfluidic Routes to Microgels of Biological Polymers[J]. Macromolecular Rapid Communications, 2010, 28(5): 527-538.

[20] HAN Yiwei, WEI Chuang, DONG Jingyan. Super-resolution Electrohydrodynamic (EHD) 3D Printing of Micro-structures Using Phase-change Inks[J]. Manufacturing Letters, 2014, 2(4): 96-99.